基于热解与燃烧反应重构的低NOx解耦燃烧原理与技术

2022-09-13刘新华韩振南韩健梁斌张楠胡善伟白丁荣许光文

刘新华,韩振南,韩健,梁斌,张楠,胡善伟,白丁荣,许光文

(1 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190; 2 沈阳化工大学特色资源化工与材料教育部重点实验室,辽宁 沈阳 110142)

引 言

先进的燃烧技术追求高燃烧效率(或燃料转化率)、高燃料适应性、低污染物生成和低过程消耗(能耗)。燃料燃烧是复杂的反应体系,对应复杂的反应过程。一方面发生系列化学反应,包括热解、裂解、氧化、还原、吸收等,另一方面与反应器中多相流动和传递紧密关联和强相互作用,共同决定了燃烧的基本特性。如燃烧技术通常按反应器的类型进行分类,包括固定床、链条炉、流化床、气流床燃烧等,其本质是因为不同类型反应器具有不同的流动和传递特性,从而显著作用和影响燃料的燃烧特性。同时,燃烧技术领域中大量采用燃料及空气分级、烟气循环、燃料粒度调整、燃烧气体氧增浓等措施,以有效提升燃烧效率、降低污染物排放,本质也是“调控燃烧设备或燃烧器中的多相流动和传递,包括时空分布,进而优化燃料燃烧行为”的技术措施。Yue 等[1]总结这种技术思路为基于“流态重构”的燃烧技术创新方法。

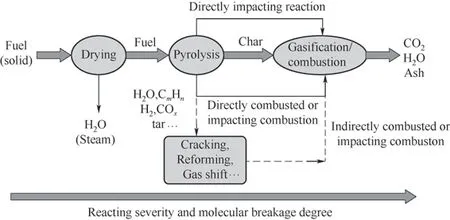

另一方面,燃烧过程发生的系列化学反应存在先后顺序,如图1 所示,从而形成燃烧过程反应链。自燃料的干燥、热解,到挥发分反应(裂解、重整、变换等)和半焦燃烧,反应条件的苛刻程度和分子断裂深度逐渐加深。发生在上游的反应的产物为下游反应提供反应物,同时该产物也可能与下游反应强相互作用,形成燃烧过程的复杂反应网络[2]。这种某一反应的产物对另一反应的相互关联及作用的关系可能是决定燃烧技术重要特性的关键因素,需要强化有利的作用关系、抑制不利的影响。在传统燃烧中,相关的化学反应发生于同一时空,难以针对性地调控不同反应之间的作用关系。图1所示按顺序发生各种化学反应的反应链特征使得有可能分离不同的特征反应,以解除各反应在常规燃烧反应体系中的耦合关系,并根据调控的需要重构被分离的化学反应及其相互作用。这种直接调控不同反应间相互作用关系的方法被称为反应解耦(reaction decoupling)[2],或从“重构”不同反应之间关系的角度定义为“反应重构(reaction restructuring)”。

图1 燃料燃烧过程各种反应的发生顺序及反应链Fig.1 Reaction sequence and chain in fuel combustion process

固体燃料解耦燃烧(decoupling combustion)是依据上述“反应解耦”并实施“反应重构”思路而最早创新和发展的通过反应调控形成的先进燃烧技术,对应于Yue等[1]基于“流态重构”研发大规模先进循环流化床燃烧技术的方法,分别代表先进燃烧技术研发的两种不同创新思路。李静海等于1997 年在归纳总结其研发的煤炭无烟燃烧方法与设备的基本原理时提出了“解耦燃烧”这一技术术语[3-5],至今持续开展了系统的煤炭与生物质解耦燃烧机理研究与产品开发[6-13],并扩展应用于循环流化床燃烧[5,14],实现了广泛应用。本文旨在总结解耦燃烧原理及其在民用和工业燃烧中的应用效果以及开发和推广情况,以展示反应解耦并重构的方法对于创新先进燃烧技术的有效性和对于推动技术进步的重要性。

1 反应重构解耦燃烧原理

在固体燃料燃烧过程中,随着温度的升高,燃料水分率先蒸发,挥发分氮随后因燃料热解主要以HCN 和NH3的形式快速释放,并与氧气发生快速均相燃烧反应产生NOx。热解生成的半焦及其所含氮在贫氧条件下发生相对温和的非均相燃烧反应,产生包括CO、NOx和颗粒物(PM)等在内的污染物以及各种有机物排放[15]。当燃烧温度在约1500℃以上时,空气氮也会被氧化生成热力型NOx[16]。在传统耦合燃烧(coupled combustion)中,如图2(a)所示,虽然高温氧化性气氛有利于热解挥发分及半焦的完全燃烧,但却不利于抑制热力型NOx的生成和促进燃料型NOx的还原。特别是对于小型燃烧设备,由于燃料不易燃尽,因而效率低、污染物排放高。

基于热解和燃烧反应重构的低NOx解耦燃烧采用的方法如图2(b)所示,固体燃料首先在低温贫氧条件下热解,生成的NH3在还原性气氛中与氧气反应倾向于生成氮气而非NOx[17];生成的还原性热解气(NH3、HCN、CO)及半焦均可以与NOx反应使之还原为氮气[18-19];可燃性挥发分及半焦随后在高温氧化性条件下燃烧并燃尽。其中,半焦既是热解反应的主要反应物,同时还吸附热解挥发分、催化挥发分的裂解及重整[20]以及还原燃烧形成的NOx[21-23]。He 等[6]最早开展了煤炭解耦燃烧过程中NOx生成和还原机理研究,发现解耦燃烧技术可降低NOx排放39%,并认为高温半焦的非均相还原作用是煤炭解耦层燃炉中降低NOx生成的主要原因。但生物质燃料的挥发分含量较高而固定碳含量较低,因此充分利用热解挥发分对NOx的均相还原作用可能是抑制生物质解耦燃烧NOx生成及排放的关键因素[24-26]。Song 等[27]和Do 等[28]研究发现热解产生的热解气、焦油和半焦对NOx的还原能力不同。如图3 所示,焦油和半焦对NOx的还原活性和能力相对较强,特别是当反应温度高于900℃时,焦油对NOx的还原效率(活性)最高、半焦次之、热解气最低[28]。这是由于热解焦油在较高温度下裂解产生的大量高活性、高还原性自由基易于与NOx发生均相还原反应生成氮气。半焦在其表面形成自由活性位C*、进而还原NOx的非均相反应往往受到传质限制。由H2和CO等稳定小分子气体组成的热解气由于难以裂解形成自由基,因而还原活性最低[24,29-32]。

图2 传统燃烧和解耦燃烧原理Fig.2 Principles of traditional combustion and decoupling combustion

图3 不同热解产物还原NO能力对比(NO还原效率代表NO还原能力)[25]Fig.3 NO reduction capabilities of pyrolysis products(NO reduction efficiency represents NO reduction capability)[25]

固体燃料高效低NOx解耦燃烧的关键是如何匹配热解与燃烧过程,一方面实现挥发分和半焦的高效燃烧,另一方面尽可能发生“利用热解产物自身(焦油、半焦、热解气)的还原活性和反应容量抑制NOx生成”的低氮反应。解耦燃烧通过对热解和燃烧反应的分级控制(相当于燃料分级)来匹配空气分级实现低氮燃烧,但也要求相应匹配固体燃料热解吸热反应与挥发分及半焦燃烧放热反应,以保障有效的热供给而使燃料干燥和有效热解。可以使用不同的反应器实现这种反应解耦和被解耦反应间的热量匹配及反应重构,从而形成后述基于解耦燃烧原理的不同解耦燃烧技术及燃烧炉。由于低氮燃烧的机理复杂性和实际应用中的条件限制,针对中小型层燃或大型室燃应用场景以及煤炭与生物质燃料性质的不同,固体燃料解耦燃烧需要采取固定床、移动床或流化床等不同的实施方案并优化反应器结构参数才可能实现热解反应与燃烧反应之间的有效热匹配与反应分级调控,从而充分利用分级燃烧以及热解气、焦油和半焦对NOx的还原性,提高燃烧效率并降低NOx等综合污染物的排放。

2 固定炉排解耦燃烧

在分散式供热应用领域,固体燃料燃烧一般采取固定炉排,如在我国农村和城郊地区被广泛使用的各种民用燃煤炉。如图4(a)所示,传统燃煤炉的一个典型特征是燃料在被从炉膛上部加入后依靠重力向下移动,随后的燃料热解与半焦燃烧发生在单一炉膛中。依据燃烧烟气流动方向与燃料移动方向的不同,传统燃烧方式又可分为正烧(updraft)和反烧(downdraft)两种形式。空气从炉膛下部引入,烟气逆重力向上流动的燃烧称为正烧;反之,空气从炉膛上部引入,烟气顺重力向下流动的燃烧称为反烧。在传统正烧模式下,燃料热解与半焦燃烧在高温氧化性条件下相互耦合,燃料层厚度呈现周期性变化,使添加燃料过程容易冒黑烟,难以实现高效燃烧,以及NOx、CO 和PM 的稳定低排放。传统反烧模式通过改变烟气流向而使其向下穿过高温半焦层,从而有效解决了加煤冒烟和挥发分不易燃尽的问题,但仍然难以彻底解决CO 和NOx排放较高的问题,且底部半焦燃烧区由于氧气量不足,可能反而增高大分子烃类和有机物的排放[33]。

固定炉排低NOx解耦燃烧炉的典型结构如图4(b)所示,将传统的单一炉膛由中隔墙分成在底部连通的左燃烧室和右热解室两部分。燃料由热解室的上部加入,空气通过下部的倾斜炉排引入,半焦主要在双炉膛的连通区域燃烧,烟气从燃烧室上部排出[6]。这种结构可以使炉排通风不直接贯穿新装燃料层,热解室下部炉排上的半焦燃烧所产高温烟气的一部分沿中隔墙上行,使上部燃料层受热发生热解和部分气化,从而避免热解与燃烧在同时空完全耦合的问题。热解及部分气化产生的气体与部分高温烟气在烟囱的拔力作用下,穿过底部的高温半焦层,并经由中隔墙下部的连通区域进入燃烧室。显然,下部燃烧火口的高度和倾斜炉排的角度决定了高温半焦层的厚度以及引入空气在热解和燃烧室之间的分配比例。因此,针对不同的燃料性质,通过合理控制这两个结构参数,可充分利用热解室的还原性气氛以及连通区域的高温半焦层对NOx的还原作用,并保证可燃气体和半焦在适宜的高温氧化性气氛中有效燃烧,尤其保障CO、大分子有机物和炭黑颗粒等的充分燃烧,实现民用炉中NOx和CO 的同时减排、解决易冒黑烟的难题,同时提高煤和生物质等固体燃料的民用炉燃烧效率[34-35]。

图4 传统民用炉和解耦燃烧炉的典型结构及原理Fig.4 Typical structures and principles of traditional and decoupling combustion stoves

基于现有的大量实验和模拟数据,利用机器学习方法建立了解耦燃煤炉污染物排放与其结构参数、燃料性质之间关系模型,可快速模拟预测NOx和CO排放随炉排角度和火口高度的变化,以针对特定的煤种对解耦炉进行快速辅助设计和结构优化[36]。如图5 所示,较小的炉排角度或较大的火口高度会增加煤炭与半焦层的厚度,延长热解可燃气和高温烟气通过半焦层到达燃烧室的停留时间,因而有利于抑制NOx的形成,但半焦不完全燃烧可能会导致CO排放的增高。相反,较大的炉排角度或较小的火口高度可能会导致火口区域氧气过量,从而促进燃料氮向NOx的转化,但也可能因温度过低导致CO 燃烧不完全,形成CO 逃逸。只有在合适的炉排角度和高火口高度,或低炉排角度和低火口高度两种结构参数很好匹配的条件下,热解室中才可能形成有效的气体循环流动,充分利用还原性气体和高温半焦还原NOx,且确保半焦及可燃气体在燃烧室的充分燃烧。如图5中的灰色标记区域所示,在NO排放很低的最优区域,CO的排放却急剧升高;而CO排放最低的最优区域与NO 排放较低的次优区域有重叠,因此该重叠区域所对应的燃烧炉结构参数(炉排角度和火口高度分别是18°和180 mm 左右)是能够保障测试煤种解耦燃烧时的NO 和CO 排放均较低的最佳结构参数。

图5 基于机器学习的解耦炉结构快速设计与优化[36]Fig.5 Machine learning-aided prompt design and optimization of decoupling combustion stoves[36]

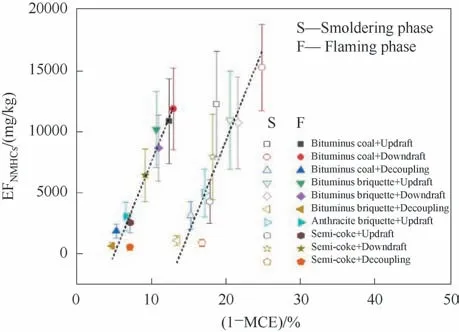

基于优化的解耦炉具结构参数,在山东建成了年产五万台民用解耦炉的自动化生产线,生产的燃煤炉产品获得了广泛应用,取得了良好的节能减排效果。如图6所示,在正烧模式下燃烧烟煤型煤时,挥发分的析出与焦炭的燃烧完全耦合,使挥发分可能未经充分燃烧就被直接排出,形成较高CO 排放浓度,其颗粒物(PM)和多环芳烃(PAHs)的排放因子(EF)均很高,极容易产生黑烟[37]。在反烧模式下,挥发分及其他细颗粒可燃物顺重力穿过高温半焦层,促进挥发分的燃烧,形成对NOx的还原,致使NO、CO、PM 和PAHs 的排放均显著降低。但是,反烧模式因燃料层下部氧气不足,没有彻底解决焦炭的低氮高效燃烧问题,其PAHs 排放仍然相对较高。特别是在燃烧烟煤块煤时(图7),反烧模式的燃烧效率(MCE)甚至比正烧模式还要低,非甲烷总碳烃(non-methane hydrocarbons, NMHCs)排放比正烧模式还高[33]。无论燃烧烟煤块煤、烟煤型煤还是兰炭,解耦燃烧由于融合燃料和配风双重分级,协同挥发分和半焦燃尽反应,形成了充分利用还原性气体和高温半焦抑制NOx生成的“重构”燃烧反应区,因而获得了较好的污染物综合减排和燃料高效燃烧效果,且该固定炉排炉的燃料适应性强。

图6 不同燃烧方式污染物排放对比Fig.6 Comparison of pollutant emissions in different combustion modes

图7 不同煤炉匹配方式的NMHCs排放因子[33]Fig.7 NMHCs emission factors of different combustion modes[33]

生物质燃烧更多涉及挥发分与氧气的均相燃烧,所以生物质炉的燃烧室NOx控制也很重要,但仍可采用如图4(b)所示的两炉膛结构实施反应解耦和重构。为了适应生物质燃料高挥发分和低固定碳含量的特点,适当增加倾斜炉排角度以增大燃烧室供风。同时,适当增加热解室下部稳定高温半焦层的厚度不仅可以强化对热解室NOx生成的抑制,还有利于气体和细颗粒可燃物与氧气的混合,并增加高温燃烧反应停留时间,从而促进可燃物的完全燃烧[38]。如图8 所示,在根据上述设计思想制造并优化的解耦炉中单独燃烧某种生物质颗粒燃料时,NO的排放浓度不高于400 mg/m3(基于9%(体积)O2,下同),CO 排放浓度为1600 mg/m3(相当于约0.8 g/MJ),远低于国家生物质炉CO 排放标准。此外,将煤炭与生物质混烧还有可能进一步利用二者之间的污染物协同减排作用[39],并尽可能发挥解耦炉的节能降氮潜力。图8中虚线表示根据单独燃烧生物质颗粒和烟煤型煤的排放指标通过线性加权计算得到的混烧排放结果,实线为实测的混烧结果。可以看出,混烧CO 排放远低于单烧生物质时的CO 排放,且实测NO 和CO 排放均低于加权平均的计算结果。这一方面是因为热解室的低温贫氧条件减少了挥发分氮向NOx的转化,另一方面还在于解耦炉中的高温半焦层抑制了NOx生成并促进CO燃尽。

图8 烟煤型煤与生物质颗粒混烧污染物排放Fig.8 Emissions from co-firing bituminous briquettes and biomass pellets

3 移动炉排解耦燃烧

固体燃料移动炉排燃烧大量存在于工业燃烧中,其中最广泛的是链条炉。如图9(a)所示,传统链条炉采用炉膛高温烟气和炉拱辐射加热新装燃料层上表面而点火的燃烧方式。为此,后炉拱必须向前延伸至接近进煤区,炉膛出口只能靠近炉排前端。为缩短点火区长度和保障可燃物燃尽,炉膛中前部必须形成高温富氧条件,因此无法通过配风在炉膛燃烧的中前期形成低温贫氧区,以抑制挥发分氮向NOx的转化。链条炉低氮燃烧一般通过烟气再循环降低助燃风氧浓度来减少燃料氮的NOx生成[40-41]。由于炉膛出口区域的炉排通风强度远大于前后区域,易产生局部燃烧强度过高,从而导致燃料层结焦和配风不均匀以及显著的不完全燃烧。燃料层下部受导热性差的灰渣覆盖,并被新入空气冷却得不到有效加热,燃料可能到达炉膛中部方能着火,燃料不易燃尽,因此大幅降低燃烧效率。

图9 传统链条炉和解耦链条炉典型结构及原理Fig.9 Typical structures and principles of the traditional gratefiring boiler and the decoupling combustion grate-firing boiler

受炉排热强度的限制,小型固定炉排解耦燃烧原理无法应用于链条炉。为在链条炉中应用先低温贫氧热解、再高温氧化燃烧的低NOx解耦燃烧原理[图9(b)],在链条炉前端增加一往复炉排预燃装置,形成了固体燃料移动炉排解耦燃烧技术[11-13]。该预燃装置使部分新加入的燃料预先点燃并铺设在主炉排的下层,以为主炉排上层的新燃料层的热解供热,从而达到预燃稳燃的效果。通过调节主炉排配风可使该新型链条炉的主炉膛从前到后分为贫氧燃烧区和富氧燃尽区,从而实现燃料热解与半焦燃烧的时空分离和工业链条炉的解耦燃烧。由于不再依赖高温炉膛和前后拱的辐射热点火,因而在后拱可以大幅简化的同时还可将烟气出口转移到主炉排末端,而通过调节炉膛配风以及炉膛中部隔墙的位置还可以控制还原性气氛向氧化性气氛的适时过渡。因此,移动炉排解耦燃烧不仅使挥发分氮经历较长时间的贫氧燃烧过程,从而有效降低挥发分氮向NOx的转化,而且还使燃料层下部先着火而在上部形成还原层,从而更利于抑制焦炭氮向NOx的转化[42]。此外,预燃稳燃以及自下而上的燃烧方式也使得固体燃料在主炉排首端就开始着火,因而可快速均匀燃烧和充分燃尽,并可通过增加燃料层厚度来保障前端热解区稳定的还原性气氛和降低后端焦炭燃烧区焦炭氮向NOx的转化。

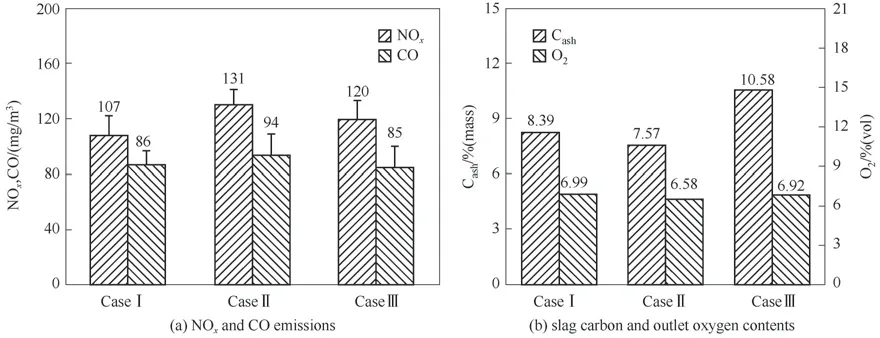

与固定炉排解耦燃烧类似,在移动炉排解耦燃烧过程中,通过调节燃料层厚度以及预燃风占比或主炉排配风比例可以较容易地调节燃料热解与半焦燃烧过程之间的匹配,从而充分利用还原性气体和高温半焦对NOx的还原作用而达到最优的解耦燃烧效果。如图10 所示,在一个700 kWth解耦燃烧链条炉中燃烧烟煤型煤时,燃料层厚度从120 mm增加到180 mm 使得NOx和CO 的原始排放浓度从179 mg/m3和111 mg/m3分别降低到107 mg/m3和86 mg/m3,对应的底渣含碳量和炉膛出口氧气量从10.90%和10.61%分别降低到8.39%和6.99%。燃料层高度的增加一方面增大了主炉排上半焦层的厚度,从而增强了高温焦炭层对NOx的还原作用,减少了焦炭氮向NOx的转化[42];另一方面也会增强炉内还原性气氛,从而抑制挥发分NOx的生成。燃料层厚度的增加意味着非均相燃烧强度的增大,且半焦燃烧区域延伸到炉膛后部,使炉膛出口区域温度提高,有利于包括CO 在内的可燃物的燃烧和燃尽。当燃料层厚度增加时,为了使锅炉出力保持基本恒定,主炉排转动速度相应降低,因而延长了半焦在炉排上的燃烧时间,因而烟气出口含氧量和底渣含碳量都相应降低。所以,燃料层厚度的适度增加有利于增强移动炉排解耦燃烧的减排增效效果。

图10 燃料层厚度对污染物排放和解耦燃烧效率的影响Fig.10 Effect of fuel bed depth on pollutant emission and combustion efficiency in the decoupling combustion grate-firing boiler

如图11所示,采取将预燃风占比从20%提高到25%左右来调节炉膛首端热解和燃烧气氛时(CaseⅡ),由于燃料燃烧更加充分,所以底渣含碳量和炉膛出口氧气量与基准工况(Case Ⅰ)相比有所降低,而NOx和CO 的原始排放浓度却略有增高。类似地,采取降低炉排前段风量而增加后段空气量的推迟配风方式来增强炉膛前端还原性时(Case Ⅲ),炉膛出口氧气和CO 浓度与基准工况相比变化不明显,但由于推迟了颗粒的燃烧,缩短了颗粒的燃烧时间,且炉排末端生成的NOx缺少有效的还原,因而炉膛出口NOx原始排放浓度以及底渣含碳量反而升高[43]。这表明只有当燃料热解与半焦燃烧过程相互匹配时,解耦燃烧才可能发挥较好的节能降氮潜力。部分预燃措施的主要作用是解决移动炉排燃烧过程中燃料热解与半焦燃烧的热耦合问题,保证良好的预燃稳燃效果,并可提高对燃料、特别是高湿燃料的适应性。

图11 热解-燃烧过程匹配对污染物排放和解耦燃烧效率的影响Fig.11 Effect of pyrolysis-combustion combination on pollutant emission and combustion efficiency in the decoupling combustion grate-firing boiler

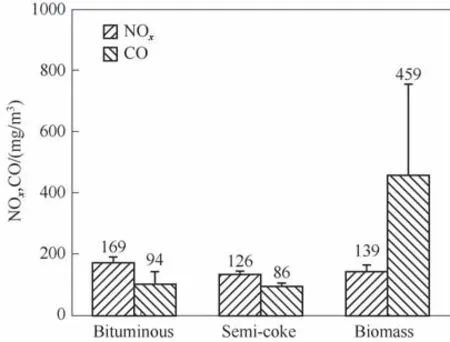

由于预燃稳燃技术使新燃料在主炉排首端就开始着火燃烧,实质上延长了炉排的有效长度和燃料的燃烧时间,因此解耦链条炉燃烧烟煤型煤时的底渣含碳量一般在10%左右或稍低。即使燃烧含碳量更高的兰炭型煤,其底渣含碳量一般也低于20%。以烟煤型煤为燃料时,如图12 所示,在解耦链条锅炉主炉排前段,炉膛温度和氧气浓度均较低,而炉膛后段温度和氧气浓度显著升高。即使燃烧相同燃料层高度的兰炭型煤,虽然兰炭点火困难导致主炉排入口处氧气含量较高,但随后氧气浓度随着具有高反应活性的兰炭的剧烈燃烧而急剧降低,且在主炉排的后端又再度升高。这表明在解耦链条炉中实现了真正的先低温贫氧、后高温氧化的空气分级燃烧,从而实现较低的NOx和CO 原始排放。如图13 所示,当燃烧生物质颗粒燃料时,炉膛出口NOx原始排放浓度是139 mg/m3,而CO 原始排放浓度虽然波动较大,但其平均值也不高于459 mg/m3。

图12 解耦链条炉炉膛内的温度和氧气浓度分布Fig.12 Distributions of temperature and oxygen content in the decoupling combustion grate-firing boiler

图13 不同燃料在解耦链条炉中燃烧时的污染物排放Fig.13 Pollutant emissions from burning different fuels in the decoupling combustion grate-firing boiler

为经济有效地解决现有许多传统燃煤链条炉都存在的底渣含碳量高和烟气NOx排放浓度高等问题,可采用在锅炉煤仓与炉膛入口之间增加预燃点火装置而不改变原锅炉炉膛内部结构的方式来对其进行解耦燃烧改造[44]。如表1 所示,在经解耦燃烧改造后的某14 MWth的燃煤链条炉中燃烧烟煤型煤时,锅炉NOx原始排放降低36.7%,炉膛出口烟气氧含量由14.1%降至10.7%,底渣烧失量大幅降低57.4%,锅炉热效率达到了82%。

表1 传统链条炉的解耦燃烧改造效果[44]Table 1 Improvement of traditional grate-firing boilers by using decoupling combustion technology[44]

4 流化床解耦燃烧

基于反应解耦与重构原理,流化床解耦燃烧(fluidized bed decoupling combustion, FBDC)技术是利用双流化床系统将燃料热解与热解产物燃烧进行解耦分离并重构的[14,45-46]。如图14 所示,燃料首先被送入流化床热解器进行干燥和热解,生成的固体半焦进入提升管燃烧器底部与一次风接触进行贫氧燃烧,而热解气体产物(焦油和热解气)进入半焦燃烧区上方,通过再燃和半焦还原作用协同降低原始NOx;未反应的半焦和循环床料被旋风分离器收集并返回至燃烧器和热解器,实现热解和燃烧过程间的热量匹配。由于热解和燃烧两个反应在相互隔离的流化床反应器中进行,更有利于各反应过程精确调控和反应器放大,以满足燃烧过程NOx脱除最大化和技术大规模工业化。此外,燃料在进入提升管燃烧器前首先经过干燥和热解过程,生成的固体半焦几乎不含水或含水率较低,避免了燃料自身含水对燃烧过程和燃烧稳定性的影响,因此该技术对褐煤、工业生物质废弃物等高含水燃料适应性强。

图14 流化床解耦燃烧技术原理示意图[46]Fig.14 Principle diagram of fluidized bed decoupling combustion(FBDC)technology[46]

循环流化床燃烧炉膛中下部温度一般在900℃。根据图3,在实际工业提升管燃烧器中,焦油和半焦对NOx的还原决定了NOx整体形成特性,最大化热解过程中的焦油和半焦收率是确保NOx高效脱除的最直接最有效方法。对于煤、生物质和油页岩等常规固体燃料,热解产物分布往往由热解温度决定,即热解半焦收率随热解温度升高而逐渐降低,热解气收率随热解温度升高而逐渐升高,焦油收率在中低温范围(400~600℃)内最大。因此,相较于600℃以上的高温热解条件,流化床解耦燃烧技术采用中低温热解条件更易实现NOx的整体高效脱除,同时中低温热解半焦也具有更高的燃烧反应性和NOx还原性[21]。对于流化床解耦燃烧技术,热解器内反应所需热量主要由高温循环床料提供,通过控制进入热解器的床料量即可实现燃料热解温度的精确调控。

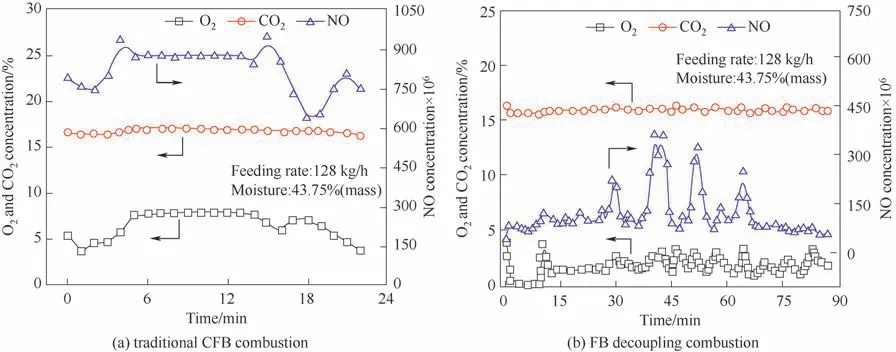

为验证技术特点和可行性,中国科学院过程工程研究所搭建并试验了1000 t/a 流化床解耦燃烧中试平台(图15),包括鼓泡流化床热解器、输送床(提升管)燃烧器、返料阀和旋风分离器等。原料是含水43.8%(质量)的白酒糟,一种典型高含水、高含氮的生物质燃料,其氮含量(干燥无灰基)可达到3.4%~4.0%(质量)。空气和氮气混合气作为热解反应器流化气体,通过控制床料(河沙)循环量和过量空气系数使热解温度维持在450~600℃,以确保较高的热解焦油产率。提升管燃烧器温度通常为800~950℃。该中试平台拥有循环流化床燃烧和流化床解耦燃烧两种运行模式,如图16(a)、(b)所示。白酒糟循环流化床燃烧时烟气NO 浓度达(600~950)×10-6,而流化床解耦燃烧稳定运行的烟气中NO浓度仅为100×10-6左右,较传统燃烧技术降低了80%~90%[47]。

图15 白酒糟1000 t/a流化床解耦燃烧中试装置工艺流程Fig.15 Process flow diagram of a FBDC pilot treating 1000 t/a distilled spirit lees

图16 白酒糟在不同燃烧模式下的烟气排放特性[47]Fig.16 Flue gas emissions from burning distilled spirit lees in different combustion modes[47]

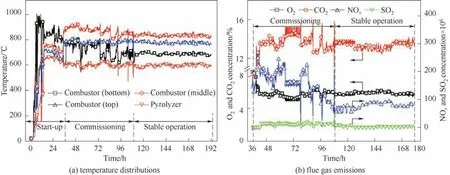

2013 年,中国科学院过程工程研究所与相关企业合作实施了6 万吨/年白酒糟流化床解耦燃烧示范工程,如图17 所示。该示范工程采用含水30%~40%(质量)的白酒糟作为原料,采用粒径0~3 mm的河沙作为循环床料。如图18所示,示范工程连续稳定运行时,流化床热解器温度维持在600℃左右,提升管燃烧气温度维持在700~900℃,验证了该技术和装置可保证高含水燃料的稳定燃烧,且稳定运行时的烟气NO 浓度不高于90×10-6,较传统循环流化床燃烧NOx排放[图16(a)]降低80%以上[46,48],展现出传统低氮燃烧技术(空气分级、燃料分级、烟气循环等)难以比拟的技术优势。

图17 年处理量6万吨白酒糟流化床解耦燃烧示范工程照片Fig.17 Demonstration plant of FBDC with a capability of 60000 t/a distilled spirit lees

图18 白酒糟流化床解耦燃烧示范工程系统典型温度变化及烟气排放特性Fig.18 Variation of typical temperatures and flue gas emissions in the demonstration plant of FBDC

5 结论及展望

作为一种创新的燃烧技术,解耦燃烧通过在时间和空间上解除燃料热解与半焦燃烧的耦合,再针对燃烧调控目标和原理(低NOx、高效率),重构挥发分与半焦燃烧反应,强化热解产物(挥发分、半焦)对燃烧NOx的还原作用,最大化对燃料燃烧过程NOx生成的抑制,实现低NOx燃烧。本质上,解耦燃烧融合了燃料及空气分级,有效发挥了挥发分、半焦等热解产物在燃烧中对NOx的还原,并保障挥发分和半焦的完全燃烧,同时实现清洁和高效燃烧。

低NOx解耦燃烧的反应解耦和重构,可充分利用固定炉排、移动炉排和流化床等不同类型的燃烧反应器,表明技术对煤炭、生物质等不同类型燃料的强适应能力。中小型解耦层燃技术和大型解耦室燃技术已分别在民用和工业供热领域的煤燃烧方面获得了规模化示范应用,并通过流化床反应器成功拓展形成了基于双流化床系统的可大型化流化床解耦燃烧技术,对白酒糟、糠醛渣、林业生物质废物等应用形成了年处理万吨至6万吨燃料的多套应用工程,验证了降低NOx排放的有效性,使含氮高达4%(质量)的生物质废物可直接燃烧达到NOx排放标准。

“双碳”背景下,低NOx解耦燃烧技术通过普及对民用及工业锅炉的应用,尤其对高氮生物质及有机废物处置的大量推广,不仅可有效处置有机固体废弃物,包括工业危废、医疗废弃物、生活垃圾等,而且还将极大贡献国家“碳达峰”“碳中和”要求的大规模碳减排。我国已装有数千台循环流化床燃煤锅炉,如果没有尾端的烟气治理,很多难以直接达到超低排放要求。但是,煤炭流化床解耦燃烧可能使NOx排放直接达到超低水平,如烟气NOx直接达30×10-6,以形成基于“反应重构”的新一代超低NOx流化床燃煤新技术,无疑具有重要科学意义和应用价值。作为“反应重构”创新的方法和技术,应深入研究,推动针对各类煤、生物质等燃料的拓展应用,全面降低NOx排放,并提高燃烧效率,贡献“双碳”战略。

同时,解耦燃烧蕴含的“反应解耦”和“反应重构”理念或方法代表了一种可有效应用于复杂反应体系及其转化过程的反应及其产物调控的创新思路[49],可有效拓展应用于燃料热解、燃料气化等其他重要的热转化技术,以推动这些转化方法和技术的创新发展,甚至形成变革性成果。本质上,至今的研发更多集中于认识和实践“反应解耦”,被解耦反应的“重构方法”和因为重构形成的燃料热化学转化“反应重构”效应的研究及其产业化开发应是今后的发展重点。同时,“流态重构”可与“反应解耦”和“反应重构”协同实施,推动更多燃料热转化技术创新。

针对燃料热解过程研究反应解耦,形成了颗粒反应和挥发分反应两大类,创建了“颗粒反应发生于快速强加热条件,挥发分反应匹配产物流动”的热解反应及其产物定向调控的方法和机制,进而耦合“流态重构”调控,使热解反应器内的颗粒热解反应产生的(初级)挥发分产物形成自高温向低温的定向流动,形成“颗粒快速反应最大化挥发分生成,挥发分定向流动最小化轻质油组分裂解,选择性吸附再裂解重质组分”的“反应重构”及重构的新效应,首次在1000℃以上高温同时高收率制备了高品质热解油(焦油)和燃气的领先技术目标[50-51]。

再如,两段气化被认为是实现生物质中温气化低焦油的最有效路径,其基于的原理就是燃料热解反应与半焦气化反应的解耦和重构,从而实现“在气化高温半焦床层中对焦油裂解及重整的催化强化”反应重构效应,达到低焦油气化目标[52]。但是,世界各国设计的“半焦气化反应床层”通常为移动床,不能应用于小颗粒燃料,难以放大满足大规模应用需求。协同“流态重构”,在循环型流态化气化工艺中实施“反应解耦“和“反应重构”,创建了流态化两段气化新工艺,打破了“两段气化”长期局限于“半焦移动床”反应器的思路局限,形成的新技术展示了极好的生物质气化低焦油特性并已获得大量推广应用[53-54]。

因此,“反应解耦”和“反应重构”是创新物质转化及加工技术的有效方法,并可与“流态重构”创新方法协同应用,推动技术的重要创新甚至变革性进展。通过“反应解耦”,打破复杂反应体系中的传统耦合关系及其作用,在最适合的各类反应器或具有不同流态及传递特性的流动区域中实施被解耦的各种化学反应,形成“重构”的物质转化或物质加工反应新体系,强化希望的反应相互作用、最小化不利的相互影响,对整体反应实现强化、定向或更易工程化等技术创新效果。这些调控复杂反应体系的方法和思路,潜在可应用于燃料转化、矿物加工、金属冶炼、化工合成等重要流程工业领域的各种复杂化学反应体系,对于科技创新和行业发展具有重要意义。

致谢:感谢解耦燃烧技术的发明人李静海院士对该技术的研究、应用和推广工作的长期大力支持和帮助。感谢郝江平高工以及博士研究生靳娜妮和王晶晶在论文准备过程中提供的协助。