酚醛树脂溶液浓度对液相浸渍-碳化法制备C/C复合材料浸渍效率的影响 *

2020-01-16孙国栋俞鹏飞潘宪清纪则藩

张 哲,赵 鹏,孙国栋,李 辉,俞鹏飞 解 静,潘宪清,纪则藩,王 伟

(长安大学 材料科学与工程学院 无机非金属材料系,西安 710061)

0 引言

C/C复合材料是碳纤维增强炭基复合材料,具有低密度、高比强、耐高温和抗热震等一系列优异的性能。正是由于C/C复合材料的这些特殊性能,使其在航空、航天领域得到了越来越广泛的应用,且逐渐向民用、医学等领域扩展[1-5]。液相浸渍-碳化法设备简单且生产周期较短,是C/C复合材料常用的制备方法之一,该方法以热塑性沥青或热固性树脂为基体先驱体,在高温下发生一系列复杂的化学反应而转化为不同的基体炭[6-8]。酚醛树脂具有较高的残碳率,良好的机械和耐热性能,是常用的液体先驱体之一[9-10]。

本文以酚醛树脂溶液为先驱体,2.5D针刺炭毡为预制体,通过对酚醛树脂的流变性能、凝胶性能、固化行为及失重行为进行较为全面地研究,来确定液相浸渍-碳化制备工艺中的工艺参数。以每个浸渍固化炭化(I/CR)周期后针刺碳毡的密度为衡量指标,结合显微结构分析,研究了酚醛树脂溶液浓度对浸渍效率的影响,以实现酚醛树脂液相浸渍-碳化工艺的优化设计。

1 实验

1.1 原材料

液体先驱体为热固性酚醛树脂溶液(Resole型),淡黄色至红棕色透明粘性液体,溶剂为乙醇,固含量为85%,室温25 ℃下粘度为1931 mPa·s。该树脂中游离酚和甲醛含量分别小于或等于8%和5%,pH值7~9。增强体为2.5D针刺炭毡(结构如图1),尺寸为100 mm×100 mm×30 mm,密度为0.45 g/cm3。

图1 2.5D针刺炭毡预制体结构示意图

1.2 实验流程

预制体真空浸渍1 h,然后在1.5 MPa压力下浸渍3 h。浸渍后的预制体放入烘箱中,在150 ℃下固化2 h。清理预制体表面多余的固化树脂,将其放入高温炉中,在950 ℃下炭化2 h。本实验中,预制体需要进行6个浸渍固化炭化循环周期。

1.3 固化行为和热重分析

采用NETZSCH STA 449F3型同步热分析仪,对纯酚醛树脂粉进行DSC-TG测试。保护气为氩气,升温速率为5 ℃/min,升温范围为30~300 ℃。

1.4 凝胶时间

测定酚醛树脂的凝胶时间,测试方法参考ASTM D4640-86(2017)。

1.5 流变性能测试

酚醛树脂溶液的流变性能测试采用粘度法来表征。测试仪器为NDJ-9S型旋转粘度计,树脂样品浓度为85%,每次测试时的量为400 ml。配制不同质量分数的酚醛树脂溶液且在室温下测量它们的粘度;对酚醛树脂溶液水浴加热,从40 ℃开始间隔5 ℃测一次粘度直到温度达到90 ℃;酚醛树脂溶液水浴加热至40、50、60和70 ℃后保温4 h,间隔30 min测一次粘度。

1.6 密度测量

测量计算每个浸渍固化炭化周期后试样的密度,对比同一周期各个试样的密度,分析试样密度和浸渍固化炭化周期之间的关系。预制体试样的质量通过天平来称得,然后根据密度公式即可得到试样的密度。

1.7 形貌观测

采用LWT300LPT型透反射偏光显微镜观测所得炭/炭复合材料的表面形貌,分析宏观尺度上试样孔隙的分布,测试时需对炭/炭复合材料的表面进行打磨抛光。采用S-4800型扫描电子显微镜观测所制得炭/炭复合材料的断口形貌,分析浸渍后试样微观孔隙和纤维的分布。

2 结果与讨论

2.1 纯酚醛树脂粉的固化行为和热重分析

图2是纯酚醛树脂粉的DSC-TG曲线,升温速率为5 ℃/min。

从图2中DSC曲线可看出,在80 ℃附近,曲线出现一个吸热峰,这主要是树脂吸湿的水分和小分子物质的挥发吸热导致的。在150 ℃时曲线出现一个尖锐的放热峰,随后曲线上升并且趋于平稳,此时树脂的固化反应结束。曲线在150 ℃出现的尖锐放热峰,主要是酚醛树脂发生缩聚反应放出大量的热量,此时树脂的固化速率最快。通过酚醛树脂粉的DSC曲线,确定了当升温速率为5 ℃/min时,该酚醛树脂的固化起始温度Ti=142.8 ℃,固化终止温度Tf=166.8 ℃,且在150 ℃时固化速率最快。

图2 酚醛树脂的DSC-TG曲线

热重分析是表征炭化过程中酚醛树脂质量变化行为的方法。从图2中的TG曲线可看到,从初始加热到350 ℃左右,酚醛树脂的质量损失较小,主要是由于酚醛树脂受热发生缩聚反应,树脂结构中的亚甲基醚脱去甲醇形成亚甲基,释放出水、甲醇等小分子物质[14],这一阶段可适当提高升温速率。在350~750 ℃的温度区间内,随着温度的升高酚醛树脂发生热解反应,包括亚甲基桥基团的破坏[15]、酚羟基的环化和断键重组等一系列复杂的反应,分子结构发生变化,释放出水、甲烷、一氧化碳和二氧化碳等分解产物[16],酚醛树脂的质量损失严重,此阶段可适当降低升温速率,以防止气体产物过多过快导致样品开裂。在750 ℃以后,酚醛树脂主要为脱氢炭化阶段,释放出氢气,质量损失较小[17],可适当提高升温速率。从800 ℃开始,随着温度的升高,酚醛树脂质量变化不大,此时该酚醛树脂的残碳率为59%。

2.2 凝胶时间

通过纯酚醛树脂粉的DSC测试数据,选取了80、100、120、140、160 ℃ 5个温度点测试酚醛树脂溶液的凝胶时间,结果见表1。

表1 酚醛树脂在不同温度下的凝胶时间

从表1可看到,随着温度的升高,酚醛树脂的凝胶时间不断减小,温度在80 ℃及以下,酚醛树脂溶液的凝胶时间超过4 h;而当温度超过160 ℃,凝胶时间仅有几分钟。这是由于酚醛树脂溶液受热后发生酚醇缩合反应,随着温度的升高,固化速率和交联增加,形成B阶酚醛树脂弹性体,出现3D网络结构,快速达到凝胶化[18]。凝胶化是酚醛树脂溶液从粘性液体到弹性体的不可逆转换[19],因此在整个浸渍过程中,要注意在酚醛树脂的凝胶点以下进行,避免酚醛树脂凝胶化,无法浸渍预制体。

2.3 酚醛树脂溶液的流变性能

2.3.1 酚醛树脂溶液粘度和浓度的关系

室温下酚醛树脂溶液粘度和浓度的关系曲线如图3所示。

图3 室温下酚醛树脂溶液粘度和浓度的关系

从图3可看到,酚醛树脂溶液的粘度随着浓度的增加而增加:当酚醛树脂溶液浓度低于60%时,随着浓度的增加,树脂溶液的粘度增加极为缓慢,曲线平缓;当酚醛树脂溶液浓度在60%~75%之间时,随着浓度的增加,树脂溶液的粘度快速增加,曲线斜率显著增大;当酚醛树脂溶液浓度高于75%时,随着浓度的继续增大,酚醛树脂溶液粘度急剧增加,曲线呈陡增趋势。因为随着酚醛树脂溶液浓度的增加,酚醛树脂固含量增加,树脂分子上的链段增多,链段的协同运动更加的困难,这导致了粘度的增大。酚醛树脂的固含量与高温裂解后的残碳量成正比,浸渍液浓度的高低会影响试样碳化后的致密化效率。因此,本文选择60%、65%、70%和75% 4组不同浓度的酚醛树脂溶液,来研究树脂浓度对2.5D针刺碳毡浸渍效率的影响。

2.3.2 酚醛树脂溶液粘度和温度的关系

酚醛树脂溶液粘度和温度的关系曲线如图4所示。

图4 酚醛树脂溶液粘度和温度的关系

测试温度范围为40~90 ℃,40 ℃以下酚醛树脂溶液粘度过大,而通过查阅文献得到最高测试温度为90 ℃[20],因为在更高的温度下酚醛树脂溶液会因为交联而导致粘度急剧增大。由图4可看到,在测试温度范围内酚醛树脂溶液的粘度随着温度的增加而减小,由于温度的升高使得酚醛树脂的分子活性增加,克服了酚醛树脂分子间的相互作用,增加了链段的移动能力,酚醛树脂溶液的粘度降低。

以下公式用来表征酚醛树脂溶液粘度和温度的关系[21]:

(1)

式中η为酚醛树脂溶液的粘度;η∞为指前因子(时间趋于无穷大时的粘度);Eη为粘性流动的活化能;R为气体摩尔常数;T为温度。

先得到的散点图,然后通过式(1)进行线性拟合,得到图5的曲线。

图5 酚醛树脂溶液粘度和温度关系基于公式(1)的线性拟合曲线

从图5可看出,线性拟合效果较好,R2=0.995。通过拟合直线的斜率可计算出,实验所采用的酚醛树脂溶液的粘性流动活化能Eη=63.07 kJ/mol,该酚醛树脂溶液的粘度对温度比较敏感。

2.3.3 酚醛树脂溶液粘度和时间的关系

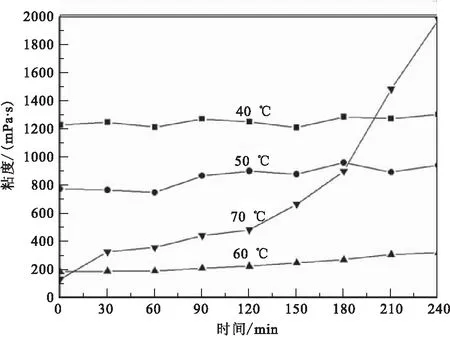

酚醛树脂溶液粘度和时间的关系曲线如图6所示。

图6 酚醛树脂溶液粘度和时间的关系

在4 h的测试时间内,40 ℃和50 ℃树脂的粘度随时间的变化很小,曲线比较平稳,基本稳定在1200 mPa·s和800 mPa·s,但两者的粘度值较大。因此,这两个温度点都不是最佳的浸渍温度;70 ℃时酚醛树脂溶液的粘度随时间的变化幅度较大,曲线呈现先缓慢升高后迅速升高的趋势。这主要是由于起初温度较高,树脂溶液的粘度较低,但随着时间的增加,较高的温度下使得酚醛树脂溶液逐渐发生交联,粘度迅速增大,因此70 ℃也不是最佳的浸渍温度;60 ℃时酚醛树脂溶液初始粘度较低且在4 h内变化不大,保持了较好的流动性,因此60 ℃是最佳的浸渍温度。图7为基于公式(2)酚醛树脂溶液粘度和时间线性拟合曲线。

以下公式用来表征酚醛树脂溶液粘度和时间的关系[22]:

ln(η)=ln(ηin)+ktt

(2)

式中ηin为酚醛树脂溶液初始粘度;kt为缩聚速率的有效流变常数[23],t为时间。

先得到40、50、60、70 ℃时酚醛树脂溶液的散点图,然后通过式(2)进行线性拟合。

从图7(a)和(b)中可看到,当酚醛树脂溶液的温度为40 ℃和50 ℃时,线性拟合效果不好。而图7(c)和(d)中,60 ℃和70 ℃的酚醛树脂溶液线性拟合效果较好。由于在较高温度下,酚醛树脂溶液的粘度对于时间更加敏感。60 ℃时拟合曲线的R2=0.958 21,由曲线的斜率可得到kt=0.002 55;70 ℃时拟合曲线的R2=0.942 57,由曲线的斜率可得到kt=0.009 84。可看到,随着温度的增加,缩聚速率的有效流变常数增加,酚醛树脂溶液的粘度随着缩聚反应的发生增加更快。

(a)40 ℃ (b)50 ℃

(c)60 ℃ (b)70 ℃

2.4 浸渍炭化后C/C复合材料的密度

浸渍固化炭化周期和预制体密度的关系曲线如图8所示。

从图8可看到,随着浸渍固化炭化周期的增加,4组预制体的密度不断增加,曲线均为上升趋势,预制体的内部逐渐被酚醛树脂浸渍液填充,孔隙率逐渐减小,密度增大。在浸渍过程中,小孔由于毛细管压较大会优先被酚醛树脂溶液浸渍,而大孔由于其尺寸较大所产生的毛细管压较小,在没有外力作用下,酚醛树脂溶液不容易浸渍大孔,导致预制体不能被有效浸渍,。因此,需要加压浸渍以使酚醛树脂溶液能够克服阻力,继续对预制体内部较大的孔隙进行浸渍。同时,由于酚醛树脂溶液在纤维表面润湿角较小,浸润阻力较大,加压浸渍也能够对预制体内部小孔进一步填充。

图8 各个浸渍固化炭化周期预制体的密度

曲线的斜率随着浸渍固化炭化周期的增加而逐渐减小,上升的趋势逐渐减缓,预制体的密度增量逐渐减小。浸渍时酚醛树脂溶液表面张力的存在而产生阻力,且浸渍阻力和表面张力成正比,而与孔隙的大小成反比,随着浸渍固化碳化周期的增加,孔隙尺寸逐渐变小,此时会产生非常大的阻力,导致浸渍变得困难,这就是预制体密度达到一定程度以后很难再提高的原因。

浸渍液浓度为75%的预制体密度曲线最高,曲线的斜率也较高,此浓度的酚醛树脂溶液对预制体的浸渍效果好,密度增量大,浸渍效率高。75%的酚醛树脂溶液固含量较高,炭化后基体残碳量较高,因此能够高效的填充预制体的孔隙。60%的树脂溶液浸渍的预制体其密度曲线相对于65%和70%树脂浸渍的样品更高,可能是由于在相同的工艺条件下,浓度为60%的酚醛树脂溶液粘度较低,在浸渍过程中流动性更好,与纤维润湿性更好,可充分浸渍预制体内部的小孔隙。

2.5 C/C复合材料的表面形貌分析

在光学显微镜下,4组预制体在6个周期浸渍后和炭化后的表面形貌如图9所示。

从图9(a)、(c)、(e)和(g)可看出,随着树脂溶液浓度的增大,浸渍后预制体表面更加的密实,纤维间虽然存在尺寸较小、数量较多的孔隙,但是大尺寸孔隙逐渐减少。加压浸渍时预制体内部孔隙压力和外界压力是一个平衡体系,浸渍结束后随着预制体温度逐渐降低,填充在预制体内部的树脂溶液粘度会逐渐增大,树脂浓度越大粘度会增加越快,停止加压后预制体内部孔隙发生膨胀,致使树脂溶液排出,低浓度的树脂溶液由于粘度较低更容易排出,孔隙膨胀阻力较小,膨胀后的孔隙固化后则会形成一些大孔。在图9(b)、(d)、(f)和(h)中,炭化后预制体表面的大孔隙明显增多,分布广泛,甚至出现一些空洞,浸渍液浓度较高的预制体表面整体更加密实。在炭化阶段,酚醛树脂发生高温裂解反应,大量小分子气体的挥发导致基体产生大量孔隙,同时体积收缩,出现基体开裂的情况。浓度为75%的酚醛树脂溶液浸渍的预制体表面在浸渍后和炭化后均表现出更好的致密度。

2.6 C/C复合材料的断面形貌分析

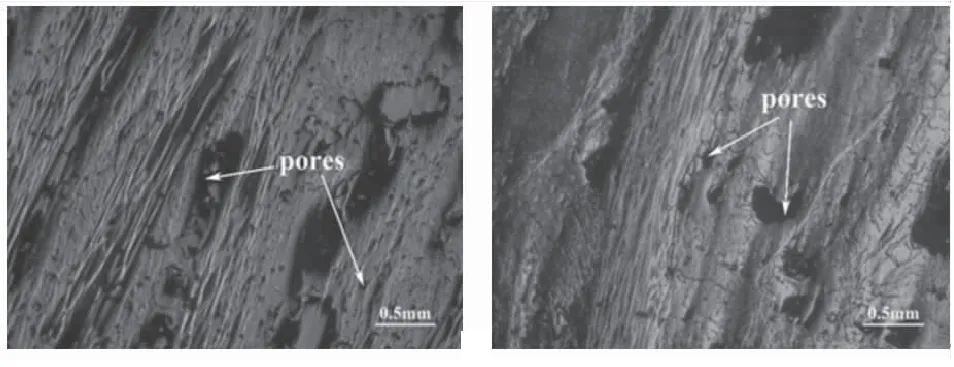

四组预制体在第六周期浸渍-炭化后的断口微观形貌如图10~图13所示。从图10(a)、图11(a)、图12(a)和图13(a)可看到,随着浸渍液浓度的增大,预制体内部的孔隙更少更小,一些小孔隙的直径<1 μm。树脂浸渍液浓度增大,浸渍固化炭化后基体残碳量更多,预制体内部更加密实。

(a)60%树脂溶液浸渍后 (b)60%树脂溶液炭化后

(c)65%树脂溶液浸渍后 (d)65%树脂溶液炭化后

(e)70%树脂溶液浸渍后 (f)70%树脂溶液炭化后

(g)75%树脂溶液浸渍后 (h)75%树脂溶液炭化后

(a) 平行于纤维方向 (b) 垂直于纤维方向

图10(b)、图11(b)、图12(b)和图13(b)中,纤维截面比较整齐,说明纤维和基体是强界面结合,同时基体中存在很少的小孔隙。在图10(b)、图11(b)和图12(b)中,低浓度树脂浸渍的预制体在纤维和基体的界面处出现少量的裂纹。在高温炭化阶段,酚醛树脂发生热解反应,气体产物挥发的同时,基体体积收缩产生拉伸应力,低浓度的树脂浸渍液在炭化后残碳量较低,基体收缩更加严重,导致纤维和基体界面处发生脱粘,出现少量裂纹。浓度为75%的酚醛树脂溶液浸渍的预制体表现出更好的密实度和更强的纤维基体界面结合。

(a) 平行于纤维方向 (b) 垂直于纤维方向

(a) 平行于纤维方向 (b) 垂直于纤维方向

(a) 平行于纤维方向 (b) 垂直于纤维方向

3 结论

(1)当升温速率为5 ℃/min时,试验所采用酚醛树脂的固化起始温度Ti=142.8 ℃,固化终止温度Tf=166.8 ℃,且在150 ℃时固化速率最快。炭化过程中从800 ℃开始,随着温度升高,酚醛树脂质量变化不大,该酚醛树脂的残碳率为59%。室温下,酚醛树脂的粘度随着浓度的增大而增大。在测试温度范围内,酚醛树脂的粘度随温度的升高而降低,粘度对温度较为敏感。酚醛树脂合适的浸渍温度为60 ℃,其粘度在4 h内变化不大,更高温度下,酚醛树脂的粘度对时间较敏感。

(2)预制体的密度随浸渍固化炭化周期的增加而增加,密度增量逐渐减小。浓度为75%的酚醛树脂溶液浸渍的预制体其密度曲线更高,浸渍效果较好。与其它试样相比,浓度为75%的酚醛树脂溶液浸渍的预制体其表面的孔隙更少更小,预制体断面小孔隙很少,无裂纹出现,致密度较高。