油气润滑在脆硬材料多线切割设备中的应用

2022-09-09周建军杨晓静

周建军,杨晓静

(中国电子科技集团公司第四十五研究所,北京 100176)

随着半导体行业的飞速发展,半导体材料也层出不穷。碳化硅材料作为第三代半导体代表性材料,其具有的耐高温、耐高压、热传导性好的特性,制作的低导通电阻开关元件,被广泛应用于电力行业,汽车行业,物联网系统。SiC晶体常用来作为工业用的研磨砂,其硬度仅次于金刚石。对于SiC器件制作加工的首道工序就是晶圆切片,SiC晶体材料硬度高(摩氏硬度高达9.3),断裂韧性低,这使得切片加工变得非常困难。SiC器件对于材料的瑕疵(如裂纹等)反应非常敏感,切割加工时往往会使晶圆产生物理瑕疵,造成这种缺陷的主要原因是加工过程中晶圆由于热变形发生膨胀、变形、翘曲,因此尽可能减少热源是提高设备切割精度和切割效率的关键。

由于SiC材料的难加工性,在多线切割加工时,主轴系统处于高速重载工况,轴系正常工作时会产生大量热量,并传递到金刚线,引起晶圆出现各种加工缺陷,还有轴系发热会影响轴系旋转精度和稳定性,引起金刚线产生振动,严重影响设备的切割精度,使切片的TTV值偏大,翘曲度偏大,亚平面出现应力、裂纹等缺陷,所以,有效降低轴系发热是SiC多线切割设备提高精度,延长轴系寿命,提高产品质量的基础保证。

轴系发热主要来源是轴承滚球与滚道的摩擦,良好有效的润滑是减少摩擦的基础,阻止热量传递给金刚线并将热量及时带离轴系是轴系稳定运转的保证。润滑是在两相对的接触面之间形成薄膜,以减小摩擦系数,减少发热,防止表面磨损,是延长轴承寿命的主要措施。轴承润滑方式的选择对轴承的性能有着重要影响,不同的载荷,不同的速度,不同的工作环境,选用的润滑方式不同,常见的润滑方式有:油循环润滑、喷油润滑、脂润滑、油雾润滑、油气润滑。

(1)油循环润滑。油循环润滑是利用油泵将润滑油从油箱抽出,通过油管、油孔等机构将润滑油输送到轴承座内的轴承。同时,通过轴承座的回油孔使润滑油回流到油箱,经冷却和过滤后重新循环使用。这种润滑方式能有效对润滑剂进行冷却,适用于高速重载工况。但这种润滑方式属于过量润滑,并且需要较为复杂机械结构辅助。

(2)喷油润滑。喷油润滑也是一种油循环润滑,它是通过高压喷射系统将大量的润滑油喷射到滚动轴承中。虽然喷油润滑属于过量润滑,会产生的大量搅油温升,但通过加大润滑油量可以带走一部分热量。高速轴承工作过程中,由于转速过高,会使轴承两端空气形成“气障”,要突破这层“气障”必须使喷油系统具有较高的压力。喷油润滑适用于高速工况[1]。

(3)脂润滑。脂润滑是在轴承内部封装润滑脂,无需外部机械结构的辅助,结构简单,使用和维护方便,并可通过密封圈防止外部的水和杂质侵入。脂润滑广泛应用于汽车等对润滑设备限制较多的工况下。脂润滑散热能力较差,轴承极限转速较低。

(4)油雾润滑。油雾润滑是将润滑油雾化成微液滴,然后用低压输送到润滑点上。油雾润滑技术属于微量润滑,搅油温升低,同时由于压缩空气和油雾一同进入轴承,能起到一定的冷却作用。但油雾润滑对润滑剂的黏度有限制,无法雾化高黏度的润滑剂,而且油雾可能扩散到空气中,造成环境污染。

(5)油气润滑。油气润滑是在油雾润滑的基础上继承了其优点,同时又改进了其缺点的一种新型的润滑方式,具有润滑剂使用量少、清洁轴承、保护环境等优点。

解决摩擦副的润滑问题是润滑的核心问题,即无论采用喷油润滑、稀油润滑、脂润滑或者其他何种润滑方式,使润滑点始终处在最佳的润滑状态下即为润滑的核心目的,而润滑点的最佳状态就是润滑点处在全膜润滑时的状态。因为润滑剂在此时充满了摩擦副,所以在两个摩擦表面之间会形成完整的一层润滑膜,摩擦面之间被润滑膜完全隔开。在这种情况下,摩擦面之间的摩擦就是以润滑膜内部之间的内摩擦为主,而不是两个摩擦面之间的直接摩擦。自20世纪60年代德国REBS公司的工程师提出油气润滑概念以来,油气润滑技术因其优良的润滑性能广泛应用于工业生产中,并取得良好的反映[2]。世界上对油气润滑技术的研究大多是油气两相流形成机理的研究、油气润滑关键零件的研制以及油气润滑在高速轴承中的应用。

1 油气润滑系统分析

1.1 油气润滑原理

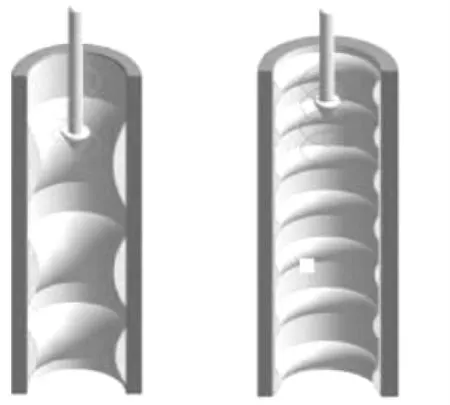

油气润滑是气液两相润滑,油在管壁上传输,气在管线中央传输,并不混合,油滴尺寸比较大,如图1所示油气润滑原理,图2所示为油气管中油膜状态;与油雾润滑的主要区别在于供给轴承的润滑油未被雾化而是以油粒状被压缩空气吹入轴承,向大气中排放的仅是空气,因此对环境没有污染。具有一定压力的润滑油在接触点除润滑外还具有带走热量和密封的作用。由于油滴是喷射而出,故可穿透在高速运转时由于离心力的作用而在轴承周围形成的空气涡流,实现润滑轴承的目的。油气润滑用大量的压缩空气来冷却轴承,使得轴承的温升比用油雾润滑时要低很多。实验表明,使用油气润滑的轴承温升可比使用脂润滑时降低5~80℃,比油雾润滑降低9~160℃,随着轴承摩擦热值的增大,降温的效果更明显[3]。

图1 油气润滑原理

图2 油气管中油膜状态

1.2 油气润滑系统构成

油气润滑一般由三部分构成,即油气源系统、输送系统和润滑系统。油气源是指油气发生器输出的润滑油量与供气压力。硬件主要有油泵、空气压缩机(气源)、油气混合器、油气分配器等。油气源功能是保证油泵与空压机能精确输出设定的供油量与压缩空气(压力、流量),并能被均匀混合与分配;输送系统主要指润滑油从油气发生器输送到润滑点的过程。有关这方面的研究表明,气液两相流体在管道内的流型、各成分流量、含气率及油管长度对润滑效果的影响等[3]。油气润滑时压缩空气将润滑油输送到润滑点,输送过程中空气与润滑油会形成气液两相流体,而气液两相流体只有在管道内形成稳定环状流才能保证油气润滑的供油稳定。传输系统一般采用紫铜管构成管路,比塑料管路润滑效果更好[4]。油气润滑系统难点主要是润滑喷嘴的设计和布局,根据轴系特点,设计合理的喷嘴将润滑油随压缩空气带入高速轴承形成一定厚度的润滑膜是轴系油气润滑的关键,合理的油嘴布局能使润滑更有效[5,6]。

2 多线切割设备油气润滑系统设计

加工SiC、蓝宝石等脆硬材料的多线切割设备,其轴系的主要特点是轴承多承载大,运转速度高,温升严重。本文结合油气润滑的种种特点和有利因素设计了适合该设备轴系的油气润滑系统。

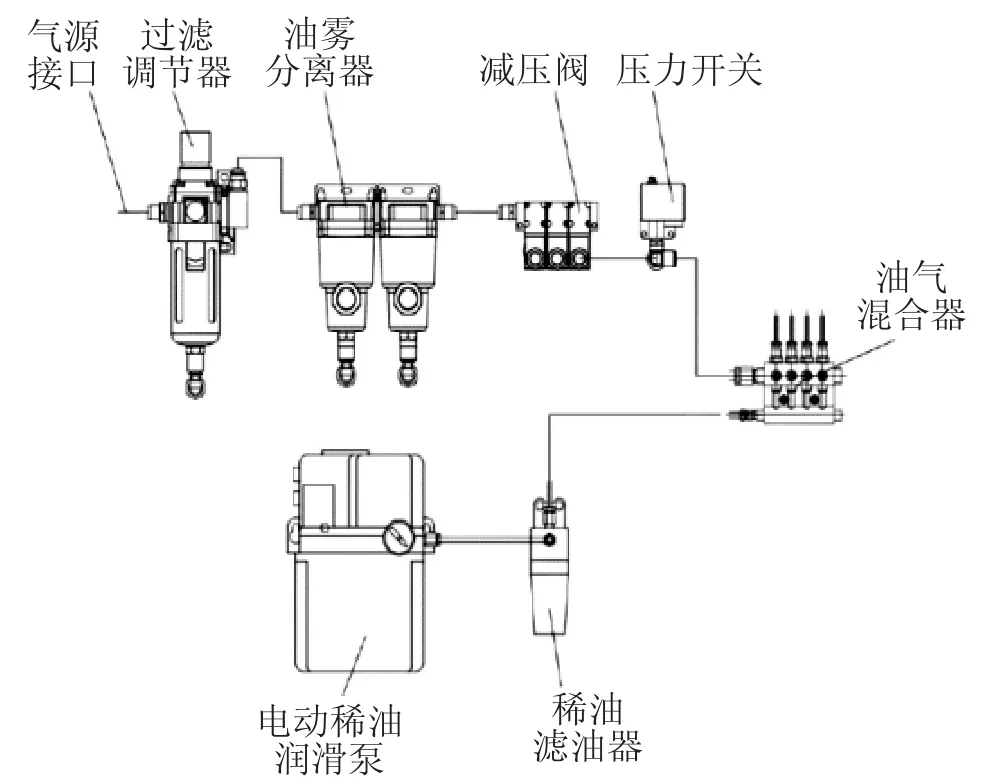

2.1 油气源系统设计

油气润滑源系统是SiC多线切割设备轴系润滑的重要部分,也是关键部分,如图3所示。干燥洁净的压缩空气是轴系正常运转的基本保证,一旦压缩空气中混有杂质成分或水分,被带入轴承,会引起轴承寿命降低,抱死,振动等不利因素,因此气源过滤器必须选用精密型高目数的过滤器。

图3 油气源系统结构

根据文献[4]、[5]说明随着压力的减小管道内径向速度范围逐渐降低有利于油膜稳定连续,有利于提高油膜刚度,减小摩察系数,提高润滑效率。供气压力与管道内油气环状流径向速度波动影如图4所示。

图4 供气压力与管道内油气环状流径向速度

2.2 润滑喷嘴的设计和布局设计

SiC多线切割设备轴系载荷比较大,采用多个角接触型轴承共同承担载荷。喷嘴的喷射角度及喷嘴的分布数量对润滑效果有一定的影响。根据图5所示轴承温升与转速关系图(热力学模拟)及图6所示轴承温升与转速关系(文献[2])高速轴承的热量主要集中在内圈和滚球处,所以喷射角度应偏向滚球和轴承内圈,如图7所示。文献[6]通过实验方法研究了喷嘴与钢球距离对轴承温升的影响。日本NSK公司也研究了油气润滑喷嘴的喷油角度、喷嘴数量等因素对轴承润滑效果的影响[3]。

图5 轴承温升与转速关系图(热力学模拟)

图6 轴承温升与转速关系

图7 喷油示意图

根据喷油嘴及轴承确定油嘴喷角,油嘴的设计(如图8所示)。油嘴数量及位置的确定:影响轴系温升不只是由喷嘴的放置角度决定,喷嘴的数量及位置也是重要的因素。因此,考虑到润滑油回路的布局,喷嘴布局设计(如图9所示),轴承外圈下孔为轴承回油过孔,其余4个孔为喷嘴安装孔。

图8 喷嘴设计图(喷油角度)

图9 喷嘴布局

3 实验及结果

利用脂润滑轴系和油气润滑轴系安装在多线切割机对SiC晶圆棒料进行片厚0.5 mm进行切割工艺对比。

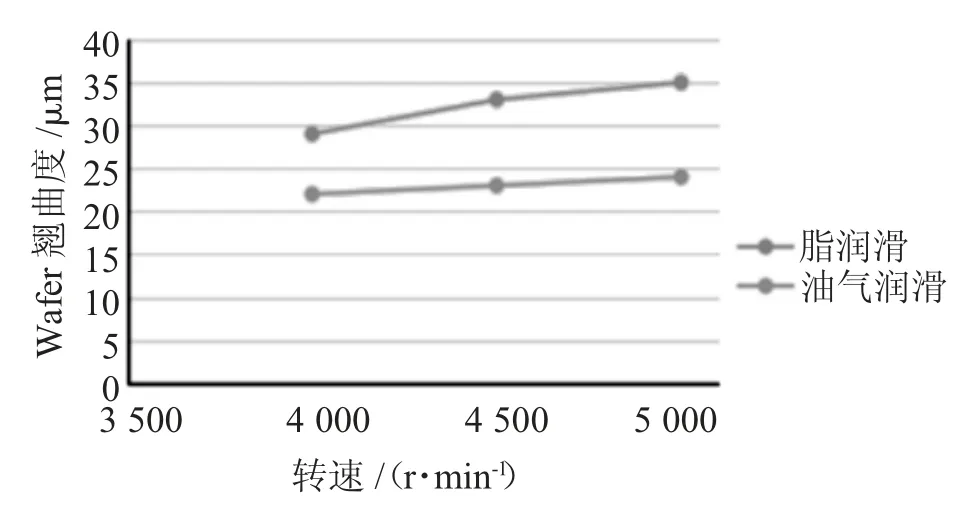

从不同切割实验可以看出,在温度比较曲线中(如图10所示),随转速的提高轴的温升也有所增加,但油气润滑轴温升明显偏小;(如图11所示)采用传统脂润滑轴系转速在4 000~5 000 r/min时轴系温度已经很高,设备切割性能误差均接近设备设计精度要求上限,晶片表面粗糙度也很差;通过切割工艺比对,(如图12所示)采用油气润滑方式轴系温度低且稳定,设备切割性能优越,晶片翘曲度及TTV值明显优于传统的脂润滑切割方式。

图10 转速对轴系温升的影响比较

图11 转速对翘曲度的影响比较

图12 转速对切片TTV值的影响比较

4 结 论

与传统的脂润滑相比,本设计的油气润滑系统由于油气能充分润滑轴承滚动体表面,使摩擦副一直处于新鲜的油膜润滑状态,同时随油液的快速流动,带走大量的摩擦热,并且推动油液润滑的压缩空气也是对轴承降温带走摩擦热起到积极作用,正是由于诸多的优点,油气润滑系统使设备性能得到更大的提升。