高精度倒装焊机加压机构的研究

2022-09-09郝耀武郝艳鹏王元仕张文琪狄希远

郝耀武,郝艳鹏,王元仕,张文琪,狄希远

(中国电子科技集团公司第二研究所,山西 太原 030024)

高精度倒装焊机主要用于大规模集成电路器件制造的倒装焊接工艺,完成芯片与基板的直接互连,使封装具有更优越的高频、低延迟、低串扰的电路特性,能有效提高电路、部件或系统组装互连的可靠性[1]。倒装焊机的主要工作过程包括:芯片-基板上料、芯片-基板调平、芯片-基板对位、芯片-基板键合、成品下料。为了满足芯片与基板大面阵的发展要求,在键合过程中需要加压机构满足大压力范围的精确控制。

1 加压机构的结构组成

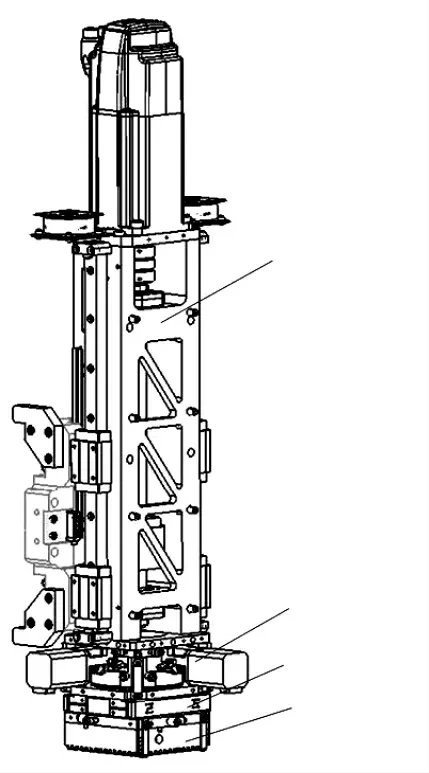

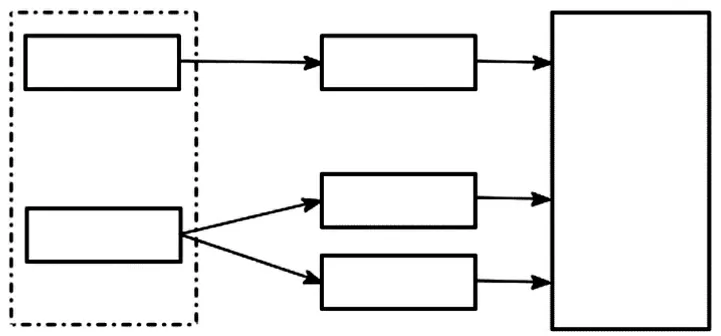

加压机构主要由Z轴运动平台、芯片摇摆台、压力传感器、芯片吸附加热台4个部分组成,如图1所示。

图1 加压机构的构成

(1)Z轴运动平台

Z轴运动平台为加压机构的执行部分,其行走位置精度直接影响加压机构的位置精度及压力控制的精确性。

(2)芯片摇摆台

芯片摇摆台又称PR平台,安装于Z轴运动平台下方,用于实现芯片相对于基板的平行调节。芯片摇摆台采用球面气浮导向,步进电机驱动精密螺旋推杆,使球凸产生运动,旋转中心位于芯片附近。

(3)压力传感器

压力传感器安装于芯片摇摆台与芯片吸附加热台之间,为加压机构的反馈装置,用来检测反馈芯片和基板当前的互连压力,其测量精度直接影响最终的控制精度。

(4)芯片吸附加热台

芯片吸附加热台安装加压机构的底端,水冷系统保证它的外部能保持在室温,采用卤素灯产生红外辐射的方式进行加热,将热量传导至碳化硅材质的芯片夹具。芯片夹具的实际温度通过Pt电阻测量。为了防止热膨胀引起对位精度的偏离,加热腔体采用热膨胀系数极小的材料制造。

1.1 Z轴运动平台设计

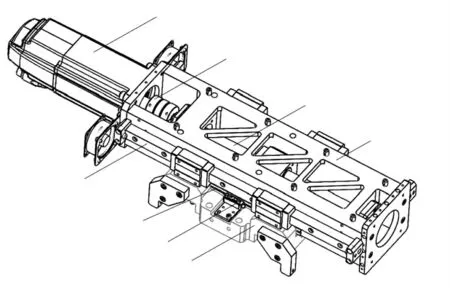

Z轴运动平台为加压机构的执行机构,行程150 mm,如图2所示。其导向机构采用超精密级线性滚珠导轨,行走平行度高于1.5μm/200 mm。驱动电机采用连接有线性编码器的交流伺服电机,额定扭矩5 N·m。丝杠采用外径20 mm、导程4 mm的预压型滚珠丝杠,刚性可达380 N/μm,预压型滚珠丝杠可以消除反向间隙,保证定位时的高精度及加压时的高刚性。

图2 Z轴运动平台

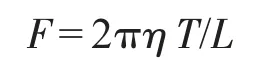

为了保证加压时的最大压力能够达到4 kN,采用推力计算公式进行计算:

式中,η为丝杠传动效率,T为电机扭矩,L为丝杠导程,取η=0.9,T=5 N·m,L=4 mm,带入公式计算得F=7.065 kN,大于设计值4 kN,满足设计要求。

Z轴运动平台不仅要满足设备最大焊接压力达到4 kN,而且还要实现压力的精确控制。为了实现压力的精确控制,运动平台要满足高分辨率的要求,可实现微小步距。因此,反馈装置采用超低膨胀系数的光栅尺+50 nm分辨率读数头的组合,分辨率为每步0.05μm,实现了位置的闭环控制,保证了Z轴运动平台的精度,能有效提高焊接压力的稳定性和精确度。

1.2 压力传感器设计

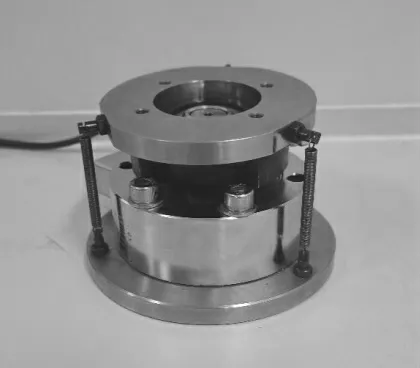

加压机构控制芯片吸附加热台向下运动完成加压,焊接压力范围较大。为了减小加压过程对焊接芯片的冲击,加压采用分段控制[2]。加压精度靠精准的测力系统来保证,压力传感器采用多量程测量方式,分别为0~25 N、25~550 N、550~4 500 N,可提高各压力段的测量精度,压力传感器如图3所示。

图3 压力传感器示意图

图4为测力系统原理图,主要由力传感器和放大器组成。力传感器采用应变桥式,应变桥A和应变桥B分别测试不同范围的力。应变桥A输出信号传至放大器I,测力范围0~4 500 N;应变桥B输出信号同时传至放大器II和放大器III,通过调节增益使放大器II测力范围为0~550 N,放大器III测力范围为0~25 N。由于压力传感器采用了3个量程的测量方式,实现了焊接压力的精确测量,配合Z轴运动平台精确控制运动位移,可实现焊接压力的精确输出。

图4 测力系统原理图

2 加压机构控制原理

图5为加压机构的控制原理图。加压机构采用全闭环控制,工控机根据用户设置好的加压参数,将控制信号发送给加压电机驱动器,驱动器通过电机驱动丝杠转动,进而实现Z轴运动。

图5 加压机构控制原理图

在空载阶段,Z轴产生移动后,读数头将读取光栅尺的位置信号直接反馈加压电机驱动器,实现位置的闭环控制。在加压阶段,读数头读取光栅尺的位置信号,压力传感器实时捕捉压力信号,位置信号和压力信号直接反馈加压电机驱动器,通过驱动器内部的PID控制,通过精确的位置变化调整压力,进而实现压力的闭环控制。

由于压力信号和位置信号都同时直接接入驱动器,响应时间变短,为最终压力的精确控制提供了可靠的硬件保障。

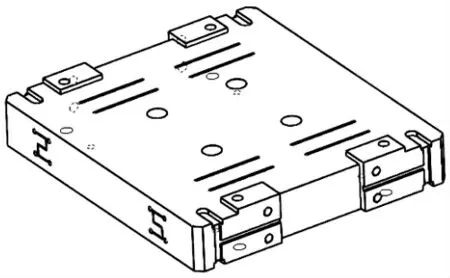

3 压力传感器校准

压力传感器校准是指在试验加载前,为确定传感器的输出值与对应的由标准所复现的量值之间关系的操作[3]。为了能够更加精确的加压,采用更高精度的标准压力传感器进行压力校准,压力传感器如图6所示。将标准压力传感器置于加压机构的正下方,从0 N开始加压,每次增加500 N直至4 500 N,确定压力传感器的输出值与标准压力传感器输出值的关系。

图6 标准压力传感器

4 实际加压效果

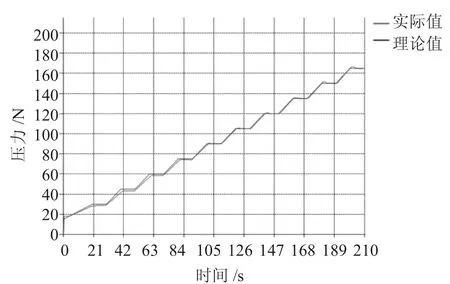

为了验证加压机构的性能,进行加压实验,实际压力曲线如图7所示。可见实际压力曲线与设定压力曲线较一致,跟随误差小,满足设备对加压机构压力精确控制的要求。

图7 实际压力曲线

5 结束语

本文从芯片与基板的倒装互连工艺出发,对加压机构的机械结构和控制系统进行了设计及研究,并对压力传感器进行了校准。通过实际加压实验证明,该套加压机构响应迅速,跟随误差小,有效地解决了倒装焊机对加压机构多梯度大焊接压力精确控制的要求。