CMP抛光工作台冷却系统研究

2022-09-09刘福强吴燕林舒福璋

刘福强,张 康,吴燕林,李 伟,史 霄,舒福璋

(中国电子科技集团公司第四十五研究所,北京 100176)

在CMP抛光工艺中温度是影响晶圆去除率以及去除率均匀性 的重要因素之一,直接决定着抛光成品率。抛光过程中产生的热量主要是研磨液与晶圆表面的化学反应以及研磨过程中晶圆的摩擦 产热[1],由于以SiC和GaN为代表的第三代新型半导体材料硬度较大,导致抛光过程中的下压力增大以及研磨时间变长,致使抛光过程中产生的热量急剧增加。在CMP抛光过程中无论是晶圆表面与研磨液化学反应产生的热量还是研磨摩擦产生的热量都会通过研磨垫传到抛光工作台上,因此抛光工作台循环冷却系统以及使抛光工作台温度均匀的冷却循环路径的建立对以SiC和GaN为代表的第三代新型半导体材料的兴起意义重大。由于半导体设备工况的特殊性,从导热效率、安全性等方面考虑利用循环冷却水是抛光工作台目前最优的散热方式。本文主要应用有限元法和计算流体动力学的方法分析抛光工作台中的流体场和温度场,采用Ansys-Fluent有限元软件对求解域模型进行仿真和结果分析。

1 抛光工作台循环冷却系统的建立

1.1 抛光工作台的组成

CMP抛光工作台主要包括上盘、下盘、支撑旋转轴承、冷却循环水路、旋转接头以及电动机等组成。工作台上盘的上表面粘附有研磨垫,内部设置有冷却水循环水道;抛光工作台的电机通过连接轴与工作台的下盘连接,支撑轴承固定在下盘上,工作台的下盘支撑上盘并带动上盘旋转;旋转接头连接在连接轴下端,将冷却水输送到旋转的工作台中并将循环水排出。

1.2 冷却系统的建立

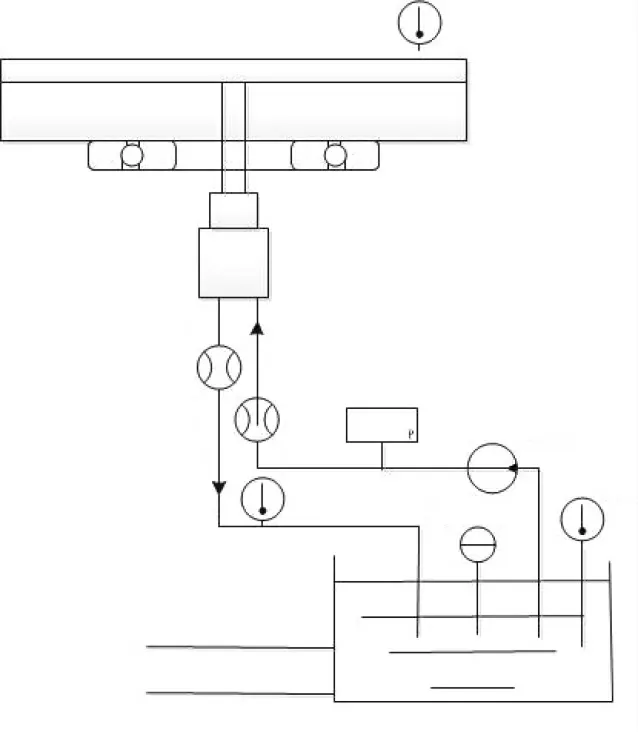

抛光盘的水冷系统包括储存冷却水的水槽、液位计、水槽内温度计、冷却水循环动力泵、进水压力检测器、进水流量计、旋转接头、抛光工作台上盘(内含冷却水水道)、工作台上盘温度检测器、出水流量计、出水温度检测器以及电气控制系统等。水泵将水槽中的冷却水经过旋转接头和水道输送到抛光工作台的上盘循环水道中,冷却水在上盘的循环水道流动过程中与上盘产生热交换,将抛光中传到上盘的热量带走,带有抛光盘热量的冷却水经过外部的水道和旋转接头返回到水槽中。冷却循环水控制系统根据水槽中液位计以及温度计反馈值调节水槽中进水和排水的流量大小,根据抛光盘上方的温度检测器的监测反馈值调节上盘中冷却水的进水流量,进水流量计和出水流量计的反馈值监测冷却循环水系统是否有循环水泄漏,如图1所示。

图1 循环冷却水原理图

2 不同冷却循环路径模型的建立

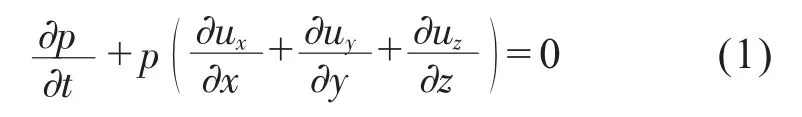

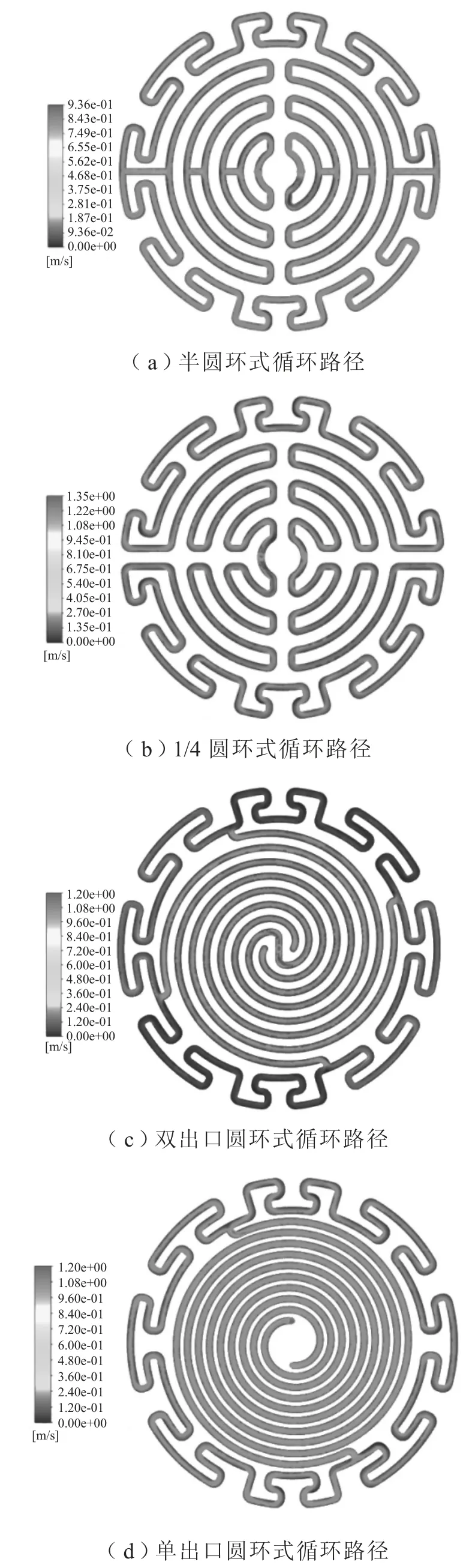

根据抛光工作台的实际工况和循环冷却水进水口和出水口分布情况创建了如图2所示的4种循环水路径模型。图2(a)为半圆环式冷却水循环路径,将抛光盘近似为两等分,具有1个进水口和1个出水口;图2(b)为1/4圆环式冷却水循环路径,将抛光盘近似为四等分,具有1个进水口和1个出水口;图2(c)为双出口圆环式冷却水循环路径,具有1个进水口和2个出水口;图2(d)为圆环式冷却水循环路径,具有1个进水口和1个出水口。

图2 抛光盘不同循环路径模型

3 不同循环路径流体动力学和热力学分析

3.1 流体动力学计算原理

流体是连续性介质,在运动过程中连续的充满整个运动空间。流体的这种连续特性可以通过连续性微分方程描述:

式(1)中,p为密度,t为时间,ux、uy、uz为沿x、y、z方向的流速。

流体也具有动量守恒即流体的运动微分方程:

式(2)中,η为运动黏度,p为压力,式(2)可合写为:

流体能量守恒微分方程:

式(4)表明流体的温度与空间位置和流体速度分布有关。

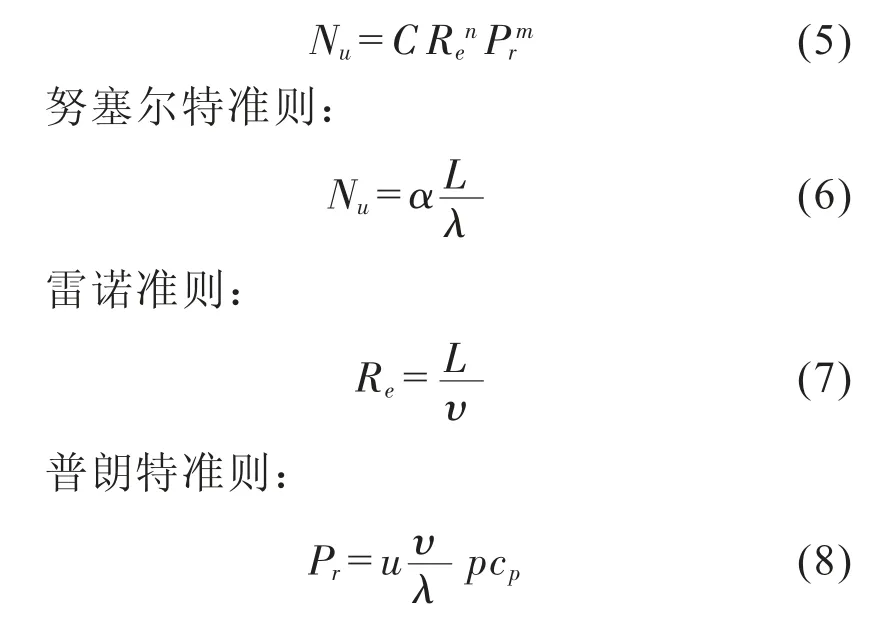

流体力学的计算应用有限差分法或者有限元法将连续问题离散化,再应用迭代计算得到各参数值,从而得到流体的流动状态。抛光盘的冷却系统中主要的传热方式为导热和对流换热,对流换热又分为自然对流换热和受迫对流换热,对流传热系数的确定是主要因素,它主要由流动介质的导热系数和介质的流动形态决定。流体受迫流动的准则方程:

式(5)中,C、m、n与流体不同的流动情况有关,Nu为导热热阻与对流传热热阻之比;式(6)中,L为特征尺寸,λ为导热系数,α为对流传热系数;式(7)中,Re为层流或紊流的流动状态,υ为 运动黏度;式(8)中,Pr为温度边界层与流体边界层之间的关系;将上述准则方程联立即可求出对流传热系数,带入式(5)作为新的边界限制条件,即可完成温度场的流固耦合计算。

3.2 温度场分析的有限元原理

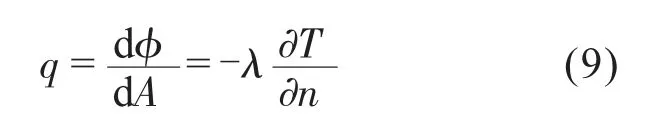

抛光盘中主要存在导热和对流换热两种传热方式,由导热基本定律可知:

即物体内部任意位置处的导热热流密度与该点的温度梯度成正比。

式(9)中,q为热流密度,ϕ为热流量,A为传热面积,λ为导热系数,T为温度,n为法向单位向量。

将导热的物体划分为以平行六面体为单位,由式(1)可得导热微分方程为:

即微元内能变化取决于微元传热与产热的代数和。

式(10)中,qv为 单位体积发热率,p为密度,cv为质量定容热容,τ为时间。

由牛顿冷却定理可知对流传热过程:

即在对流传热面A传递的热量与固体和液体的温差成正比。

式(11)中,α为对流传热系数,Tw为固体表面温度,Tf为流体表面温度。

由式(11)可得温度场求解域边值问题和边界条件:

T1为边界S1上的给定温度,由数学推导可知:

有限元法的计算中将求解域剖分为E个平行六面体单元,单元内任何一点的温度可由单元节点温度Te和形状函数Ne表示,即:

式13中剖分单元引入变为离散问题,式(14)可改写为:

将边界条件带入方程,通过数值解法即可得各节点的温度值,以此完成有限元法求解温度场过程[2]。

3.3 不同循环路径的流体动力学和热力学分析

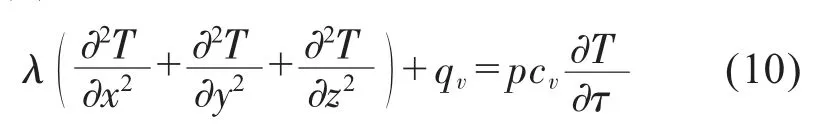

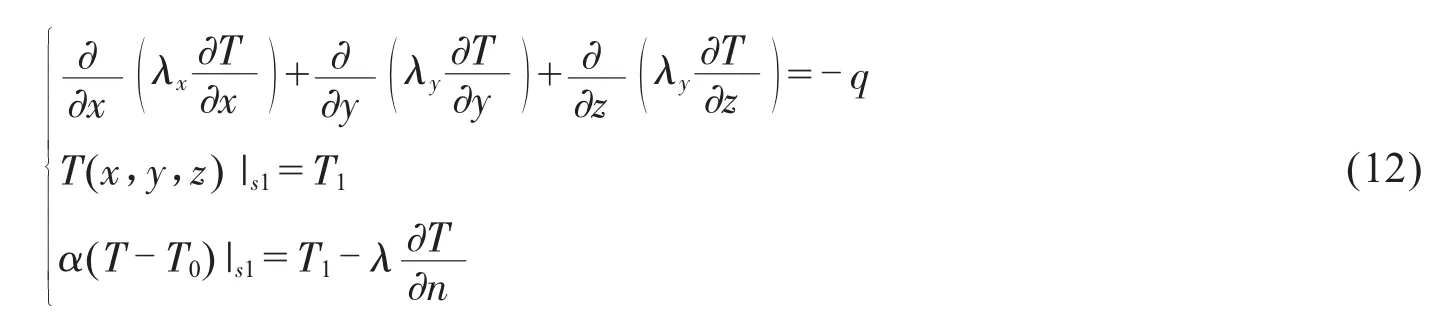

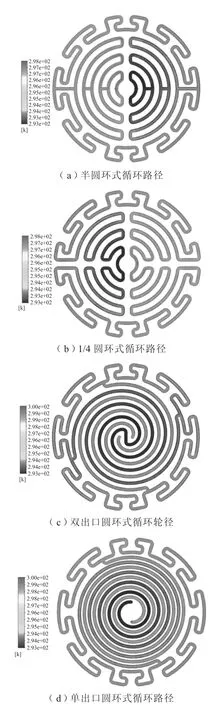

不同循环路径设置相同的水道宽度和深度,抛光盘循环水进口处设置相同的流速、压力以及温度,分析循环水在水道内的流动情况时暂不考虑水道结构对循环水造成的阻力影响。对不同流道模型进行三维建模和网格划分,网格采用全局四面体网格,得到网格总数67万,网格质量最大网格歪斜率小于0.86,近壁面区域边界层网格处理,壁面法向量纲y+控制在300内,采用增强壁面函数反映流固耦合面的流动及传热,得到贴合实际的仿真结果。设水道内循环水与固体接触面的流速为0 m/s,采用绝热仿真,最大迭代次数1 000次,相对误差低于0.01%迭代结束,通过有限元仿真得到不同循环路径中冷却水速度与温度分布结果如图3、图4所示。

图3 不同循环路径中冷却水相对速度分布

图4 不同循环路径温度分布

除流道形式外四组模型在流道直径8 mm、壁面温度55℃、循环冷却水进口流量2 L/min及温度20℃等参数上均保持一致。通过考察不同流道结构下相对速度的分布,判断冷却水在流道内流速的均匀性;通过考察不同流道结构下冷却水进出口温度差,判断流道排布对热效率的影响;通过考察不同流道结构下壁面湍动强度参数分布,判断壁面换热情况及易产生局部堵塞的危险点。

分析发现,1/4圆环式循环路径与单出口圆环式循环路径在全局相对速度分布上优于其余两种流道分布,其中双出口圆环式循环路径在最外层出现局部流速恶化流速低于0.1 m/s,当循环冷却水水质较差时易出现局部堵塞。(a)、(b)、(c)、(d)4种流道分布的进出口温差分别为:4.2℃、4.3℃、4.6℃、5.2℃。相同条件下,单出口圆环式循环路径产生了最大的温差,对于抛光过程产生的热量具有最佳的换热效率,这一现象可能与抛光盘相同面积下该形式排布的流道利用率更高、更强相关,此外,(a)、(b)2种流道分布导致抛光盘存在较严重的温度不均匀分布不利于抛光工艺。通过考察壁面雷诺数Re来判断固液交接面的湍动情况,所有形式的流道排布均在进出口出现局部湍动强度极值,除了以上共性特点,(b)、(d)2两种流道分布没有出现明显的湍流动能集中情况,说明流道排布在流体动力学上更为合理。

综上所述,在考察热效率、流动均匀性、温度均匀性、表面湍动均匀性等指标后,确定图中(d)的冷却水循环流道排布形式,循环冷却进出口位于抛光盘中心呈对称排布,流道采用蛇形由中心向边缘排布,管内流动均匀性较好,最大相对流速产生在抛光盘中心为1.2 m/s、最小相对流速产生在最外层流道为0.7 m/s,局部堵塞风险较小;通过流固耦合热力学计算可得抛光盘表面温度分布均匀换热效率高,抛光产生的热量能由冷却水均匀带走,实现抛光盘温度的可控。

4 结论

通过有限元分析不同的循环路径的流体动力学及热力学分析结果可得到抛光工作台的循环冷却水水道的设计应符合:

(1)循环冷却水进出口位于抛光盘中心且对称分布能得到较好的循环效果;

(2)在满足加工及强度要求下,尽量增大流道中冷却水与壁面的接触面以得到更优的热力学特性;

(3)循环流道内冷却水的相对流速分布要均匀,避免局部流速过低产生堵塞风险;

(4)相同抛光盘面积下尽可能提高流道利用率。