半自磨工艺顽石与介质高效分离试验研究①

2022-09-09刘谊兵

刘谊兵,朱 宁

(1.兰州有色冶金设计研究院有限公司,甘肃 兰州 730000;2.云南恩菲科技集团有限公司,云南 昆明 650000)

金属非金属矿物选别工艺中,磨矿是能量消耗极大的工序。相比常规破碎磨矿工艺,半自磨工艺在控制企业投资成本、缩短工艺流程、提高设备运行效率、降低磨机钢耗等方面有着极大优势[1⁃2],并已普遍应用于国内大中型选矿厂。在半自磨工艺生产运行过程中,会出现难以通过磨矿作业磨到合格细度的矿石粒子,即“顽石”[3]。大量顽石累积会造成磨机运行功率下降,严重影响半自磨机产量。此外,顽石中还含有大量目的矿物,如果不加以处理就随意丢弃,会造成矿产资源浪费,也会造成环境污染。

处理顽石的常规工艺是再配置一套相应的顽石破碎流程,但这会使得流程加长,且磨机排矿端配置的圆筒筛筛上产品中的顽石一直在半自磨机中反复循环,降低了半自磨磨矿效率。为了解决该工艺难题,国内部分厂矿采用SABC流程(即振动筛⁃顽石破碎),但如果矿石硬度大幅增加,半自磨机处理能力就会降低,造成整个磨矿系统处理量下降,因矿石可磨性变化不大,最终造成球磨机处理能力相对富裕。此外,鉴于磨机排出的顽石中还有一定含量的介质(钢球),介质对后段破碎机设备损耗严重,即便有些破碎设备设置了过铁保护装置,但出现问题后还是需要停机清理介质,致使设备无法连续工作。因此,寻找一种简单高效的方式将顽石和介质分离是解决问题的关键。

国内工程技术人员针对顽石与介质分离主要提出了两种解决方案:一是利用钢球和矿物的磁性差异,使用除铁器分离钢球,但高铬钢球和高锰钢球都不具铁磁性,选矿厂只好使用耐磨性较差的普通铸造钢球作为介质,因而造成钢耗急速增加、生产成本增加。此外,就算通过使用除铁器多次除铁,也仍有部分铁件无法清理,在物料进入顽石破碎工艺时出现破碎机过铁的情况,轻则损伤破碎机衬板、缩短使用寿命,重则造成破碎设备故障,流程停滞;当目的矿物为磁铁矿时,由于矿物本身有磁性,不能使用除铁器剔除物料中的钢介质。二是使用人工拣选的方式将这部分混合产品经过脱泥后上拣选皮带,在输送皮带上人工手动拣出介质,该方案不仅占用较大的场地和大量劳动力,效率也极低。此外,针对磁铁矿等磁性矿物,也有采用磁力弧[4]的工艺,也就是在磨矿排矿端设置强力的永久磁铁除去介质,但由于设备本身在生产、运输、安装、使用时都会对周边产生极强的磁场,且使用设备时仍有部分介质无法排出,同样会影响后续流程。针对以上问题,本文提出了一种新型半自磨工艺顽石与介质高效分离技术,根据重选理论,利用矿物和介质的比重差异进行试验,通过数据对比、工艺技术研发,最终提出一种可靠、节能并能投入实际生产应用的新型工艺技术。

1 矿样性质及试验设备

1.1 矿样性质

试验矿样分别取自云南大红山[5]和江西银山矿业选矿厂,分别为磁铁矿半自磨工艺顽石(以下简称A矿样)和硫化矿半自磨工艺顽石(以下简称B矿样)。

试验样品的准备:物料用清水清洗,分别用10 mm和50 mm筛网将-10 mm粒级物料和+50 mm粒级物料隔除,-50+10 mm粒级物料晾晒后备用。

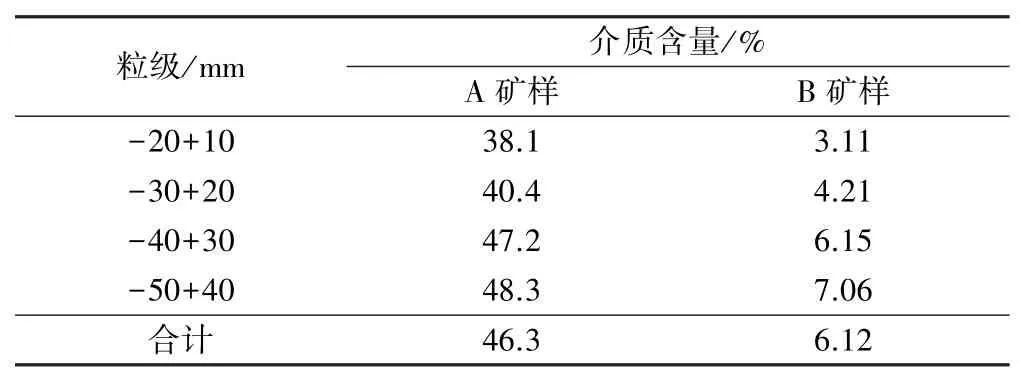

将半自磨机排矿的-50+10 mm粒级物料分别通过20 mm、30 mm、40 mm筛网,分为样品1(-20+10 mm)、样品2(-30+20 mm)、样品3(-40+30 mm)和样品4(-50+40 mm)共4个样品,测定各样品中介质含量,结果见表1。可见每个粒度中均含有介质,且介质含量随着粒度增大有所增加。

表1 矿样中介质含量

1.2 试验设备

试验所用设备详见表2。

表2 主要试验设备

2 试验研究

2.1 原则流程

A矿样顽石中富含磁铁矿,在整个半自磨工艺中未使用除铁器剔除介质等铁质(以下简称介质),排出的顽石当中混杂大量介质;B矿样顽石中磁性产品含量极低,在整个半自磨工艺中使用了多次除铁器剔除介质,但顽石中仍有介质混入。由于顽石与介质在密度、粒度、形状等各方面存在差异,其在水等介质中的运动速率和方向不同,颗粒沉降末速也不同。有着相同沉降速度的等降颗粒的粒径之比称为等降比,等降比越大越易分选。针对本文样品,最大粒径矿粒沉降末速要远远小于最小粒径介质沉降末速,轻重矿物可按照沉降速度差实现按密度分离。

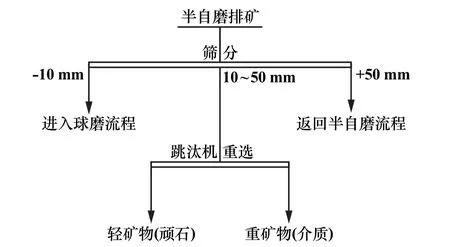

采用跳汰机,将半自磨机排矿中-50+10 mm粒级物料进行顽石与介质分离。水流通过筛板进入跳汰室,使床层升起不大的高度并略呈松散状态,密度大的颗粒(介质)因局部压强及沉降速度较大而进入底层,密度小的颗粒(顽石⁃难磨粒子)在水流中的沉降速度慢,处于物料上层。由于顽石与介质的密度差异,密度小的物料很难透过密度大的物料层进入下部空间,进入跳汰机的物料会分为两个物料层,重矿物透过筛网进入精矿槽,轻矿物进入尾矿槽排出,实现顽石与介质的有效分离,即跳汰机的重产品中不含顽石,轻产品中不含介质。试验流程见图1。

图1 试验流程

2.2 跳汰机重选条件试验

2.2.1 床层厚度条件试验

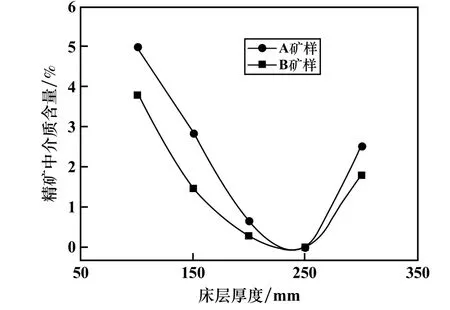

跳汰机处理密度差大的矿物原料时可采用薄一些的床层,以加速分层;处理密度差较小的原料或在要求得到高质量精矿的情况下,床层可厚一些。跳汰机床层的总厚度习惯上用筛面至尾堰高度来表示。改变堰板高度,床层厚度也随之改变。在隔膜跳汰机处理粗粒原料时,床层厚度应不小于给矿中最大颗粒直径的5~10倍,一般在120~300 mm之间。上升水压2 MPa条件下,进行了跳汰机床层厚度条件试验,结果见图2。

图2 床层厚度条件试验结果

由图2可见,随着床层厚度增加,2个矿样的跳汰精矿中介质含量均呈现先降后升的趋势,床层厚度250 mm时,2个精矿中介质含量均为最低。选择床层厚度250 mm。

2.2.2 上升水压条件试验

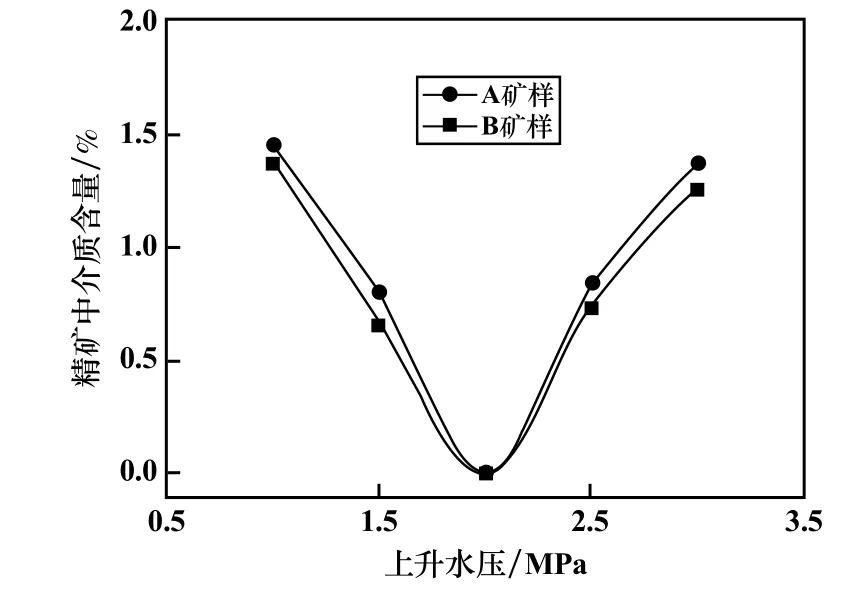

床层厚度250 mm条件下,进行了跳汰机上升水压条件试验,结果见图3。

图3 上升水压条件试验结果

由图3可见,随着上升水压升高,2个矿样精矿中介质含量均呈现先降后升的趋势,上升水压2.0 MPa时,2个精矿中介质含量均为0。选择上升水压2.0 MPa。

2.3 跳汰试验

将2种矿样中的样品1~4分别在上升水压2.0 MPa、床层厚度250 mm条件下进行跳汰重选,分别记录分离后轻产品中的介质含量,结果发现各粒级样品跳汰重选后所得精矿中均不含介质,说明跳汰重选工艺是分离半自磨工艺中顽石与介质的高效分离技术。

3 试验结果及分析

经过流程工艺处理后的矿样其介质和顽石得到了有效分离,使用跳汰重选来完成半自磨工艺中顽石与介质分离技术可行。

由试验结果可知,跳汰重选不仅对非磁性矿物适用,对磁性矿物也同样适用,因为该工艺利用的是等降比原理,无论介质磁性如何,对各类半自磨处理工艺流程均有较好的适应性,对实际生产具有推广价值。

选用跳汰机进行半自磨工艺顽石与介质的分离工艺为:物料经半自磨流程磨矿,排矿进入分级设备进行分级,10~50 mm粒级物料进入跳汰机进行矿石和顽石分离作业,分离后的顽石排出,矿石则进入破碎系统进行破碎;-10 mm粒级物料已经达到球磨机入磨粒度要求,可以直接送入二段球磨系统直接处理,不再进行顽石和介质分离;+50 mm粒级物料因矿物还属于半自磨的待磨物料范围,不宜排出磨机,介质部分属于有效介质,在半自磨机中仍然有磨矿作用,不宜排出磨机。各厂矿普遍将半自磨机的格子板尺寸设置为不大于50 mm,故半自磨机在设备完好的情况下不会排出+50 mm粒级物料,半自磨机格子板损坏后,会有极少量+50 mm粒级物料排出,也会在跳汰过程中得到较好的处理,其中会有极少部分顽石进入介质产品中跟随介质一同返回半自磨,另外一部分会跟随矿物产品一同进入顽石破碎机破碎;对于+50 mm粒级介质部分则全部进入介质产品,通过皮带运输机返回半自磨机中。

进行现场生产工艺流程设计时,该工艺方案对传统半自磨主工艺设计基本没有影响,仅需在原有半自磨流程后增加一个旁路分离处理流程,即将半自磨顽石排出的物料经过筛分(筛孔10 mm振动筛)流程分级后,将筛上产品用皮带运输至跳汰机中处理;经跳汰重选后的顽石产品可以直接送至传统工艺的顽石破碎机进行破碎,破碎至-10 mm后给入二段球磨系统。

4 结 语

按照重选工艺,选择跳汰机解决半自磨工艺中顽石与介质的分离难题,取得了较理想效果。该工艺流程短、设备简单、安装方便,可在低投资、低运营成本的前提下应用于企业新生产线;同样可应用于一些存在半自磨流程顽石处理不畅的企业流程改造,流程改造既不会影响原有半自磨工艺运行,又无需在现场增加额外操作人员,最终可以保证全系统流程通畅,提高磨机处理能力,稳步提升生产指标,实现企业经济效益最大化。