锌冶炼企业应对“双碳”目标的思考与建议①

2022-09-09周玉琳

周玉琳

(湖南有色金属控股集团有限公司,湖南 长沙 410035)

碳达峰、碳中和是我国实现绿色可持续发展的重大战略,对于加速我国社会、经济、能源、技术等方面转型与重构具有重要意义[1⁃9]。锌冶炼是有色冶炼的重要组成部分[10⁃11],2020年我国锌总产量为643万吨,占10种常见有色金属总产量的10.42%,是重要的基础原材料。本文通过对锌冶炼企业的能耗和排放进行分析,提出应对“双碳”目标的建议。

1 有色金属行业碳排放现状及面临的主要问题

1.1 有色金属行业碳排放现状

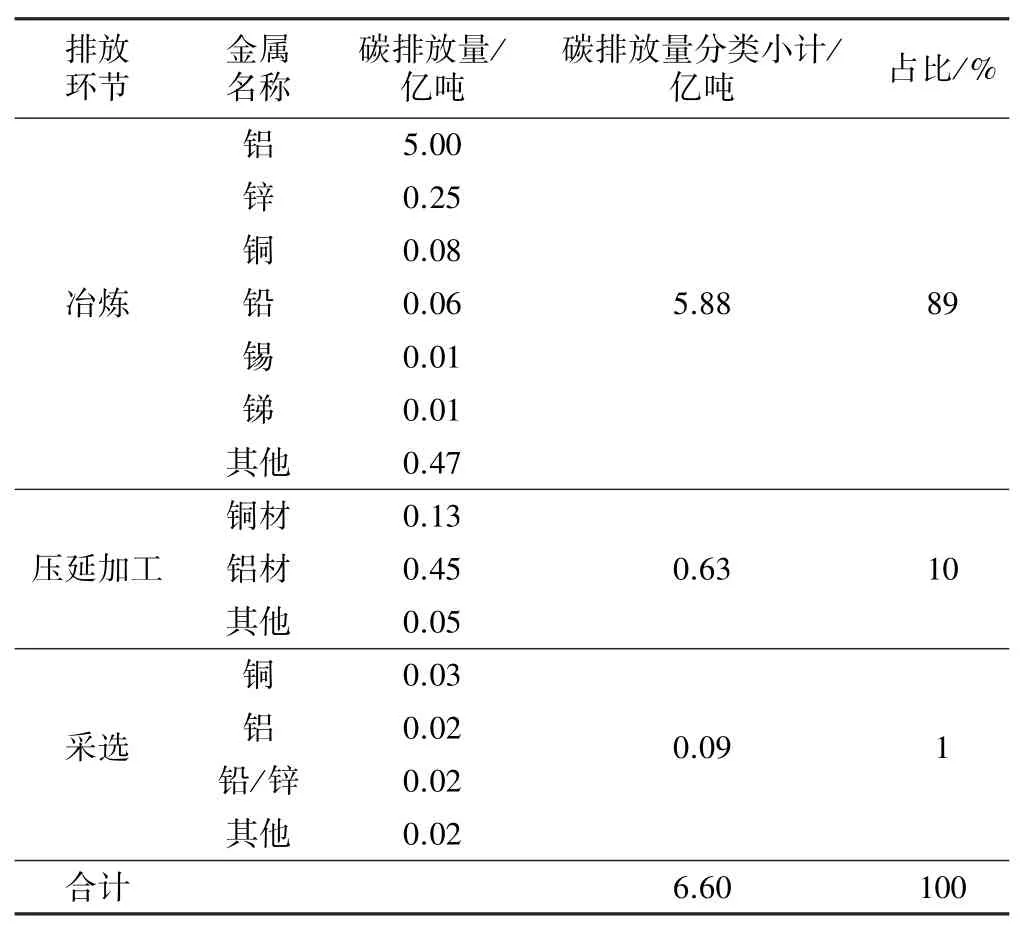

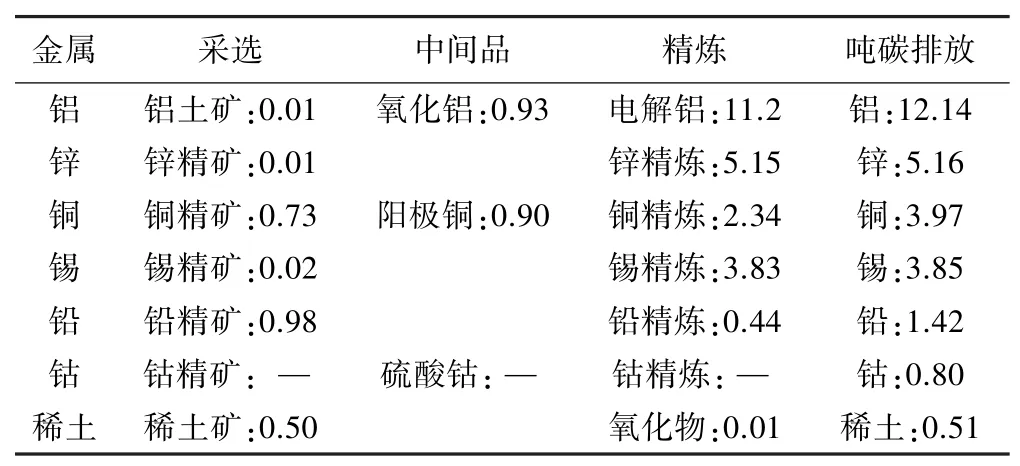

据统计[12],中国有色金属行业碳排放占比和有色金属冶炼吨金属碳排放量数据如表1和表2所示。由表1可知,2020年我国有色金属行业碳排放量6.60亿吨,占全国总碳排放量的4.7%,其中,有色金属冶炼碳排放量5.88亿吨,占有色金属行业总碳排放量的89%。此外,近10年来中国有色金属行业的规模快速扩大,碳排放量也呈逐年上升的趋势,但目前未见碳达峰趋势。在10种常见有色金属中,铝冶炼的碳排放总量和吨金属碳排放量最大,锌冶炼次之。2020年铝冶炼和锌冶炼的碳排放总量分别为5.0亿吨和0.25亿吨[13],吨金属碳排放量分别为12.14 t和5.16 t,已成为有色金属冶炼行业碳排放量的“主力军”。

表1 2020年有色金属行业碳排放统计表

表2 有色金属冶炼吨金属碳排放量吨二氧化碳/吨金属

1.2 有色金属行业发展面临的主要问题

有色金属行业中大多数冶炼企业都被划定为高能耗、高排放的“双高”企业,不仅面临“双碳”目标实现的压力,也面临着高质量绿色发展的高标准要求,主要问题包括:

1)资源保障形势严峻:原生矿产资源品位下降,战略性矿产资源严重不足,长期依赖进口。

2)环境保护问题:工业废水中铅、镉、汞、砷、铬等约70%源于有色行业,此外,有色金属冶炼过程产出大量的废渣,废渣的处理不仅需要消耗大量能源,而且容易导致环境污染。以锌为例,生产1 t锌产品,约产出1.2 t废渣[14⁃15]。

3)供需比不断缩小:精锌的冶炼产能已超需求,同时精锌消费增速明显回落。

4)技术发展较慢:有色金属行业技术发展不能满足资源、能源、环境的需求,自主创新能力较弱,高端产品、关键材料和部分核心技术存在“卡脖子”风险,高精尖的材料研究和产业化是弱项,并且生产智能化水平低。

2 锌冶炼企业能耗现状

2.1 锌冶炼能耗国家标准及行业标准情况

2.1.1 锌冶炼能耗国家标准

目前,锌单位产品能耗限额执行的国家标准为《锌冶炼企业单位产品能源消耗限额》(GB 21249—2014)[16]。自2020年7月起,由全国有色金属标准化技术委员会组织、葫芦岛锌业股份有限公司牵头,河南豫光锌业有限公司、云南驰宏锌锗股份有限公司、株洲冶炼集团股份有限公司、紫金矿业集团股份有限公司、云南云铜锌业股份有限公司等单位组成工作小组,锌冶炼行业50多家企业参与,筹备制订了《有色重金属冶炼企业单位产品能源消耗限额》。

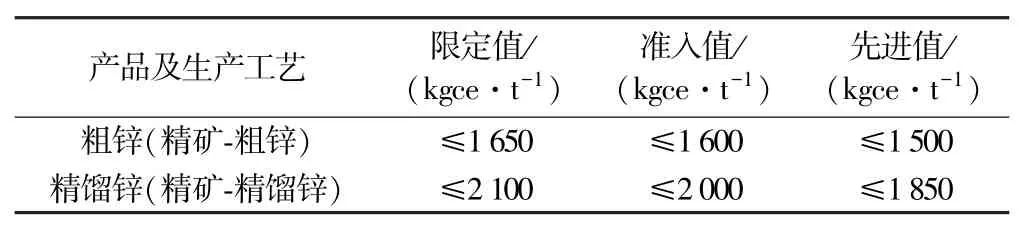

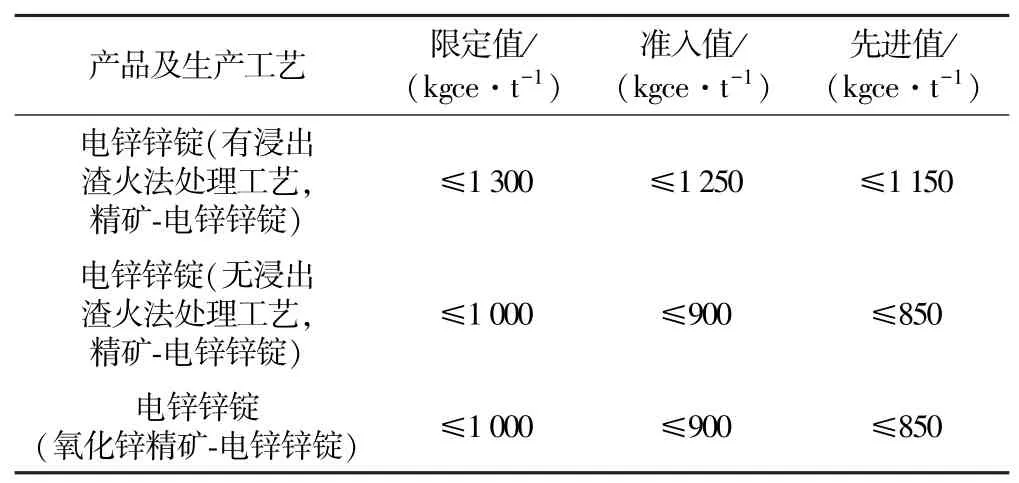

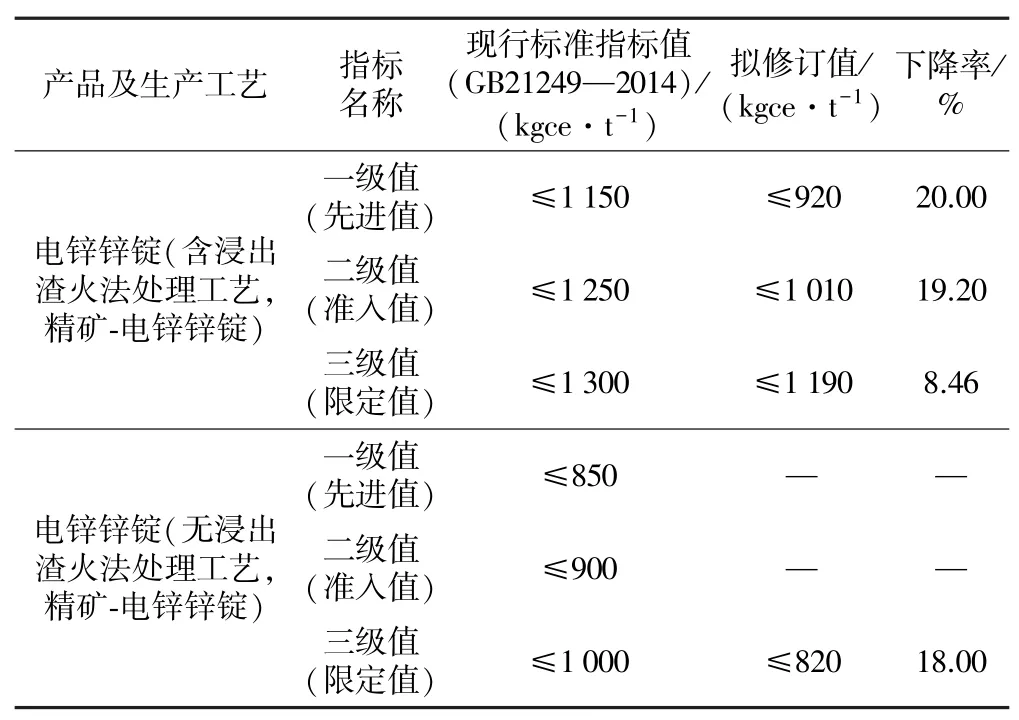

国标GB 21249—2014对锌冶炼企业单位产品能耗分别规定了现有企业限定值、新建企业准入值、行业先进值,见表3和表4[16]。《有色重金属冶炼企业单位产品能源消耗限额》对现行标准的拟修订值见表5。

表3 现行锌冶炼企业火法炼锌工艺单位产品能耗限额统计表

表4 现行锌冶炼企业湿法炼锌工艺单位产品能耗限额统计表

表5 锌冶炼企业湿法炼锌工艺单位产品能耗拟修订值

2.1.2 锌冶炼能耗的行业标准

目前,锌单位产品能耗限额执行的行业标准为工业和信息化部于2020年发布的《铅锌行业规范条件》[17],其中与能耗限额相关的要求摘录如下。

1)质量、工艺和装备方面。锌冶炼企业,硫化锌精矿焙烧工艺单台流态化焙烧炉炉床面积须达到100 m2及以上,并需配套完整的锌冶炼生产系统及烟气综合处理设施。锌湿法冶炼工艺须配套浸出渣无害化处理系统及硫渣处理设施。鼓励锌冶炼企业搭配处理锌氧化矿及含锌二次资源,实现资源综合利用。

2)能源消耗方面。锌冶炼企业,含浸出渣火法处理的电锌锌锭工艺综合能耗须低于920 kgce/t,阴极板面积为1.6 m2及以下的电锌直流电耗应低于3 000 kWh/t,阴极板面积为1.6 m2以上的电锌直流电耗应低于3 080 kWh/t。含锌二次资源企业,火法富集工序综合能耗须低于1 200 kgce/t金属锌,湿法锌冶炼工序电锌锌锭工艺综合能耗须低于900 kgce/t。

3)资源消耗及综合利用方面。锌冶炼企业,电锌冶炼总回收率应达到96%及以上;总硫利用率须达到96%以上,硫捕集率须达到99.5%以上;水的循环利用率须达到95%以上。

2.2 锌冶炼企业能耗现状

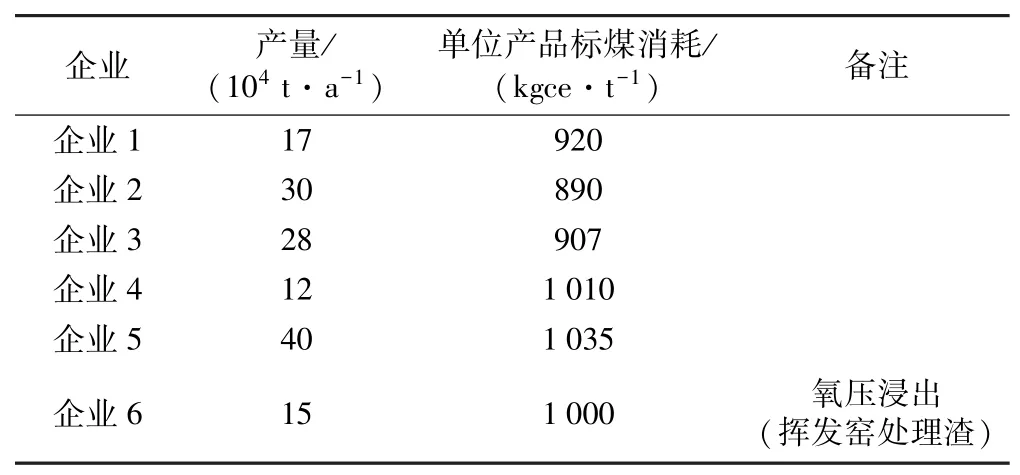

笔者对典型锌冶炼企业的能耗情况进行了调研,对带有浸出渣火法处理工艺的部分企业单位产品能耗情况进行统计,结果见表6。2020年全国锌冶炼产量约634万吨,其中火法炼锌、湿法炼锌、二次资源回收炼锌分别占比为12.3%、73.6%、14.1%。

表6 典型锌冶炼企业锌产品能耗统计表

据全国有色金属标准化技术委员会组织的数十家企业调研的结果显示[18],现有火法炼锌企业的精馏锌综合能耗为1 450 kgce/t左右;现有湿法炼锌企业单位产品综合能耗(有浸出渣火法处理)在864~1 326 kgce/t之间,平均约1 000 kgce/t;现有湿法炼锌企业单位产品综合能耗(无浸出渣火法处理)在545~882 kgce/t之间,平均720 kgce/t左右;现有湿法炼锌企业采用挥发窑处理浸出渣的工艺综合能耗平均500 kgce/t左右。此外,据不完全统计,利用锌二次资源炼锌的企业由于原料不同,单位产品综合能耗500~800 kgce/t,差别较大,但整体较低。

整体来说,火法炼锌能耗较高,在“双碳”目标的背景下,不具备长期发展的优势。对于湿法炼锌工艺来说,能耗主要来自于两大方面,一是冶炼过程的电力消耗,占总能耗的60%~70%,其中电解直流电消耗占总电力消耗的80%以上;二是浸出渣处理的能耗,约占总能耗的30%,无渣处理的工艺实际上是把渣处理能耗进行了转移,能耗变化不大。因此,湿法炼锌企业节能降耗重点要从过程降电耗以及渣处理降焦耗两个方向进行改进;此外,对于锌二次资源的回收利用不仅可以节约资源,而且有助于采用常规工艺的湿法炼锌企业降低能耗。

3 锌冶炼企业应对“双碳”目标的主要思考

通过对锌冶炼企业能耗标准情况、能耗现状以及发展方向的统计及分析,主要进行了以下几个方面的思考:

1)充分认识“双碳”目标对有色行业发展的影响。有色板块碳排放占总碳排放的4.7%左右,虽然总量不大,但是传统有色行业的碳中和目标完成难度较大。同时,随着后续政策的推进,“碳交易”“碳税”“产品含碳量”等将全面建立并执行,这将不仅影响企业的经济效益,更有可能影响企业的“绿色形象”,进而对企业的发展布局产生深远影响。因此,“双碳”目标的实现过程一定程度上会对有色行业,尤其是有色冶炼行业进行全新一轮的洗牌。

2)强化“双碳”目标的实现与企业生产经营的结合。“双碳”目标并不是独立于企业生产经营之外的体系,“双碳”目标的实现本质上与企业原料结构调整、过程节能降碳、提升技术经济指标、产品结构优化等是统一的,企业要按照“双碳”目标的指引,布局发展规划及技术研发,在提升自身发展水平、技术指标的同时实现“双碳”目标,达到双赢的目的。此外,对于有色冶炼企业而言,绿色、高效、智能化发展与低碳发展同样重要,需多方协调、共同考虑。

3)结合“双碳”目标整体布局,融入发展规划。一是“双碳”目标要与企业规划同步进行考虑,评估企业规划对于“双碳”目标实现的影响,什么时候碳达峰、什么时候碳中和,这都需要在规划中明确提出;二是目前来看,有色冶炼仅仅通过自身达到碳中和的难度较大,或是将付出过大的代价。因此,在锌冶炼企业层面,甚至在有色金属企业集团层面,要考虑整体的碳中和,要形成一盘棋,才能确保目标的实现。

4 锌冶炼企业应对“双碳”目标的主要建议

为了进一步推进“双碳”目标的实现,中共中央、国务院于2021年10月先后下发了《关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》[19]以及《2030年前碳达峰行动方案》[20],规定了总体要求、目标及原则,并对各领域的重点任务进行了指导和说明,同时,相关部委正在组织撰写《有色金属行业碳达峰碳中和实施方案》,湖南省有色金属行业碳达峰预计提出到2025年,铅、锌、铜冶炼能效标杆水平以上产能比例达到50%,为实现碳达峰奠定坚实基础等目标。根据这些要求,结合上述锌冶炼企业应对“双碳”目标的几个方面的思考,笔者建议锌冶炼企业2022年完成整体规划布局及绿色低碳技术分布图的描绘,2025年前完成减碳技术路径方案的制定,2030年起逐步完成相关减碳项目示范,2040年前项目稳定运行,完成40%的减碳目标,具体可以从以下几个方面开展工作。

4.1 顶层设计,整体推进

各企业成立“双碳”目标实施领导小组,并组建工作小组,根据国家、省市、地方的要求,结合各有色金属企业集团自身产业特色及发展规划,制定“双碳”目标实施方案,并推进实施。

4.2 建立并逐步完善能源管理专业团队

能源管理属于专业性相对较强的业务管理,相关数据收集、分析、测算都有严格的要求,重点开展信息情报收集、行业对标、碳素图分析等工作,为科学制定碳减排及碳中和的技术路线提供专业支撑。

4.3 规划引领,技术支撑

重点从“源头消减、过程控制、跨行业消纳、末端治理”四个方向布局技术创新,形成技术清单,并推进实施。

4.3.1 源头消减

“源头消减”重点关注原料结构调整、燃料结构调整、清洁电力获取及使用等方面,布局相应的应用技术。

原料结构调整方面,应重点关注二次资源的使用比例,利用二次资源的吨产品碳排放量可降低30%~50%,具体可考虑氧化矿、次氧化锌、钢厂烟尘、热镀锌渣等二次资源的获取及技术突破。

燃料结构调整方面,不同燃料对应的二氧化碳排放量相差较大,其中氢能无二氧化碳产出,1 000 m3天然气仅排放1.71吨二氧化碳,1吨煤(热值略低于1 000 m3天然气)排放2.62吨二氧化碳,约是天然气的1.5倍,因此,要尽可能多的使用碳排放量低的燃料。

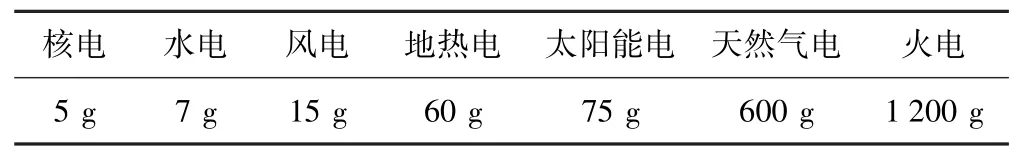

清洁电力方面,电力使用占总能源使用的一半以上,不同电力对应的二氧化碳排放量相差巨大,见表7,仅从碳排放的角度考虑,高能耗企业的发展布局应优先考虑有清洁电力优势的区域。

表7 产生1 kW·h电能所需二氧化碳当量(CO2⁃eg)

此外,有色冶金存在大量余热资源,约为每年1 800万吨标准煤,整体回收利用率不足50%。《2030年前碳达峰行动方案》提出了“加快推广应用先进适用绿色低碳技术,提升有色金属生产过程余热回收水平,推动单位产品能耗持续下降”的要求,这也是有色行业“双碳”发展的重要技术方向。

4.3.2 过程控制

“过程控制”重点关注企业如何提升能量利用水平,任何可以提升金属回收率、降低单位电耗、降低煤焦消耗等技术研发及应用均有助于降低碳排放。同时,开展现有废弃物或外销物料的低耗高效回收利用,构建“废弃物⁃产品⁃使用⁃再废弃⁃再循环利用”的新型产业链,也可以对“双碳”目标的实现起到积极作用;可主要考虑布局冶炼金属直收率提升、冶炼渣率降低、外销物料(浮渣氧化锌、高铊烟灰、白烟尘、污酸渣等)减量或回收处理工艺、低能耗电解技术、低燃料消耗渣处理技术等研发项目,促进企业技术进步,实现节能降耗的同时促进“双碳”目标的完成。下面重点介绍在整个锌冶炼过程中能耗较高的两个过程——新型电解技术及渣处理技术的开发应用。

锌冶炼过程锌电解的电力消耗占整个锌冶炼消耗的75%以上,目前降低电耗有两大发展方向,一是改变电解体系,由传统的硫酸体系改为联合电解法、气体电解法、氨法电解等,其中铵盐体系具有除杂选择性好和反应彻底、产品纯度高、直流电耗低(2 600~2 800 kWh/t)的优点,已经有小范围的应用,但目前大规模应用仍有瓶颈问题,需要进一步攻关,需重点解决操作环境问题、氨回用问题等;二是开发新型的电解极板,降低析氧过电位,目前常用的Pb⁃Ag合金阳极析氧过电位高,无用电耗近1 000 kWh/tZn,目前国内外重点对铅及铅合金阳极、复合电催化铅基阳极、钛基DSA阳极、不锈钢基阳极、铝基阳极进行了相关研究,但由于各种原因均停留在实验室阶段未能实现产业化。

有渣处理的锌冶炼厂,渣处理的能耗大约要占30%,不同渣处理技术的能耗及有价金属回收率有一定差别,需要继续开展技术研发及应用。

4.3.3 跨行业消纳

“双碳”目标是国家战略,各工业行业都正各自进行技术开发,如果能够寻求跨行业联合,实现“跨行业消纳”的“双碳”技术联合,将更有利于促进“双碳”目标的达成,实现多赢。目前,有两大方面的联合可以进行布局:

1)钢铁⁃有色的联合。钢铁行业的二氧化碳排放量大约占二氧化碳总排放量的17%,要完成“双碳”目标必须有彻底变革。目前来看,采用电炉短流程处理废钢是重要的发展方向之一,电炉熔炼废钢的单位产品能耗只有铁精矿的30%左右。2021年我国总钢产量中废钢占比只有25.17%,国际平均水平为47%(不含中国),美国为68%。我国与世界先进水平还有较大差距,在废钢利用方面有较大提升空间,废钢比上升后,废钢含锌量是铁矿石含锌量的数十倍,将提供丰富的锌二次资源。若废钢比例由目前的11%提升至40%,每年新增钢厂含锌物料金属量估计达到近百万吨。国内钢厂锌烟灰产出率约8%,以2021年我国钢产量10亿吨计算,钢厂烟灰含锌将达到200万吨以上,相比2019年增加37万吨左右[21],笔者认为实际量要高于这个预计。

联合设想:在锌合金产品高值化供给、热镀锌渣高值化回用、钢厂锌烟灰资源化利用等方面进行联合,实现“钢铁⁃有色”资源的循环利用。

2)新能源⁃有色的联合。新能源产业发展迅猛,2021年仅磷酸铁锂材料增长率达到300%,新能源材料的增长牵动了原材料及废料回收两大产业链[22]。

联合设想:利用锌系统含铁溶液制备磷酸铁前驱体既可实现铁资源的跨行业消纳,又可降低挥发窑渣处理成本。

4.3.4 末端治理

通过加大以低能耗、低成本为目标的碳捕集与封存技术开发与应用,强化具有良好经济效益的二氧化碳利用与资源化技术研发等途径实现末端治理。目前,行业对于碳排放末端治理主要包括CCS、CCUS等碳捕集、碳封存等[23],由于费用较高,这些治理方法对于碳中和的贡献有限,后续可重点关注,跟踪技术变化,寻求布局或合作机会。

4.4 碳市场布局

2021年7月16日,全国碳排放权交易市场启动上线交易[24],发电行业成为首个纳入全国碳市场的行业,纳入重点排放单位2 225家,覆盖碳排放量约40亿吨,是全球覆盖温室气体排放量规模最大的市场。

目前,我国碳交易价格为50元/吨左右,而欧洲的价格在40欧元/吨左右,预计2030年将达到200欧元/吨。根据国家发改委初步估计,300元/吨的碳交易价是能够长期发挥低碳绿色引导作用的价格标准,未来碳交易市场规模或高达万亿元。虽然目前只有电力行业纳入了全国碳交易市场,后续钢铁、水泥、有色冶炼、造纸等高排放行业也有望在2022年底纳入,因此,企业要重点关注全国碳交易市场的发展情况,及时布局及应对相关变化,把握碳交易的主动权。

5 结 语

结合“双碳”目标大背景,指出了有色金属冶炼行业碳排放现状和面临的主要问题,介绍了锌冶炼行业能耗标准和多家锌冶炼企业综合能耗现状,得到以下结论与建议:

1)我国有色冶炼行业年排放二氧化碳5.88亿吨,吨锌排放5.16 t,已成为碳排放“主力军”,传统火法炼锌工艺能耗较高,在“双碳”目标的背景下,该工艺不具备长期发展的优势。

2)现行湿法炼锌工艺中能耗主要集中于2个方面:电耗和浸出渣处理工序能耗,分别约占70%和30%。

3)为实现“双碳”战略,锌冶炼企业应着手顶层设计、整体推进、专业管理、科技引领和碳排放布局,重点从“源头消减、过程控制、跨行业消纳、末端治理”四个方向布局,形成技术清单,有序推进实施,实现绿色、可持续的锌冶炼。