煤矿通风系统中自动化控制技术研究

2022-09-09孙云龙

孙云龙

(山西乡宁焦煤集团神角煤业有限公司 山西省临汾市 042100)

煤矿生产是我国重要的矿产资源生产线,而在实际当中,生产建设的安全则是关乎到生产质量与生产效率的关键所在。为了能够形成更加安全的煤矿生产建设环境,则需要应用到更加先进智能的自动化控制技术,从而为煤矿生产的安全提供有效保障。并且在煤矿通风系统当中应用到更加先进的自动化控制技术能够有效降低通风成本,智能调节通风状况,尽可能的降低危害事故发生。

1 煤矿通风系统中自动化风量、温度调节技术

基于在通风系统当中的自动化控制包括监控系统以及控制系统。通过二者智能化的应用效果,能够实时监管煤矿生产中的井下运作环境空气质量。现阶段在实际当中的自动化系统设定分为两种控制方式,包括手动控制以及传感器控制。自动化系统控制的条件则需要设定为打磨台中同步运行的数量超过三个,且对应的通风支路管道数量超过三个时,多个打磨台或是某一打磨台运行时,其对应的通风感到则能够在传感器的控制线下自动识别,并按照通风量的需求供应风量。当识别到当前的打磨台停止运行超过3分钟后,则能够自动停止供应风量。自动传感器检测设备运行时,则会亮起相关指示灯,功能停止后则会自动关闭指示灯。

当自动化技术对煤矿通风系统进行控制时,则系统通风机能够根据系统环境的需求,进而提供更加合适的风量。每一对应的送风阀门都能够根据煤矿井下作业环境人员的自动热识别动向进而对通风阻力进行调节,促使每一对应的矿井通风系统支路都能够获取相应的风量。并且分析井下作业环境的实际需求,在现场当中如若通风支路出现变化时,其他的通风支路实际风量小于5%时则需要实现基于所支路通风条件下的智能调节效果。

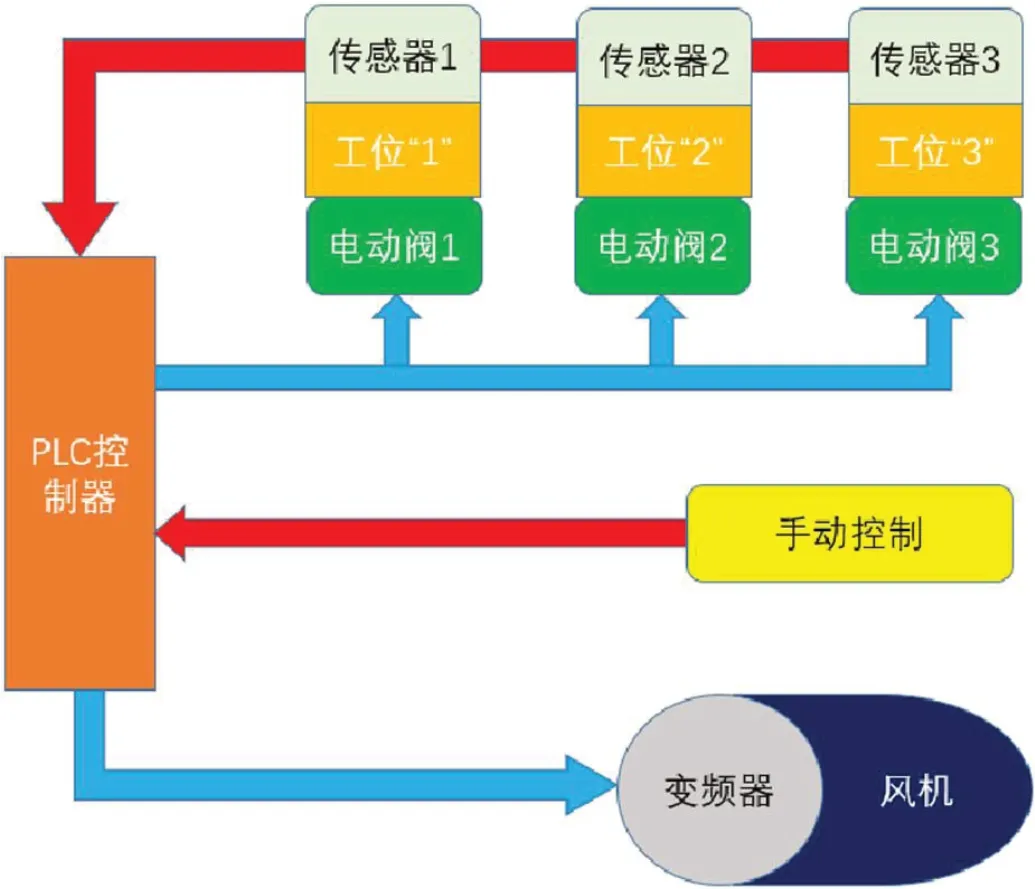

如图1所示,在其中应用到PLC控制器,其中的智能风量传感器以及温度传感设备等,对井下的空气环境进行自动实时动态检测。在发现任何异常问题时都能够第一时间获取异常数据并上传至监控后台,促使有关人员能够发现的同时,在自动控制调节的基础上加以人工干预。全面解决以往单一的人工监管的片面性,借助于数据传输系统,集成化控制煤矿井下生产中的通风系统。现阶段在实际的设备使用阶段当中,自动化控制系统的不同模块对应不同的功能,形成针对性的控制效果。基于实际的通风系统应用环节当中,则能够在总控中心的应用作用下实现智能化的自动监测调节。基于技术人员借助于TCP的数据传输效果,在日常的管理工作中能够快速有效的传递命令,促使通风系统根据控制指令及时的响应,从而为井下生产建设的通风安全做出迅速的反应保障。

图1:自动化控制通风系统

2 煤矿通风系统中自动化空气成分识别技术

在煤矿生产中的甲烷、二氧化碳以及氮氧化物等促使井下的空气环境十分恶劣,并且会造成通防事故的发生。对井下作业环境及时的进行优化改善,需要及时的对空气环境进行治理,确保能够形成相对更加良好的井下作业空间,为施工人员的安全提供保障。

应用到更加智能的自动气体分析仪,从而在矿井作业环境的应用中能够自动探测有毒有害气体。利用API集团的气体分析仪,100A型号的SO分析仪能够自动检测矿井内部环境下的SO气体浓度,当探测气体浓度值超过5%状态时,则该仪器会自动发出警报,从而做出预警。并且NOX分析仪同样能够对井下的O以及CO气体进行自动检测,超过正常状态下的空气值含量3%则会进行警报,并联通自动通风装置,开启通风开关,进行自动通风,稀释有毒空气并环节空气环境浓度。基于实际当中的煤矿企业井下作业环境中通风系统应用到较多的传感器设备,其中包含了诸如风量传感器以及毒气自动检测体系结构等设备。形成了相对更加安全的综合应用效果,各个设备均能够在实际的而应用中发挥自身的有效作用,从而调节通风系统的运行状态。

并且在2108型号的NO分析仪应用下,能够形成更加先进的自动发光广度检测技术,对井下环境空气中的NO气体进行检测,当NO浓度超过设定的12%浓度环境时,则会出现异常现象警报。其中基于光电倍增的荧光检测技术,能够直接对电流信号进行输出,处于正常工作范围的0~3℃环境状态时,一般情况下的环境温度将会出现异常,此时在井下作业环境中安装的空气温度警报器在接收到这样的温度信号状态后,自动开启灯光预警,并与通风系统通电,亮起指示灯,促使变频器始终处于正常的预备运转状态,则能够开启通风通道支路,按照既定的空气指数输送空气,当达到既定的空气浓度范畴状态后,风机阀门关闭,并稳步停止,促使井下空气始终处于相对较为良好的状态值的同时,避免造成大量的能耗。

自动化控制的煤矿通风系统当中,传感器的自动化结构同样分为两个不同的组成结构,包括了检测元件以及发生器的存在。基于实际而言,信号发生器在其中的构成应用主要是基于信号的接收以及传输作用,应用到频分制以及时分制两种方式实现信号的传输作用。经过在现实应用中对两种不同的信号传输方式进行对比之后发现,频分制借助于自身相对较为简单的电路构造,能够有效降低信号发生过程当中的故障概率,从而在煤矿通风系统的自动化控制传感器当中广泛应用。

其次来讲,在煤矿通风系统自动化传感器当中的检测元件则是检测煤矿井下的实际工作环境形成的应用结构,进行实时实地测量。在煤矿井下的各个巷道中都能够安装对应的传感器,基于多个传感器同步获取数据,上传到控制中心进行分析后能够对井下作业环境做好危险排查工作。而在实际当中的测量元件所需测量的指标分为众多不同内容,包括温度以及风量等,形成更加全面的测量效果。并且其中的风速检测元件能够遥测井下风量,而这样的风速监测元件常见应用到三种不通过类型。包括热试风速仪、横流式风速仪以及恒温风速仪等。

煤矿井下的作业风压进行遥测则是应用到差压变速器,温度监测则是应用到热敏元件等。利用红外线吸收以及电解定位都能够对煤矿井下的作业环境有毒气体进行检测。基于通风系统的自动控制,能够及时向井下输送充足的空气,避免井下出现空气温度过高或是空气不流通等现象。并且在新鲜空气的补给之下,能够对有毒气体起到一定的稀释作用,确保施工人员始终处于相对较为安全的状态,加快气体与水蒸气循环,对空气环境起到良好的改善作用,并能够避免由于氧气含量或多而引发的瓦斯爆炸问题。

3 煤矿通风系统中自动化通风异常警报技术

在煤矿通风系统的自动化控制应用状态当中,需要有关技术人员能够积极重视到通风系统的使用需求,更好的创造符合使用环境的自动化控制程序,重视调节设备的有效性。确保通风系统当中的每一对应系统结构都能够发挥其原有的作用,重视整体环境部署,打造更加安全稳定的自动化监控环境,对煤矿井下作业生产当中的空气流通等实施必要的监管。形成自动化程序调节的应用需求,避免在煤矿井下作业生产当中出现严重的安全事故问题。在现阶段的煤矿通风系统自动化控制应用当中,能够及时发现各项设备应用中的问题。技术人员更加关注煤矿生产建设中的设备安全隐患,从而在发现问题的第一时间能够及时解决,避免留有安全隐患。

为了能够形成更加智能的自动化通风警报技术,则需要借助于贝叶斯网络环境中的根节点对通风系统的安全系数进行验证,应用到GeNIe软件进行验证。基于网络推理而言,在实际当中的煤矿中通风系统出现安全风险概率值为31%,处于低风险级别。其中大多数情况下则是基于煤矿人员风险、设备、环境以及管理风险等,这些原因的风险概率包括20%、29%、19%、12%。基于这样的风险因素,则需要相应的做好预警防控。当通风系统堵塞或是井下红外监测人数过多的情况下,系统将会自动发出警报,形成更加迅速的反应处理工作,及时调查出现异常的问题原因,为煤矿井下的作业安全提供相应的保障。及时控制双支路通风管道的另一管道进行通风,并只有在井下作业环境人员疏散到既定人数后,系统才会自动停止警报。

4 煤矿通风系统中自动化自动排风技术

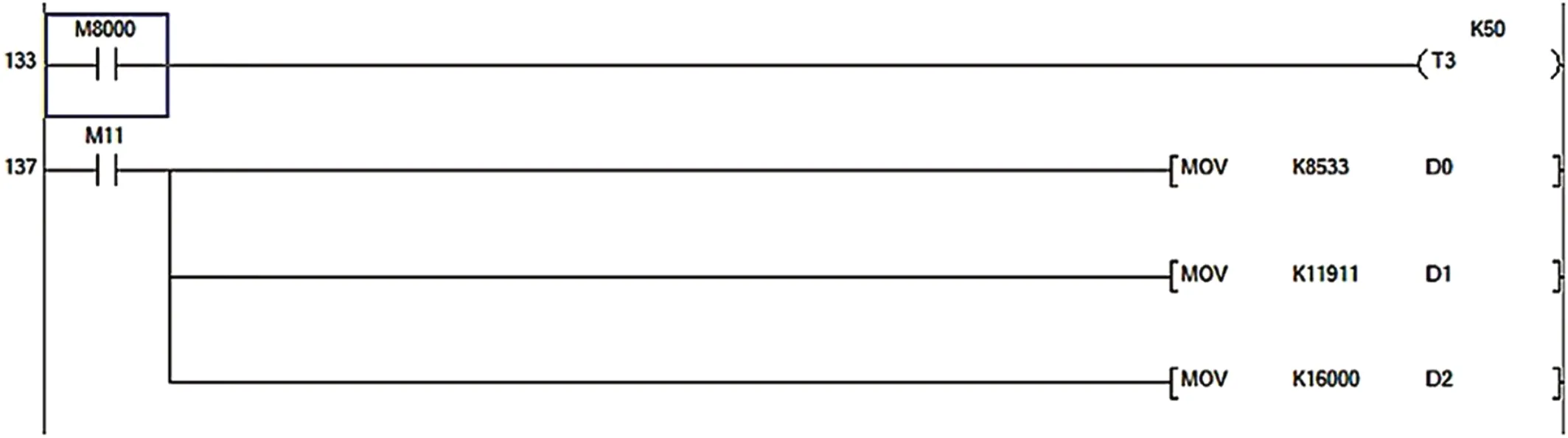

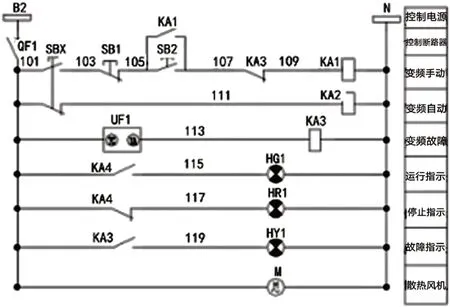

煤矿企业的井下通风系统构造主要的作用就是调节风量状态,因此在通风系统的实际应用过程当中,需要进一步调整百叶窗的角度,并注重到风门的利用状态,进而能够有效控制风量。其中对于百叶窗窗片的调节以及风门的控制等,其运行状况可以充分借助于频率发射器进行检测,获取信号数据后,进一步向中央控制台进行传递,促使中央控制台在接收到相应的信号之后,能够及时的调节百叶窗的叶片以及风门角度位置。基于这样的设计,将矿井下通风系统分为双支路送风管道,设定通风管道的实际输出量小于模拟块的PLC控制器设定参数,则双支路运行管道均开启,如图2所示,处于4mA~20mA的控制状态。在各支路运行状态均开启的过程中,井下空气参数能够满足模拟的设定值,此时将会促使控制电流向支路管道的风门进行输送,促使各支路的风门百叶窗叶片均在电流引导下进行偏转,达到需要的参数值。促使其运行状态有效转变,并对风向形成良好的控制效果(如图3)。并且在这一过程当中,需要尽可能的改变通风机的电机转速,同样能够有效的控制风量状态。在实际应用当中需要在通风机的通体电机系统当中安装变频装置,进一步改变电机转动速度,并且可以应用到定时器改变风机的实际风量状态。

图2:双支路全开状态下的自动控制风门图

图3:通风系统变频设计

在设计通风系统的自动化控制中,则需要应用到Linux C程序,并结合煤矿井下的实际作业环境以及技术人员的具体工况等,形成更加简便合理的程序设定效果。通风系统的排风自动化程序设计,一般情况下则是包括了传感器、PLC测控系统以及上位机组态软件与通信系统等内容结构。其中具体来讲,应用到PLC系统结构作为数据采集的核心所在,并结合数据采集的高性能模块,自动监控风机运行参数。上位机的运行监测软件其主要是应用到ifix组态软件,进而无缝对接PLC底层软件。TCP协议则是在井下作业环境空间当中应用到网络为自动检测装备等提供网络运行条件,并供给矿上监控中心对风机运行状态信息进行调阅,并按照自动化指令的需求对风机提出自动运转的命令。这样的排风系统程序当中主要是自动检测电机电流、风机震动状态、负压值、轴温以及电机轴温等。基于PLC涉及到自动化控制排风系统界面如图4所示。排风程序的过程中,需要相关技术人员具有卓越的技术能力表现,从而能够根据实际中的自动化控制需求,设计更加安全稳定运行的设备系统。排风程序的设计,需要根据煤矿井下的作业环境进行综合设定,制定更加细致的设计方案,因地制宜做好不同井下环境的应对策略,及时的改进自动化控制工程的设计效果促使煤矿井下的通风系统呈现出更加良好的应用效果。

图4:矿井自动化通风系统在线监测与控制结构

设计程序时,需要进一步考虑到基于在实际当中的系统综合控制需求,注重形成模块化的设计效果,在这样的程序设定当中,设备硬件资源的管理需要借助于系统驱动方式,利用数据传输系统,控制自动化系统构造的效果,并避免在改造通风系统的过程当中出现任何安全隐患。做好程序设计工作,则能够确保煤矿自动化通风系统具有良好的应用作用,做好系统监测与优化,在试运行阶段发现任何问题都能够及时的进行处理,克服技术性障碍。

例如在煤矿企业的井下作业环境当中,如若出现明显的空气含量稀薄并且氧气含量相对较低的问题,则能够通过自动装置进一步分析空气环境中的各种气体成分。通过信息反馈,主通风机在自动化的指令作用下及时的供给充足的空气,缓解空气稀薄的问题。当通风系统当中的风机出现明显的故障问题时,则可以借助于自动化控制系统启动备用风机,并予以警示作用,直到最终解决问题自动关闭备用风机。

5 煤矿通风系统中自动化动态监控技术

煤矿通风系统当中的中央控制系统其主要是促使各个监控站集中起来,对其实施统筹管理效果,并且不同的监控站在上传监控信息时,需要中央控制系统能够对其形成一定的处理效果。自动检测煤矿通风系统的风机运行电气参数,包括有功功率、电流、电压、功率因数以及通风管道开关状态。获取运行参数,对电机前后轴、定子温度参数进行检测,获取等级喘振以及振动参数。并对风机风流参数进行采集,静压、复压、风量以及风机等众多参数信息均被自动检测收纳到中心控制系统当中。监测矿井内部的危害气体,从而实现安全健康生产。基于这样的自动化控制技术应用,在监测到风量状态值后,能够根据矿井温度参数实时控制变频输出,促使风机风量能够匹配矿井实际风量。基于远程控制、现场自动控制以及现场手动控制不同模式。故障报警与停机等功能,当出现故障问题时,在矿井内部设定的自动通风装控台位置安装手动起风机设备,促使施工人员可自行调节。在中控台屏幕上显示风机的实时数据以及风量变化趋势图,通过对历史数据的显示与查询,能够对自动调节风量的系统进行监控。监控数据作为基础,修改系统控制指令,促使各个对应的执行机构能够实现基础的指令效果。更好的实现基于地级市通风系统设备的监控调度工作,当发现群体范围内出现异常设备问题时,及时的加以处理。计算机则是中央控制系统的自动化控制核心设备,接口众多,且扩展能力相对较强,运算能力相对较快且精确度较高,能够实现对整体自动控制的有效优化。

6 结束语

在我国全面发展煤矿产业的进程中,不仅需要注重经济效益的表现,更是需要积极注重到保障煤矿企业安全生产的通风系统的重要意义。在通风系统当中应用到更加先进的自动化控制技术,不仅有效保障煤矿企业井下作业人员的生命安全,更是能够提升煤矿企业的通风管理效率,在一定程度上促使煤矿企业始终保持良好的建设发展前景,为社会经济秩序提供有力支撑。