助熔剂和密着剂对搪玻璃的作用机理及其研究进展

2022-09-08郑杰希宫奎源张红阳薛洪喜徐坤山

郑杰希,宫奎源,张红阳,薛洪喜,徐坤山,刘 杰

(1.烟台大学化学化工学院,烟台 264005;2.山东正诺无损检测有限公司,淄博 255000;3.烟台大学能源管理中心,烟台 264005)

0 引 言

搪玻璃是将瓷釉(搪玻璃釉)喷涂在金属表面经高温烧结而成的一种复合材料,具有耐腐蚀、抗氧化、易清洗等优点,广泛应用于管道运输、工业生产等方面[1-2]。搪玻璃以玻璃相为主体,具有短程有序、长程无序的结构特征[3],由多个多面体彼此结合构成连续的网络结构。参照玻璃的结构,邵规贤等[4]将组成搪玻璃釉的物质分为基体剂、乳浊剂、氧化剂、着色剂、辅助剂、助熔剂、密着剂。搪玻璃的制备通常需要经过选择助剂、球磨混合、高温熔融、冷水淬得釉块、引入适量磨加物、研磨混合、调配釉浆、涂搪干燥、搪烧冷却等步骤,工艺流程复杂,其中选择助剂尤为关键,合适的助剂关乎搪玻璃的理化性能。本文简要介绍了各类助剂在搪玻璃中的作用,以及如何影响搪玻璃的性能,着重叙述了助熔剂和密着剂的组成及作用机理,并总结归纳了国内外相关研究进展。

1 搪玻璃釉的组成

基体剂是形成搪玻璃釉网络的主体,是决定瓷釉物理化学性质的关键物质[5]。以SiO2为基体的硅酸盐瓷釉,其中的非桥氧键含量少,由多个[SiO4]相互连接,构成致密的硅酸盐网络结构,可以抵抗酸性介质的腐蚀[6-7];以P2O5为基体的磷酸盐瓷釉,能在金属表面发生电化学反应,生成稳定的涂层,具有耐高温、耐磨损等特性[8-9];以B2O3为基体的硼酸盐瓷釉在冲击腐蚀试验中表现出优异的抗侵蚀性,具有化学稳定性好和机械强度高等优点[10-11];以ZrO2为基体的锆酸盐瓷釉中,部分Zr4+取代Si4+形成Si—O—Zr键,产生的新键使瓷釉网络更加连续,提高了搪玻璃的耐碱性[12-13]。

乳浊剂能够在透明的瓷釉中析出乳浊晶体,从而阻扰入射光强烈的散射,会使瓷釉出现乳浊而变得不再透明[14]。含TiO2的瓷釉在搪烧析出锐钛矿型晶相后,釉面缺陷变小,光泽度变高[15];ZrO2能在1 170 ℃下发生相变形成稳定的四方相[16],不仅改变了搪玻璃的表面粗糙度,还改变了搪玻璃的局部化学性质,能进一步优化瓷釉的化学稳定性[17-18];CaF2能够影响瓷釉的微晶类型,并且进一步影响乳浊结晶[19];CeO2在高温下可以自发形核,降低釉料的析晶活化能,提高形核速率,降低瓷釉熔点,而且Ce4+具有热敏性,在搪烧时起到细化晶粒、使微观组织更加致密的作用,在一定程度上提高了搪玻璃的耐磨性[20]。

氧化剂在烧制过程中通过分解释放氧气,以保证炉内的氧化气氛,阻止化合物的还原反应,保持釉中的离子处于高价状态,使瓷釉配方的原始组分和应有的性能不发生改变。氧化剂一般为熔点低的硝酸盐类[4]。

着色剂赋予搪玻璃多样的色彩,起到美观和装饰的效果。其中,Co2+、Cu2+和Fe2+分别可呈现蓝色、绿松石色和绿色,Fe3+和Mn2+都能产生黄褐色,Mn3+可产生紫色[21]。依据不同的生产需求,制备不同颜色的搪玻璃。

辅助剂是指在制备搪玻璃粉末时磨加引入的物质,不仅能促进釉浆的悬浮性,还能改善搪玻璃的性能。如黏土类物质,其具有良好的塑性、膨化性与胶体吸附性,能够促进釉浆的悬浮,克服沉淀,并且所喷涂的釉层有一定的附着性[22]。再如刚玉颗粒,自身硬度比其他成分大,可提高瓷釉层的耐磨性,增加瓷釉层的表面硬度[23]。

各类助剂混合在一起,经过搪烧后可获得搪玻璃成品。在烧制过程中不仅需要合适的温度还需要瓷釉与金属基体在交界处发生化学反应:可采用助熔剂来降低各类助剂的熔化温度,调控烧成温度;可借助密着剂来促使两者发生反应,增强紧密度。因此,这两类助剂的选择尤为重要。

2 助熔剂

助熔剂是既可以促进瓷釉中难熔组分熔融又能够降低搪烧温度的物质。

2.1 碱金属氧化物

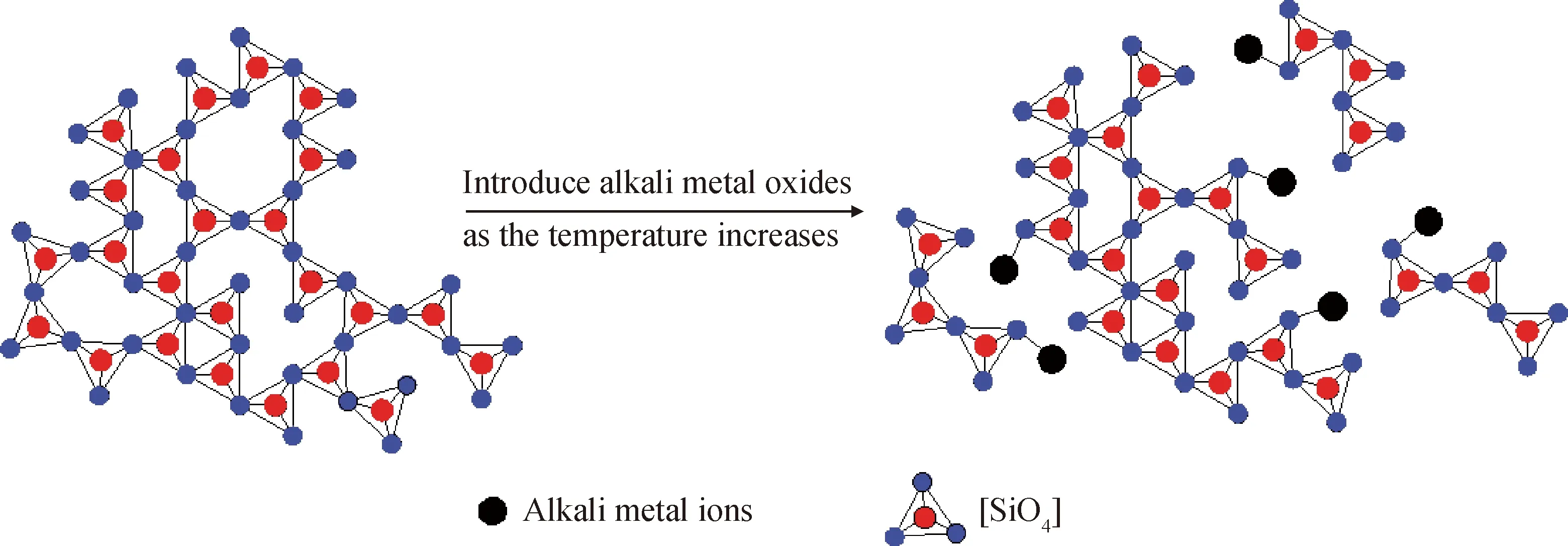

Li2O、Na2O、K2O等碱金属氧化物可作为搪玻璃釉的主要助熔剂。在熔制温度接近Na2O和K2O的熔点时,Na—O键和K—O键断开,产生半径较大且电势较小的Na+、K+,游离在瓷釉网络的空穴中。随着温度的升高,Na+、K+把连续的硅酸盐网络打断并分割成多个小集团(图1),削弱原网络中Si—O—Si键的强度,达到降低瓷釉熔化温度的目的[24]。王衍行等[25]在高硼硅玻璃中引入Li2O,高温烧制使Li—O键断开,产生游离的Li+并破坏瓷釉网络,降低搪烧温度。同时,Li2O的引入能够有效降低瓷釉的黏度,有利于搪烧时气体的排出,使瓷釉中内部气孔数量减少,提高瓷层的致密度及组织细腻度,从而提高搪玻璃的机械性能[26]。

多种碱金属氧化物搭配使用,不仅可以有效降低瓷釉的熔化温度,还可以提高搪玻璃的理化性能。周新艳等[27]在CaO-MgO-Al2O3-SiO2玻璃体系中发现,作为助熔剂的碱金属氧化物能有效降低玻璃的高温黏度和熔化温度:试样中Na2O的摩尔分数为6%时,熔化温度为1 475 ℃;试样中同时含有Na2O和K2O且摩尔分数均为3%时,熔化温度为1 460 ℃;将3%K2O替换为同摩尔分数的Li2O时,试样熔化温度降至1 385 ℃,证明Li2O和Na2O共同添加时助熔效果尤为明显。周琦等[28]在制备的微晶玻璃中加入质量分数为10%的Na2O和2%的Li2O,不仅降低了烧成温度,而且提高了抗折强度,当碱金属氧化物总质量分数为6%时,瓷釉中含有Na2O、K2O的微晶玻璃耐酸性最好,含有Na2O、Li2O的微晶玻璃耐碱性最好。如果碱金属氧化物引入过量,搪玻璃的化学稳定性和机械强度会有所降低,因此碱金属氧化物在瓷釉中的质量分数不宜超过18%。

图1 碱金属氧化物打断硅酸盐网络示意图[4]Fig.1 Schematic diagram of alkali metal oxides interrupting the silicate network[4]

2.2 二价金属氧化物

在搪玻璃釉中,起到助熔作用的二价金属氧化物包括碱土金属氧化物和易还原金属氧化物。

在搪玻璃网络中,碱土金属氧化物既是游离氧的主要提供者,又是断键的聚积者。碱土金属氧化物比碱金属氧化物的极化能力强,键力大,同时还具有促进液相分离的作用,因此碱土金属氧化物的种类及加入量对瓷釉熔体的高温黏度、表面张力和膨胀系数[29]都会产生影响。研究[30-31]发现,瓷釉中的CaO在质量分数不超过4%时,可使硅酸盐网络中的Si—O键断裂,即游离于高温液相中的Ca2+将硅氧负离子团解聚,降低了液相黏度以及瓷釉的烧成温度。张彬等[32]发现,在无碱硼铝硅酸盐玻璃中,随着CaO、MgO、SrO总含量的增加,碱土金属阳离子发生断键,并填充在网络空隙中,所以玻璃的密度、弹性模量和介电常数逐渐增大。碱金属氧化物也可与碱土金属氧化物一同引入,两者相互作用从而达到助熔的目的。研究[33]发现,随着MgO逐渐加入到含有Na2O的瓷釉中,高温下液相的形成温度显著降低,体积明显减小,促使成品更加致密。

PbO和ZnO作为易还原金属氧化物,阳离子极化率高,有利于减弱瓷釉网络中硅氧键的强度,从而降低玻璃液黏度,因此对高价离子氧化物具有助熔效果[34]。Beltran等[35]在硼硅酸盐玻璃中加入PbO,形成低熔点玻璃,由于铅具有网络形成剂和网络改性剂的双重作用,铅的加入可使玻璃的热膨胀系数增加6×10-6~12×10-6K-1。所以,含PbO的硼硅酸盐玻璃具有较低的软化温度和适宜的热膨胀系数,能够与金属基材相匹配,同时保持较高的耐化学腐蚀性和透明度。Jin等[36]发现,在新型压电晶体(1-x)Pb(Zn1/3Nb2/3)O3-xPbTiO3(PZNT)中使用PbO作为助熔剂可促使晶体在高温溶液中生长,过量的PbO会由于PZNT晶体中缺乏溶质而使其尺寸和产率大幅度降低,而少量的PbO则容易产生焦胆石相,通过实验得出PbO的引入量在摩尔分数为50%时较为适宜。锌的离子半径小,与氧结合力强,ZnO通常以锌氧八面体形式作为玻璃网络的改性剂,适用于1 100 ℃以下的含硼瓷釉[37]。

以上两类二价氧化物也可以搭配使用,王超等[38]在含硼的熔块釉中发现,ZnO与Ca、Mg、Ba、Sr按质量比1 ∶1配合加入后,均得到了较好的釉面效果。在用部分Sr取代Zn后,增大了瓷釉的流动性,降低了瓷釉的软化温度,而且用SrCO3等质量代替BaCO3会大大增进釉与坯中间层的化学反应,形成性能良好、釉面效果突出的熔块釉。

2.3 两性氧化物

搪玻璃网络中的两性氧化物B2O3在高温时形成三角体配位[BO3],瓷釉网架结构比较疏松,能有效降低瓷釉的高温黏度;在低温时形成四面体配位[BO4],瓷釉网架结构比较紧密,可以提高瓷釉的低温黏度[39]。硼砂和硼酸都可作为助熔剂添加到瓷釉中,其中硼砂与基体材料具有更佳的匹配性[40-42],但为了达到助熔效果往往需要过量引入,而硼酸只需少量就能在烧成过程中产生均匀少量的气泡,表明硼酸的助熔效果更好,并且B2O3的引入可以降低搪玻璃的热膨胀系数、转变温度以及软化温度[43]。在低温釉与纯铜基体热膨胀系数关系的研究[44]中发现,硼的加入能够有效调节两者的热膨胀系数,使釉的膨胀系数与纯铜基体的膨胀系数相适应,避免相差过大而引起脱落。Xu等[45]发现,B2O3的引入完善了瓷釉网架,提高了搪玻璃的力学性能,并且在质量分数为2%时获得最佳的耐机械冲击性,在质量分数为3%时得到最优抗弯性,如引入过量会使瓷层出现针孔,降低力学性能。

2.4 合成物

不同成分的玻璃粉可作为低熔点物质引入到瓷釉中,使瓷釉在一定烧成温度下尽早地形成玻璃相,达到助熔作用[46-47]。Zhou等[48]在瓷釉中引入以CaO-B2O3-SiO2(CBS)为原料合成的玻璃粉,降低了瓷釉的熔化温度,并且在引入质量分数为2%时,低温下形成的液相明显增多,瓷釉流动性增强,提高了网络结构的致密化程度,降低了介电常数和介电损耗。Zhernovaya等[49]在瓷釉引入SiO2-Na2O-CaO(SNC)为主的玻璃粉,使搪玻璃的烧成温度从1 000~1 150 ℃降至950 ℃。同样Adediran等[50]在陶瓷中引入质量分数为10%的合成玻璃棉作为助熔剂,使陶瓷在700 ℃左右时的网络结构更加致密,陶瓷成品的力学性能也得到提高。

2.5 氟化物

氟化物如冰晶、萤石等,可作为低熔点化合物来降低瓷层的搪烧温度,赋予瓷面良好的光泽,同时提高瓷釉的密着性能[51]。在瓷釉网络中,CaF2作为强网络改性剂,大大分解了桥氧,导致搪玻璃的熔化温度急剧下降,玻璃化温度从高温趋向低温。涂欣等[52]向瓷釉中引入质量分数为0.5%~1.0%的氟,不仅能加快熔制,而且使液相更加均一稳定。Yu等[53]研究发现在搪玻璃涂层中添加质量分数为2.5%的CaF2,不仅降低了烧成温度,而且使304不锈钢具有了高抗液态铝腐蚀的能力。

搪玻璃在烧制过程中,除了需要通过助熔剂降低温度外,还需要一类助剂使搪玻璃釉与金属基体紧密相连,这样制出的搪玻璃既具有金属材料的易加工、塑性好、热导率高等优点,又具有无机非金属材料的耐腐蚀、绝缘、耐热等特点,这类助剂就是密着剂。

3 密着剂

搪玻璃釉与金属基材之间的结合程度是影响搪玻璃性能的一个关键因素。密着剂与金属基体不仅能够发生简单的机械连锁,而且还会发生化学反应,在界面处产生大量突出的树枝状和锚状结构,以此来增强瓷釉与基材的结合程度[54]。搪玻璃的热膨胀系数也影响密着效果:当搪玻璃的热膨胀系数低于或等于金属基体时,密着效果好;若搪玻璃的热膨胀系数高于金属基体,在降温过程中,两种材料的收缩速度相差较大,导致涂层表面变形,瓷釉脱落[55],密着效果差。因此,需要选择合适的密着剂来调节搪玻璃的热膨胀系数。

3.1 CoO

以CoO为密着剂的搪玻璃釉在高温下能够促进基体表面上铁氧化物层的熔解。在搪烧过程中,首先基体的氧化物层熔解,然后搪玻璃釉中的钴与基体发生化学反应,分别产生三价铁和二价铁,并且二价铁与钴离子形成铁钴合金。

Fe(steel)+Co2+(glass)Fe2+(glass)+Co(interface)

(1)

5Fe2++Co2+(glass)Fe-Co(interface)+4Fe3+

(2)

Cha等[56]发现在引入CoO后,金属基体和搪玻璃涂层之间的界面上形成了明显的铁钴枝晶状合金,这些枝晶相互连接形成锚点,使两者的接触面积增大,从而提高了密着性。而且CoO的加入打破了原有的搪玻璃网络,使搪玻璃在较低温度时更易流动,提高了搪玻璃的润湿性。同时,Chen等[57]发现,为了形成起密着作用的锚状铁钴合金,首先需要Co2+在搪玻璃釉中均匀分布,其次应使Co2+扩散到金属的路径尽可能短,最后Co2+移动到金属表面时应立即与Fe2+发生反应,这样制备的搪玻璃在落锤冲击试验中才能表现出优异的抗冲击性能。

3.2 NiO

搪玻璃釉中加入NiO可以大幅度提高搪玻璃的密着强度。在高温熔制过程中,金属基材上的氧化铁以较低的速率熔化在搪玻璃釉中,而NiO的引入促进了金属、氧化物、瓷釉元素的相互扩散,使搪玻璃与金属之间形成了良好的过渡层结构,两者通过过渡层紧密结合在一起,增强了金属基材与瓷釉之间的密着性[58]。Cha等[59]研究发现,随着纳米NiO添加量的增加,搪玻璃釉中的NiO可在高温下被基材表面上的Fe2+还原,形成铁镍合金,使铁晶格变形并相互扩散,因此铁离子既可以通过离子键连接到瓷釉上,也可以通过金属键连接到金属上。含NiO的瓷釉能在晶体的成核和生长阶段形成更多的树枝晶,产生过渡层,提高密着性。而且引入纳米NiO后,成品中气泡密度减小,搪玻璃与金属界面中的气体压力降低,对减少鱼鳞现象有积极作用。钱蕙春等[60]在一定烧成温度和时间下通过磨加的方式向瓷釉中添加质量分数在0.4%~1.0%的超细镍酸锂晶体,发现晶体的引入促进了搪玻璃与金属界面形成相互镶嵌的结构,提高了搪玻璃的密着强度,并在落球冲击试验中达到欧盟1级标准。

在对以上2种不同密着剂的密着机理进行探讨时发现,NiO和CoO的加入都提高了瓷釉与金属基体的黏附性[61]。Fe-Ni形核需要的Fe2+浓度比Fe-Co形核需要的更低,所以含NiO的搪玻璃涂层在界面处产生的Fe-Ni合金沉淀比含CoO的搪玻璃涂层在界面处产生的Fe-Co合金沉淀多[62]。对于含NiO的瓷釉,在烧制时大量的微合金从搪玻璃与金属基体的界面生长,构成连续的过渡层,提高密着性;对于含CoO的瓷釉,最初是在微合金的下方形成独立的枝晶,随后独立的枝晶相互连接形成锚状结构,改善了界面的粗糙度,并显著提高了搪玻璃与金属基体之间的结合强度[63]。

3.3 其他密着剂

张大明[64]在瓷釉中掺入BaO,BaO的反应活性高,能降低低温时瓷釉的黏度,因此加快瓷釉中各成分的扩散速度和反应速度,使瓷釉完全浸润金属基体,为基体上的过渡元素提供配位氧离子,从而在界面上形成稳定的多面体配位结构,提高对金属基体的密着性。Branzei等[65]在以Ni-18Cr-12W合金为基体合成的搪玻璃中,向瓷釉中引入了微米级Cr2O3,经过不同温度、不同时间的烧制,Cr2O3在基体与瓷釉的界面处会发生选择性还原,电离出不同价位的铬离子,Cr2+比Cr3+具有更大的流动性,因此界面生长为CrO颗粒。随着加热温度或持续时间的增加,界面逐渐增厚且呈现出更多黏附在基体上的锚定点,附着力显示出约100%的增强,硬度也较纯基体有所提高。有学者[66]对锑钼密着剂进行了研究,发现Sb2O3的加入不仅可以提高密着性,而且能抵抗钢板表面的电化学腐蚀;而Mo2O3的引入既能促进密着性,又能降低熔体表面张力。Ling等[67]在含Sb-Mo熔块和NiO熔块中分别加入质量分数为0.25%的纳米Al2O3粉,由于在烧制过程中温度达不到Al2O3的熔点,纳米Al2O3粉可以作为枝晶生长所必需的形核中心。此外,纳米Al2O3粉具有较高表面自由能,更容易在表面成核,所以枝晶数量和基体结合点均显著增加,大大提高了Sb-Mo搪玻璃、NiO搪玻璃与基体的结合强度,并且在压力试验中表现突出。舒明勇等[68]将煅烧尾矿、钒酸钠与硼酸制备成V2O5助剂,引入到未添加选钛尾矿的瓷釉中,V元素在基体与釉层界面上生成Fe-V合金相,促进了Fe和FeO的熔融与扩散,界面上的岛、锚状物显著增加,使Fe-V合金相结合更加紧密,从而增强密着性,并且釉面光滑平整,内部气孔少,硅氧网络的致密度和耐酸性得到进一步提高。Shu等[69]在釉料中引入质量分数在15%~20%的玻璃粉,烧结过程中玻璃粉熔融形成一个连续的[SiO4]网络结构,增强了搪玻璃涂层的密着性。在高温下瓷釉形成稳定的NaAlSiO4晶相,显著提高了其在H2SO4溶液中的耐酸性,使搪玻璃具有优良的耐酸性。综上所述,将助熔剂和密着剂的适用范围及效果汇总于表1中。

表1 助熔剂和密着剂的适用范围及效果汇总Table 1 Summary of application scope and effect of fluxes and adhesives

4 结语与展望

搪玻璃作为一类重要的无机涂层,在性能上具有抗氧化、耐高温、耐腐蚀等优点,并且在化工设备、医疗器械等方面有广泛应用。搪玻璃釉的成分决定着最终搪玻璃设备的性能。助熔剂的引入不仅打破了瓷釉的连续网架,降低了熔化温度,而且提高了搪玻璃化学稳定性和机械强度。密着剂的引入使搪玻璃涂层与金属基体在简单物理结合的基础上发生化学反应,通过瓷釉与金属基体在熔融状态下发生化学反应产生合金,使两者结合更加紧密,不容易引起脱落,这样搪玻璃既可以发挥出涂层的优点,又能兼具金属基体的机械性能。

在实际工业生产中,助熔剂和密着剂在不同环境下的配比及后续的搪烧工艺也影响搪玻璃的性能,因此需要研究人员针对不同条件下的各项工艺进行把控,从而设计出性能更加优异的搪玻璃产品。