灰铁倒流壳内流道涂瓷釉的实验研究

2022-05-12李刚

李 刚

(杰泊机械贸易(上海)有限公司,上海200050)

0 引言

泵是控制和辅助液态介质的传送装置,在世界范围内具有非常广泛的应用。 例如,日常生活中的自来水输送、污水的处理,到石油、天然气的采掘和输送,再到核工业的污水处理。 目前,国家规划的2035 年碳中和目标提出了节能减排的要求。 提高泵的性能和循环使用能减少碳排放。

泵是由倒流壳和叶轮共同装配完成,提高倒流壳的表面光洁度可以减少工作面的摩檫力。 潜水泵的主要性能是扬程,内部的表面光洁度提高可以使得深井泵的扬程提高20%以上。 此外,涂瓷釉可以防腐蚀,从而提高产品的使用寿命[1-3],更重要的是,瓷釉的可修复性强,可节约制造成本。

目前,内流道涂瓷釉的工艺已经正式进入量产,但是瓷釉和倒流壳的材料属性不同,而且倒流壳内部结构复杂,形状不均匀,金属和非金属具体的热膨胀系数、冷收缩系数,釉面的熔点和灰铁的熔点也不一致。 液态的瓷釉浆具有流动性,怎样让瓷釉浆均匀涂在内流道,用怎样的冷却方式,在烧结的过程中产品的摆放,烧结的温度控制以及温度的保持等问题需要深入研究。 本文将通过瓷釉原材料配比、涂刷方式、烧结温度和保温时间对涂瓷釉工艺进行详细的说明。

1 实验材料和方法

1.1 瓷釉配方调制和瓷釉涂刷方式

玻璃料占比45%左右、石英占比6%、黏土占比3.6%、水占比49%,其他则为添加剂。 使用虹吸炉使得浆液均匀地分布在内流道上,用标准尺检测配料是否合格。

1.2 不同温度下瓷釉涂层的附着力和瓷釉烧结温度的控制

试验中所用瓷釉涂层成分如表1 所示,倒流壳叶片采用长度10 mm 的Class 30 灰铁材质。 试验前将倒流壳进行喷砂抛丸处理,达到表面光洁度Ra3.2,待表面干燥后将涂层倒流壳移入高温炉,升温至500 ~800 ℃,保温30 min 后,自然冷却至室温,获得高温烧结后的瓷釉涂层倒流壳。 将烧结后的活性瓷釉涂层倒流壳切割成两段,在一端的倒流壳叶片表面连接通电导线。 7 种不同温度各制作试块进行拉力试验后做比较实验。

表1 瓷釉配方

1.3 倒流壳涂瓷釉

温度分别设定在500 ℃,550 ℃,600 ℃,650 ℃,700 ℃和750 ℃时,分别烧结30 min,然后根据肉眼观察其结果。

2 实验结果

2.1 配料的实验结果及分析

因为叶片的薄壁面,在烧结的过程中薄壁的地方与瓷釉的热膨胀系数相差较大,根据不同的产品调整浆液中的膨润土成分,最终以表1 所示的配比为最合适的配方,配方在容器中搅拌2.5 h。 瓷釉配料按照以上方法配成浆液以后需要用标准尺蘸上后检测釉料的质量,控制在55~58 g。 配料的研制同样要和烧结的温度同时匹配才能得到想要的釉面。 涂刷在倒流壳表面后通过750 ℃左右的高温将其烧结在倒流壳表面,能有效提高耐腐蚀能力。

2.2 涂刷均匀釉面的结果及分析

使用虹吸的容器,把倒流壳放入液态瓷釉中,虹吸容器制造负压后,倒流壳会缓缓地吸入壳体中,在稳定的压力下,瓷釉吸附的效果更好、更均匀,不会造成局部地区堆积重叠,可以减少产品的缺陷。 虹吸涂好瓷釉后,自然冷却20 min,用肉眼检测内部瓷釉涂层是否均匀,如果有不均匀的地方,需要用刷子涂刷保证瓷釉涂层的均匀性。 涂刷均匀以后,要等到釉面完全干燥(浅灰色表示完全干燥,深灰色或者深灰色的斑点没有完全消失则表示没有完全干燥),干燥之后用气枪把倒流壳表面的残渣吹干净,然后整齐有序地摆放到焙烧炉中,马上进行烧结,即可以得到满意的效果。

在不同温度下瓷釉涂层的附着力随着温度的变化基本没有什么影响(见表2),分别在500 ℃,550 ℃,600℃,650 ℃,700 ℃,750 ℃,800 ℃对联结强度进行测试,随着温度的升高,所有试块的强度均超过了14 MPa。

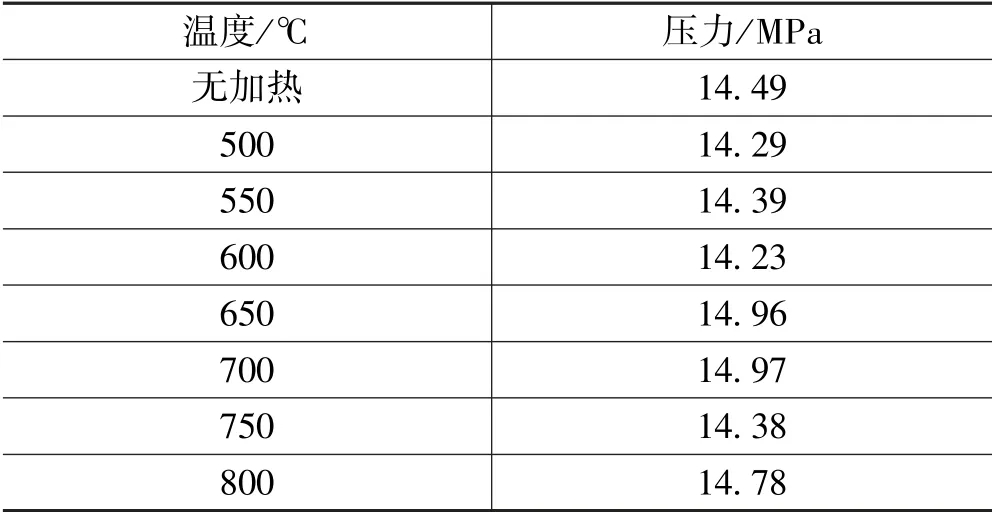

表2 压力检测

2.3 最佳烧结温度的实验结果及分析

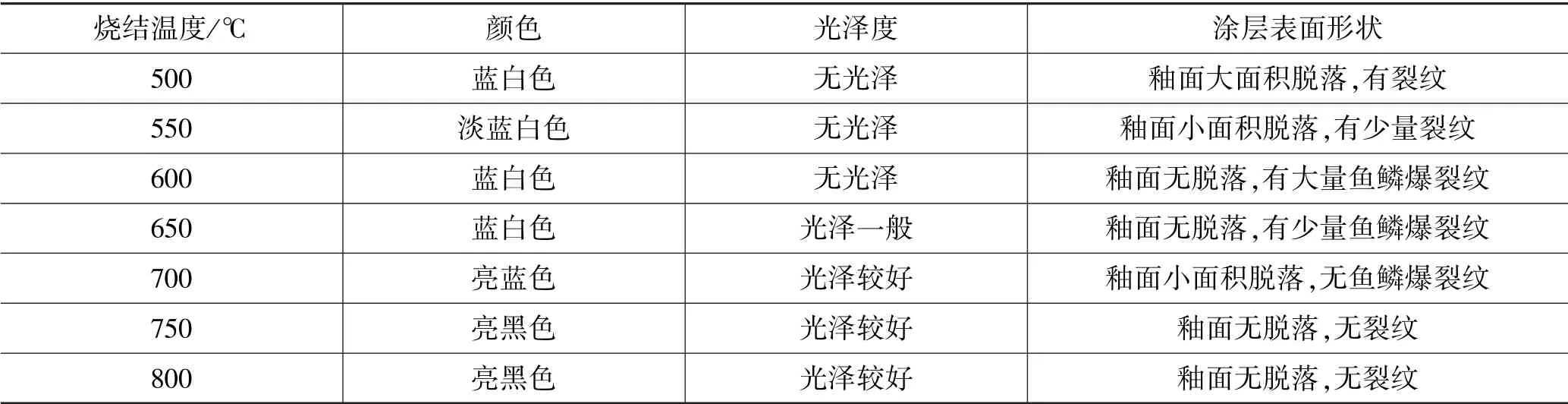

把烧结温度分别设定为500 ℃,550 ℃,600 ℃,650 ℃,700 ℃,750 ℃,800 ℃,观察其颜色和光泽度(见表3)。 发现500 ℃时,瓷釉为蓝白色,无光泽,釉面大面积脱落,有裂纹。 发现550 ℃时,瓷釉为淡蓝白色,无光泽,釉面小面积脱落,有少量裂纹。 发现600 ℃时,瓷釉为蓝白色,无光泽,釉面无脱落,有大量鱼鳞爆裂纹。 发现650 ℃时,瓷釉为蓝白色,光泽一般,釉面无脱落,有少量鱼鳞爆裂纹。 发现700 ℃时,瓷釉为亮蓝色,光泽较好,釉面小面积脱落,无鱼鳞爆裂纹。 发现750 ℃时,瓷釉为亮白色,光泽较好,釉面无脱落,无裂纹。 由此得出结论:700 ~800 ℃为金属和非金属的最佳结合温度。

表3 涂层性能比较

2.4 灰铁倒流壳瓷内流道釉面修复

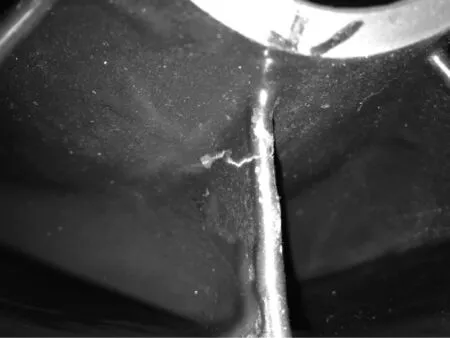

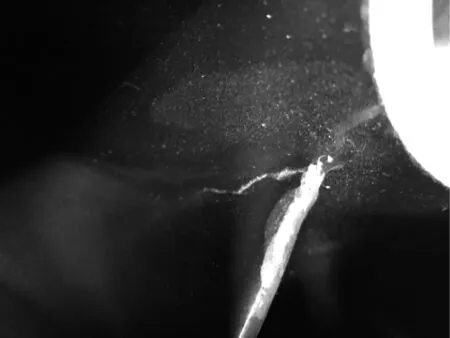

倒流壳涂瓷釉后由于倒流壳是灰铁材料(金属材质),而瓷釉是非金属,这样金属和非金属存在不同的膨胀系数和不同的热性能。 即使在严格控制制造工艺和制造设备稳定性的情况下,还是有15%左右的不合格率(见图1—2),需要有完整的改进措施。 如果这些问题得不到修复,会影响泵的性能。

图1 叶片根部出现瓷釉裂开

灰铁倒流壳内流道涂瓷釉研发修复方案:(1)涂硬的金属漆在叶片的根部部位,使得修复部位和本体具有相似的表面光洁度,没有色差;(2)抛丸去掉原来的瓷釉,重新涂瓷釉。

图2 叶片定部出现瓷釉脱落

如图3 所示,叶片上出现了斑点和密密麻麻的小突起。 原因分析:内流道没有清理干净。 解决方案:重新抛丸喷砂去掉内流道原有釉面,重新抛丸使得内流道表面光洁度达到Ra3.2 ~6.3 后重新涂瓷釉。

图3 叶片上出现斑点和小突起

3 讨论

抗腐蚀性能是研究瓷釉的重要方向。 对于腐蚀性倒流壳的耐久性设计,氯的入侵是必须考虑的问题。 腐蚀性的液体中一般含有氯离子,侵入倒流壳本体后由于倒流壳非常容易生锈,导致灰铁锈蚀,缩短倒流壳使用寿命。 在倒流壳表面添加保护层,隔断腐蚀性离子入侵,是阻止生锈最直接、最有效的方法之一。 瓷釉涂层是一种新型无机盐陶瓷涂层,涂刷在倒流壳表面后通过750 ℃左右的高温将其烧结在倒流壳表面,能有效提高耐腐蚀能力;同时瓷釉涂层原料容易得到,成本低,可以用在腐蚀性的环境中,非常具有应用前景。

通过对非金属瓷釉和倒流粘接性的研究,400 ℃烧结后活性瓷釉涂层以颗粒的形式聚集在叶片表面,涂层成分之间没有相互反应生成致密的保护层。 由于涂层颗粒只是以堆积的形式存在,烧结后的涂层没有与倒流壳叶片紧密粘接,二者之间存在间隙[4]。 经800 ℃烧结后,颗粒已相互反应融合形成整体,涂层各成分在此温度下反应产生大量结晶体。 800 ℃涂层从倒流壳叶片向环氧方向依次可分为以下几个特征区域:氧化膜延伸区、环向孔洞、针状晶体、斑状晶体。 涂层环向孔洞主要分布在距叶片200 μm 范围内[4],孔洞内无碳元素分布,因此推断均为封闭孔。分别对涂层各层物质进行元素分析,统计各层物质含量最高的3 种元素分别为:叶片氧化膜延伸区(铁、硅、氧)、环向孔洞周围黑色物质(铁、硅、氧)、针状晶体1(铁、硅、氧)、斑状晶体(铁、氧、镍)、针状晶体(铁、氧、猛)。 在叶片氧化膜区域发现了本属于涂层的硅、钙等元素,在涂层内部发现了本属于倒流壳叶片的铁、锰等元素,叶片-涂层界面变得模糊、破碎,这说明在800 ℃烧结条件下,叶片、涂层相互渗透、融合,二者紧密结合形成不可分割的整体[4-5]。

按照本文提到的瓷釉配方进行配比,所有的毛坯在涂瓷釉之前都必须经过内流道的清理,通常会选择喷砂处理使得内流道的表面光洁度达到Ra3.2,粗糙度达不到要求会造成瓷釉的粘接性能差。 瓷釉配料按照以上方法配好成浆液以后需要用标准尺蘸上后检测釉料的质量,需要控制在55 ~58 g。 进行内流道的瓷釉喷涂,喷涂以后100%检测内流道中的釉是否完全涂好、瓷釉是否均匀。 不均匀的地方用刷子蘸上釉以后刷在不均匀的表面上,放到炉中烧结,温度达到700~800 ℃后保温2 h。