孔隙可调控多孔铜粉的气相去合金制备及性能研究*

2022-09-08马若岚熊定邦范根莲谭占秋李志强

马若岚,熊定邦,范根莲,谭占秋,李志强

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

0 引 言

得益于大比表面积、小密度、良好的传导性和其他特殊的物理和机械性能,多孔铜在化学催化、能源传输、分析传感等领域有着越来越广泛的应用[1-3]。Li等以Al75Cu25为前驱体合金,采用化学去合金工艺制备了具有分级网状结构的多孔铜,可用作高灵敏度的葡萄糖传感器[4]。孔隙结构提供了快速传输路径,同时增加了材料功能化表面积,提高了对葡萄糖的电催化活性。Shin等以纯铜阴极为基底,通过电化学共沉积铜和锡的方式,获得了三维多孔Cu6Sn5合金[5]。该多孔合金用作电极时具有高可逆容量和循环次数,同时得益于独特的多孔结构和大比表面积,可实现快速传质和表面反应。除了直接作为功能材料以外,多孔铜还可用于其他活性材料的载体,增加反应位点,提高反应效率[6]。目前多孔铜的制备大部分都应用于块体铜材,根据尺寸效应可以合理地预期,多孔粉末能够获得更多的比表面积和活性位点,具有多孔结构的粉末有更广阔的应用前景。但是现有研究中对多孔铜粉制备工艺的关注较少,这是因为粉末的理化特性与块体材料有较大区别,一些常用于块体多孔铜制备的定向凝固法、牺牲模板法、氢气发泡法等工艺并不适合用于制备多孔粉末[7-9]。去合金化工艺是可以同时应用于块体和粉末多孔铜制备的有效手段,其原理是通过选择性地去除合金中不需要的成分,使残余成分自行积累聚合而形成多孔组织[10]。Sun等采用气相去合金的工艺,利用元素饱和蒸汽压差异,将商用黄铜粉经一定温度真空处理后获得了具有微米级孔隙的多孔铜粉[11]。研究提出了孔隙形成的可能机理,但没有就粉末在气相去合金过程中的特性演变和结构调控进行详细探讨。相比于化学去合金,气相工艺具有过程简单,适用范围广,不产生化学试剂污染,适合批量生产等优点,而且可以获得孔隙尺寸更大的多孔结构[12]。此外通过球磨粉末的方式,进一步增加粉末表面积,促进元素均匀化,有助于获得更稳定的微米级孔隙。球磨过程引入的晶界和位错等缺陷,也有利于促进原子扩散,提高去合金速率,缩短工艺时间,减少生产成本,节约能耗。对此,本文以球磨后铜锌合金粉末为去合金前驱体,研究了气相去合金温度、时间、合金成分以及粉末变形程度对多孔粉末结构的调控机理,阐明了粉末去合金化过程的热/动力学原理,为其他多孔粉末的制备提供了实验基础和分析遵循。

1 实 验

1.1 材料制备

实验中用到的商用不规则形貌黄铜原料粉末由博格斯纳米技术(宁波)有限公司提供,平均粒径为22 μm左右,纯度>99.8%,具体成分见表1。

将50 g合金粉、0.5 g研磨助剂硬脂酸和1 kg不锈钢磨球同时加入到球磨罐中,在Ar保护的氛围下以250 r/min的转速共研磨4 h,得到球磨后的合金粉末。粉末的气相去合金过程在真空烧结炉中进行(真空度<10-2Pa)。根据纯Cu和Zn的饱和蒸汽压数据(表2),设置了3组不同的去合金温度(500,550,600 ℃)和5组去合金时间(10,20,40,60和120 min)作为实验变量以考察去合金温度和时间对粉末去合金行为的影响。

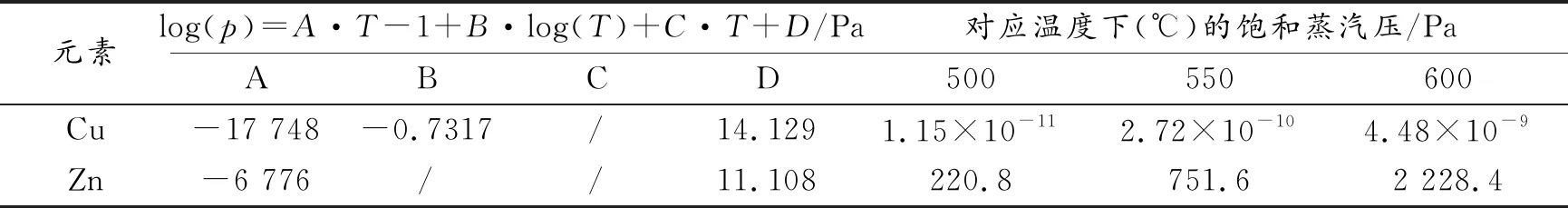

表2 纯Cu和Zn的饱和蒸汽压数据[13]

1.2 分析表征

采用电感耦合等离子体发射光谱仪(ICP, Thermo iCAP6300)对原料合金粉末和部分去合金样品的成分进行准确测定。采用扫描电子显微镜(SEM,RISE-MAGNA,Tescan)和配备的能谱仪(EDS)对去合金前后粉末表面形貌和化学成分进行了分析和表征。利用Image Pro Plus软件分析统计不同去合金条件下平均表面孔径和表面孔隙率。采用X射线衍射仪(Rigaku D/Max-2500)对粉末的相组成和位错密度等信息进行检测和分析。采用场发射透射电子显微镜(TEM, FEI Talos F200X G2)对粉末中的位错组态以及细节微观特征进行进一步表征。

2 结果与讨论

2.1 去合金时间的影响

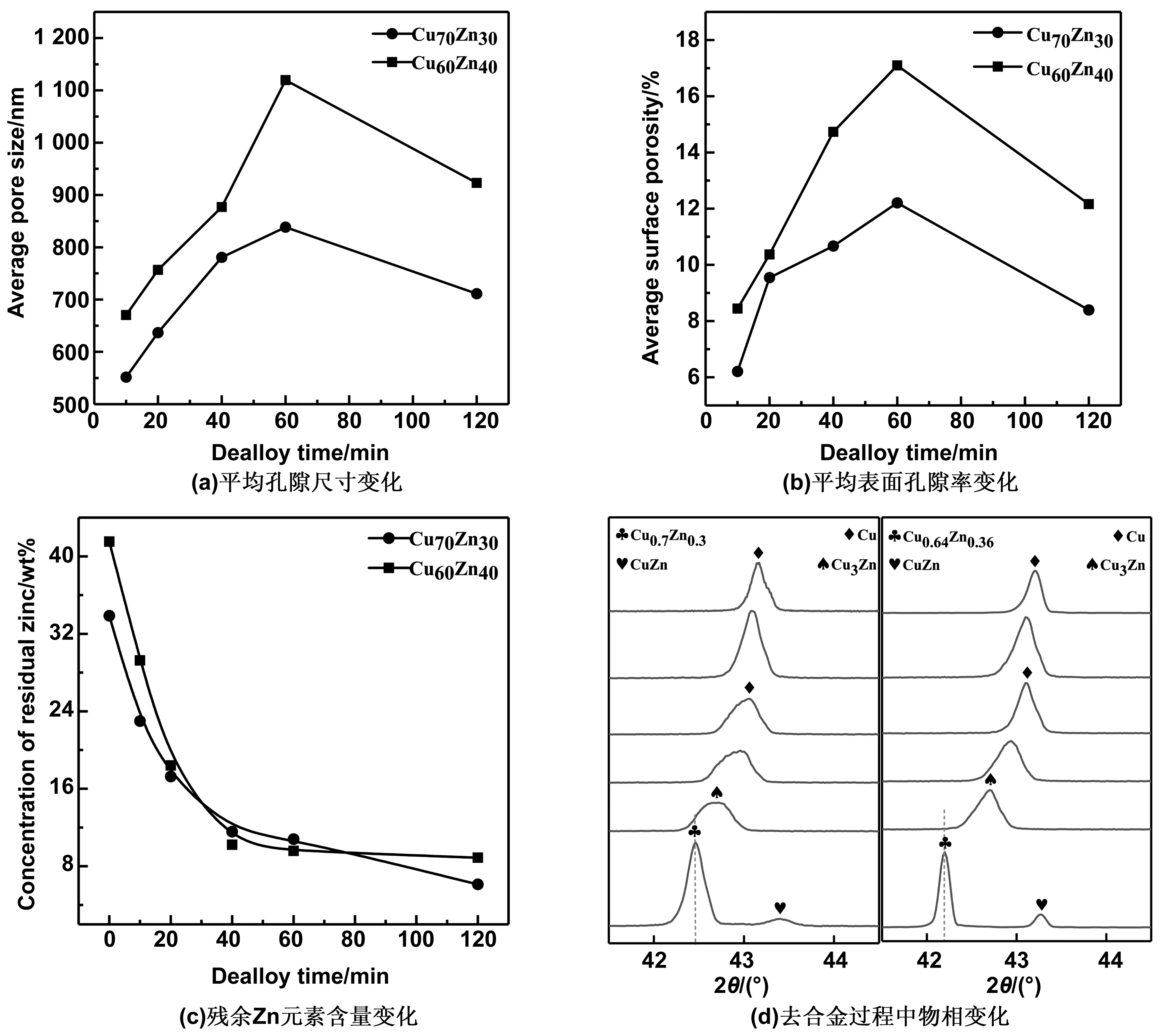

从图1(a)-(c)可以看到,球磨后的合金粉末呈片状,表面积进一步增大。去合金开始后,Zn原子发生选择性升华,在粉末表面形成孔隙。随着去合金时间从10 min增加到60 min,粉末表面的孔隙逐渐粗化,平均孔径大小从670 nm增加到1 120 nm,表面孔隙率也不断提高,去合金60 min时表面平均孔隙率为17%左右。与此同时,残余Zn含量变化曲线在10 min到60 min的去合金时间内持续下降(图1(e))。但是进一步延长去合金时间到120 min,图1(d)中平均孔隙尺寸曲线出现转折点,孔隙开始收缩,伴随着平均孔径和表面孔隙率的下降,这是Cu原子体扩散不断进行而引起体积收缩的典型表现[14-15]。图1(f)的XRD图谱表明,去合金过程中物相经历了从固溶体相到中间相最后转变为铜相的演变过程。随着去合金进行,Zn元素不断去除,基体晶格畸变程度减小,晶格常数逐渐恢复,因此右侧放大区域中(111)峰的位置向右移动。到去合金40 min时,晶格畸变明显缓和,晶格常数已经恢复到Cu的误差范围内。

2.2 去合金温度的影响

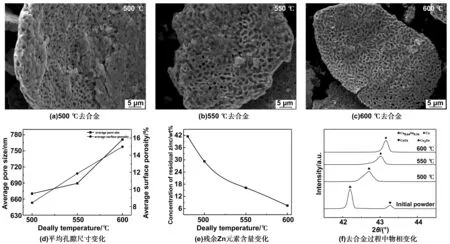

图2(a)-(c)分别为500,550和600 ℃下去合金10 min后粉末表面SEM形貌图像。随着去合金温度的升高,粉末表面平均孔隙尺寸增大,600 ℃下的平均孔隙尺寸较500 ℃增大了15%,表面孔隙率也从8.4%提高到15%。成分变化曲线同样反映出温度越高,Zn原子的去除速度越快的规律(图2(e))。去合金10 min后,600 ℃温度下处理样品中的残余Zn含量迅速下降至7.5%(质量分数)左右,分别约为550和500 ℃下残余Zn含量的1/2和1/4。这是因为Zn的饱和蒸汽压随温度升高而增大,将提供更大的去合金驱动力。同时Zn原子扩散速率提高,加快脱离合金体系,表现为去合金初期Zn含量的迅速降低和表面孔隙平均尺寸的增加。图2(f)中不同温度下去合金10 min样品(111)峰位置的变化进一步确认了Zn去除速率随温度升高而加快的现象。600 ℃下去合金10 min时,(111)峰的位置向右偏移了大约1°,接近Cu(111)峰的标准峰位。

图2 Cu60Zn40球磨粉末在不同去合金温度下去合金10 min的粉末性能变化

2.3 原始合金成分的影响

图3(a)、(b)所示,与Cu60Zn40粉末类似,Cu70Zn30球磨粉末去合金后的表面孔隙也表现出先粗化后收缩的特征。区别之处在于后者的平均孔隙尺寸和表面孔隙率始终更小,在去合金60 min时差异最为明显。图3(c)中二者残余Zn含量变化曲线走势相同,但Cu60-Zn40粉末表现出更快的Zn原子去除速率,去合金40min后,残余Zn含量已经下降到原来的24%。图3(d)左右两侧分别为Cu70Zn30和Cu60Zn40粉末在去合金过程中的XRD(111)峰位置变化。比较后可以发现,去合金10 min后,Cu60Zn40(111)峰位向右偏移量更多(Δ2θ=0.5°),意味着更快的Zn原子去除速率,这与残余Zn含量变化曲线的规律吻合。Cu70Zn30粉末和Cu60Zn40粉末去合金行为的差异可归因于去合金驱动力的成分依赖性。当元素以固溶体形式存在时,其在一定温度下的饱和蒸气压与其在固溶体中的活度有关。热力学数据表明,在500 ℃时,Cu60Zn40粉末中的Zn活度是Cu70Zn30粉末中的2.5倍[16],意味着前者具有更大的去合金驱动力和更快的挥发速度。此外根据菲克第一定律,Zn原子扩散速度与其浓度梯度成正比,Cu60Zn40粉末中Zn含量更高,内部Zn原子扩散到表面的路径具有更大的浓度梯度,可以更快地扩散到表面从而升华去除[17]。

图3 不同成分粉末在500 ℃下去合金后的粉末性能变化

2.4 粉末球磨变形的影响

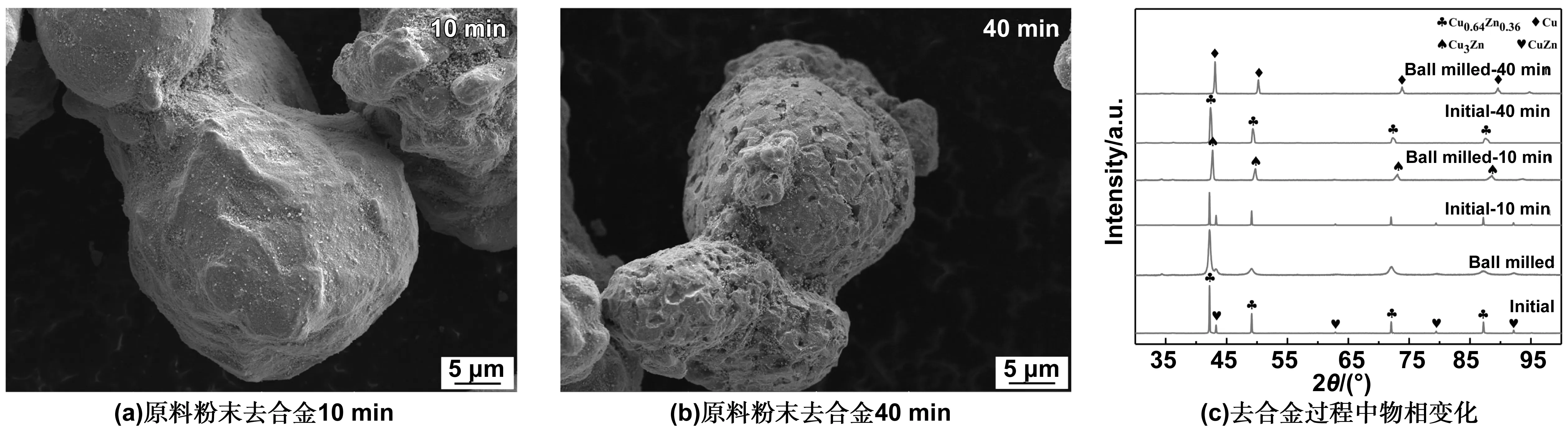

由于球磨过程中的机械变形,粉末内部引入大量缺陷,将促进去合金过程的进行。为了进一步证明,对球磨前后粉末在500 ℃下去合金特性进行了比较。从图4(a)可以看到,原料粉末去合金处理10 min后表面几乎没有变化,这与之前观察到的球磨粉末去合金特性不同。图4(c)中的XRD谱线表明,原料粉末去合金10min前后的物相组成相同。而在去合金球磨粉末中,因为Zn原子更多地脱离合金体系,物相转变为Zn含量更少的CuZn3相。形貌和物相变化的结果证明,球磨过程中引入的缺陷有利于促进粉末真空去合金过程的进行。进一步延长去合金时间到40 min,此时原料粉末表面也出现去合金后的孔隙结构(图4(b))。XRD图谱显示,原料粉末去合金40 min后的物相完全转变为固溶体相,而球磨粉末中的Zn原子进一步去除,晶格常数已经恢复到纯铜的范围。

图4 未球磨原料粉末500 ℃去合金后粉末性能变化

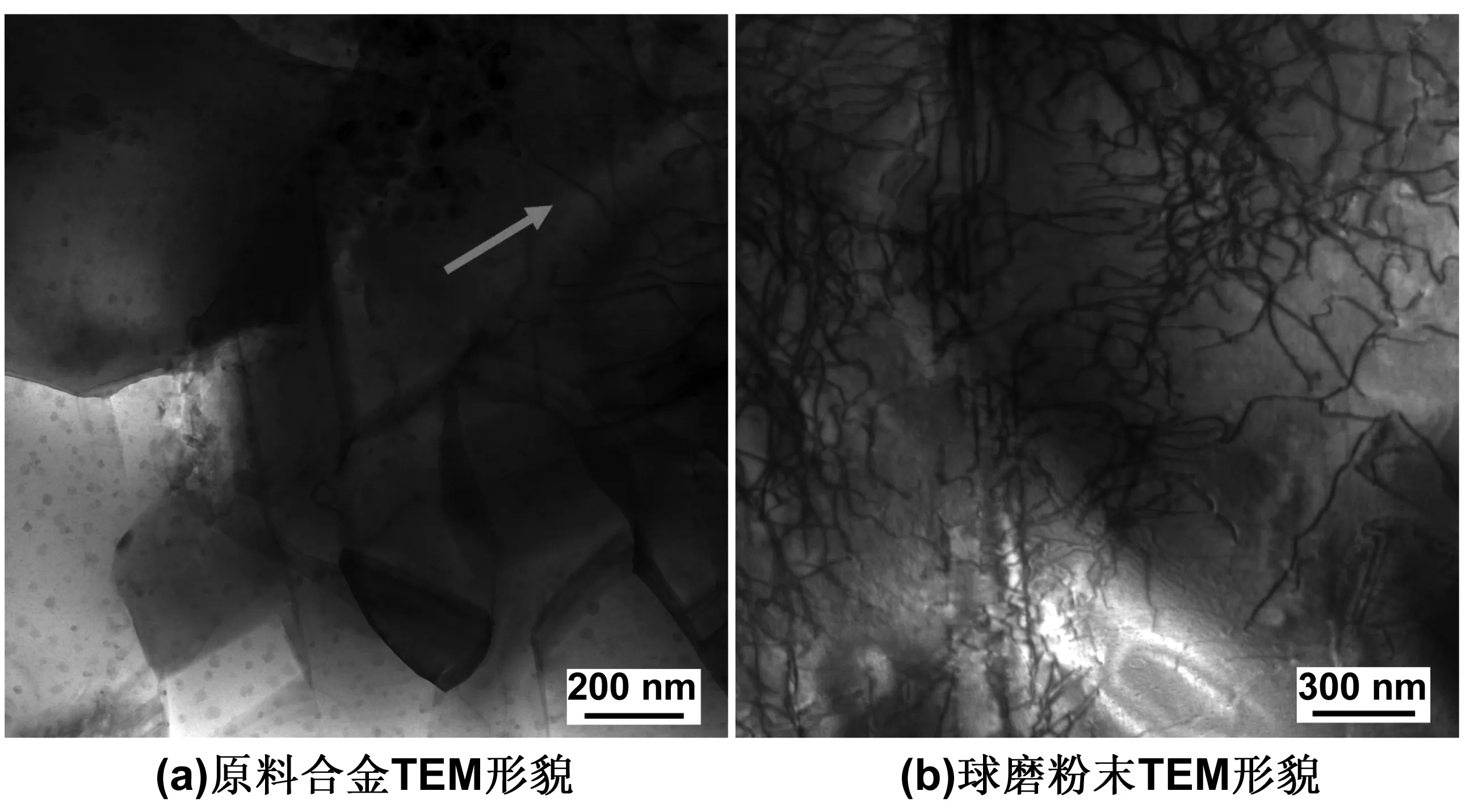

在相同的处理时间内,与直接去合金的原料粉末相比,球磨后去合金粉末具有更多的表面孔隙结构以及更快的Zn原子去除速度,且这种差异随去合金时间进一步增加而更加显著。从图5中的TEM照片可以看到,原料粉末中的位错密度较低,如图5(a)中箭头所示。而在图5(b)中,由于粉末在球磨过程中发生塑性变形,位错密度迅速增加。位错的存在为原子提供了短路扩散通道,提高了扩散速率,促进了去合金过程的进行[18]。

图5 粉末微观组织的TEM图片

2.5 气相去合金的热/动力学分析[19-21]

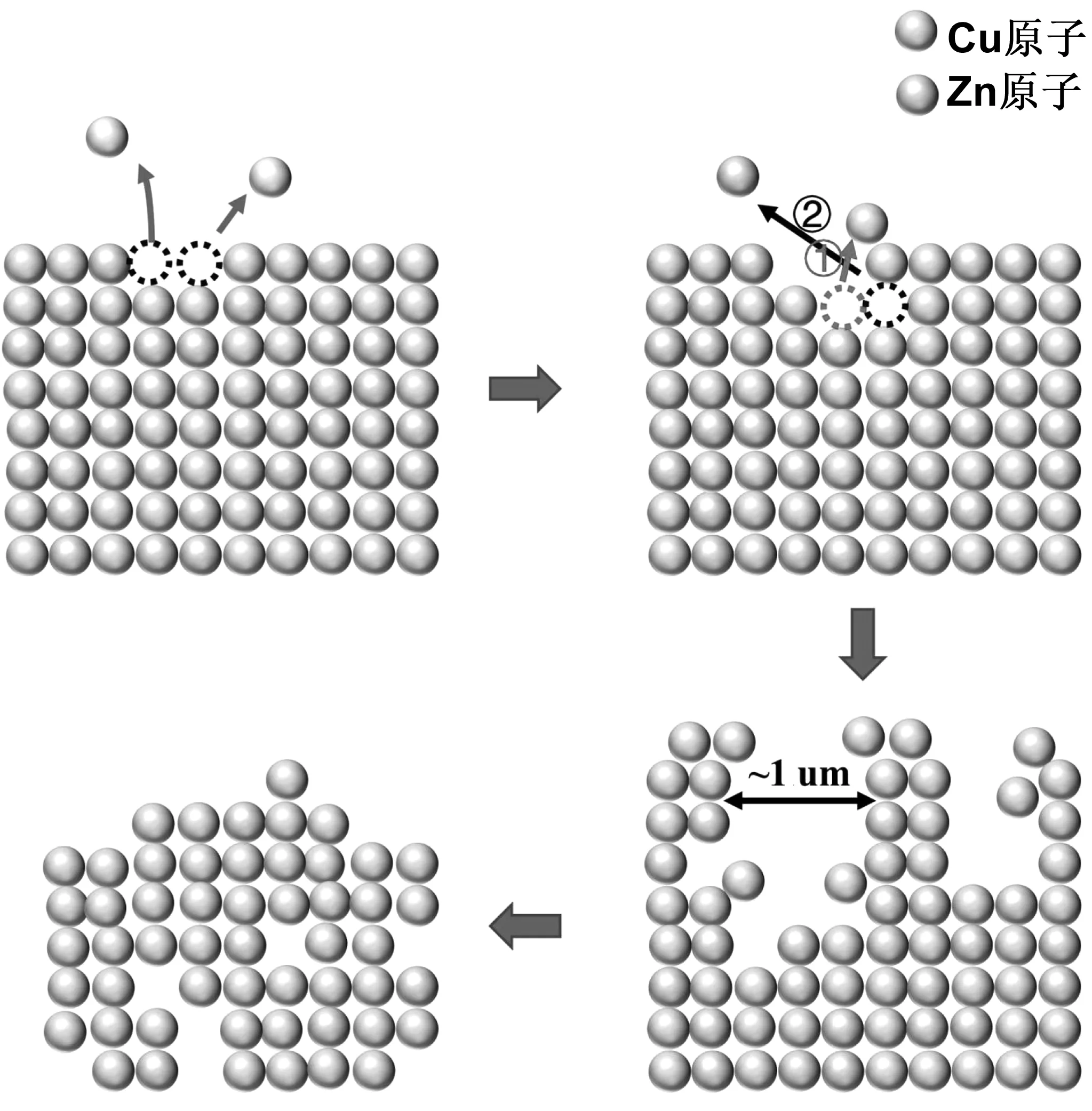

由于合金元素Zn和Cu的饱和蒸汽压之间存在数10个数量级的差异,在一定温度和压力条件下,Zn选择性从合金中升华而去除,留下Cu原子组装形成多孔结构。图6为粉末去合金过程中孔隙结构变化示意图。在高温真空条件下,表面Zn原子获得了足够的能量升华为气相,在其所在位置留下空位,这是去合金发生的热力学条件。邻近空位的Cu原子在表面能的驱动下在表面聚集,开始形成孔洞。由于合金内部和表面Zn浓度梯度的存在,内部的Zn原子向表面扩散。同时,随着表面Zn原子的去除和孔洞的形成,合金内部暴露在真空气氛中的面积增加,促进内部Zn原子的去除和孔隙的进一步发展。稳定结构的孔隙平均尺寸在1 μm左右。伴随着Zn原子扩散到表面升华去除和表面Cu原子扩散聚集成孔,Cu原子的体扩散也在不断进行,引起粉末孔隙结构地收缩。实验中气相去合金中孔隙结构变化是Zn原子去合金驱动力,Cu原子表面扩散和Cu原子体扩散三者互相竞争的结果。到去合金后期,由于残余Zn原子含量降低,去合金驱动力不足,去合金过程难以继续进行,去合金粉末中始终残存一定含量的Zn。此时以Cu原子体扩散行为为主,表现为孔隙平均尺寸的不断减小。此外,由于球磨粉末的表面积大,扩散速度快,事实上还未等孔隙深入发展到粉末内部,Zn原子就已扩散表面而去除,因此实验中得到的孔隙结构并不完全呈现出三维联通的状态。

图6 气相去合金粉末表面孔隙结构变化示意图

在孔隙粗化过程中,平均孔隙尺寸d(t)的变化满足如式(1)[22]:

(1)

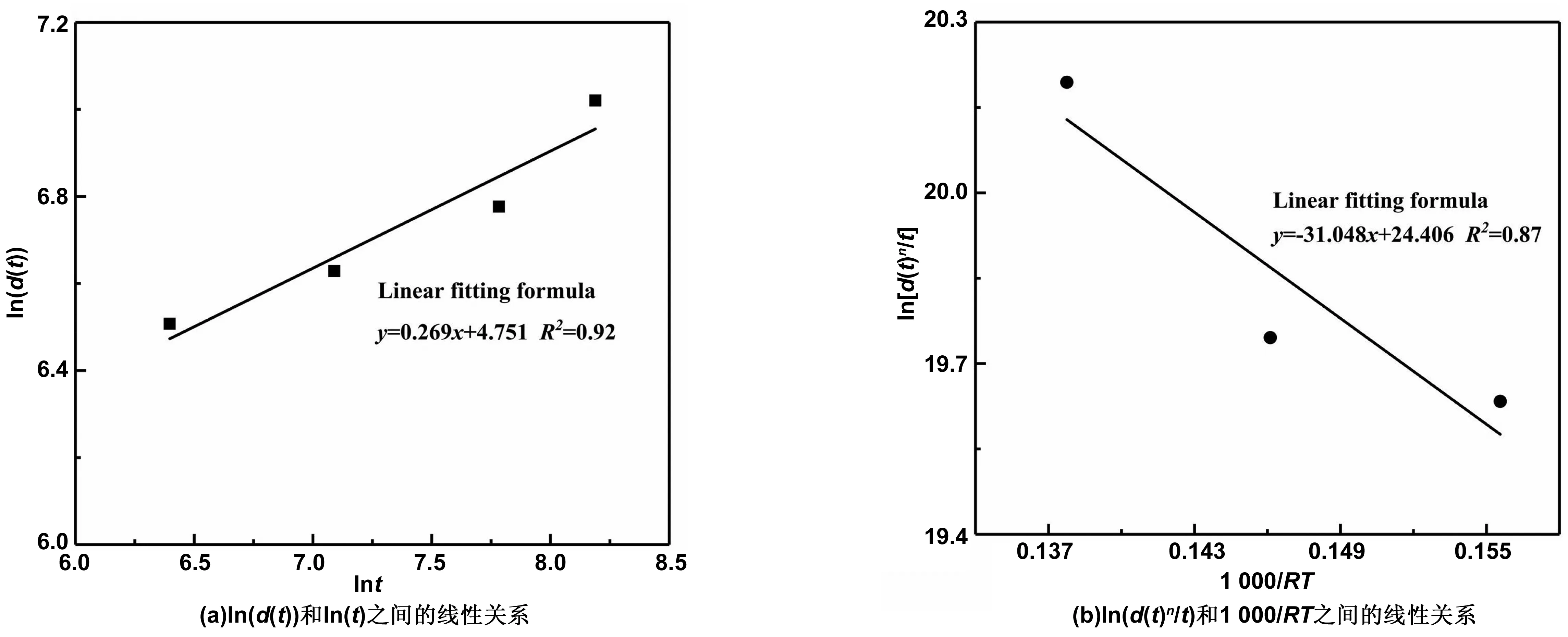

式中:n为孔隙粗化指数,扩散速率Ds=D0exp(-E/RT),K,k0和D0都是常数。E为扩散激活能,R为气体常数,T为去合金温度。利用Cu60Zn40球磨粉末在500 ℃下去合金数据,可以绘制出ln(d(t))和ln(t)之间的关系曲线,如图7(a)所示。ln(d(t))和ln(t)之间表现出良好的线性关系,拟合直线斜率的倒数即为粗化指数n。计算可得n=3.716≈4,意味着孔隙粗化过程是由表面Cu原子扩散主导的热力学过程[22]。

在2.4节中定性讨论了粉末变形对去合金行为的影响,对此可以做进一步的动力学分析。Hart模型指出,因为位错提供的快速扩散通道而等效的有效扩散系数有如式(2)[23-24]:

De=D1(1-f)+Dpf

(2)

式中De为有效扩散速率,也即式(1)中的Ds,D1为晶格扩散速率,Dp为位错管道扩散速率。f为位错区扩散物质的体积分数,其值等于位错密度和扩散横截面积的乘积。通过对原料粉末和球磨粉末的XRD图谱进行拟合,采用Williamson-Hall 方程可以得到晶粒尺寸和微应变信息,进一步地可以计算出粉末中的位错密度ρ[25]:

(3)

(4)

式中:βhkl为布拉格角度为2θ时对应峰的半高宽,k为拟合常数,λ为X射线波长,DG为平均晶粒尺寸,ε为图谱拟合得到的微应变,b为铜的柏氏矢量。扩散横截面积以近圆形位错管道面积计算,其半径用柏氏矢量b的一半近似。通过以上近似计算,得到原料粉末和球磨后粉末中的f值分别为5.757×10-6和4.984×10-4。根据两种粉末在500 ℃去合金40 min后的平均孔隙尺寸数据及式(1),进一步计算得Dp/D1=1.165×104。这一结果充分说明了位错的短路扩散的效果,其扩散速率是晶格扩散速率的104倍。

位错本质上是通过降低扩散激活能起到提高扩散速率的效果。根据式(1)和球磨粉末在不同温度下去合金10 min的平均孔隙尺寸数据,可以估算出球磨粉末表面孔隙粗化过程中的扩散激活能[26]。图7(b)描绘了ln(d(t)n/t)与1 000/RT之间的变化趋势,由拟合直线的斜率可得孔隙粗化过程中的扩散激活能E约为0.322 eV,这个数值小于Cu原子在Cu表面扩散能(0.781 eV)的一半[27]。

图7 去合金过程的拟合曲线

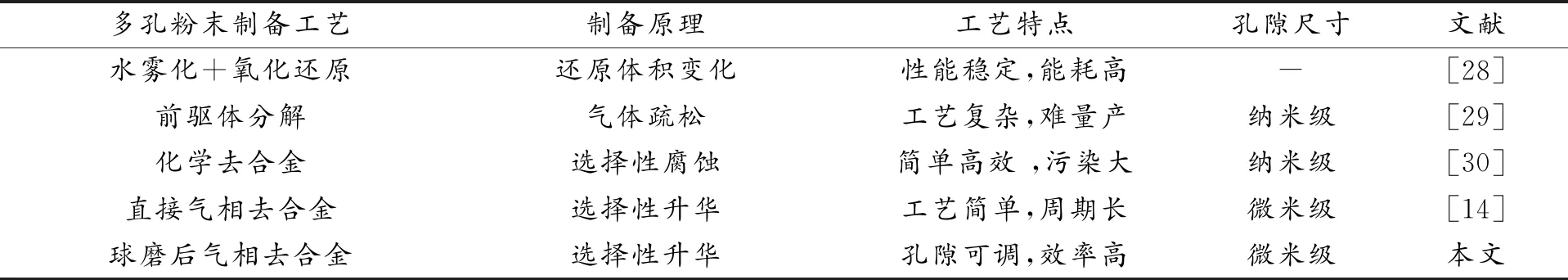

2.6 多孔粉末制备工艺比较

从表3的对比可以看到,采用球磨再进行气相去合金制备多孔粉末的工艺,具有高效快速、孔隙可调、工艺简单的显著优点。气相去合金利用的是元素饱和蒸汽压差异,只需要一定的温度和真空度就可以发生原子的选择性升华而形成多孔结构。而球磨引入的位错等缺陷提供了原子短路扩散的通道,加快了去合金速度,减少了粉末高温处理的时间,进一步简化了工艺流程,节约能耗。工艺过程中挥发元素通过管道抽走,不产生化学试剂的环境污染,只需定期进行设备清理即可。获得的孔隙尺寸为微米级,适合于多孔集流器、多孔纤维电极等多种功能应用。

表3 不同多孔粉末制备工艺及特点

3 结 论

(1)以球磨后铜锌粉末为前驱体,采用气相去合金的工艺,成功制备了具有表面多孔结构的铜粉,表面孔隙率最大达17%,孔径尺寸在0.6~1.1 μm之间。

(2)实验中孔隙结构变化是Zn原子去合金驱动力,Cu原子表面扩散和Cu原子体扩散三者互相竞争的结果。温度主要通过影响去合金驱动力和扩散速率影响孔隙形貌,而时间的影响体现在孔隙先粗化后收缩的变化特征。动力学拟合数据表明,表面孔隙粗化过程受Cu原子表面扩散主导,Cu原子体扩散会引起孔隙结构的收缩。位错通过提供快速扩散通道的方式降低了孔隙粗化过程的扩散激活能,提高了扩散速率,加快了去合金过程的进行。

(3)采用Zn原子含量高的原料粉末,结合高温和短时间去合金的工艺有利于获得表面孔隙尺寸最大,孔隙率最多的多孔铜粉。通过调整工艺参数,可以方便调控多孔粉末的表面结构。