单塔汽提装置汽提塔腐蚀原因分析

2022-09-08黄新泉

黄新泉

(中国石油独山子石化公司研究院,新疆 独山子 833699)

0 引言

某石化公司单塔汽提装置汽提塔T-102B(塔体为不锈钢材质),1995年投入使用,使用期间一直未发生腐蚀泄漏,2007年停用后,单塔汽提装置装置汽提塔T-102(塔体为碳钢材质)替代T-102B投入使用,至2015年检修时,未发生明显腐蚀。

2015年检修后,T-102正常投用,至2017年12月,塔体内部发生局部湿硫化氢腐蚀和冲刷腐蚀,并导致泄漏,且泄漏部位周边伴有明显的鼓泡、开裂等腐蚀现象。T-102发生泄漏后,重新启用T-102B,至2019年4月,T-102B塔相同位置也发生腐蚀泄漏。即2015年大修后,这两个塔均在使用两年左右后,在塔相同部位发生腐蚀并引发泄漏。

1 腐蚀形貌

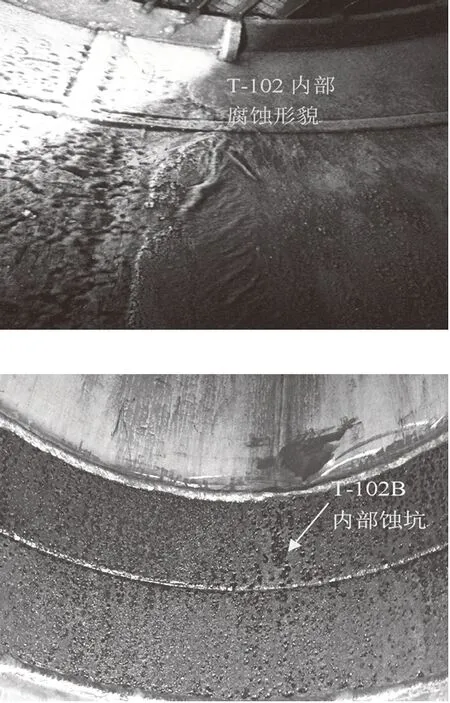

T-102和T-102B塔内部局部腐蚀形貌如图1所示。

图1 T-102和T-102B内部腐蚀形貌

从图1可以看出,汽提塔内部光洁,无大面积腐蚀减薄,局部可见鼓泡、裂纹和蚀坑。查阅设备材质,T-102整体为16Mn碳钢材质,T-102B筒体为1Cr18Ni9Ti不锈钢,由于存在变径,变径筒体和筒体之间用碳钢法兰连接,碳钢法兰内表面有小蚀坑,法兰处测厚,最薄处仅为2.07mm,局部腐蚀严重。T-102B外部腐蚀泄漏部位及形貌如图2所示。

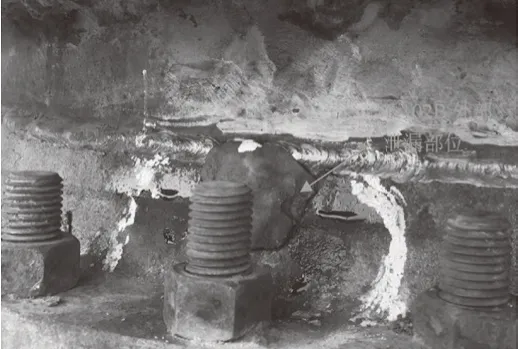

图2 汽提塔泄漏部位和外部腐蚀形貌

从图2可以看出,泄漏部位在φ600筒体中部法兰和塔体焊缝连接处,未明显穿孔,表现为细小裂纹。法兰为碳钢16Mn材质,塔(筒)体为不锈钢321(1Cr18Ni9Ti)材质,存在异种钢焊接风险,但不是发生腐蚀泄漏的主要原因,T-102B自1995年~2007年,平稳运行12年,未发生腐蚀泄漏。外部测厚结果表明,泄漏点附近厚度最小2.07mm,最大5.97mm,不锈钢筒体无明显减薄,厚度约9.5mm。

2 腐蚀机理

2.1 工艺流程简述

单塔汽提装置于1995年建成投产,用于处理老区炼油厂催化、焦化、加氢等装置排放的含硫污水。含硫污水主要腐蚀成份是硫化物和氨,装置通过蒸汽汽提将污水中的硫化物和氨分离出来。单塔汽提采用的是单塔加压侧线抽出工艺流程,再加上分凝和氨精制系统,从而得到经过处理的净化水和纯度较高的液氨。

T-102B汽提塔是利用汽提原理将硫化氢和氨从原料水中汽提出来,酸性水进料分两股:冷进料和热进料,热进料以147℃左右从40层塔盘进入汽提塔,冷进料以40℃左右从塔顶进入汽提塔中,冷热进料比值依据能耗情况控制在1:5-8内,汽提塔中部23层塔盘位置抽出富氨气,受塔底蒸汽气体的作用,硫化氢在塔顶温度较低部位富集,氨从侧线进行了抽出,塔顶位置酸性浓度增大,塔顶连续的有少量的酸性冷进料进入,硫化氢会以水溶液形式存在,从而产生酸性水腐蚀和湿硫化氢应力腐蚀开裂等腐蚀环境。

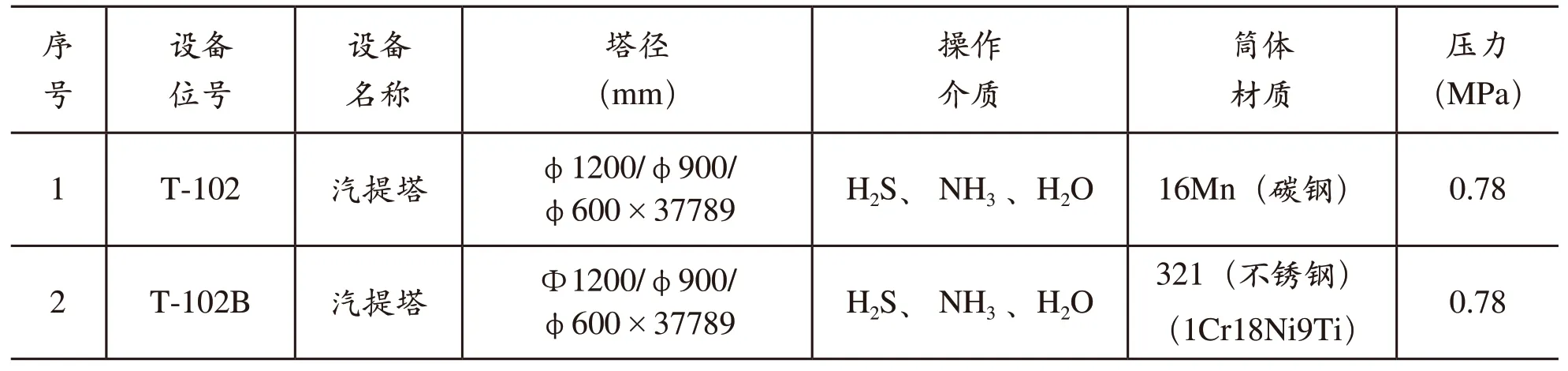

2.2 设备参数及工艺参数

从表1可以看出,原塔T-1 0 2 B塔体设计为321不锈钢(1Cr18Ni9Ti),塔顶压力要求为0.45~0.51MPa,平稳运行12年(1995~2007),更换为碳钢塔T-1 0 2后,仍能平稳运行8年(2007~2015),表明在严格遵守工艺操作的条件下,塔内腐蚀环境不明显。两塔的腐蚀泄漏均发生在2015年后,且两塔均只运行两年左右,即发生相同部位的腐蚀泄漏,表明该部位腐蚀和工艺参数的改变有密切联系。

表1 设备参数

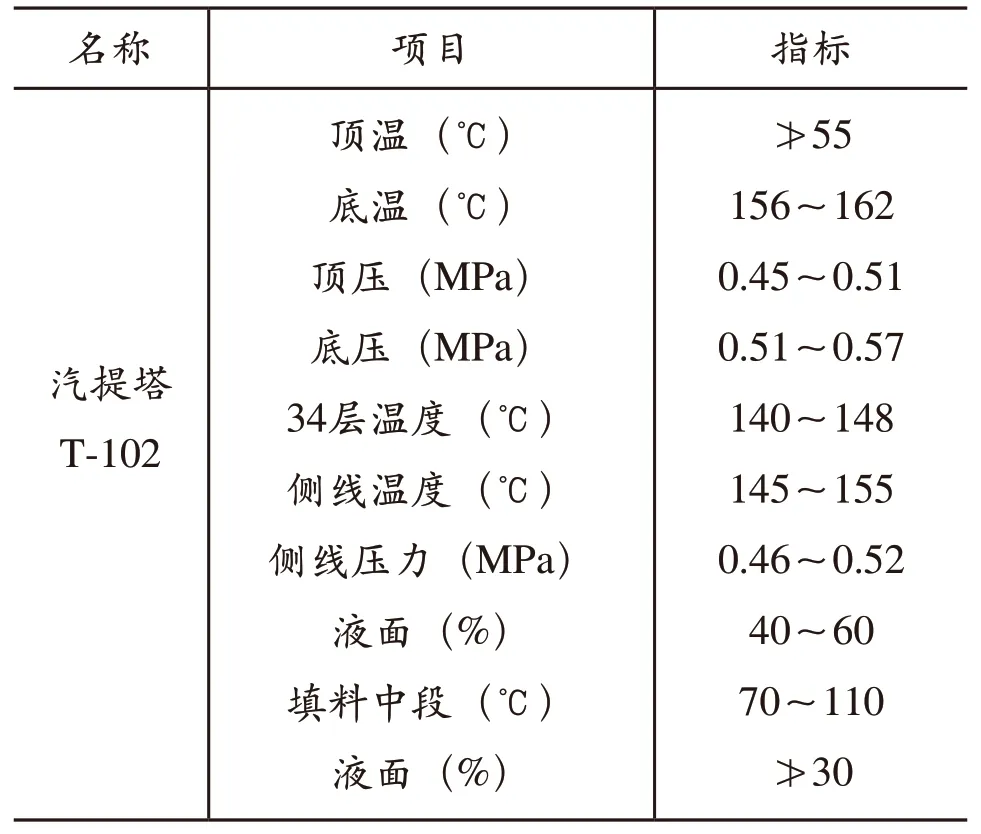

从表2可以看出,T-102汽提塔顶压设计在0.45~0.51MPa之间,但2015年检修后,由于硫磺装置改造,单塔汽提T-102顶压一直保持在约0.54MPa左右,尽管只是压力超出了原规程规定的上限约0.03MPa,但由于湿硫化氢应力腐蚀开裂的条件之一是汽相中硫化氢分压大于0.0003MPa(1),T-102顶压的增加,一方面增加了硫化氢在水溶液的溶解度(常温常压下,1升水大约溶解2.6升硫化氢),加大了硫化氢酸性水腐蚀的可能性;另一方面,间接提高了塔内汽相中硫化氢的分压,加重了湿硫化氢应力腐蚀或氢鼓泡的腐蚀趋势。因此,严格按原操作规程操作,控制塔顶压力是控制发生汽提塔发生湿硫化氢腐蚀的关键。

表2 工艺参数

2.3 腐蚀过程

从腐蚀形貌和工艺参数变化情况看,T-102的腐蚀仅发生在很小的局部范围,和液体分布关系密切,因此,冲刷和湿硫化氢腐蚀环境导致T-102B局部减薄严重;塔顶压力提高并且超出原设计指标上限,加剧了湿硫化氢腐蚀发生的速度。在这两种因素的共同作用下,碳钢材质的法兰在焊缝热影响区域发生局部腐蚀减薄穿孔,并最终引发T-102B局部腐蚀泄漏。

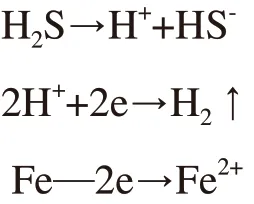

硫化氢在水中电离,形成的湿硫化氢腐蚀机理本质上仍是氢离子的去极化腐蚀,腐蚀反应方程式如下:

湿硫化氢腐蚀,也称湿硫化氢损伤,有四种腐蚀形态,即阴极反生成的活性氢原子扩散至碳钢中产生氢鼓泡(HB)、氢诱发裂纹(HIC)、硫化物应力腐蚀破裂(SSCC)、应力导向氢诱发裂纹(SOHIC),从腐蚀形貌上看,T-102的腐蚀既有氢鼓泡(HB),又有硫化物应力腐蚀破裂(SSCC),是一起典型的湿硫化氢腐蚀案例,值得同类型装置学习借鉴。

尤其值得注意的是,这种腐蚀泄漏仅仅是因为装置未能严格按设计压力控制工艺参数,就导致装置不得不停工,甚至整个炼油局部停工,后果严重;类似的腐蚀案例在某石化公司时有发生,如乙烯装置稀释蒸汽换热器泄漏,主要原因是未严格按操作规程要求,将汽液比控制在1:7的范围内,便于工艺水及时将换热器内的结焦物清洗冲走,避免换热器腐蚀泄漏;苯乙烯装置脱氢尾气凝液系统泄漏,主要原因是由于尾气压缩机进口温度长期在低限运行,露点腐蚀前移,本应发生在不锈钢管束内的凝液露点腐蚀,前移至凝液换热器进口碳钢管线内,导致碳钢管线弯头腐蚀泄漏;这些腐蚀案例表明,严格按操作规程操作是装置预防腐蚀泄漏的重要手段。

3 结论及建议

(1)T-102的腐蚀泄漏是湿硫化氢和冲刷腐蚀共同作用的结果;

(2)塔顶操作压力的提高,加重了T-102塔顶湿硫化氢腐蚀环境,加剧了湿硫化氢腐蚀开裂的发生,是T-102产生腐蚀泄漏的直接和主要原因;

(3)该部位的腐蚀具有普遍性,焊缝热影响区由于应力和湿硫化氢腐蚀环境的存在,均可能发生不同程度的湿硫化氢应力腐蚀开裂,泄漏随时会再次发生,不建议在工艺条件未改善、设备缺陷未消除的情况下继续使用该设备;

(4)建议更换法兰材质与塔器筒体同类型材后才能继续使用,同时加强对此部位的测厚检测工作。