一种准确测量涡轮叶片表面温度的方法

2022-09-08曾聪李杨

曾聪,李杨

中国航发四川燃气涡轮研究院,四川 成都,610000

0 引言

近年来,我国航空事业迅速发展,其核心部件航空发动机也在朝着更高的推重比、马赫数和高稳定性方向发展。因此,航空发动机的压气机压缩比必将增大,转子转速也会更高。更高的涡轮叶片转速意味着更高的表面温度,因此涡轮叶片将承受更大的热负荷。涡轮叶片表面的复杂形貌会给它带来较大的热梯度,但较大的热负荷与热梯度都会对叶片造成严重的热应力和应变,从而使涡轮叶片的蠕变性能大大降低,甚至出现叶片烧蚀、断裂等情况[1-3]。可见,涡轮叶片表面温度的精确测量对发动机的设计和维护意义重大。

针对涡轮叶片表面的温度测量而言,热电偶、示温漆、红外测温、光纤测温、SiC晶体测温是几种最常用的测温方式。其中,SiC晶体测温技术的优势在于测温晶体尺寸小、便于高密度布置测试点、不需要引线、测温精度较高,特别是对涡轮叶片缘板、榫头等特殊部位的温度测量具有举足轻重的作用。最早提出晶体测温技术的是俄罗斯的库尔恰托夫原子能研究所,其研究结果表明SiC测温晶体可应用的测温范围为150~1450℃,已广泛用于评估Bor-4和Bor-5航天飞行器在飞行试验条件下从轨道降落至地球时的外部温度载荷,评估结果已成功应用于暴风雪号轨道航天飞船的设计及飞行试验。据报道,美国、俄罗斯、乌克兰已经形成了较成熟的晶体测温研究体系。2006年M.Annerfeldt等人在同一次试验中,用晶体测温技术测量了固定部件和旋转叶片的温度,并将采用三维传热共轭模型得到的温度计算结果与实际测试结果进行了对比,得到了被测件的温度场分布,可用于被测件的寿命预测。

国内晶体测温技术的研究起步较晚。王鹏飞[4]等人针对航空发动机特殊结构部件高温测试难的问题,开展了SiC晶体测温技术的研究,着重研究了SiC晶体缺陷与退火的关系。由于国外晶体测温核心技术的封闭和国内晶体测温技术的匮乏,导致国内用户必须支付高昂的费用给国外相关机构才能完成SiC晶体的温度判读。为此,基于对SiC晶体退火温度特性的研究结果,本文针对SiC晶体测温判读技术进行了深入研究,建立了温度判读数据库,并且通过VS2019软件开发平台设计并建立了温度判读软件。

1 微型测温晶体退火标定结果分析

将4英寸的SiC单晶进行一定剂量的中子辐照,再利用精密划片机将SiC划切成大小约为0.2mm×0.2mm×0.3mm的小晶体。

图1所示为原始晶体与中子辐照晶体的X射线衍射图,中子辐照晶体的(111)晶面衍射峰发生了明显的左移。该现象与晶体内部产生了大量的离位缺陷有关,由于中子辐照使晶体内部产生大量晶格缺陷,从而造成晶格膨胀,根据布拉格方程2dsinθ=Kλ(式中,d为晶面间距,θ为衍射角,K为常数,θ为入射光波长)可知,晶格膨胀则衍射角θ减小。

图1 辐照前后SiC 晶体的X 射线衍射图

通过一系列退火标定试验研究SiC晶格缺陷与温度的关系,退火标定温度为500~1400℃,标定时间为5分钟。首先将标定炉加热到目标温度,待炉膛温度稳定之后,采用特殊工装将晶体快速推入炉膛进行退火。退火结束之后,快速抽出工装将晶体冷却至室温。图2为500~1400℃时,标定5分钟后晶体的X射线衍射图,可以看出经过退火处理后,SiC晶体的(111)晶面衍射峰逐渐右移,表明经过高温退火之后晶格缺陷在逐渐湮灭,晶格逐渐收缩。

图2 辐照前后及退火前后SiC 晶体的X 射线衍射图

2 温度判读算法的建立

单晶SiC晶体经中子辐照后会产生大量晶格缺陷,但大部分晶格缺陷会随着温度的升高而逐渐修复[5],晶体内部缺陷的修复程度可以由其衍射角(2θ)来表示。因此可以依据晶格参数与退火温度、退火时间的关系建立温度判读算法,然后根据晶体的晶格参数与温度一一对应的关系反演出晶体经历过的最高温度。

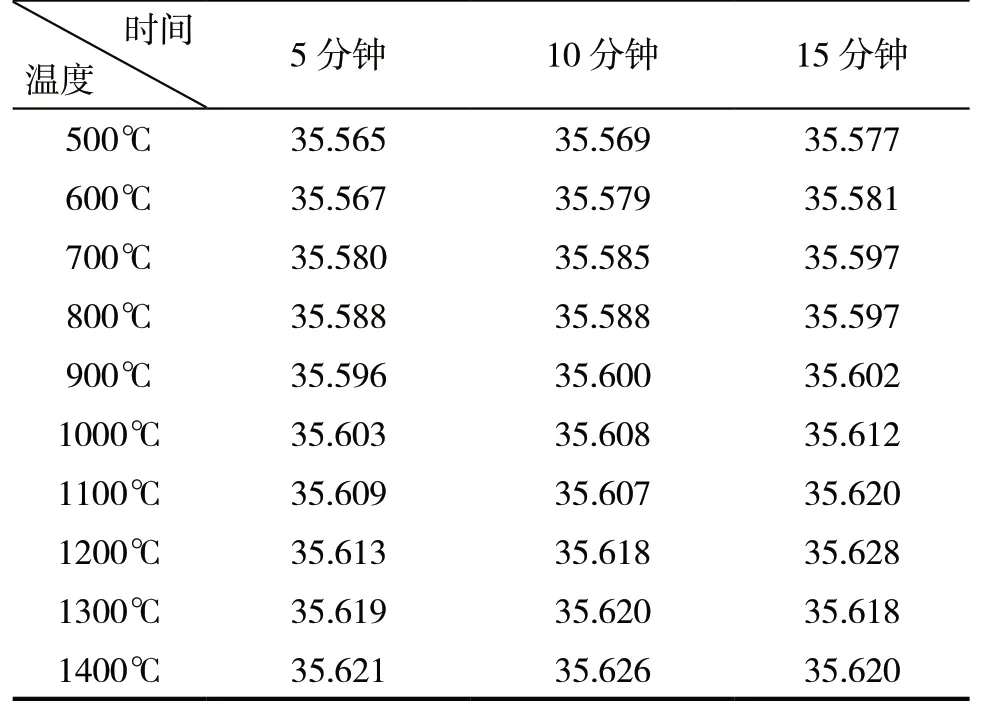

因为不同晶体的测试结果具有离散性,所以将同一批晶体进行多次标定试验,第一次标定5分钟,标定结束之后对晶体进行X射线衍射测试,重复标定试验和X射线测试三次,相当于标定了5分钟、10分钟和15分钟。标定所得多组温度、时间和衍射角2θ的试验数据见表1。

表1 SiC 晶体标定试验数据—温度、时间及2θ

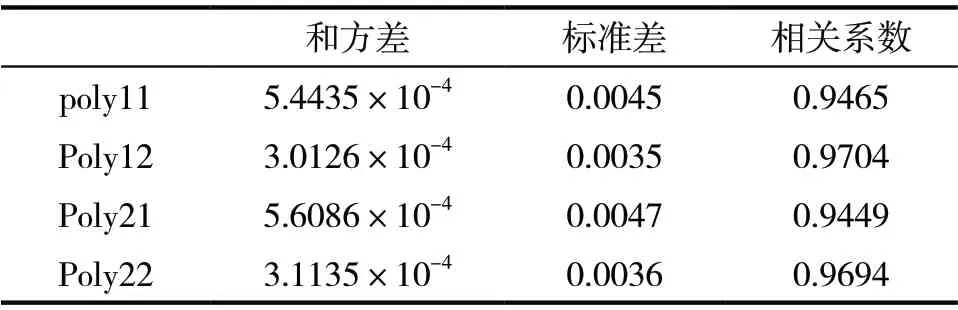

采用四种拟合方式(p o l y11、p o l y12、poly21、poly22)对实验结果进行拟合。拟合过程中将退火时间定义为变量w,退火温度定义为变量y,晶格参数2θ定义为变量x。poly11表示对变量x、y的一阶线性拟合;poly12表示对变量y的一阶、y的二阶线性拟合;poly21表示对变量y的二阶、y的一阶线性拟合;poly22表示对变量y、y的二阶线性拟合。对四种方式拟合出多项式的和方差(SSE)、标准差()以及相关系数(R2)的数值进行对比,可以选出较好的拟合结果,对应数据见表2。

表2 不同拟合方式得出的和方差、标准差和相关系数

和方差计算的是原始数据与拟合数据的误差平方和,计算公式如下:

标准差计算的是拟合数据与原始数据偏差平方和均值的平方根,计算公式如下:

SSE和RMSE的值越小,说明拟合数据与原始数据之间的偏差越小。

R2可以由拟合数据与原始数据均值之差的平方和(SSR)以及原始数据与原始数据均值之差的平方和(SST)计算求得。R2定义为SSR与SST的比值。具体计算方法如下:

由上式可知,R2的正常取值范围为[0,1],当R2的取值越接近1时,表明拟合结果越好。

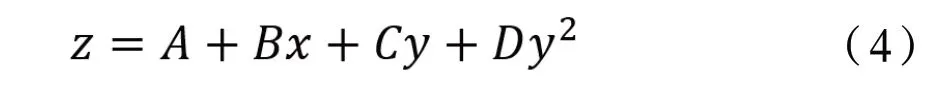

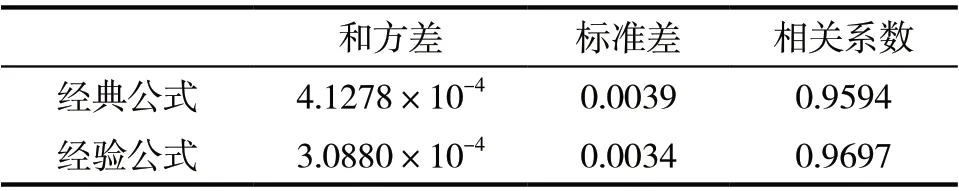

由表2可知,采用poly12的拟合方式可以获得较好的拟合结果。使用Matlab软件对退火时间、退火温度及热处理后采集的晶格参数2θ进行多项式拟合,可以得到一个经验公式。对该公式做进一步优化,可以得到经验公式:

式中,x为退火时间(分钟);y为退火温度(℃);z为晶格参数2θ(°);而A、B、C、D为常数,拟合结果分别为35.51、0.001067、0.0001146、-2.653×10-8。将该拟合数据与经典公式的拟合数据做对比,相关数据见表3。结果显示本文得出的经验公式具有更低的SSE和,并且R2值更高,表明该经验公式可以更好地解释原始数据。

表3 经典公式与经验公式得出的和方差、标准差以及相关系数

图3(a)为采用经典公式对退火时间、退火温度和2θ的拟合结果示意图,而图3(b)为采用经验公式对退火时间、退火温度和2θ的拟合结果示意图。

图3 不同算法的拟合结果模型图

基于建立的2θ温度判读算法公式(4),分别设置为 500、550、600、650、700、 ...、1400,绘制2θ与等效时间teqy的变量关系图,即2θ标定曲线,该算法的温度标定曲线如图4所示。温度标定曲线可以作为晶体经历的最高温度、最高温度下的等效时间和衍射角2θ(或晶体经历的最高温度、最高温度下的等效时间和FWHM)三个试验参数的数据库,是温度判读的依据。

图4 基于2θ 温度判读算法的温度标定曲线

3 温度判读

为了验证软件判读的实用性和精确度,采用同一批切割的SiC晶体,进行500~1400℃的退火实验,退火时间为5分钟,测试退火后晶体的2θ值和FWHM值,分别进行温度判读得出对应的判读温度值,取两判读温度的算术平均值作为最终的判读温度。温度判读结果误差见表5,将退火温度与判读温度进行对比得出了该判读软件的相对判读误差小于7.790%。

表5 温度判读结果误差

4 结论

本文采用经中子辐照的SiC单晶作为测温元件,研究了温度对SiC晶格结构的影响规律,利用SiC晶格参数与温度的关系进行了温度判读技术的研究,成功开发出了微型测温晶体温度判读软件,该判读技术已成功应用于XXX型号航空发动机涡轮叶片表面的温度测量。具体研究结果如下:(1)中子辐照SiC晶体的衍射角2θ随温度的升高而单调增大;(2)基于晶格参数与温度、时间的关系,获得了温度判读算法公式;(3)根据温度判读算法公式并结合插值法,搭建了温度判读数据库;(4)温度判读范围在500~1400℃,判读误差小于7.790%。