ABB工业机器人切割工作站的仿真设计

2022-09-07仝敏

仝 敏

(陕西国防工业职业技术学院 陕西 西安 710300)

0 引言

近年来,机器人在经济、社会等各个领域的应用越来越广,特别是工业机器人已经成为装备制造企业实现自动化、智能化转型升级的重要推动力。工业机器人是一种模仿人手动作,并按设定的程序、轨迹和控制要求配合不同的终端执行器,进行工件抓取、材料搬运、自动喷涂、金属焊接、成品码垛的机电一体化自动化装置[1]。利用工业机器人进行激光切割,是当今的机器人应用领域和激光切割领域的一大热点[2]。工业机器人的内部结构复杂,成本较高,在实际使用中操作不当容易损坏设备,随着虚拟仿真技术的发展,采用机器人仿真软件可以预先对设计的工作站进行仿真,降低维修成本。本设计以某生产线上ABB工业机器人的切割工作站为研究对象,使用RobotStudio仿真软件对末端执行器、活塞、传送链等进行建模,完成了虚拟场景空间布局,从布局创建系统,对机器人轨迹进行规划,编写作业程序,对程序中的各个点位进行示教,实现切割虚拟工作站的建立与仿真。

1 切割机器人的结构和运动

机器人按照结构可以划分为直角坐标式机器人、圆柱坐标式机器人、多关节型机器人等,其中圆柱坐标系式机器人笨重不灵活,在形式多样的切割机器人中,使用较多的有直角坐标型和关节型两种。其中关节型工业机器人机身结构紧凑,动作灵活性高且工作移动空间大。此外,自由度数是机器人的一个重要技术指标,自由度减少可简化机械系统和控制系统设计,但会降低机械臂灵活性,反之,将提高机械系统和控制系统复杂性。常见的工业机器人多为六自由度,典型的六关节工业机器人本体由底座、腰部、大臂、肘部、小臂、腕部和手部组成,6个关节合成实现运动。目前,六轴关节式机器人可用于自动装配、喷漆、搬运、焊接、切割等工作。许多知名机器人公司和研究机构,如ABB、KUKA、沈阳新松、哈工大机器人研究所等都推出了各自的关节型切割工业机器人,现阶段切割工业机器人的工作能力不断提高,控制系统的灵活性及负载能力不断增强,在工业生产中得到了广泛应用。

切割工业机器人主要由机器人本体、控制柜和人机交互装置3部分组成[3],见图1。机器人本体是完成各种作业的机械主体,是切割工作站的执行机构。其中包含互相连接的机械机构、内外部传感装置和驱动装置,工作时通过末端执行器实现对工作目标的放置。机器人控制柜相当于人的大脑[4],内部集成了示教器线缆、电力电缆、SMB电缆、主电源控制开关、模式切换开关、急停按钮、电机上电和抱闸等各类接口,用于控制机器人的运动和信号的输入输出。人机交互装置是指专用的手持示教器,主要由触摸屏、按键、操纵杆、使能键和急停按钮组成,通过示教器可以实现对工业机器人的编程和调试[5]。

本次仿真设计的切割工作站中,工业机器人以ABB公司软件模型库中的IRB 120型为主要建模对象,当垂直料库中的活塞原料运动到传送链末端后,机器人安装夹爪工具抓取活塞原料并放在激光切割台上,切割台下面的吸盘工作,机器人将夹爪卸下,安装激光切割工具在激光切割台上动作,完成切割。

2 切割工作站模型搭建

在实际场景中,由控制柜、示教器、工业机器人、输送链、末端执行器等组成切割工作站,通过控制器与外部设备连接通信,实现切割作业。工业机器人内部结构复杂,成本较高,在使用中如果操作不当或程序编写有误,容易损坏设备,对企业造成损失。现阶段,虚拟仿真技术已成为工业机器人工作站搭建的发展趋势,因而在使用之前可用专用的仿真软件进行仿真设计,提高工作效率。工业机器人常用的仿真软件有RobotMaster、RobotArt、DELMIA、RobotWorks、RobotStudio等[6]。其中,RobotStudio是ABB公司推出的一款集仿真和编程功能于一身,支持三维软件,例如,CAD、UG、SW等软件模型导入,可配置,编程和运行虚拟控制器,还可通过以太网对实际控制器进行编程,配置和监控等在线操作,极大地提高编程的效率。

本设计采用RobotStudio软件对切割工作站进行建模和仿真,创建一个空的工作站,点击ABB模型库,导入IRB 120型机器人,见图2。显示机器人工作区域,基坐标位于机器人底部,根据工作区域适当调整机器人基座的位置,不断调整机器人和周边设备的可到达的区域,见图3。预先使用三维软件对末端执行器、活塞、切割台等进行建模,在模型库中依次导入传送带、切割台、工具台、夹爪工具、激光切割工具、活塞等,完成机器人本体及周边设备选取,见图4。点击机器人系统菜单,选择从布局创建系统,在工业网络选项中选择709-1 DeviceNet Master/Slave选项,完成系统创建。

3 切割工作站工作流程

切割工作站主要由IRB 120型机器人、输送链、活塞、传感器、切割工具、工作台等组成,工作流程见图5。

首先对搭建的系统进行安全检查,调整周边设备的位置布局,保证机器人的工作空间,避免与外部设备发生干涉。由于夹爪工具模型和切割工具模型的本地坐标系与机器人法兰盘坐标系tool0重合,工具末端的工具坐标系即为机器人的工具坐标系[7],因而在安装工具之前需对工具模型做处理,第1步在吸盘工具法兰端创建本地坐标系,第2步在工具末端创建工件坐标系,经过上述处理后,工具与系统库里的默认工具具有了相同的属性,保证工具安装到机器人法兰盘末端时的工具姿态。使用Do_Quick change信号安装夹爪工具,机器人从初始位置触发,当检测到传送链上活塞到位信号后,机器人按照预先设计的路径达到取件工具点,使用Do_Gripper信号置位,实现夹爪闭合,夹取活塞,按设计路径将活塞夹取到激光切割台活塞放置点,将Do_Gripper信号复位,松开夹爪,放置活塞。切割台检测信号Di_Cut检测到上面有活塞后,下面的吸盘开始工作,机器人按设计路径到达夹爪放置点,通过快换信号自动卸下夹爪后,按设计路径到达激光切割工具安装位置,通过快换信号完成切割工具的安装。机器人按设计路径到达切割位置点进行切割,待切割完成后按设计路径到达切割工具放置点,使用快换信号卸下激光切割工具,机器人按预先设计的路径返回到初始位置,重复上述步骤。

4 机器人I/O信号

ABB标准I/O板提供的常用信号处理有数字输入信号DI、数字输出信号DO、模拟输入信号AI、模拟输出信号AO以及输送链跟踪[8],常用的标准I/O板有DSQC651和DSQC652。本次选择ABB标准I/O板DSQC652,该板卡是挂在Device Net下的设备,其中,X5端子为Device Net接口,共计12个跳线,6号跳线为地址选择公共端逻辑地,当使用短接片将6号跳线与其他接线柱相连接时,则与之连接的引脚视为低电平,用0表示,没有连接的引脚视为高电平,用1表示,7~12跳线用来决定I/O板在总线中的地址,其可用范围为0~63。DSQC652的板卡在机器人出厂时,已将第8脚和第10脚的跳线剪去,则其地址为001010,从右到左分别为7~12跳线的状态,则8号引脚对应21,10号引脚对应23,计算可得节点的地址为10。在虚拟示教器中选择控制面板,选择配置选项,选择Device Net Device选项,将本次配置的DSQC652板卡的地址设置为10。

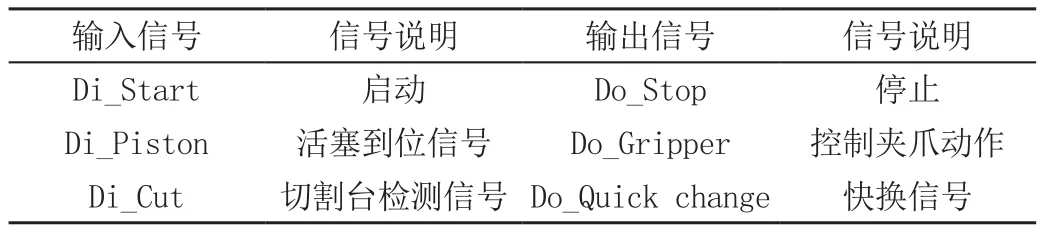

工业机器人可通过I/O与外部设备进行交互,DSQC652板卡共有16个数字量输入信号和16个数字量输出信号。根据控制任务,设置切割工作站的相关的I/O信号。其中,Do_Quick change信号为快换信号,其值为0或者1,主要用于卸下和安装末端工具,在本次设计中主要用于夹爪和切割工具的安装和卸下。Do_Gripper信号用于控制夹爪动作,通过对该信号的置位和复位操作,可以实现夹爪的夹紧和松开,实现对活塞的抓取和放置。当传送链上的活塞运动到末端指定位置时,采用传感器检测到位与否,设置活塞到位信号为数字量输入信号Di_Piston。切割工作站的部分I/O信号见表1。

表1 切割工作站部分I/O信号

5 系统编程与仿真

切割工作站创建完成后,优化切割工作站的单元布局,对其进行干涉区设置,防止由于信号误操作对设备造成损害[9]。选择示教点位,记录各示教点的属性,如点的坐标、相应的功能和功能数据,根据作业效率、作业安全、运行时间等设置最大速度和加速度限制,完成路径规划实现其运动控制。通过软件创建切割工作站,模拟真实的工作场景,离线编写程序,检测路径规划的合理性。优化切割工作站的单元布局,避免机器人与外部设备之间发生碰撞,将RobotStudio中的程序进行同步,调试和观察机器人切割运行状态,仿真结果见图6。

如果出现错误,及时调整程序,待程序运行无误后,可以将程序下载到真实控制器中,使用真实示教器修改真实空间中的示教点坐标,即可完成程序的迁移,极大地提高了编程的效率。

6 结语

切割机器人要求能高速、高精度地实现切割。在设计时根据工作场景确定机器人的结构和控制要求,综合考虑运行速度、工作空间、定位精度、承载能力等技术指标,依据作业要求拟定作业工艺。本文以某生产线上的切割工业机器人为研究对象,使用RobotStudio软件对末端机械爪、活塞、传送链、切割工具、工作台等进行建模,完成虚拟场景空间布局。根据切割工作站的工作流程及控制要求配置DSQC652板卡并完成相关I/O信号的配置,通过离线编程对设计的轨迹进行仿真,根据系统运行状态优化切割工作站的运动路径,最终实现虚拟切割工作站的建立与仿真。结果表明,该系统适用于切割作业中,为切割机器人的仿真设计提供了具体方法,优化切割路径,提高切割质量和效率,降低生产线设计和调试成本,对现阶段工业机器人切割工作站的仿真设计具有一定借鉴意义。