石墨烯材料在锂电池中的应用研究

2022-09-07李伟

李 伟

(西安交通工程学院 陕西 西安 710300)

0 引言

有机化合材料应用越来越广泛,也广泛应用到锂电池中。锂电池的正极材料一般为金属氧化物,负极采用有机化合材料,可以极大地影响锂电池性能[1]。碳元素是自然界中存在的化合形态最多的元素之一,碳原子的杂化形式多种多样,可以构成不同的碳单质材料[2]。锂电池负极材料一般以石墨材质为主,石墨烯就是由碳原子构成的材料,其性能十分突出。石墨烯材料内部是由多层石墨单原子层组成,各原子层以杂化轨道的方式形成化合建,即每个碳原子都在轨道中有一个未达成饱和键的电子,以便与邻近轨道的不饱和电子相结合。石墨烯不仅是目前已知的强度较高的材料,且其中的电子载体符合霍尔效应,可以通过电场作用改变化学势能,故而石墨烯对于提升锂电池性能具有重要的作用。因此本文研究将石墨烯材料应用在锂电池电极中,以提升电池性能。

1 石墨烯材料制备方法

1.1 实验原料及仪器

锂电池在充放电的循环过程中,电极材料在体积上会发生变化,这也是导致锂电池性能衰退的重要影响因素之一[3-5]。本文拟将杂原子掺杂在石墨材料中,并将其应用在锂电池的负极材料中。在杂原子石墨烯的制备过程中,所需要用到的实验原料如下:Sigma-Aldrich公司生产的99.9%鳞片石墨,国药集团化学试剂有限公司生产的分析纯硝酸钠,北京化工厂生产的分析纯浓硫酸、分析纯高锰酸钾、EG乙二醇,天津市富宇精细化工有限公司生产的分析纯过氧化氢、分析纯二水合氯化亚锡、分析纯蔗糖,济南琳盛化工有限公司生产的分析纯硼酸,国药集团上海化学试剂公司生产的分析纯苯硼酸。

实验中所使用的仪器以及型号如下:FEI sirian-200型号的扫描电子显微镜、EOL-2100型号的透射电子显微镜、SJX-12B型号的箱式电阻炉、D/Max-2200/PC型号的X射线衍射设备、Q5000IR型号的热重分析仪、AXIS Ultra DLD型号的X射线光电子能谱、SF-TGL-16M型号的分析天平。应用以上实验原料以及设备制备石墨烯以及石墨烯衍生物。

1.2 材料制备

在应用分析实验中,主要制备氧化石墨烯、含锡石墨烯以及硼掺杂石墨烯。

(1)氧化石墨烯(GO)的制备:采用modified hummer法。第1步,以5∶3.75的比例分别称取实验原料中的鳞片石墨、NaNO3,充分混合之后加入150 mL的H2SO4中剧烈搅拌,静置1 h;第2步,静置后的溶液加入20 g KMnO4,持续搅拌20 h,搅拌过程中会析出含有少量鳞片石墨的红色黏稠物质,静置120 h;第3步,在氧化后的少量鳞片石墨中注入500 mL蒸馏水,搅拌均匀后加入30 mL H2O2进行氧化洗涤;第4步,洗涤过程中会生成大量气体,将其中析出的混合物进行离心、分离,由此得到氧化石墨烯溶液[6-8]。

(2)含锡石墨烯的制备:第1步,取20 mL上述制备得到的氧化石墨烯溶液与100 mL的10%乙二醇水溶液混合均匀,经过超声处理60 min之后得到混合悬浮液;第2步,制备二水合氯化亚锡-乙二醇溶液,投入到混合悬浊液中加热回流;第3步,在搅拌回流约90~120 min过程中,对氧化石墨烯进行还原处理,二价锡离子氧化后生成四价锡离子,在氧化石墨烯的表面原位水解得到氧化锡,在石墨烯表面形成一层均匀的纳米片;第4步,将得到的溶液用去离子水离心洗涤3次,最后将其分散到40 mL水溶液中以备后用[9-11]。

(3)硼掺杂石墨烯的制备:第1步,将上述制备得到的纳米片配置成水溶液,取40 mL;第2步,加入20 mL浓度为3 mmol/L的蔗糖和8 mmol/L的苯硼酸混合均匀;第3步,180 ℃水热反应条件下保持12 h,离心洗涤得到硼掺杂纳米片。至此完成实验材料的制备。

2 实验方法

为了测试电池性能,将所有的电磁材料制备成锂电池的两电极测试体系进行测试,将上述制备的电极材料、导电剂Super P以及黏合剂(PVDF-NMP溶液)按照一定比例研磨混合,制成圆形极片。分析不同石墨烯的碳元素含量,见表1。

表1 石墨烯材料碳元素含量 单位:%

对各种不同石墨烯材料电极所组成的锂电池进行充放电循环测试。锂电池在充放电过程中,在规定时间内采集电池充放电的电压、容量数据,并能够得到相应的充放电曲线等参数。测试中的充放电电压为2~4.5 V,充放电过程都是恒流。经过一段时间的充放电之后,对不同石墨烯电极材料的锂电池性能进行测试,并分析测试结果。

3 结果

3.1 不同材料微观结构扫描对比

采用扫描电子显微镜和透射电子显微镜对得到的电极材料的微观形貌进行分析和表征。充、放电后不同电极材料的扫描图像见图1。

其中,图1中(1)为氧化石墨烯的扫描图像,该图表明其纳米颗粒呈现均匀负载的情况,形成明显的颗粒感片层。

图1中(2)为含锡石墨烯、(3)为硼掺杂石墨烯。两者均呈现出二维形貌,说明在电池充放电的过程中,对于含锡石墨烯和硼掺杂石墨烯材料的片层结构影响较少。硼掺杂石墨烯的微观结构片层表面比锡石墨烯更加平整,也相对光滑,表面的颗粒感更弱一些。氧化石墨烯片层厚度为12.3 nm,表面颗粒大小为4.2 nm;含锡石墨烯片层厚度为17.2 nm,表面颗粒大小为1.5 nm;硼掺杂石墨烯片层厚度为17.5 nm,表面颗粒大小为0.9 nm。由此可知,水热反应在氧化石墨烯片层下引入约3.1 nm的厚度,在包覆层存在的情况下,两种加入杂原子的石墨烯材料在后续的充放电过程中的粗糙度降低。经过高分辨率透射图像分析后,可以发现杂原子石墨烯材料在充放电过程中不会破坏石墨烯本身的片层结构。

3.2 X射线衍射结果分析

为了分析不同石墨烯材料的结晶情况以及结构相的相对含量,实验中采用X射线衍射方法,使晶体材料中的单原子或电子之间产生与X射线频率一样的强制共振,进而释放出微小的、和原始X射线波长相同的辐射。石墨烯中游离态原子较多,其所形成的辐射就会相互干扰,也会出现叠加或抵消的状态。辐射状态主要取决于微弱射线之间的行程差。如果形成差为整数倍的X射线波长,则会发生叠加。当微弱射线之间的行程差满足Bragg方程时,则会发生互相增强的反射。Bragg方程形式如下式所示:

上式中,d表示晶格中面层间距,λ表示X射线的波长,θ表示入射的X射线与晶格面夹角。在衍射仪中,利用上述公式对样品中的晶粒结晶度、结构以及尺度等进行分析,得到衍射峰强度,由此分析材料晶型性能。3种材料的X射线的衍射图谱见图2。

采用X射线衍射对3种石墨烯晶体电极结构进行分析。从图2的X射线衍射结果中可以看出,3种材料的出峰形状比较类似。对比3种石墨烯材料,硼掺杂石墨烯的出峰位置光照度偏高,则表示3种石墨烯材料中,硼掺杂石墨烯材料的透光度更好,颗粒度偏小,结构更加完整。

3.3 电化学测试结果

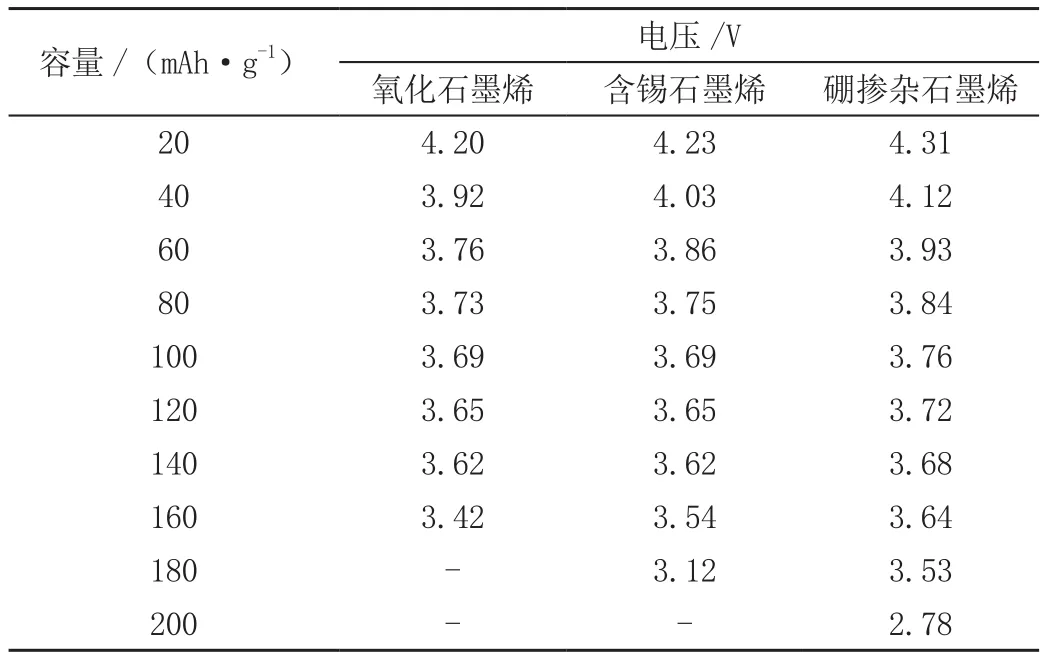

对3种石墨烯材料的充放电性能进行分析,得到的结果见表2。

表2 充放电性能对比

由表2可知:氧化石墨烯的充放电容量为160 mAh/g左右,含锡石墨烯的充放电容量为180 mAh/g左右,硼掺杂石墨烯的充放电容量为200 mAh/g左右,说明含锡石墨烯和硼掺杂石墨烯的容量得到了提升;3种材料的充放电效率分别为83.5%、89.2%、95.2%。相较于没有掺杂杂原子的石墨烯电极,随着电压的上升,硼掺杂石墨烯电极放电时,充电平台的电压逐步下降,说明硼掺杂石墨烯材料的导电性能得到了优化,电极的极化反应缩小。氧化石墨烯的充放电效率最低,说明锂电池中不可逆的容量较大;硼掺杂石墨烯的充放电效率最高,说明硼掺杂之后对于电极材料来说,性能上有很大的提升。氧化石墨烯与含锡石墨烯电极也同样降低了充电电压,但是其放电平台的电压也随之降低,相比之下,硼掺杂石墨烯的性能更好。

在3种材料的循环性能测试中,得到的测试结果见表3。

表3 循环性能测试结果

表3显示了3种石墨烯材料在充放电之间的循环性能,3种石墨烯材料在循环14次时的容量分别为168.1 mAh/g、187.4 mAh/g、205.4 mAh/g,硼掺杂石墨烯作为电极材料,锂电池显示出了较高的容量保持率。含锡石墨烯在经过5次循环之后容量大规模衰减,可能是金属锡原子对石墨烯电极的充放电造成了影响。综合来看,硼掺杂石墨烯材料相对于金属原子掺杂,更能够提升材料的比容量,而且能够改善电池的循环性能。

4 结语

本文制备了氧化石墨烯、含锡石墨烯以及硼掺杂石墨烯,分别将3种石墨烯作为锂电池的电极,并通过反复的充放电实验后,对不同类型石墨烯电极进行检测,通过观察微观结构、进行X射线衍射分析和电化学测试,分析各类型石墨烯电极的性能,并根据各个材料性能情况,判断出适合作为锂电池电极的材料。

在实验中,经过多次循环充放电之后,对比氧化石墨烯、含锡石墨烯以及硼掺杂石墨烯作为锂电池电极的性能,从微观结构上看,两种加入杂原子的石墨烯材料在后续的充放电过程中的粗糙度有所降低,杂原子石墨烯材料在充放电过程中不会破坏石墨烯本身的片层结构。硼掺杂石墨烯的微观结构片层表面比氧化石墨烯和含锡石墨烯更加平整,也相对光滑,表面的颗粒感更弱一些。

从X射线衍射结果上来看,硼掺杂石墨烯的出峰位置光照度偏高,则说明3种石墨烯材料中,硼掺杂石墨烯材料的透光度更好,颗粒度偏小,结构更加完整。

从电化学性能测试结果看,含锡石墨烯和硼掺杂石墨烯相对于氧化石墨烯,电池容量有所提升,硼掺杂石墨烯的充放电容量为200 mAh/g左右,说明硼掺杂石墨烯材料的导电性能更好,电极的极化反应缩小,更适合应用在锂电池中。