永磁直驱牵引电机磁钢分段对轴承温升的影响*

2022-09-07孙德强李嘉宾张江涛

孙德强,李嘉宾,倪 伟,吴 楠,张江涛

(中车永济电机有限公司,西安 710016)

轨道车辆直接驱动技术相对传统的齿轮箱传动技术,具有传动效率高、传动结构简单、维护成本低等优势。该技术是将驱动电机直接与车辆车轴连接,牵引电机直接驱动车轮,减少了车轮与车轴之间的传动齿轮箱,精简了机车驱动机构,使车辆效率更高,质量更轻,噪声也得到了减小。中国铁路总公司在2017 年开展了大功率永磁直驱驱动技术研究,研究车辆采用了直驱式永磁同步电动机,某公司承接了该项目中牵引电机的研制工作[1]。电机试制完成后,进行了研究性试验,试验结果显示电机运行性能能够满足车辆要求,然而轴承处温度较高,温升超限。电机轴承处温升过高会影响轴承寿命,增加运行过程中的机械损耗,严重时甚至导致电机故障。因此,有必要寻找一种能够有效降低电机轴承温升的方法来解决电机中轴承温升超限问题。

研究以解决永磁直驱牵引电机轴承温升超限问题为目的,对比分析了多种降低轴承温升的方法,选出了一种能够不影响电机性能且不改变电机结构的轴承降温方案—磁钢分段技术;采用理论分析和有限元仿真相结合的方法分析了磁钢分段对涡流损耗的影响机理,结合制造工艺确定了合适的分段数量;对磁钢分段前后的试验样机分别进行长时温升试验,分析试验结果,验证磁钢分段技术的降温效果和磁钢分段数量的合理性。

1 改善轴承温升的方案选择

电机温升的降低方案一般从2 方面着手,一方面是设法减少电机的损耗,以便减少损耗产生的热量;另一方面是提高电机的散热能力,改进冷却方法[2]。本电机是采用强迫通风方式冷却,且电机结构参数已经确定,难以通过增加散热能力的方法来降低温升。而电机定子损耗与电源谐波、电磁参数及运行工况有关,为保证电机性能,电机定子损耗难以得到有效的降低,且定子损耗的降低对轴承的温升影响很小,所以排除降低定子损耗的方法。转子损耗是转子温升的直接影响因素,且转子与轴承直接接触,转子损耗会直接影响到轴承温升。因此,为有效地降低轴承温升,降低转子损耗是一种比较合理的技术手段。

近年来,国内外学者对降低永磁电机转子损耗的方法进行了大量探索。刘富贵等[3]研究了不同层数集中绕组及磁钢圆周分段下表贴式永磁电机的转子损耗,对比了转子d、q轴开槽对转子损耗的影响,得出定子采用多层绕组及转子圆周轴向分段能够降低转子损耗且转子q轴开槽较d轴开槽更有利于削弱转子损耗。路文开等[4]研究了不同的充磁方向对高速电机转子涡流损耗造成的影响,得出空载条件下,径向充磁方式转子涡流损耗较小,负载增加时,平行充磁方式转子涡流损耗较小。张德金等[5]进行了SPWM 逆变器供电条件下以降低转子涡流损耗为目标的电机结构参数优化,揭示了电机结构参数对转子涡流损耗的规律,提出了通过优化结构参数抑制转子涡流损耗的具体策略。王晓远等[6]提出了一种在转子铁心内的磁钢表面覆盖铜板的方式来减少磁钢损耗的方法,并通过有限元分析和电机试验验证了该方法的有效性。孙德强等[7]以一台机车牵引电机为基础,研究了磁钢分段对内置式永磁电机的影响规律。上述研究为降低转子涡流损耗提供了多种有效措施,综合比较能够发现,磁钢分段能够在不影响电机其他性能的基础上降低磁钢涡流损耗。由于磁钢转子多为封闭结构、转子散热条件不够好,较少的涡流损耗也将导致轴承处产生较大的温升,因此降低电机磁钢的涡流损耗即可降低电机轴承温升。且磁钢分段方式不需要改变电机定转子结构,对于已经确定的电机方案来说比较方便。因此,最终确定采用磁钢分段的方案来降低轴承温升。

2 转子涡流损耗的理论分析

为研究磁钢分段对电机温升的影响,需要找出磁钢分段对涡流损耗的影响规律,因此要先对磁钢涡流损耗的产生机理进行分析。

磁场谐波在磁钢内形成涡流损耗的透入深度为式(1):

式中:δ为透入深度;ω为谐波角频率;μ为磁导率;σ为电 导 率。

当透入深度大于磁钢的磁化方向长度和宽度时,谐波电流将贯穿整个磁钢,而磁钢电导率较高,永磁电机在正常运行时,谐波电流容易贯穿整个磁钢,所以可将磁钢作为电导体进行分析。将磁钢作为一个激励电导体,长和宽分别是2a和2b,磁钢长和宽的等效电阻分别是Ra和Rb。磁钢分段后长和宽的等效电阻发生变化,磁钢涡流也发生变化,磁钢分段前后等效电阻的变化如图1 所示。

图1 磁钢分段前后的效果对比

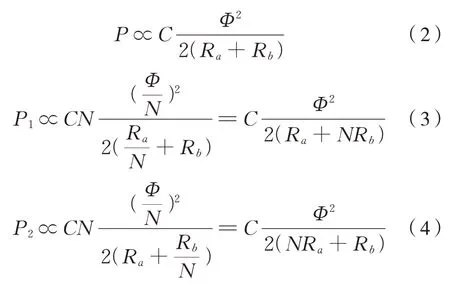

由图1 可以看出,磁钢分段增加了磁钢的等效电阻。将磁钢内的涡流等效为理想电流模型,根据文献[8-9]对转子涡流损耗理论的研究,可以将图1 中磁钢分段前后的涡流损耗表示为式(2)~式(4):

式中:C为系数;Φ为穿过整个磁钢的磁通;N为分段数量;P、P1、P2分别为磁钢未分段、磁钢径向分段和磁钢轴向分段时的转子涡流损耗。

由转子涡流损耗的表达式可以看出,磁钢分段后表达式的分母变大,说明磁钢分段后的涡流损耗要小于分段前的涡流损耗;且N值越大,表达式数值越小,说明磁钢分段数越多,涡流损耗越小,即涡流损耗随磁钢分段数目的增加而逐渐减小;涡流损耗随磁钢分段数量大致呈反比例关系。

3 磁钢分段对转子涡流损耗的影响

由上节对磁钢分段机理的理论分析可知磁钢分段数量越多,涡流损耗越小,然而在实际生产中,磁钢分段会导致工艺成本的增加,且磁钢分段数量达到一定程度后,随着分段数的增加,磁钢涡流损耗减少不再明显。因此,要结合工艺成本和涡流损耗来选择磁钢的分段数目。为找出经济合理的磁钢分段数量,对磁钢不同分段数量下的涡流损耗进行了有限元仿真。

仿真以已经生产出的样机为基础模型,电机的铁心长度是550 mm,根据加工工艺选择的磁钢轴向长度是55 mm,相当于已将磁钢进行了轴向分段,分段数量是10。考虑到装配强度和加工难度等因素的影响,在电机轴向分为10 段的基础上对磁钢进行径向分段,研究分段数量对涡流损耗的影响。磁钢径向长度是92 mm,结合制造工艺及加工成本与分段数量的关系。将分段数量定为1、2、4、10,则磁钢径向长度分别是92、46、23、9.2 mm。在有限元软件中对电机进行建模,电机其他结构参数按照电机实际结构设置,建好的分段模型如图2 所示。

图2 磁钢径向分段模型

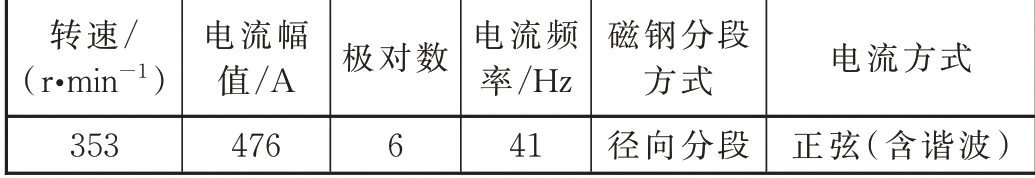

样机中所采用的磁钢剩磁密度为1.05 T,相对磁导率1.07,电导率1 282 051 s/m。设置激励方式为正弦电流源(配套变频器),仿真条件见表1。

表1 有限元仿真条件

按照仿真条件对有限元模型进行加载计算,仿真出的磁钢涡流损耗分布云图如图3 所示。

图3 磁钢径向分段涡流损耗分布云图

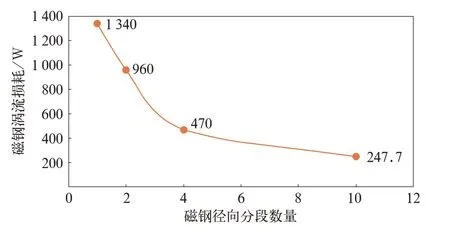

对仿真出的磁钢涡流损耗数据进行统计,得出电机涡流损耗随分段数量的变化曲线,如图4 所示。从图4 中可以看出:磁钢涡流损耗随着磁钢径向分段数量的增大而逐渐减小,且效果明显;随着磁钢分段数量的增加,涡流损耗的下降趋势渐趋平缓;说明分段数量达到一定程度后,分段数量增多对涡流损耗的影响逐渐变小,即涡流损耗随分段数量的变化曲线存在拐点,超过拐点后,分段数量对涡流损耗的影响变化不明显;径向分段数为10 时,涡流损耗降低为径向未分段损耗的18.5%,且分段数量10 在曲线的拐点左右;该仿真结果与上节的理论分析规律一致,考虑到分段数量为10时,在工艺和降低涡流损耗效果上都比较理想,最终决定采用分段数量为10 的降温升方案。

图4 涡流损耗随径向分段数量的变化曲线

4 磁钢分段前后的轴承温升对比试验

为验证磁钢分段对电机轴承的降温效果及所选分段数量的合理性,进行磁钢分段前后样机的长时温升试验。

试验主要通过对比磁钢分段前后轴承处的温升,验证磁钢分段对电机轴承的降温效果,按照确定的分段数量生产出磁钢径向分10 段的试验样机,如图5 所示。对磁钢径向未分段和磁钢径向分10 段2 种电机分别进行额定工况下的长时温升试验。试验条件是:电机转速353 r/min,配套变频器供电,正弦电流源,电流频率41 Hz,电流幅值476 A。该试验条件是电机额定工况运行时轴承温升最严酷工况,条件苛刻。试验中统计电机轴承处的温升值,试验在轴承处温升值稳定后结束,试验结束后轴承处的温升数据如图6 所示。

图5 试验样机

图6 磁钢分段前后轴承处温升对比

对比温升试验数据可知:磁钢径向分段后传动端轴承处温升值由53 K 降低到40.8 K,温升值降低12.2 K,降幅达23%;非传动端轴承处温升值由64.7 K 降低到53.7 K,温升值降低11 K,降幅达17%;电机传动端和非传动端轴承处的温升值降低到项目要求的限值以内;试验说明电机磁钢分段后,轴承处的温升值有所降低,且降温效果明显;2种电机只在磁钢分段方面有区别,其他完全一致,在电机结构参数不变和性能不受影响的条件下降低了电机轴承温升;说明采用磁钢分段方案降温效果明显且磁钢分段数量合理。

5 结 论

针对永磁直驱牵引电机轴承温升超限的问题,分析选择了磁钢分段技术来降低轴承温升;通过理论研究与有限元分析相结合的方法找到了涡流损耗随磁钢分段数量的变化机制,结合生产工艺确定了合理的磁钢分段数量。最后通过对比试验验证了采用磁钢分段技术后的降温效果,使电机的轴承温升达到了项目要求,证明了磁钢分段数量的合理性和磁钢分段方案的可行性。

磁钢分段技术的成功应用解决了温升超限的问题,文中将理论研究、有限元分析和制造工艺相结合来确定分段数量的分析方法,及磁钢分段方案的成功应用对以后研究永磁电机相关问题具有重要的参考价值。