散粮入库风耗试验及减耗对策分析

2022-09-06吴晓宁王沛阳张永君谢少秋

董 朋,吴晓宁,李 瑞,王沛阳,张永君,谢少秋

(中央储备粮济南直属库有限公司,济南 250100)

为确保粮食储存安全, 目前我国粮食仓储企业散粮入库过程多采取长距离机械输送、 清理设备清杂整理后入仓, 而在此过程中粮食数量会出现 “风耗”损失:即粮食在输送和清理过程中有机粉尘被风吹散、 无机杂质被清理以及输送过程中粮食水分降低等造成重量损失。 风耗对储粮损耗的影响目前并无准确参考数据,为探究入库过程中风耗数据,中储粮济南公司结合夏粮收购工作分别进行人工散卸及移动式液压翻板散卸入库风耗试验。

1 试验方法

针对济南公司入库工作实际, 试验场地分别为人工散卸及机械化程度更高的移动式液压翻板散卸作业场地,入库品种为小麦。本次试验主要目的是对散粮入库过程中机械输送、 清理等环节的风耗数据进行记录和分析。

试验方式是分别选取不同品质指标小麦 (主要是杂质、水分),在不同气象条件(主要是风力)下进行入库作业。 试验选定重车卸车和另一辆空车接卸粮食,卸车完毕后彻底清理现场地脚粮、散落杂质等连同接卸车辆进行称重, 通过比较卸粮车净粮重及接卸车净粮重磅差即可计算风耗数据及比率。

2 试验材料

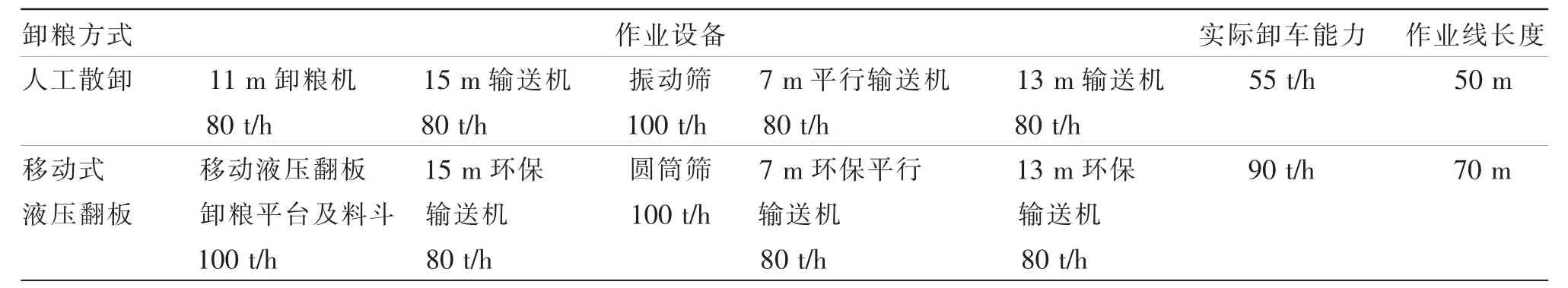

小麦散粮入库作业线、地磅、不同品质小麦重车若干、接卸空车若干、风速仪及温湿度仪等,其中小麦散粮入库作业线使用设备明细如表1。

表1 试验场地设备布设明细

3 风耗试验

3.1 试验时间

结合2021 年小麦轮换收购工作,试验时间选择在6、7 月,分别选取不同送粮车辆、不同风力条件下进行卸车、称量。

3.2 试验过程

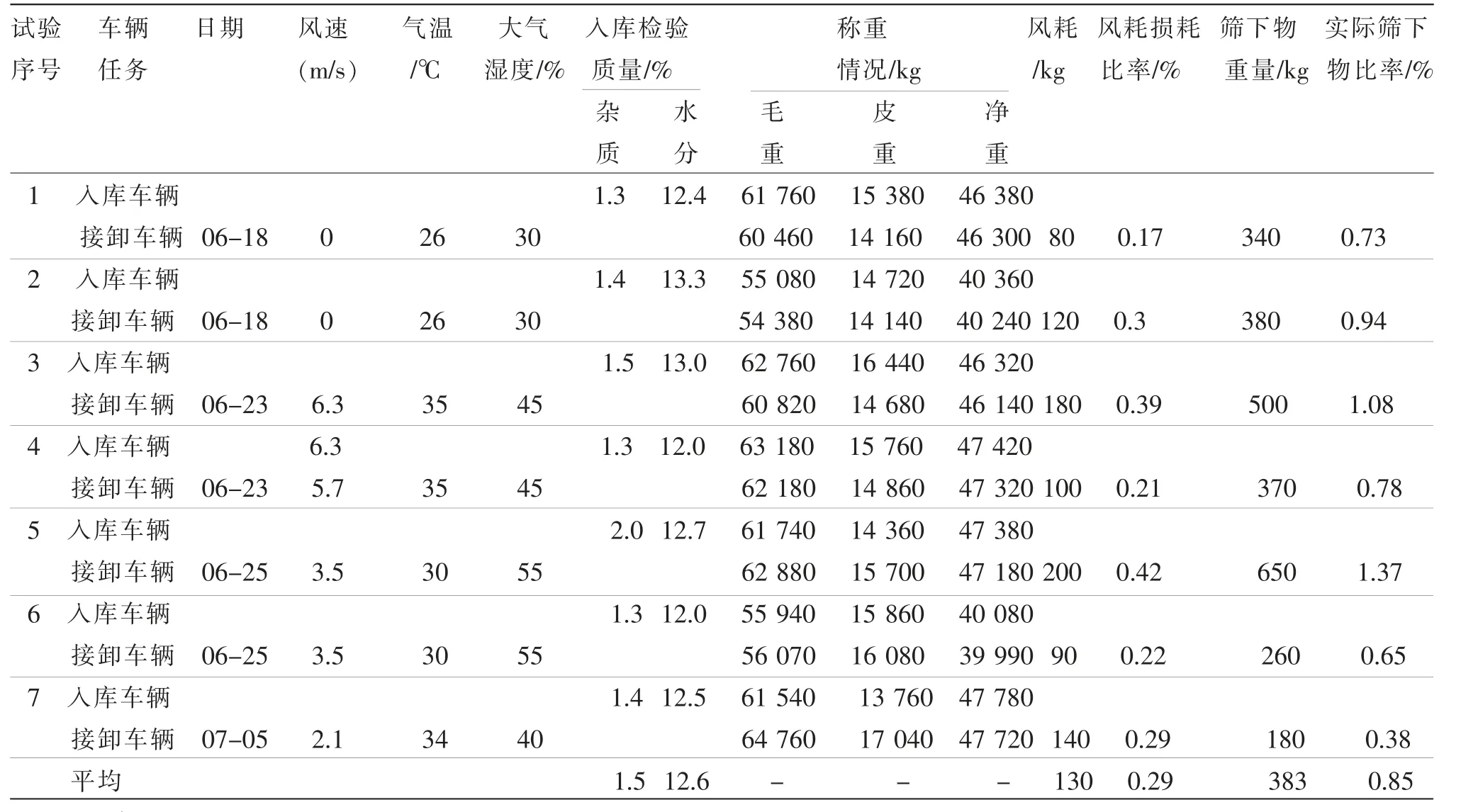

(1)人工散卸场地选取入库车辆7 辆,在不同风力条件下进行卸车作业,试验结果如表2。

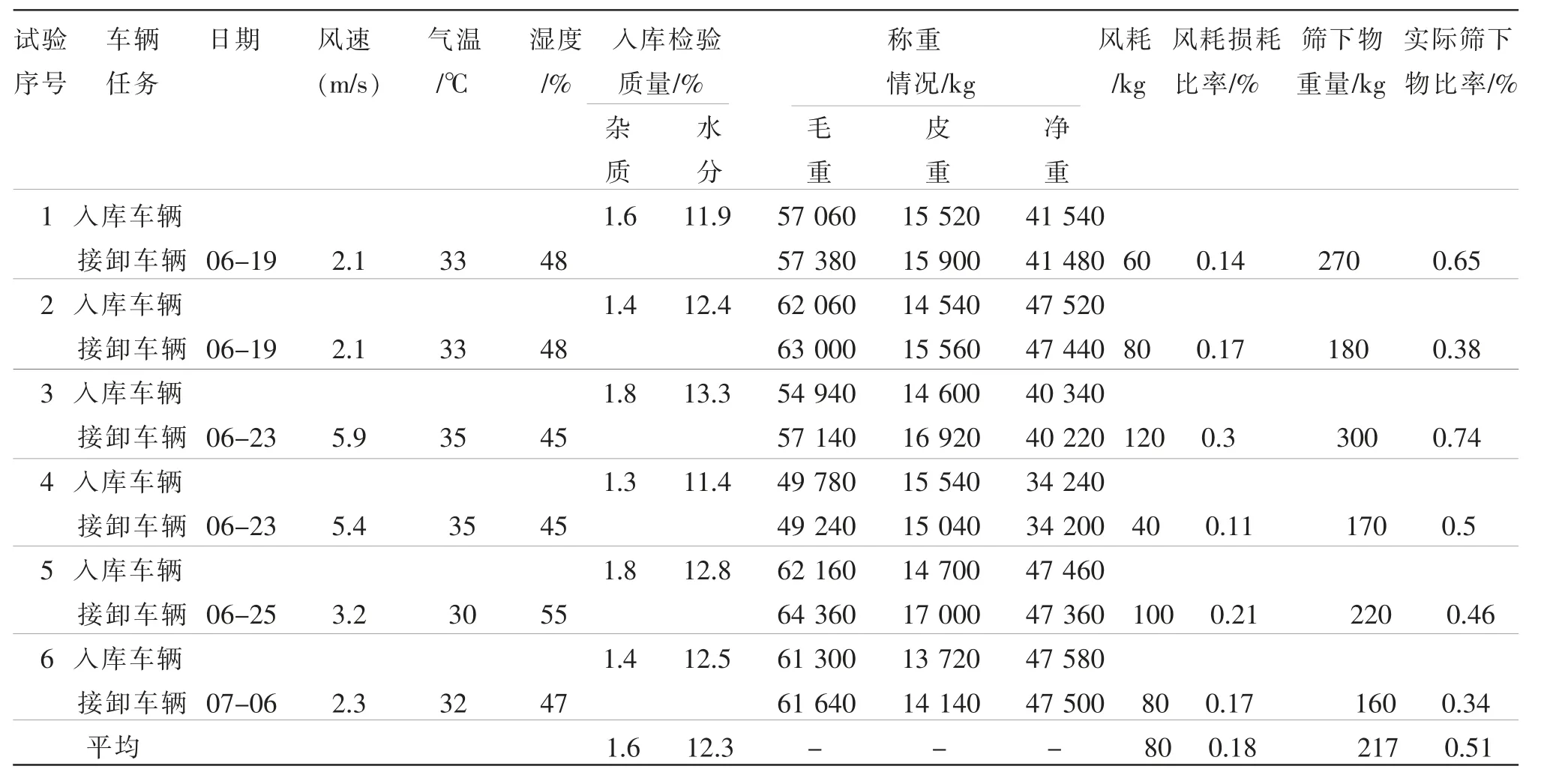

(2) 移动式液压翻板散卸场地选取入库车辆6辆,不同风力条件下卸车作业,试验结果如表3。

(3)根据表2、表3 汇总,风速变化区间损耗数据平均记录表如表4。

4 试验结论及分析

通过试验发现, 不管是人工散粮卸车还是移动式液压翻板散粮卸车, 卸车过程中都存在一定的无形损耗,在此我们暂且将其统称为风耗。

(1)通过表2、3、4 可以看出,散粮卸车入库风耗与作业现场风力大小、粮源杂质情况等密切相关,其中风力越大风耗数量越大,杂质越大风耗数量越大。

表2 人工散卸场地试验数据

表3 移动式液压翻板散卸场地试验数据

表4 不同环境风速下平均风耗数据表

(2)通过表2、表3 试验序号1、2 数据可以看出,在风速、粮源杂质情况基本相同时,水分越高的粮源风耗数量越大。

(3)通过表2、表3 数据可以看出,人工散卸场地实际筛下物数量及筛下物比率明显高于移动式液压翻板卸车场地。 分析原因主要为人工散卸作业速度明显低于液压翻板机械化程度高的卸车速度,因此粮食水分损耗大、振动筛除杂时,人工散卸作业线水分损耗大于液压翻板作业线。

(4)通过表3 可以看出,与人工散卸入库一样,移动式液压翻板卸车也会出现一定风耗, 平均风耗比率在0.18%左右, 在整体入库粮食水分杂质基本相同前提下,较人工散卸入库风耗比率低0.11%。分析原因为移动式液压翻板卸车环境相对密闭, 其中卸车料斗及输送机械设备均为环保密闭型设备,其卸车、输送过程中,各类粉尘外溢相对较少,且如前所述,液压翻板卸车速度快,粮食入库产量大,振动筛除杂量相对减少。

(5)通过表4 可以看出,随着卸车现场风速即风力变化,损耗数量出现变化,新粮入库风耗平均损耗比率整体维持在0.2%左右。

5 讨论

(1)试验过程中,我们对部分车辆进行接卸后重新扦样并使用快速水分仪检验水分变化情况, 其中有3 车出现明显水分大幅降低情况, 其余车辆未出现较明显变化。由于扦样检验存在一定随机性,本次试验数据仅作参考。

(2)受限于轮换入库时间紧、任务重、试验成本高,本次试验仅选取部分小麦入库过程进行验证,选择试验样本数量有限,根据试验数据记录,我们认为试验结果基本符合当前多数地方及企业经验数据,考虑到该数据的局限性, 建议继续进行试验对比并探讨风耗准确数据。

(3)受限于入库效率需要,我们对接卸车辆粮食入库后水分检测时,使用快速水分仪测定,该部分数据准确性需进一步验证。

6 试验结论及入库环节减耗对策分析

随着现代粮食仓储企业出入库作业机械化程度越来越高及对于粮食减损降耗需求越来越迫切,在粮食出入库过程中对风耗情况更加重视, 通过本次试验数据及总结, 我们认为粮食入库过程中该部分风耗数量在0.2%左右。

由于散粮入库作业过程的特殊性, 粮食入库过程中风耗的出现无法彻底避免, 但粮食仓储企业可通过一定方式进行规避或降低其影响。 ①将出入库设备改造成密闭系统, 这在一定程度上不但可以减少尘土飞扬满足环保工作需求, 更可避免杂质飞散形成虚增损耗、减少入库粮食水分散失;②对出入库工艺进行升级改造。 通过脉冲清吹等方式对除尘机械设备等部位积攒的杂质及时进行清理收集, 不论是采取回杂方式还是采取过筛补量方式, 均可实现有机杂质得以回流从而降低入库过程中粮食损耗;③及时将出入库过程中的抛洒粮、 地脚粮等整理入仓亦可以减少损耗;④通过试验数据证明,对于无法有效控制风耗的作业方式, 仓储企业在粮食入库时应适当进行整理并扣除收集到的杂质。同时,对于作业空间灰杂减损也应进行补量操作, 根据本次试验结果并结合工作经验, 我们建议进行一次作业整理补量标准为0.2%。