煤矿用扒装式救援装载机研究

2022-09-05张素玉

张素玉

(北京中煤矿山工程有限公司,北京 100013)

近年来,随着国家对安全生产工作的高度重 视,“以人为本”的理念深入人心,煤矿生产安全事故,尤其是重特大事故大幅下降[1]。然而,由于地质条件、人员素质、安全管理等多方面的原因,水、火、瓦斯、粉尘、顶板等生产事故仍时有发生,严重威胁着井下人员的生命安全,挑战着煤矿的安全生产管理工作[2-5]。

经过多年的发展,在煤矿采煤、运输等生产环节方面,机械化、数字化、智能化的装备已经在煤矿大面积推广,然而,事故救援方面的装备及技术发展相对缓慢,事故救援中使用的装备仍为常规的采掘类装备,专业性、针对性不强,效率不高,影响关键时刻抢险救援的效率[6-7]。

煤矿及其他矿山的实践一再证明,各种安全事故发生之后,若能及时施救,就可能避免大的人员伤亡。

2010-08-05智利33名矿工被困于圣何塞铜矿距地面700 m 的井下坑道内,经过65 d紧张抢救,被困33名矿工全部获救,创造了被困地下时间最长,且成功生还的世界记录。该救援过程中使用了大量新技术、新装备,如30 t大型钻机、凤凰号救生舱(见图1)、中国制造的SCC4000履带式起重机(见图2)等,对成功救援起到了重要作用。

图2 SCC4000履带式起重机

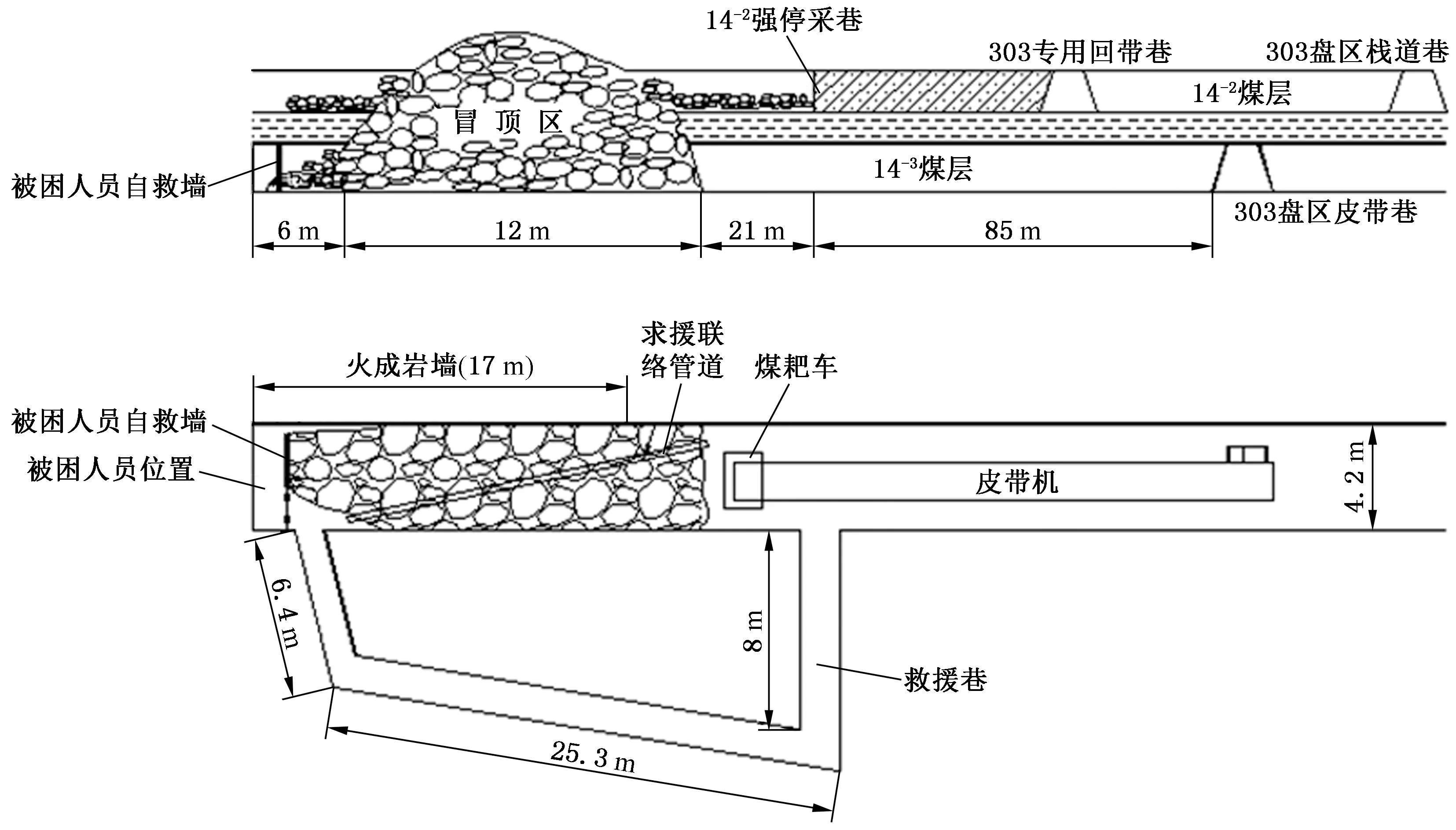

2009年6月,大同煤矿集团四老沟矿2309巷108处发生冒顶事故,8 名矿工被困,如图3所示。同煤集团立即启动了事故应急预案,利用塌落形成的有限空间恢复了通风,向遇险人员所在方向打钻形成生命通道。与此同时,在巷道的侧面紧急掘进并支护形成救援通道,经过奋力抢救,被困8名矿工成功脱险,但在事故救援过程中暴露的问题是救援装备尤其是掘进过程中的出矸装备针对性不强,仍为生产中使用的普通钻机、刮板运输机和耙斗装岩机,没有专用救援设备,如果有专用救援设备,救援用时还能继续缩短。

图3 四老沟矿冒顶事故示意

在掘进过程中,当煤矿瓦斯突出、冲击地压、冒顶等事故发生后,人员伤亡并不全由矿难事故直接造成,很大部分是由于现场工况恶劣、抢险救援装备不足,救援工作难以开展,以致被困人员因溺水、有害气体中毒、缺少给养而死亡。若抢险救援工作能够及时开展,将挽救大量被困人员[8]。本文研究了一种适用于煤矿应急救援的扒装式救援装载机,可用于救援过程中低矮巷道掘进时及时出矸。

1 主要研究内容

本文研究的救援用装载机,主要用于灾害现场清理冒落物、出矸,平时可放置于掘进巷道中,作为生产掘进装载机使用。发生灾害后,需要清理塌落矸石时,可快速运至事故现场。装岩机最小适用巷道宽度为3 m,高度为2.5 m。

救灾现场空间窄小,必须从总体上合理布局动力系统、传动系统、液压系统、控制系统、冷却系统和驾驶操控等系统,使整机机构紧凑,日常维护、维修方便,提高整机的性能和可靠性。

2 整体解决方案

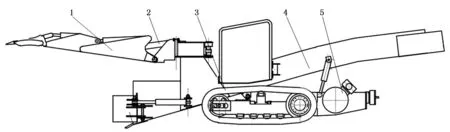

装载机关键组成系统如图4所示。整体结构主要包括扒装系统、液压油缸系统、行走系统、运输机系统、动力系统等关键部件组成。

图4 装载机关键组成系统

通常救援现场空间窄小,为了降低机器高度,将电机等动力装置布置在机器的下部,为此,在机体部设计了悬翼,用法兰固定电机与油泵,并将机器底盘与系统液压油箱设计成一体,有效地利用空间,缩小机器体积。

采用装卸分离、由机器的不同机构完成的方式,可使机器装载时机身处于静置状态,从而进一步降低机器的工作高度,实现了小断面巷道的装、卸载一体化,机器的适应性好,具有一定的创新性。

2.1 装载机构的型式选择

常规的装载机构有4种:正铲侧卸式,正铲后翻卸载式,星轮式,扒爪式。本文选择扒爪式装载机构,考虑装载宽度问题,选择整个扒爪机构一起水平摆动的装载机构,并在装载口设计挡料板,在不加宽机身的情况下,增大了机器的有效装载宽度,提高了机器的工作能力和适应性。

2.2 输送机构的型式选择

部分断面掘进机多采用刮板链式输送机构,链条多用高强度圆环链。此种运输方式输送煤等破碎物效果好,但在运送岩石时容易发生卡阻,采用套筒滚子链刮板链式输送机构可以较好地解决这一问题,因此,本装岩机输送机构采用套筒滚子链刮板,采用独立的驱动方式,即将电动机或液压马达布置在输送机的一侧。

2.3 行走机构

煤矿常用行走机构有迈步式、导轨式和履带式几种。由于救援工作环境恶劣,本装岩机采用履带式行走机构,用液压马达直接驱动。

2.4 装岩机液压系统设计

液压系统是装载机能够可靠使用并完成各个部件功能的关键。在仔细研究装载机各项工况的基础上,进行了装载部、行走机构、运输机构的载荷计算,设计了详细的液压系统图并反复模拟。部件、系统采用力士乐LUDV 控制系统,该套系统效率高、节能,各执行元件的流量只与操作系统的开口大小有关,与单个元件的负载无关[9]。

2.5 救援中一些特殊功能要求的设计

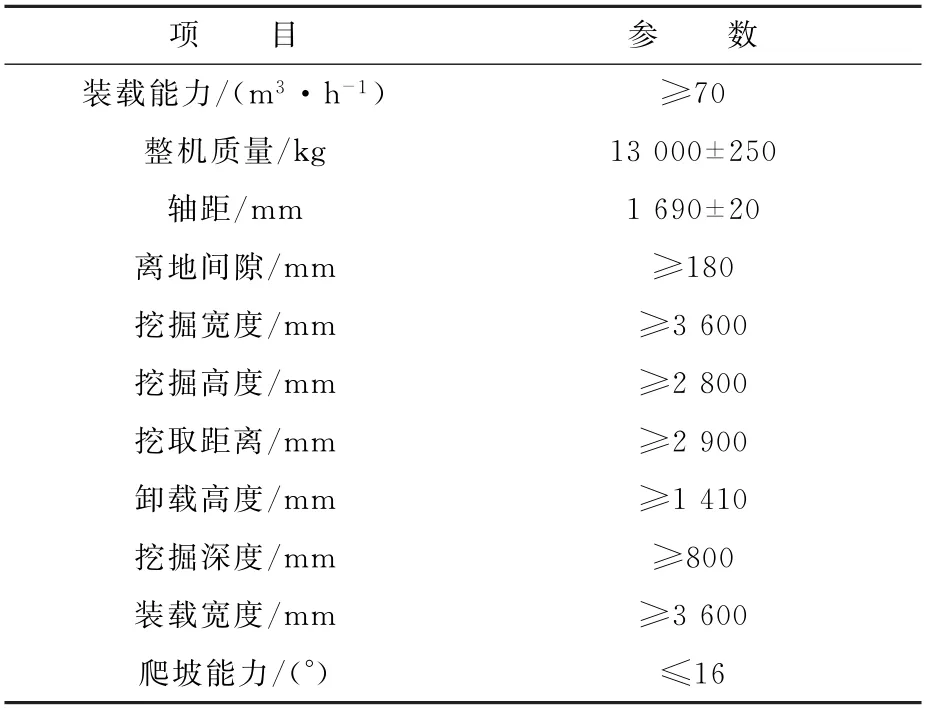

由于抢险过程中,可能涉及到要破碎大块岩石、进行剪切等,在液压系统设计中,增设了辅助功能回路,在这一回路中,可以插接液压锤、液压剪等机具,使机器能更好地适应抢险的需要。装载机主要技术参数见表1。

表1 救援装载机技术参数

3 出厂试验

装载机组装完成后,依据JB/T5503—004和Q/CYZMK018—2010标准,进行了出厂试验。

3.1 试验条件

选取平整开阔场地,长度为20 m,宽度为5 m,坡度不大于7‰;试验场前堆积的岩石高度1.5~2 m。另准备坡度16°,长度不小于10 m,宽度不小于5 m 的斜坡进行爬坡能力测试。

配套材料及设备:不少于60 m3矸石;1.5 t矿车3辆;足量电缆。

3.2 主要参数测试

(1)宽度适应性试验。试验机器应具有在水平面平移并能准确装载的能力。

(2)爬坡能力。机器以前进方式上至16°斜坡,可稳定停车、继续前进、后退下坡;机器以倒退方式上至16°斜坡,可稳定停车、继续后退、前进下坡。以上两种方式分别试验3次,机器需运行良好,无故障发生。

(3)液压系统试验。液压系统试验包括空载压力试验、负载压力试验和耐压试验。空载压力试验,即不进行装载作业,油缸系统、行走系统、运输系统空载运行,试验系统的准确性和连贯性,并记录最大系统压力;负载压力试验,即系统满负荷装岩(≥70m3/h),试验系统连续工作能力和可靠性,记录最大工作压力、油温、噪声;耐压试验时,液压系统压力调至25 MPa,将控制手柄推至极限位置,使油缸或马达憋压1 min,系统没有渗漏或损坏。

(4)稳定性试验。在工作机构大臂、铲斗伸出状态下,运输机下放至机器行走位置,测量机器前部与地面间隙,机器行走稳定。

(5)负载试验。装载机在场地内进行装载作业,连续运行40 h,机器无故障。

4 结 论

煤矿事故灾害的类型、事故引起的破坏程度、发生事故的地质条件等的不同,所采用的救援技术和装备也不尽相同,因此,需要多种型式的救灾装备。试验证明,扒装式救援装载机各项技术性能全部达到设计要求,为煤矿救灾清障提供了有效的装备。

(1)本装载机的研发成功,为煤矿救援提供了一种新的清障装备,对提高抢险救灾装备水平,具有重要意义。

(2)采用装卸分离、由机器的不同机构完成的方式,使机器可在高度不低于2 500 mm 的巷道工作,实现了小断面巷道的装、卸载一体化,机器的适应性好。

(3)LUDV 系统的应用,提高了系统效率,降低系统温升,并可平顺实现复合动作,提高了操纵性能,使机器的效率、适用性提高明显。

(4)本机只在生产现场进行了工业性试验,由于条件的限制,还没有在抢险救灾现场使用,因此,本机对救灾现场的适应性,还需进一步验证。