软岩隧洞爆破超挖对施工进度与成本的影响及改进措施

2022-09-05吴卫东

吴卫东

(新疆兵团水利水电工程集团有限公司,新疆 乌鲁木齐 830011)

在隧道爆破开挖过程中,超挖是很难避免的,超挖不仅影响施工的进度,而且会额外增加工程成本,所以,在隧道钻爆法开挖过程中要杜绝“宁超勿欠”观点,应格外重视隧道超挖对工程的不利影响。

隧道在普通爆破过程中,爆破导致的超挖量要远大于钻孔导致的超挖量。在光面爆破过程中,钻孔导致的超挖量要远大于爆破导致的超挖量,超挖的成本要远大于欠挖[1]。国内学者对隧道超挖做了各方面的研究。崔年治[2]等对超欠挖的计算方法做出了评价,把隧道超欠挖的检测方法分为接触式和非接触式两类。现场试验表明,采用“长、短眼”控制爆破技术,可以有效控制隧道超欠挖量,隧道超欠挖可以控制在150 mm以内[3-5];

许丽霞[6]通过对人工费、材料费、机械和项目管理费四个方面提出了隧道超挖成本控制的经济措施;李徐然[7]等采用三维激光扫描的办法建立了隧道超欠挖方量计算模型,并用于隧道超欠挖的评估中,计算精度满足施工要求;刘冬等[8]、邢晓锋等[9]分析了影响隧道超欠挖的五个因素,即围岩地质条件、钻孔精度、测量放线、爆破技术和现场管理,并提出了相对应的控制措施;刘焕涛等[10]得出相同超挖厚度对应的等效应力随隧道埋深的增加而增大,超挖厚度对围岩的力学影响较小;部分学者对连拱隧道的超挖进行研究,得出连拱隧道的超挖主要集中在中导洞和隧道的连接部位[11-12];也有通过采用线性、非线性和智能预测三种方法对隧道的超挖进行了预测比较,三种预测方法的相关性系数分别为0.694、0.718 和0.947[13-14];熊炎林等[15]的试验表明,周边眼聚能装药结构能将隧道超挖量控制在15 cm 以内;吴炜和张恒辉[16]依据实际工程的研究表明,采用最新定额标准,Ⅱ、Ⅲ类围岩超挖回填数量减少,Ⅳ、Ⅴ类围岩超挖回填数量增加,超挖回填费用增长了700~1 100 元/延米;方俊波等[17]的研究表明,隧道开挖采用长、短孔配套钻孔时,Ⅱ、Ⅲ级围岩,Ⅳ级围岩,Ⅴ级围岩相比类似条件只采用长孔的最大超挖量分别减少12 cm、19.5 cm、21.5 cm;何浩[18]从创新施工以及隧道建设理念、提高测量精准性、合理控制钻孔深度、构建完善管理体系等方面,提出了钻爆法施工中超挖控制优化措施。

鉴于此,本文以新疆奎屯河引水隧洞2标段施工为背景,主要对钻爆法施工引起的隧道超挖进行研究,分析隧道超挖对进度和成本的影响,并提出相应的控制措施,从而减少隧道爆破开挖的超挖量,节省施工时间和成本。

1 工程概况

奎屯河引水工程承担着奎屯市、乌苏市、克拉玛依市独山子区以及近200万亩农田的灌溉、供水任务。本标段隧洞全长3 420 m,设计纵坡0.1%,在桩号3+880处设置1#施工支洞,1#施工支洞长325 m。引水隧洞洞身为城形洞,正常引水流量48.5 m3/s,冬季引水流量2.52 m3/s。工程区地势南高北低,海拔500~4 800 m,受北天山纬向构造控制,地形具有分带性。南部依连哈比尔尕山为构造剥蚀高山—中山区,北部准噶尔盆地南缘为构造剥蚀低山区和向北倾斜的冲洪积平原区。

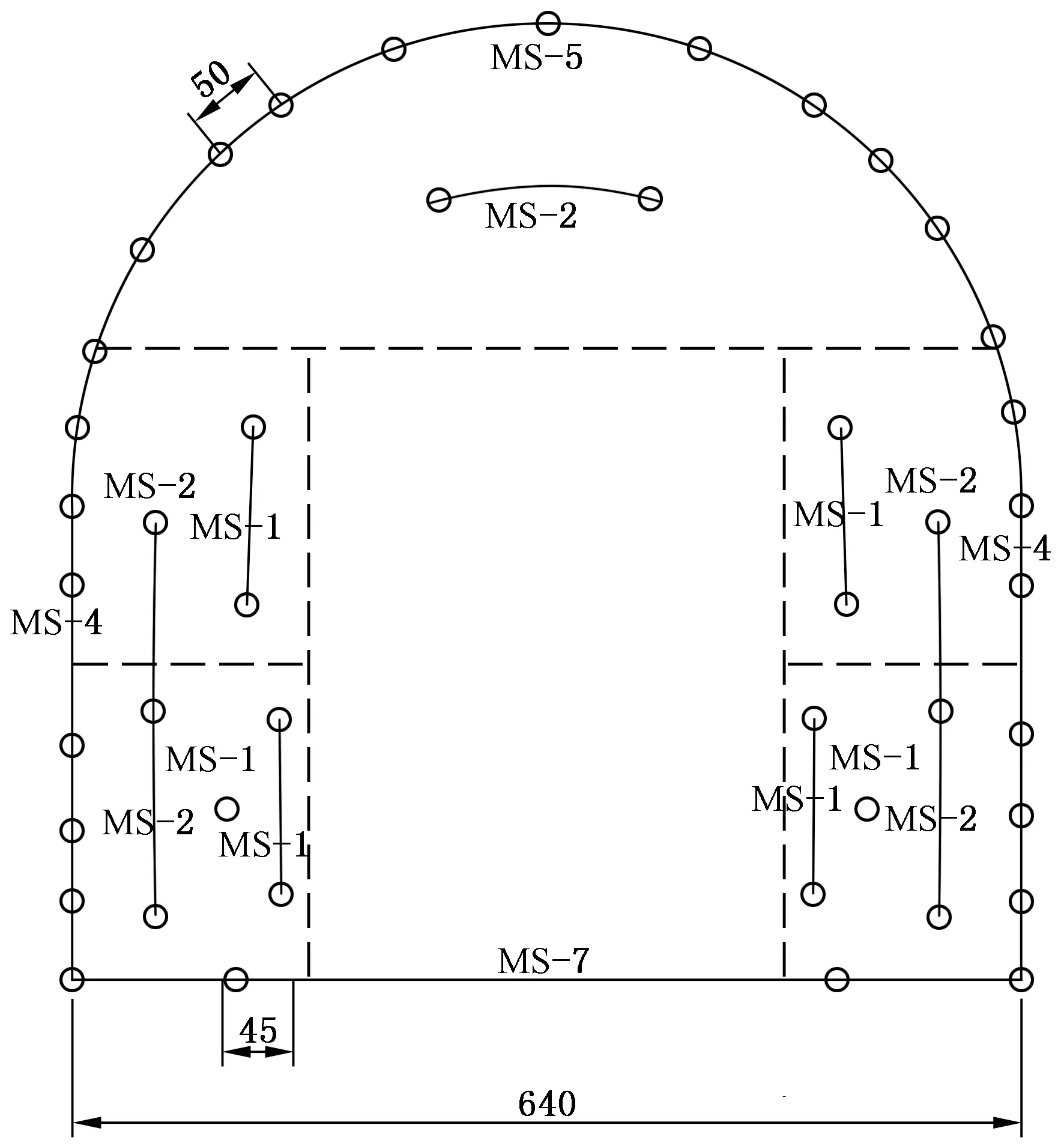

隧洞采用“新奥法”施工工艺开挖,全断面掘进,不良地质洞段及时支护。Ⅴ级围岩开挖断面为:底板宽6.4 m,直墙高3.25 m,顶拱半径为3.1 m,开挖断面面积为35.89 m2。爆破方案采用楔型掏槽,采用YT-28气腿式凿岩钻机钻孔,爆破器材为2#岩石乳化炸药与数码电子雷管,每段间隔50 ms。Ⅴ类围岩爆破参数如表1所示。Ⅴ级围岩采用“弱爆破、勤观察、强支护”原则,避免发生大的塌方,现场炮孔布置如图1所示。

图1 Ⅴ类围岩炮孔布置(单位:cm)

表1 Ⅴ级围岩爆破参数表

2 超挖的产生原因

在实际工程中,隧道超挖现象是由多种因素引起的,根据本项目现场的施工情况,总结归纳为以下几点:

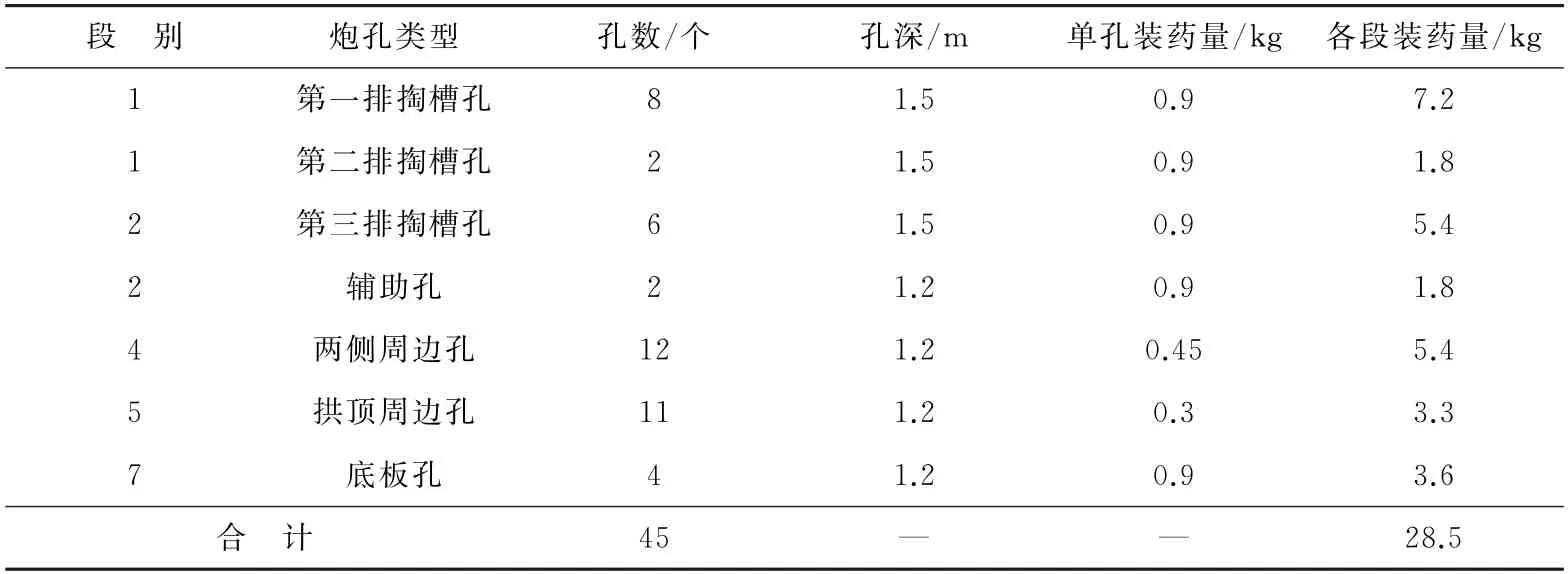

(1)隧道围岩地质条件的因素。本项目位于天山腹地,地质条件多变,隧道的围岩类型、节理裂隙和含水量都会对爆破施工造成影响。在爆破作业时,岩体可能会沿着弱面和节理破坏,从而造成隧道超挖,掌子面地质条件如图2所示。

图2 工作面的地质条件

(2)钻孔的因素。现场工人的钻孔质量对后续施工有很大影响,爆破后的掌子面并不平整,这会影响放线的精准度。与此同时,钻工为了方便施工,在施工过程中并不是严格按照放线的点位钻孔,部分钻孔的位置会与指定孔位有偏差,这就容易造成超挖严重,此情况出现在隧道的周边孔时尤其严重。

(3)爆破参数的因素。爆破参数不合理也会造成隧道的超挖,例如:掏槽方式的不合理、炮孔布置不合理、药量过大、药量分布不合理、起爆段数的设计有问题等。

3 超挖对施工进度与成本的影响

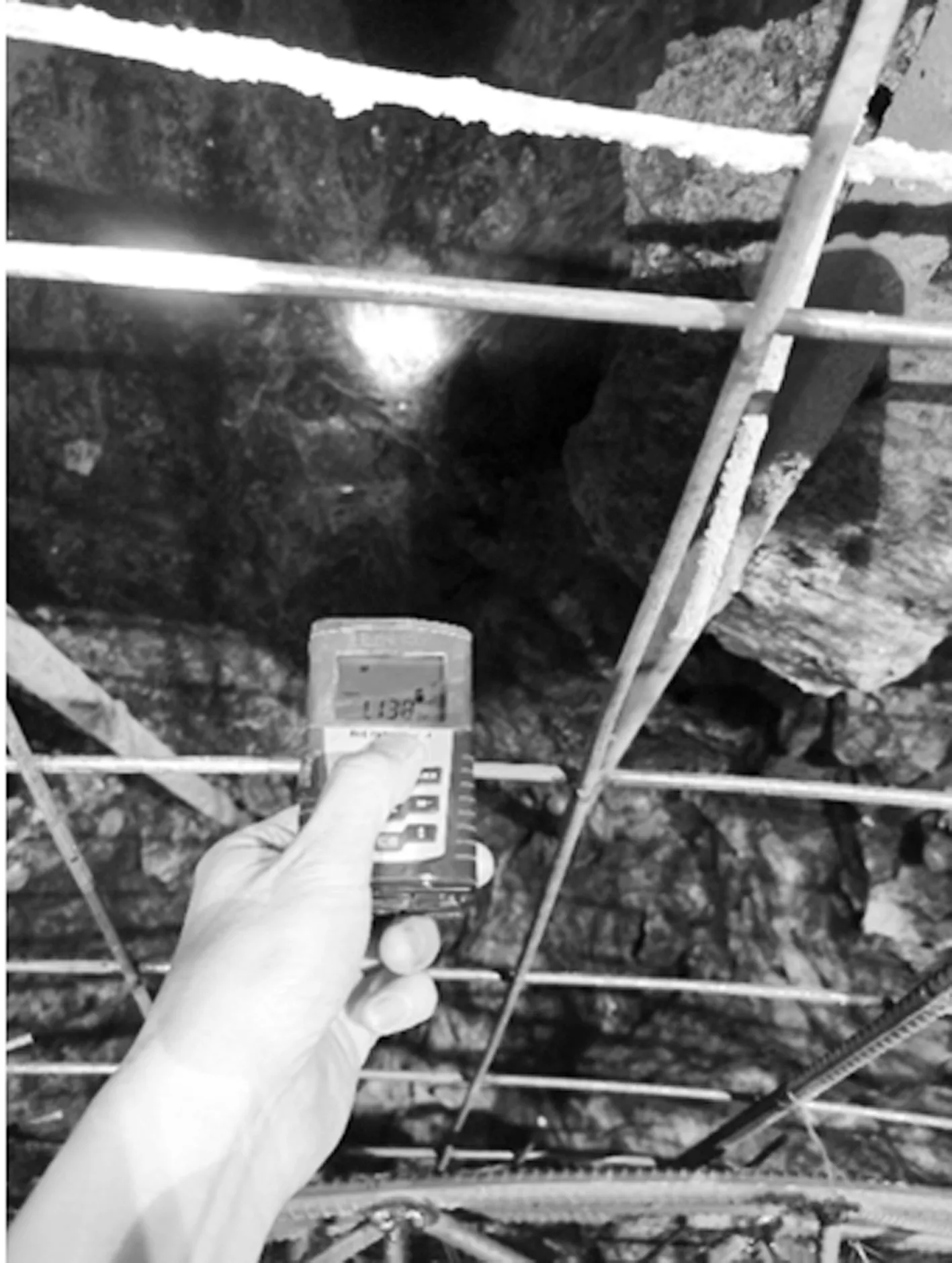

按相关规范要求,水工隧洞超挖量不得大于150 mm,超挖部分必须用混凝土进行填补。奎屯河引水隧洞项目由于地质条件复杂,导致爆破开挖时部分地段会出现比较严重的超挖,最严重时能达到1 m 以上,如图3所示。

图3 部分地段严重超挖

3.1 对施工进度的影响

隧道超挖对施工进度会造成一定的影响,增加作业循环时间,会耽误施工工期[19]。超挖对施工进度的影响主要体现在以下几个方面:

(1)超挖会使爆渣量增多,现场采用50型装载机装渣,用10 m3翻斗车运渣,同时配合人工出渣。根据现场实际施工情况,出1车渣的时间大约为20 min。以超挖10 cm 为例,Ⅴ级围岩的每延米超挖石方量为35.89 m3,会导致出渣时间增加7.2 min。

(2)超挖对初期支护也会产生影响,在喷射混凝土的时候,超挖的部分应该用混凝土回填。现场喷浆采用“潮喷法”施工,利用5 m3自卸式汽车将材料运输入洞,结合PZ-5DP型喷射机,现场喷射1车材料需要30 min。同样,以超挖10 cm 为例,会导致喷射混凝土的时间平均增加21.5 min。在喷射混凝土的时候,超挖较大的地方也不能保证密实,比较容易形成积水,影响支护质量,也会增加后期支护的时间。

综合考虑,当隧道超挖量为10 cm 时,每延米的开挖时间约增加29 min。由此看出,超挖使得作业循环时间加长,影响工程的进度,超挖严重的将会耽误工程的整体工期。

3.2 对施工成本的影响

就奎屯河引水隧洞项目而言,该隧洞的超挖对经济效益的影响主要体现在支护成本方面。隧道支护的成本主要体现在两个方面:一方面是支护所需的钢拱架成本;另一方面是回填混凝土的成本。隧道超挖的经济影响主要体现在混凝土的回填增加量上[20]。

根据招标文件,该项目的开挖单价为193元/m3,衬砌混凝土的单价为790元/m3。以隧道每延米超挖10 cm 来计算,则Ⅴ级围岩的每延米超挖石方量为3.589 m3,那么隧洞每延米的成本将增加3 527.987 元。所以,在隧道开挖过程中如果不重视超挖问题,将会导致较大的经济损失。

4 改进措施及结果

4.1 改进措施

为了有效地控制隧道超挖现象的产生,改善隧道的开挖质量,采取下述几点改进措施:

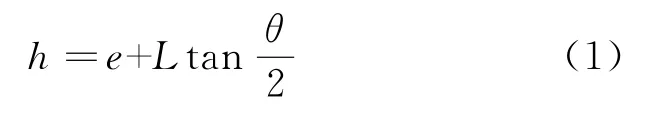

(1)隧道在采用钻爆法开挖时,应提高隧道的钻孔水准,保证钻孔位置、孔深和角度。隧道的超挖控制主要取决于周边孔,周边孔的超挖高度(h)与其空位(e)、孔深(L)和倾斜角度(θ)的关系可以表示为:

由式(1)可以看出,隧道超挖高度随钻孔深度和角度的增大而增大。钻孔深度L是设计规定的,围岩类型不同,钻孔深度也随之改变。施工现场采取激光导向,采用全站仪放线,提高精确度,尽量避免空位(e)的误差。钻工应经过培训并考核合格,严格按照放线点和设计图纸进行钻孔作业。孔位偏差:一般爆破孔的孔距、排距为抵抗线的5%,光爆孔的孔距为5%。倾角与方向偏差:一般爆破孔为孔深的±2.5%,光爆孔为孔深的±1.5%。

(2)应根据地质条件的变化,及时调整爆破参数,减少不合理爆破参数对超挖的贡献。严格控制周边孔的孔数和装药量,紧邻周边孔的爆破孔排距应控制在适宜的范围内。周边孔外倾角在孔深3 m 时不大于3.0°,孔底用炮泥填塞0.1 m。周边孔开孔位置应在隧洞设计轮廓线上;断层及破碎带的周边孔开孔位置在设计轮廓线以内5 cm,孔底位于设计轮廓线上。也可以采取不耦合间断装药的方式,必要时可设置空孔,避免周边孔的药量过于集中,在设置延时段时,应适当调整延时时间,不能大于50 ms。

(3)项目部应建立完善的质量管理系统,实行质量责任制,谁施工,谁负责。同时,建立明确的赏罚机制。严格执行三级质检制度,加强对各道工序特别是关键部位或技术复杂部位的专职检查,严格把关,发现问题及时纠正。在施工中发现的问题应做好记录,达不到质量和工艺要求的工序不得进入下道工序。对参与现场施工的管理人员和工人定期进行教育培训,做好交底工作,选用经验丰富,技术熟练的钻爆工进行周边孔钻孔,严格控制钻孔质量。在施工过程中层层把关,及时改进钻爆质量。

4.2 改进结果

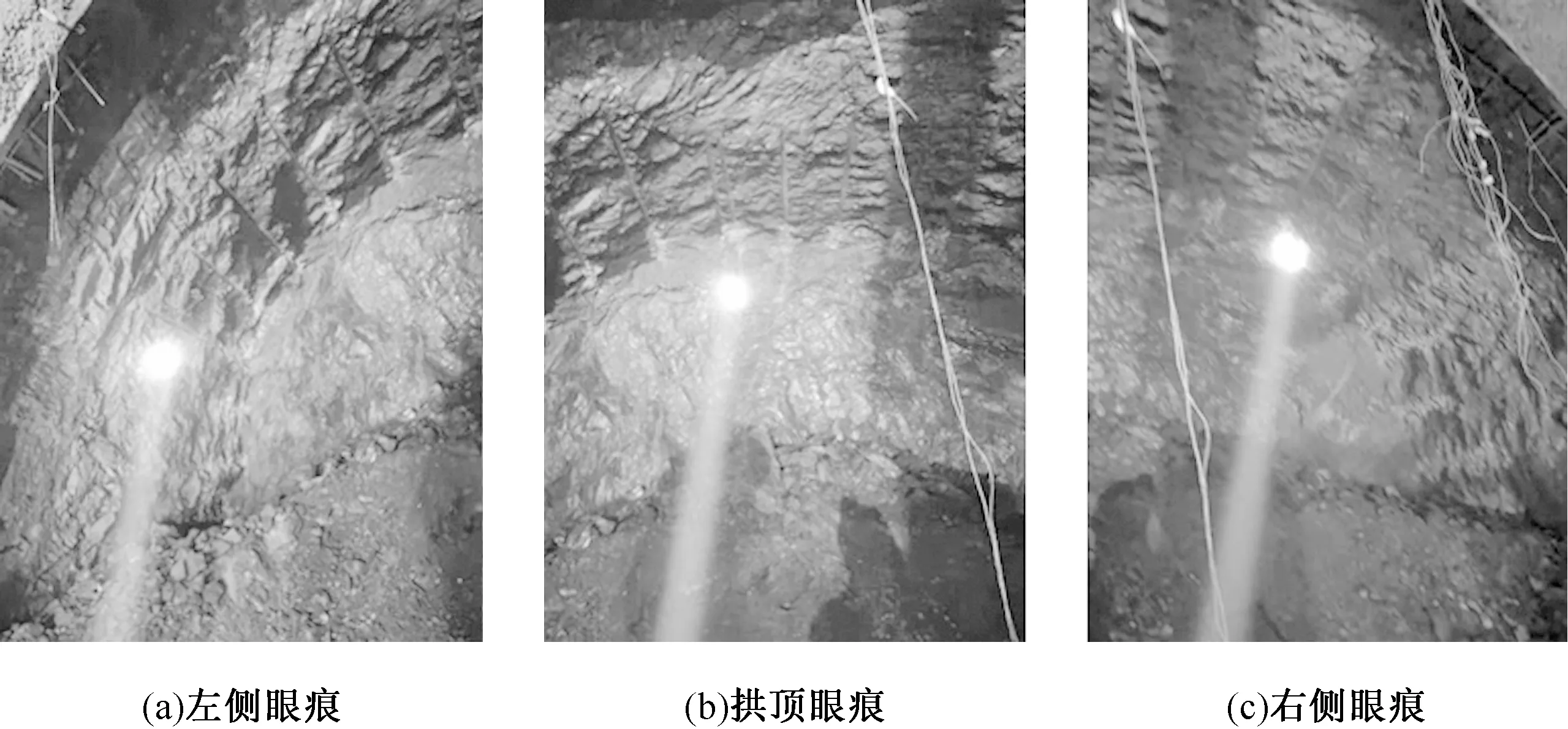

采取上述改进措施后,爆破效果如图4所示。

图4 改善后爆破效果

从图4可以看出,爆破形成的轮廓较好,眼痕率较高,隧道的超挖明显减少,平均超挖值控制在50 mm 以内。经计算,隧道每延米超挖费用由之前3 527.987元降低至1 768.417元,经济效益提高49.87%。隧道每延米超挖增加的时间由29 min降低至15 min,时间效益提高48.28%。

5 结 论

本文结合奎屯河引水隧洞项目,分析了引起隧道超挖的主要因素和超挖对工程的不利影响,并计算了超挖对施工进度和成本的影响。

(1)超挖对施工进度的影响主要体现在出渣和初期支护两个方面。隧道超挖0.1 m,每延米开挖的出渣时间增加7.2 min,喷射混凝土的时间增加21.5 min。每延米综合开挖时间将增加29 min。本标段全长3 420 m,总工期大约增加69 d。

(2)超挖对成本的影响主要体现在衬砌支护和混凝土回填两个方面。隧道超挖10 cm,每延米开挖成本将增加3 527.987 元。本标段全长3 420 m,则总成本将增加1 206.6 万元,可见超挖对成本影响较大。

(3)从钻孔水准、爆破参数和质量管理系统三个方面提出了相应的改进措施。在施工过程中,应该杜绝只追求速度而忽视质量问题的错误思想。经过采取改进措施后,经济效益提高49.87%,时间效益提高48.28%。