矿山法地铁隧道渗漏水注浆治理技术研究

2022-09-05梁智鹏

梁智鹏

(北京市交通基础设施建设项目管理中心,北京 100053)

0 引 言

渗漏水是国内外隧道工程领域最常见的病害之一,往往导致交通安全问题和其他病害,因而隧道防水的综合治理越来越受到重视[1-2]。我国大量运营隧道和新建隧道存在漏水问题,情况各不相同,渗漏水原因不同,导致治理过程复杂。通常在堵住泄漏后,会出现新的泄漏点[3]。因此,隧道渗漏治理须与封堵排水相结合,才能达到最佳的治理效果。

1 工程概况

深圳地铁2 号线安托山车站全长为239.9 m,车站绝对高程为22 m,站台中心里程处轨面埋深为15.46 m。隧道左、右线以两条单线隧道形式下穿安托山,区间最小平面曲线半径为450 m,穿越山体地面最大高程约95 m。左线由于设置停车线,ZDK18+646.378~ZDK18+764.663为单洞双线形式,右线由于设置安全线及联络线,YDK18+516.500~YDK18+764.663为单洞双线形式。从Z(Y)DK18+764.663开始,隧道从分修的两单洞双线形式转变为合修的单洞四线区间隧道,并进入安托山站。左线由直线段和1段曲线构成,右线由直线段和2 段曲线构成,线间距为13.2 m~41.6 m。

区间隧道雨季时节均出现大面积渗漏险情,地下水沿隧道结构缺陷部位呈现点、线、面、喷射等形式渗漏,造成水淹道床,直接影响区间内各类电气、通讯设备以及行车的安全。结构局部缺陷部位曾采用注环氧材料堵漏处理,但治理效果不理想。

1.1 工程地质条件

区间隧道属于丘陵区,上部地形、地貌变化较大,地表空旷无建筑物,区间范围上覆地层主要为第四系全新统人工填筑土(Q4ml),下伏基岩为燕山期(γ53)花岗岩,微风化,岩层单轴抗压强度较高,属于硬岩、较硬岩,受以前石场施工爆破影响,基岩裂隙相对发育。

1.2 水文地质条件

隧道区间岩土层富水性及渗透系数见表1。

从表1可知,隧道区间范围上覆地层在垂直剖面上,自上而下依次为人工素填土、填石、填砂,基岩全、强、中等风化及微风化层。区间范围地下水埋深较浅,主要有第四系孔隙水、基岩裂隙水,以孔隙潜水为主,主要由大气降水补给,局部具有承压性。断层破碎带岩性软弱,富水性较强。

1.3 隧道结构及防水设计

隧道区间穿越山体地面现最大高程约50.2 m,隧道埋深13.0~25.0 m,穿越地层大部分为燕山晚期花岗岩、微风化花岗岩,地表空旷无建筑,采用矿山法施工。右线靠近安托山站处为临时停车线,隧道结构净跨度达到10.5 m,开挖跨度达到12.4 m;右线靠近安托山站处为联络线起点,隧道结构净跨度达到9.7~13.188 m,开挖跨度达到11.4~15.088 m;靠近安托山站处设过渡线,左线与右线合为单洞四线区间隧道,隧道结构净跨度达到20.7 m。单线隧道设A1、A2、A3、B、C1、C2六种形式,双线合建隧道设双线A1、A2、B1、B2、C1、C2六种形式,喇叭口段设喇叭口A1、喇叭口A2、喇叭口B三种形式,四线合建隧道设渡线大跨度隧道。

矿山法暗挖隧道按喷锚法设计和施工,采用复合式衬砌结构,以超前小导管、锚杆、钢筋网、喷射混凝土和钢架为初期支护,二次衬砌为钢筋混凝土。区间采用防水钢筋混凝土内衬和全包柔性防水夹层组成双道防水防线,结构混凝土采用防水混凝土,其抗渗等级为S12,并增设附加防水层;喷射混凝土层与二衬之间全断面(包括仰拱)敷设防水层,衬砌结构“三缝”等防水薄弱环节作防水处理。

1.4 隧道渗漏水现状

隧道区间已运营5年,每年雨季时节隧道结构均出现大面积渗漏险情。地下水渗漏呈大流量、高水压特性,地下水沿隧道结构的施工缝、裂缝、蜂窝孔洞等结构缺陷部位呈现点、线、面、喷射等形式渗漏,并造成水淹道床,直接影响区间内各类电气、通讯设备、供电线路以及行车的安全。业主单位曾对结构局部不密实、贯通裂缝、施工缝采用注环氧材料堵漏处理,部分拱顶区域取得了一定的效果,但因缺乏系统性的治理方案,未从根源上采取有效的针对性措施,区间渗漏问题没有得到有效的解决。

经现场调研发现,隧道区间防水措施失效,尤其在施工缝、变形缝等接缝部位,成为渗漏水的主要通道,在大断面区段(YDK18+510~850、ZDK18+590~850)表现尤为突出。二衬完成后应对拱部进行有效回填,但现场检查暂未发现注浆施工痕迹。

2 整体治理方案设计

2.1 渗漏原因分析

(1)二次衬砌绑扎钢筋过程中对初支表面铺设的PVC 防水板保护不足造成保护板穿孔、破损,以及二衬拱顶部位施工时混凝土浇捣不密实,都会导致二衬与初支间直接形成了贮水空腔及排水通道[4]。

从现场检查暂末发现二衬完成后对拱部及两帮进行有效回填注浆的施工痕迹,拱部及两帮内存在空腔成为主要的贮、排水通道,各结构界面间存在大量脱空区是引发季节性大渗漏量的内在主因[5]。

(2)隧道上部地形、地貌变化较大,原有的水土保持功能基本失效,加之地面未形成有效的市政排水系统,受以前石场施工爆破影响,基岩裂隙相对发育,地下水渗透性较强,雨季时地面水能快速渗透进入隧道结构界面,通过各结构层面的排水通道迅速排出,表现为短时间内高水压、大渗漏量并呈明显的季节性[6-7]。

(3)隧道二衬结构局部缺陷导致严重渗漏。二次衬砌施工质量差,结构内部出现蜂窝、空洞、局部混凝土跑浆、开裂、骨料结石体强度弱等情况。区间施工缝、变形缝及结构交接部位细部防水措施施工不到位,造成关键部位防水失效。尤其在施工缝、变形缝等接缝部位,成为渗漏水的主要通道,在大断面区段(YDK18+510~850、ZDK18+590~850)表现尤为突出[8]。

(4)工程地质问题:区间隧道穿过Ⅱ-30 断层破碎带,与线路交于YDK18+700(左线ZDK18+713)附近,断层发育于燕山四期花岗岩中,长约2.7 km,破碎带宽约15 m,走向N30°E。破碎带岩性软弱,富水性、透水性较强,成为区间地下水渗漏量较大的一区地段[9]。

2.2 注浆加固范围

根据现场检查情况并结合每年雨季结构渗漏情况,拟确定治理范围为左线(ZDK18+610~ZDK18+764.663)、右 线(YDK18+505.5~YDK18+764.663)、渡线(DK18+764.663~DK18+857.307),共计527.874 m(左线176.047 m、右线259.163 m 及渡线92.664 m)。

2.3 治理原则

治理原则为:“注浆堵水、合理引流、综合治理”,先进行二衬背后注浆,再对隧道内点漏、线漏、面漏三种状况进行处理。重点对拱部及两帮范围内二衬与初支之间的脱空区及二衬内部结构缺陷部位进行填充注浆[10-11]。

2.4 整体治理方案

根据治理范围内工程地质状况、衬砌结构形式以及出水点渗漏情况,采取针对性的治理方案。治理方案整体上以二衬背后堵漏为主,以局部缺陷段处理为辅,再附以合理的疏水方案;其中结构局部缺陷段按照“先堵面渗,再堵线渗,后堵点渗;先堵侧墙,后堵拱顶位置”的顺序进行治理。

首先于二衬背后以无泌水水泥基材料注浆为主,无泌水水泥基注浆材料具有无收缩、不干裂、微膨胀、强度高等特点。若浆液扩散范围较大、流失严重,可考虑在局部采用水泥-水玻璃双液浆,局部缺陷点、线、面处理时注化学浆,若堵漏效果不好,则采用引流管来疏水治理。

3 二衬背后注浆设计

对二衬与初支间及二衬内部分不同层次采用不同的注浆材料进行组合注浆,以便填充空隙,达到减少渗透量,解决渗漏水的问题。

3.1 浆材选择及配比

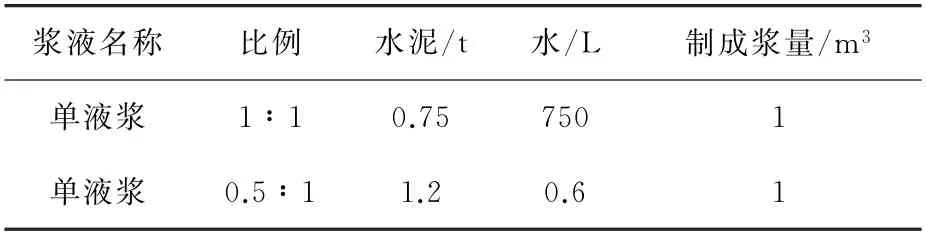

二衬背后注浆原则上以无泌水水泥基注浆材料为主,单液水泥浆配比采用1∶1和0.5∶1两个比级,对有动水部位或浆液扩散范围较大、流失严重部位采用水泥-水玻璃双液浆。单液浆浆液材料配比如表2所示。

表2 单液浆浆液材料配比

3.2 注浆分区分序及钻孔布置

二衬背后注浆采用钻孔埋管注浆法,孔径为40 mm,孔深穿过二衬。注浆时分区段进行,每区段长度按照不同隧道断面长度划分。

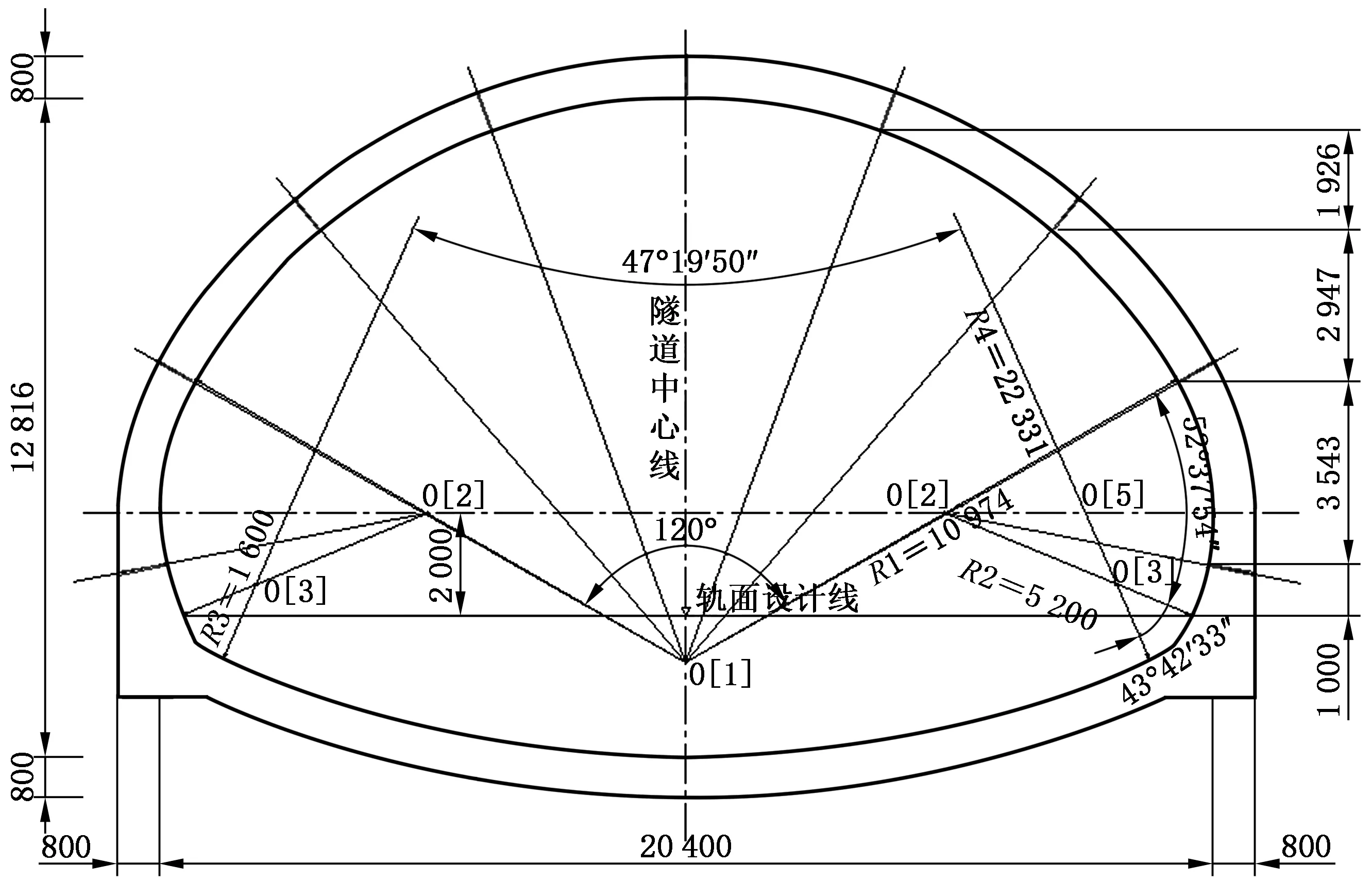

二衬背后注浆如图1所示,孔口管(注浆管)于二衬浅部安装,进行全孔注浆。隧道各断面注浆孔按照环向间距为3~4 m 和纵向间距约4.6 m进行布置,以渡线断面注浆孔布置为例加以说明,如图2所示,渡线注浆范围为92.644 m,布孔位置沿渡线断面共布置9个孔。

图1 二衬背后注浆

图2 渡线断面注浆孔布置

3.3 注浆量计算

(1)二衬缺陷及缝隙体积计算

二衬缺陷综合考虑施工缺陷、混凝土收缩缝隙等因素进行计算。二衬缺陷及缝隙体积计算公式:

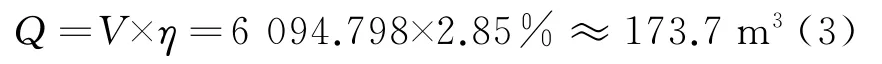

式中:Q为二衬缺陷及缝隙体积,m3;V为二次衬砌混凝土体积,m3;η为二衬缺陷率,估算取2.85%。

其中计算得二衬砌碹断面总弧长为296.19 m,故左线、右线和渡线二衬混凝土体积合计为:

式中:S为二衬断面面积,m2;l为二衬弧长,m;t为二衬厚度,m;L为治理区间轴向长度,m。

因此,经计算得到二衬缺陷及缝隙体积Q为:

(2)水泥浆和水泥-水玻璃浆注浆量计算

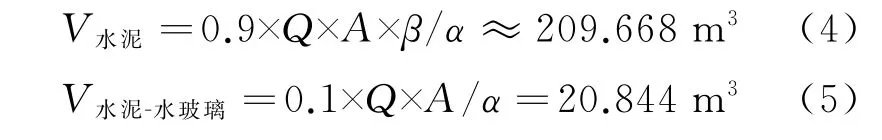

水泥浆和水泥-水玻璃浆注浆量按二衬缺陷及缝隙总体积(Q)的90%和10%分别计算,即:

式中:V水泥为水泥浆注浆量,m3;V水泥-水玻璃为水泥-水玻璃注浆量,m3;Q为二衬缺陷及缝隙体积,m3;A为浆液超扩散消耗系数,取值1.2;β为浆液充填系数,取值0.95;α为结石率,水泥浆取值0.85,水泥-水玻璃浆取1。

3.4 其他参数

(1)注浆系统由注浆泵、孔口管路、混合器等组成,注浆系统形成后采用的注浆方式为单液浆→双液浆。

(2)注浆压力初步设计为0.5~1.0 MPa,可根据现场注浆试验最终来确定。

(3)质量检查数量为注浆孔总数的2%。

3.5 特殊情况处理

(1)孔内有涌水的注浆孔段,可按如下方式处理:①高注浆压力;②浓浆结束;③屏浆;④闭浆;⑤纯压式注浆;⑥速凝浆液;⑦待凝;⑧压力注浆封孔。

(2)应观察是否出现漏浆的现象,如果出现局部漏浆无法封堵时,应采用注入双液浆进行封闭,直至不出现漏浆时再停止,等漏浆现象封闭后再注水泥单液浆。

(3)二衬注浆堵水效果,在很大程度上取决于在预定的注浆压力下是否跑浆。因此,除保证注浆管埋设质量外,在注浆前应对隧道裂缝处进行糊缝处理。常用方法如下:①在隧道结构缝隙处,首先塞置棉线、打入木楔,并用水泥-水玻璃胶泥封堵;②压水、冲风糊缝:空洞较大时,可在注浆前向空洞处压水或送压风冲开薄弱缝,摸清糊缝准确部位,然后用水泥-水玻璃胶泥将缝隙糊好。

4 局部缺陷段注浆设计

针对不同缺陷的分类及形成原因,采取不同的施工方法及工艺流程进行修复。

4.1 面漏(混凝土表面散渗)处理

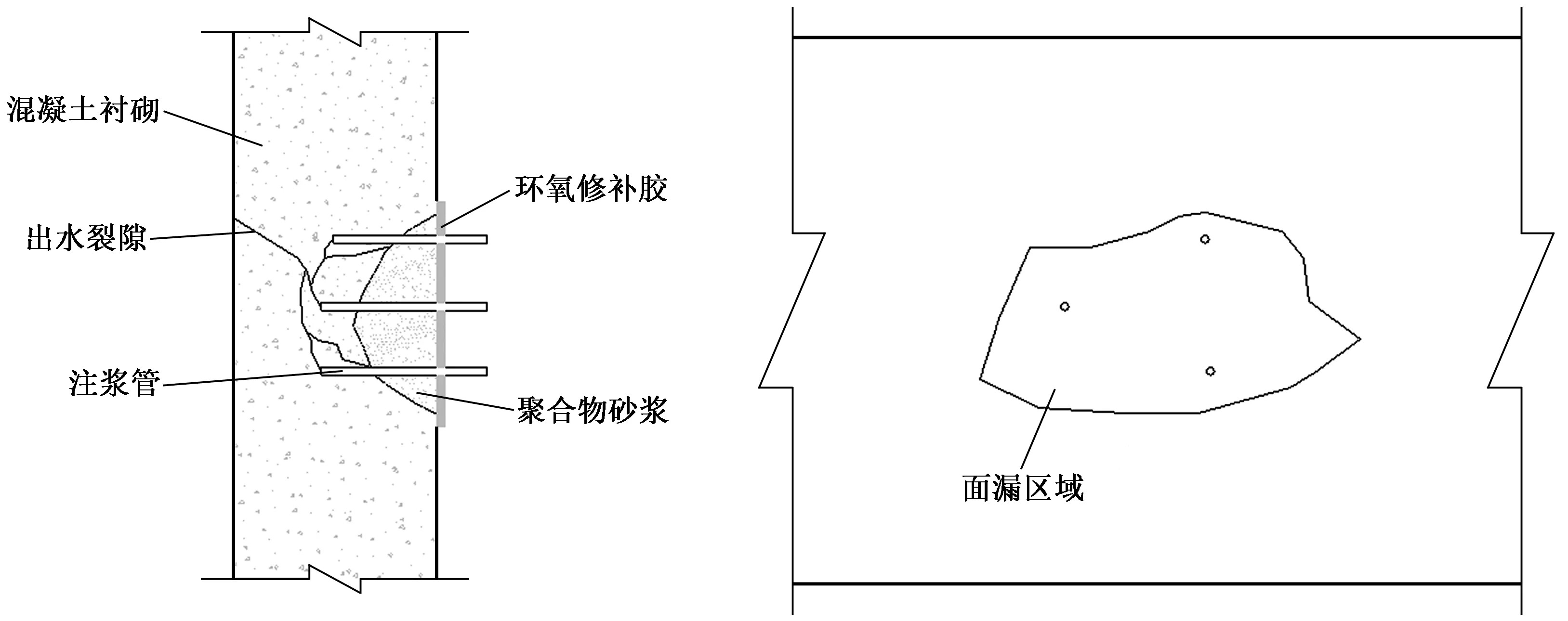

混凝土结构存在成片不密实的蜂窝、空洞等,因而会出现成片的散渗漏现象,其主要发生在侧墙中下部、拱部、穿墙管等位置,主要成因是施工振捣不到位、混凝土离析、荷载(温度)及地下水在结构薄弱处的反复作用造成[12]。面漏施工见图3所示。

图3 面漏施工

首先将面漏区域内混凝土进行挖除,寻找出水点或出水裂隙,在出水点的位置进行钻孔,使出水通道扩大,起到集水作用,并在此点位埋设注浆管(排气管);然后采用聚合物砂浆将空洞、凹窝分层刮抹坚实,直到衬砌原结构尺寸;注浆管埋设要求精心处理,确保注浆管牢靠并且不漏水;待聚合物砂浆强度达到15 MPa后,再在修补位外表面均匀刮涂一层环氧修补胶,24 h后可进行注浆工序。注浆从一端开始,自下至上依次进行。注浆完成后,拆除注浆管,并用环氧修补胶封孔。

4.2 线漏处理

线状渗漏水主要发生在施工缝、变形缝、结构裂缝以及结构交接、交叉等位置。主要因细部防水构造施工不到位、振捣不密实、混凝土收缩徐变影响等造成。

首先顺裂缝走向剔槽,去除松散混凝土,并寻找出水点位置;在出水点位置骑缝钻注浆孔,要求注浆孔必须有水渗出;埋设注浆管,采用聚合物砂浆封缝,待其强度达到15 MPa后,在封缝表面刮涂一层环氧修补胶,24 h后可进行注浆施工;注浆自缝的一端开始,依次进行;注浆完成后拆除注浆管,并用环氧修补胶封孔。

4.3 点漏处理

点漏是由于衬砌结构缺陷或穿墙孔造成直接出水通道,常表现为出水量大、水压高的特征。

在出水点周围钻注浆孔,注浆孔要求与出水点的出水通道贯通,数量3~5 个为宜,埋设注浆管,自下至上进行注浆,当浆液由其它出水点冒出后,再从下一注浆管注浆,依次完成。出水点堵水完成后,拆除注浆管,并用环氧修补胶封孔。

4.4 引流管疏水处理

若堵漏效果不好时采用此方法处理,即选取渗漏点处开挖浅孔槽,然后放置网纹管引流疏水,网纹管起到透水、充筋作用,再涂刷堵漏灵,最后在表面用环氧修补胶封孔槽。

5 结 语

(1)根据隧道二级防水要求并结合实际情况,本注浆工程设计方案按照拱部无滴漏、边墙无流淌、施工缝无渗漏、变形缝尽量少漏的标准制定。

(2)针对不同的情况,合理设计方案,选用注浆材料,治理方案分为三部分:分别是整体区段注浆、结构局部缺陷处理和局部疏水处理。整体注浆是对拱部及帮部二衬与初支间注浆;结构局部缺陷段按照“先堵面漏,再堵线漏,后堵点漏;先堵拱顶位置,后堵侧墙”的顺序进行治理;若堵漏效果不好,则采用引流管来疏水治理。

(3)治理方案现场实施应注意以下几点:①施工位于运营的地铁地下区间,作业时间短,施工干扰大,又是夜间作业,工作效率将非常低;②工程的计划安排难度大,计划性需加强;③地质条件和水文条件不太详细,为注浆作业带来一定的不确定性;④隧道内需保护的电缆、控制箱等设施多。