冻结孔三维可视化设计与参数分析

2022-09-05敖松

敖 松

(北京市城市道路养护管理中心,北京 100069)

0 引 言

人工地层冻结法以其良好的隔水性、适应性和冻土强度高、可复原以及对地层无污染等优点,在含水地层地下工程中,尤其是地铁隧道联络通道工程中被普遍采用[1-3]。但当出现设计不合理等因素时,冻结法施工风险很高[4-5],近年来在佛山、杭州、上海、南通等地均有不同程度的涌水淹井事故发生,社会影响极大。通过实现可视化设计,可大幅降低设计风险,提高设计效率。

本文以实际工程为例,分析了冻结孔设计参数关系及其影响,介绍了冻结孔设计参数的三维可视化[6-7]冻结管模型创建方法,最后通过碰撞检测[8]分析和冻结帷幕形成效果预测[9]分析,验证了冻结孔模型的可行性。

1 冻结孔布置设计概况

一个优秀的冻结孔布置设计方案应满足:冻结壁的安全要求、合理的冻结时间以及便于施工的需求。相反,倘若冻结孔布置不合理,常常会出现“错、漏、碰、缺”[10]等如下问题:

(1)冻结孔之间自相碰撞或与隧道管片的管片缝(含环缝和纵缝)、螺栓孔、钢管片肋板、混凝土管片主筋等位置冲突,从而影响冻结孔的正常布置。

(2)隧道空间狭小,冻结孔定位角度和倾角不协调使反向延长线长度不足,钻孔设备无法就位。

(3)个别冻结孔深度或角度标注错误,同时存在较大倾角和水平角的情况下,投影倾角未经换算等错误。

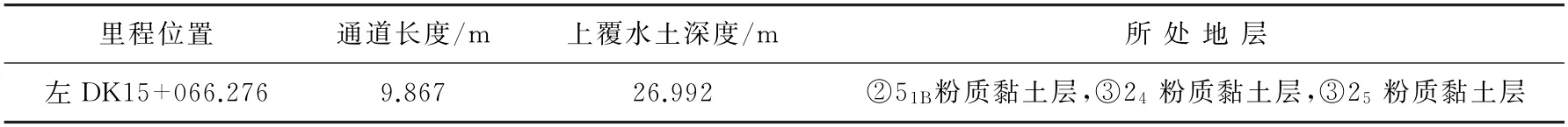

本文以难度较大,设计较为复杂的郑州某地铁区间外挂废水泵房为例,进行冻结孔三维可视化设计与参数分析,外挂泵房基本情况如表1所示。该区间左右线隧道空间位置关系复杂,泵站埋深大,地质条件复杂,周边管线众多,环境敏感。外挂泵房所处地层及周边环境位置关系如图1 所示。冻结孔设计为单排孔,成孔控制间距为1 200 mm。

表1 外挂泵房基本情况

图1 外挂泵房所处地层及周边环境位置关系

2 冻结孔放样参数分析

为检验冻结孔布置是否能按预计积极冻结时间达到预期冻结效果,确保开挖施工安全,采用BIM 技术,建立参数化的三维可视化冻结管模型和冻结帷幕交圈模型。

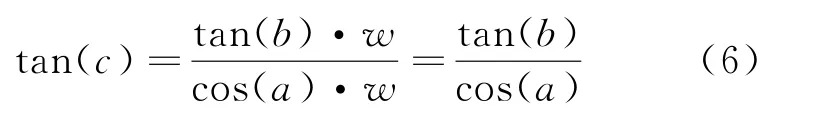

在外挂泵房钻孔放样时,放样参数和放样步骤至关重要。首先根据定位角度和开孔位置图确定开孔位置;然后通过后视点确定孔位的水平角度;最后在水平角度所在垂面上确定垂直倾角。为适应放样步骤,在建立参数化三维冻结管模型时也应按放样步骤进行建模。即首先在XY平面上(俯视图)建立一条与X轴夹角为a的参照线W;其次在通过该参照线且与XY平面垂直的平面上(称之为WY平面)绘制放样路径,放样路径长度为L,与参照线W的夹角为b;最后绘制放样轮廓,形成三维实体。

由于冻结透视图表示为三维实体在XZ平面上的投影,在该投影面上,冻结管的垂直倾角(称之为c)的数值大小与a和b直接相关,从定性的方面来说,c在绝对值上不小于b。若施工时不慎忽略了该影响,直接按冻结透视图上的c值进行放线,在a值较小的情形下误差较小,成孔后的冻结孔偏斜率可能不会超过允许值,当a值较大时,将会造成冻结孔成孔倾角偏大,呈发散状,无法满足成孔偏斜率和最大终孔间距的控制要求。倘若在偏斜测量阶段仍未发现该差值,仅复核成孔的b、a值与透视图中c、a值的符合性,则可能造成终孔间距过大,无法如期交圈,甚至无法交圈形成封闭加固体。

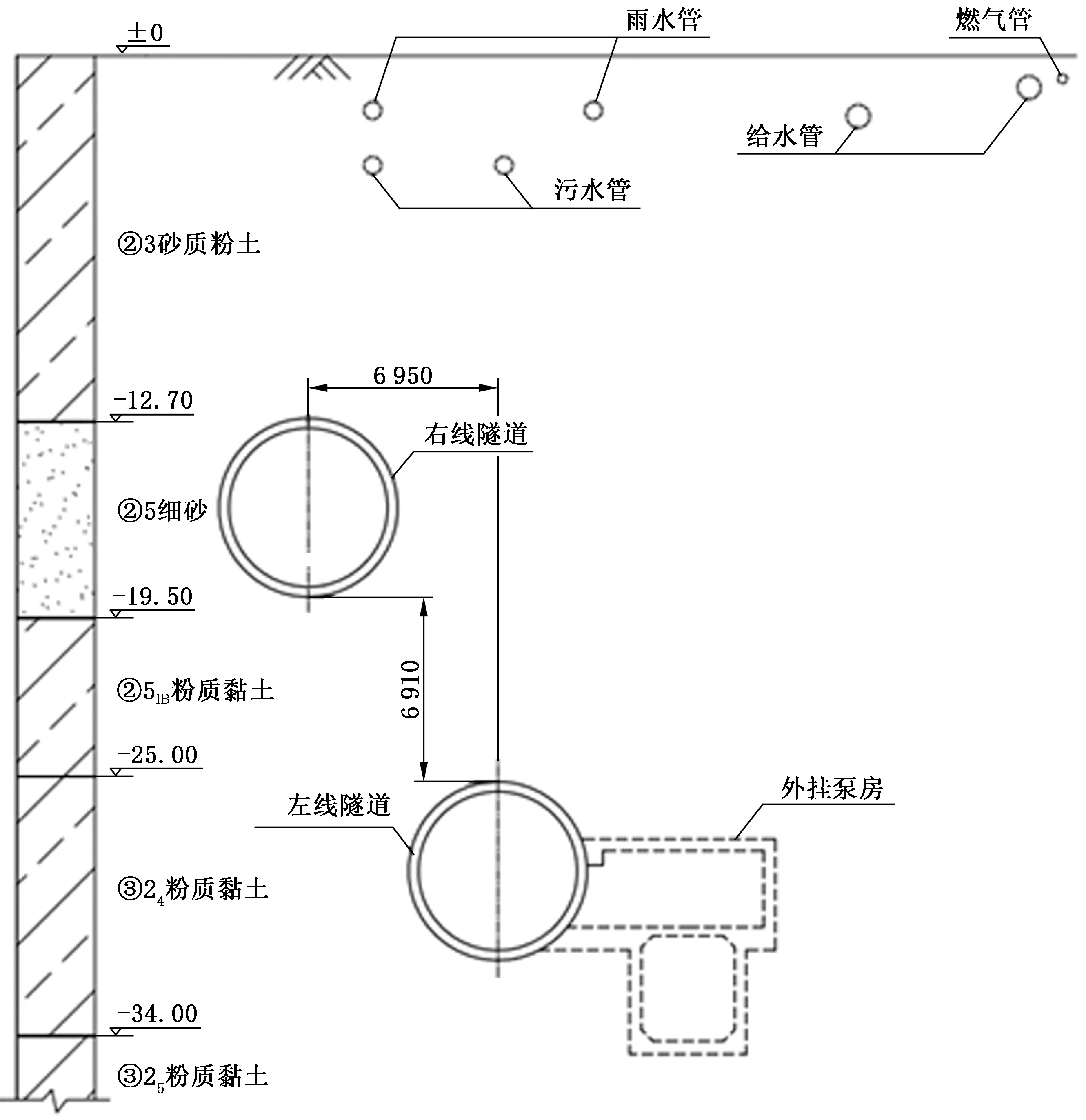

为推导出冻结孔主要放样参数a、b、c三者之间的数学关系,将冻结孔三维分解,如图2所示。

图2 冻结孔三维分解

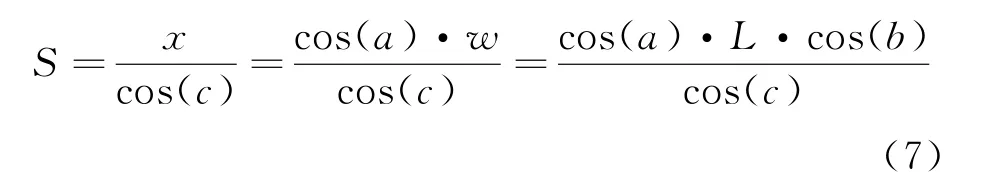

可以得出以下等式:

式中:a为冻结孔水平角度,(°);b为冻结孔倾角,(°);c为冻结孔在透视图中倾角,(°);h为冻结孔在Z轴上的投影长度,m;x为冻结孔在X轴上的投影长度,m;w为冻结孔在W轴上的投影长度,m;L为冻结孔实际长度,m;S为冻结孔在透视图中的长度,m。

由等式(1)、(2)和(3)不难得出:

由等式(4)和(5)可以得出,冻结孔实际长度L与其在透视图中的长度S两者满足等式(7):

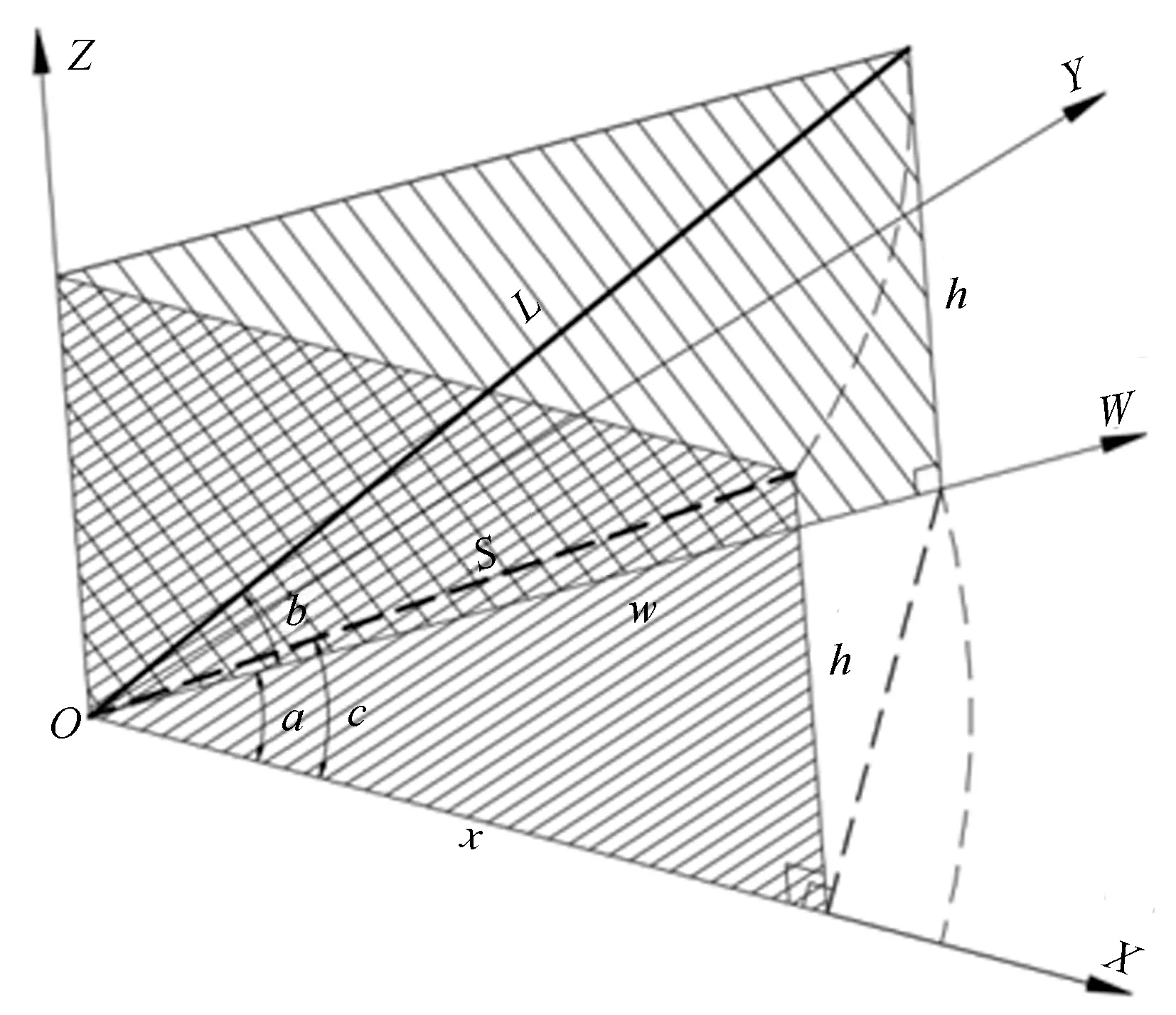

以斜向封端冻结孔为例,根据等式(6)和(7),得到其放样参数关系如表2所示。

表2 斜向封端冻结孔放样参数

由表2可以看出,冻结孔长度L与S差值随a、b、c值变化而变化,差值在1.110~3.055 m,均远超过误差允许范围。倾角b和c的差值随a值的变化而变化,差值在0.1~7.4°,封端冻结孔各主要放样参数之间的关系如图3所示。

图3 斜向封端冻结孔倾角b 和c 随水平角a 的变化曲线

由图3可知,倾角b和c之间的差值在自身角度均较小(<-10°)时,其差值在1°范围内,差值较小;而随着a、b、c同时增大,b和c的差值发展迅速,其中,冻结孔E28放样参数中两者差值达7.4°;同样,冻结孔长度L与S差值超过3 m。因此,外挂泵房斜向封端孔水平角度大时,应特别注意实际放样参数与冻结透视图所示参数的差别,一旦错用参数,则可能造成终孔间距过大,导致无法交圈。

3 三维可视化冻结管模型创建

根据放样参数,先建立单根冻结管的可调参数化模型,然后将其按照开孔定位位置,放置于隧道管片对应位置,即可完成整个外挂泵房冻结管模型的建立。

单根冻结管的建模步骤为:首先参照标高平面绘制一条参照线,并将其一端约束固定于原点,添加水平角度实例参数a;其次选择该参照线上与参照标高平面垂直的工作平面,将其设置为当前;然后绘制放样路径,将其约束固定于原点,分别添加倾角和冻结孔长度实例参数b和L(如图4所示);最后绘制放样轮廓,生成三维实体模型。为检验其是否实现了参数化,通过改变其属性中的参数a、b和L,均生成了预期的实体模型。

图4 参数化建模过程

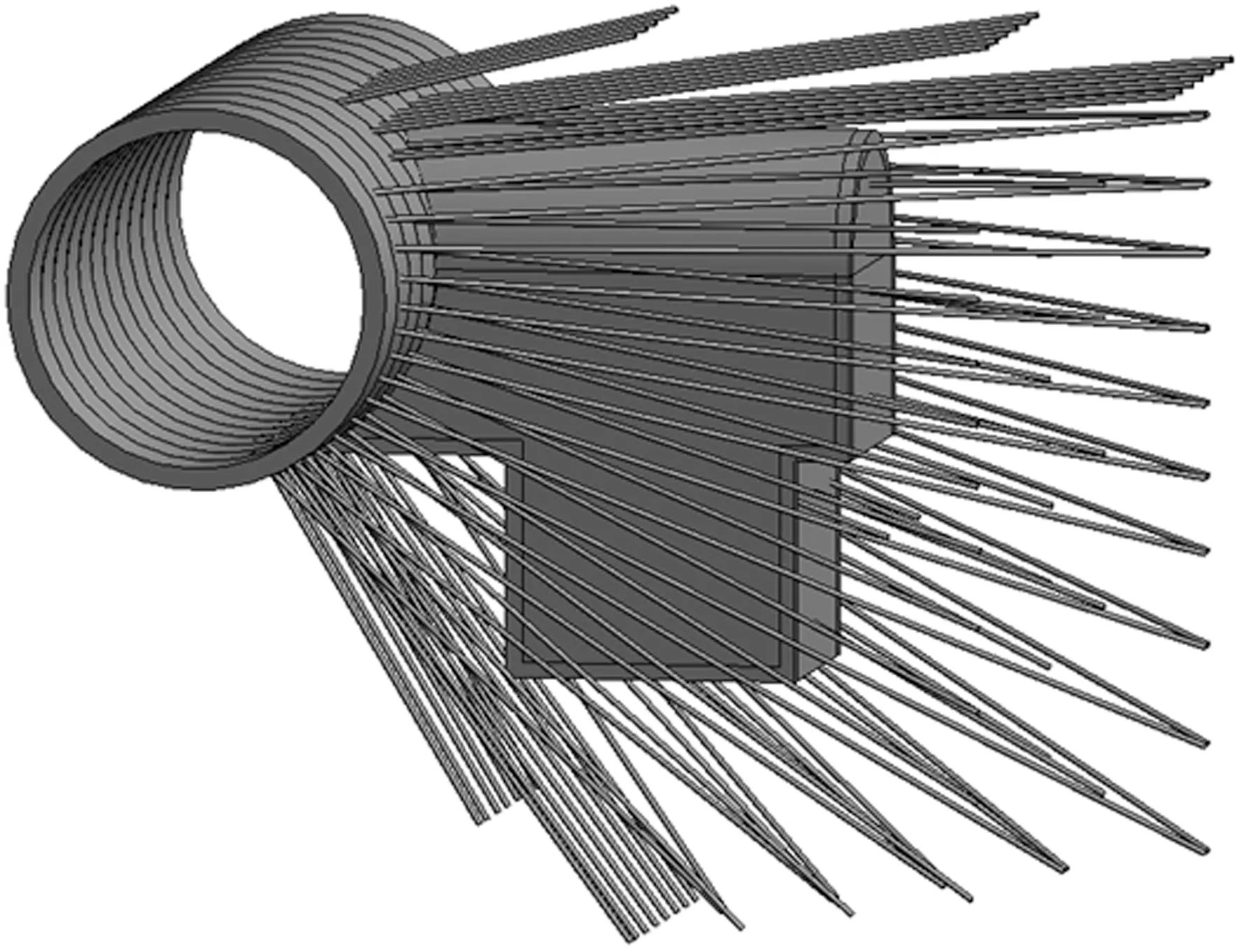

将该参数化模型载入,按照开孔位置放置完毕后,依次修改其放样参数,即形成了外挂泵房冻结管模型,如图5所示。

图5 外挂泵房参数化三维冻结管模型

4 碰撞检测分析

冻结管的碰撞检查是利用了Revit软件中的冲突检查功能,利用计算机软件分析冻结管是否存在碰撞,但计算机软件仅能识别冻结管族(规格为ϕ89 mm×8 mm)之间是否冲突,实际工况下,我们还应同时考虑施工精度,即设计要求的单孔成孔允许偏斜150 mm。此外,设计中还要求开孔允许误差为50 mm。因此,综合考虑冻结孔定位放样及冻结孔钻孔施工均存在误差,将碰撞的阈值确定为冻结孔轴线外200 mm 范围,即采用先将冻结管外径参数统一修改为489 mm,再启用软件中的冲突检查功能,进行冻结管的碰撞检测。

为避免破坏隧道主体结构,在前期进行传统二维CAD 冻结设计过程中已考虑冻结孔开孔位置与隧道管片接缝及管片螺栓孔位置的可能冲突,已提前采取主动避让措施,事前调整冻结孔开孔位置,并对冻结孔水平倾角和垂直倾角等参数进行相应调整。

为了再次验证传统二维设计人工主动避让的正确性,为确保万无一失,在三维可视化模型中先将冻结管外径参数统一修改为489 mm,再启用软件中的冲突检查功能,对三维可视化模型进行碰撞检查,运行后,碰撞检测结果显示为无冲突。

碰撞检查结果表明:该外挂泵房冻结孔布置在考虑施工误差后仍不会产生碰撞,也进一步验证了人工主动避让的准确性,实现了冻结孔碰撞率为0的冻结设计目标。

5 冻结帷幕形成预测效果分析

为确保冻结帷幕厚度在设计积极冻结时间内如期达到,根据设计孔位采用BIM 三维可视化模型对冻结帷幕形成进行预测。根据郑州地层特点,取冻土平均扩展速度为25 mm/d,积极冻结50 d,冻土圆柱单侧发展厚度为1 250 mm。然后,将冻结管外径参数统一修改为2 500 mm,形成三维可视化冻结帷幕模型,如图6所示。

冻结帷幕形成预测结果显示,在设计的50 d积极冻结时间内,冻结帷幕厚度均匀,且均达到了设计厚度、无薄弱环节、开挖荒径范围内主要为非冻土的要求,冻结帷幕达到预期效果,进一步验证了该外挂泵房冻结孔布置的科学合理性。

6 结 论

(1)通过分析同时具有较大水平角度和垂直角度的钻孔(如外挂泵房斜向封端孔)的特点,应注意实际放样参数与透视图所示参数的差别,否则,可能造成终孔间距过大,导致无法实现冻结帷幕交圈。

(2)采用三维可视化冻结设计,可以提前进行碰撞检查并主动避让,提前进行冻结帷幕形成预测分析,能有效解决复杂布孔条件下的冻结孔碰撞、冻结孔间距过大等问题,提高设计效率,实现冻结孔0碰撞,防范发生冻结壁不交圈事故。

(3)采用三维可视冻结孔布置设计,可随时查看冻结孔碰撞与孔间距大小情况,可大大提高冻结孔设计效率,降低设计风险。