低界面张力下重油-水两相垂直管流流动型态

2022-09-05杨矞琦郭继香王诗棋刘小雨朱博圆杨小辉王育杉

杨矞琦,郭继香,王 翔,王诗棋,刘小雨,吴 杨,朱博圆,杨小辉,王育杉

(1.中国石油大学(北京)重质油国家重点实验室克拉玛依分室,新疆克拉玛依 834000;2.中国石油大学(北京)非常规油气科学技术研究院,北京 102249;3.中国石油化工股份有限公司西北油田分公司,新疆巴音郭楞蒙古自治州 841600)

重油冷采主要采用降黏剂,使用水溶性好的表面活性剂配制成一定浓度的水溶液,添加到重油中,形成O/W型乳状液。化学降黏剂室内降黏效果与实际井筒降黏效果差距较大,根本原因是对加入表面活性剂后复杂流体井筒举升流动规律认识不清[1-3]。在垂直上升的液-液流动中,观察到的流动型态一般可分为6种主要类型,即分散流、泡沫流、段塞流、弹状流、中心环状流和扰动流[4-8]。一般认为,影响油水两相流型的因素很多,包括流体性质(如密度、黏度、表面或界面张力、相互溶解度等)、管道性质(如几何形状、尺寸和管道方向)以及工况(如温度、压力、流向、流量、流量比等)。目前对于油水两相流动型态的影响规律研究普遍采用油水界面张力在20~34 mN/m,形成的油-水多相流的分类、流型图、流型转变机制等建立在物性简单、密度较低的油相基础上[9-13]。笔者采用自主研发的垂直管流装置,实验研究加入表面活性剂对重油水两相垂直管流流动型态的影响机制,油水界面张力小于1 mN/m,建立加入表面活性剂条件下重油水流动型态图版,分析油水乳状液在垂直管流过程中的形成规律,推导流型转变界限方程。

1 材料及仪器

材料:油相为透明环烷油(30 ℃时黏度为581 mPa·s,密度为1.889 g/cm3),一种主要由环烷烃组成的石油组分,包括环戊烷、环己烷及其同系物,以及质量分数为4.894%的氯,济南丹龙化工有限公司;原油样品,塔河油田;水相为自来水(密度为1.03 g/cm3);亚甲基蓝,北京博恩试剂有限公司;曲拉通-100表面活性剂,北京博恩试剂有限公司;SDG-2水溶性复合降黏剂,实验室自制[14]。

仪器:E5637-C型界面张力计,法国桑切斯技术;垂直管流装置(实验室自制),海安石油科研仪器有限公司[15]。

2 实验方法

2.1 界面张力(IFT)的测定

采用悬滴法,将装有油样的样品池放置在油浴内,油浴锅内硅油的界面低于样品池中油样的界面,以便能够通过摄像技术观察到水滴的界面形变,通过界面张力计测定油/水界面张力。油/水界面张力测定的温度为30 ℃,每次测量时间为3 h,直到界面张力稳定,测量至少重复3次。

2.2 流型观测实验条件与步骤

在长2.00 m、内径0.01 m的不锈钢管内进行油水两相垂直向上流动测量,管长、直径比(L/D)为100,垂直管流装置流程图如图1所示。Bergman等[16]提出完全发展的流动是指由于流体颗粒和管壁之间的剪切应力引起的黏性效应,当流体穿过一定长度(定义为进水特征长度)的直管时,流体产生完全发展的速度分布。因为本文中在整个实验条件范围内油和水都处于层流状态。在层流的情况下,进水特征长度[17]计算公式为

Lh/D=0.05Re.

(1)

式中,Lh为进水特征长度,m;Re为雷诺数;D为管道的直径,m。

计算得到的对应于水和油雷诺数最大值的Lh/D分别为0.143和75,均低于实验的L/D值200,说明在本文中操作条件下,可以达到完全发展流动。

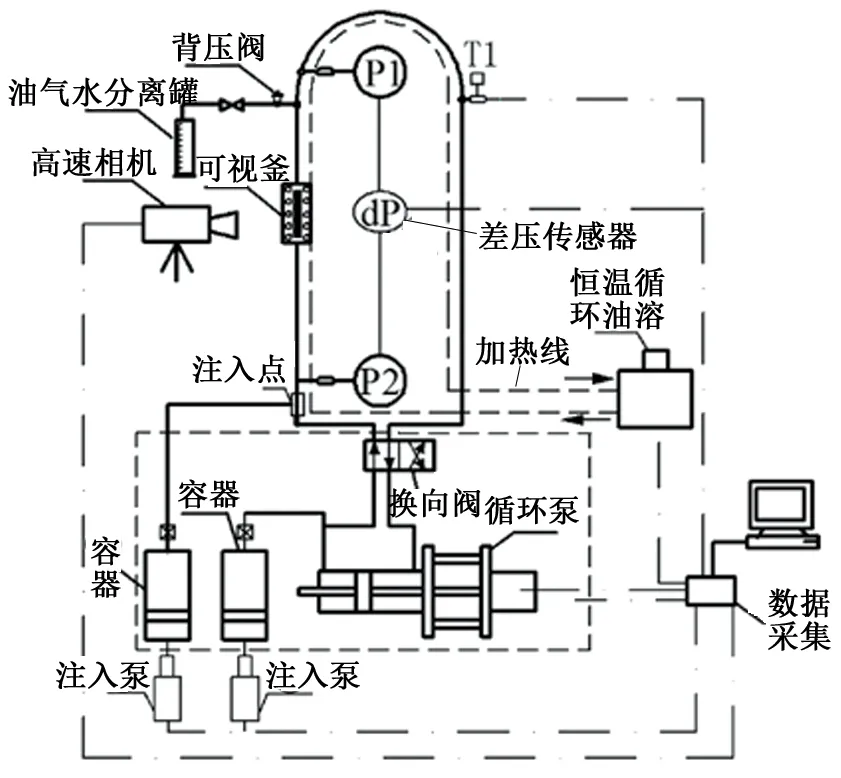

图1 垂直管流装置流程Fig.1 Schematic diagram of experimental setup

实验步骤:将油通过注入泵A泵入循环泵中,将循环泵中的油通过伺服电机驱动活塞移动以一定的流速注入垂直管道,同时利用注入泵B将容器B中的表面活性剂水溶液通过注入点泵入垂直管道中的上升油流中,注水管段直径0.003 m,位于垂直上升管的底部,注入点的几何形状见图2。

当循环泵中的活塞从一侧移动到另一侧时,一组实验过程结束。入口持水率Yw由0至90%可计算如下:

Yw=Qw/(Qw+Qo).

(2)

式中,Qw和Qo分别为水和油的流量,m3/s。

图2 将水注入主要测试管段的注入点Fig.2 Injection point for water into oil in the main test loop

油、水流量测定及实验条件:在固定的入口持水率、温度和压力条件下,当流动达到稳定状态时,通过高速摄像和电导探针技术对流动型态进行观察和记录,每个流动条件持续10 min。

3 结果分析

3.1 持水率对流动型态的影响

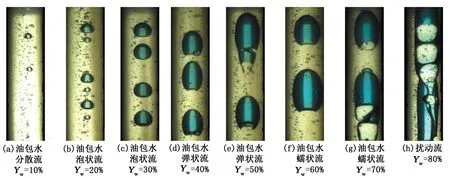

根据实际井筒乳化降黏开采过程中,向原油中加入乳化降黏剂后,油水界面张力一般小于1 mN/m,这样有利于水包油乳状液的形成,达到降黏减阻的目的。为考察油水界面张力小于1 mN/m时的重油油水两相流动规律,配置质量分数为0.5%的曲拉通-100表面活性剂水溶液,使油水界面张力为0.752 mN/m,固定流速0.03 m/s,控制持水率为10%~80%,常温常压下,观察加入表面活性剂对不同持水率油水两相在垂直管道中流动型态的影响,并与不加表面活性剂的油水两相流动特征进行对比,结果见图3、4。

图3 加表面活性剂流速为0.03 m/s不同持水率下油水两相流动型态Fig.3 Flow pattern of oil-water two-phase flow at a flow rate of 0.03 m/s with surfactant

图4 不加表面活性剂速度为0.03 m/s时油水两相流动型态Fig.4 Oil-water two-phase flow patterns at a velocity of 0.03 m/s without surfactant

从图3、4看出,环烷油在可视釜中表现为淡黄色,亚甲基蓝染色的水呈深蓝色,水与环烷油主流从注入点(底部)流入,可视釜(顶部)流出。当持水率从10%逐渐增加到80%的过程中,主要观察到8种流动型态,分别为油包水分散流(DW/O)、油包水泡状流(BW/O)、油包水弹状流(SW/O)、油包水蠕状流(CEW/O)、环状流(AF)、扰动流(Churn)、水包油泡状流(BO/W)和水包油分散流(DO/W)。其中加入表面活性剂后的扰动流(Churn Flow)(图3)与常规油水两相流动的扰动流[18](图4)相差较大,表现为水相穿过油相呈带状分布并在延伸方向上波动的剪切流型。出现该流型的原因是在油水界面张力非常小的情况下,局部持水率急剧增多使水相紊流程度加剧,环状流无法继续维持而发生径向波动,导致流动型态呈卷曲条带状。加入表面活性剂溶液后,油水界面张力急剧降低,水相易与油相形成水膜,表面活性剂水溶液与油相形成泡沫状,各个流动型态也不再是传统油水两相流动型态,表现为两种或两种以上流动型态并存,如持水率10%时表现为油包水泡状流和分散流并存,但以泡状流为主;持水率30%时,油包水弹状流和泡状流并存,弹状流为主;持水率40%时,油包水蠕状流、弹状流、泡状流并存,蠕状流为主。持水率增大到60%时,水相受油相径向阻力增大,由于加入表面活性剂水溶液与油相界面张力降低,水相无法继续保持环状流,在油相中形成扰动流。继续增大入口持水率至70%时,相反转发生,油为连续相的流动转变为以水为连续相的流动,出现水包油泡状流和水包油分散流。当入口持水率大于30%运行一段时间后,整个体系微蓝且透光性变差,说明形成了水包油型乳状液。而不加表面活性剂的情况下,主要以单一流态为主,环状流并未出现,且当持水率增大至80%时,仍然为油包水流动,相转换未发生,这与不加表活剂差别较大,说明加入表活剂后油水界面张力降低,使油水界面更易被拉长变形,且油水界面更易破碎,有利于油水相转换的发生。

3.2 流速对加剂后油水两相流动型态的影响

实际生产过程中会出现油井产量忽高忽低,地层周期性出水的现象,持水率大小影响油水两相流动型态与乳状液形成过程,流速大小影响油水混合物在垂直井筒中流动摩阻与O/W乳状液形成快慢,对于重油而言,持水率越大、流速越快,原油与水更易形成水包油乳状液,能更快起到减阻效果。因此,研究不同流速下,不同含水范围加入降黏剂后油水两相垂直管流流态特征对实际降黏生产指导具有重要意义。

在常温常压下,配置质量分数为0.5%的曲拉通-100表面活性剂水溶液,改变持水率10%~70%,考察流速分别为0.03、0.06、0.09、0.15 m/s时油水两相流动型态特征,结果见图5~7。

图5 流速为0.06 m/s时油水两相流动型态Fig.5 Oil-water two-phase flow pattern at velocity of 0.06 m/s

图6 流速为0.09 m/s时油水两相流动型态Fig.6 Oil-water two-phase flow pattern at velocity of 0.09 m/s

图7 流速为0.15 m/s时油水两相流动型态Fig.7 Oil-water two-phase flow pattern at velocity of 0.15 m/s

从图5~7看出:流速为0.06 m/s,持水率为20%~70%时,出现了泡状流、弹状流、环状流、扰动流;流速为0.09 m/s,持水率为20%、30%时为泡状流,持水率为40%时为弹状流,持水率为50%时为环状流,大于60%为扰动流;流速为0.15 m/s,持水率20%~30%为泡状流,持水率大于40%为扰动流。说明流速越高,持水率越大,越易形成扰动流,扰动流下,长条环状水流被打破分散,使水相与油相混合程度更高,更易形成水包油乳状液,使原油黏度降低。因此在高产量超稠油降黏开采过程中可适当下调掺入综合持水率,实现低成本降黏开采。

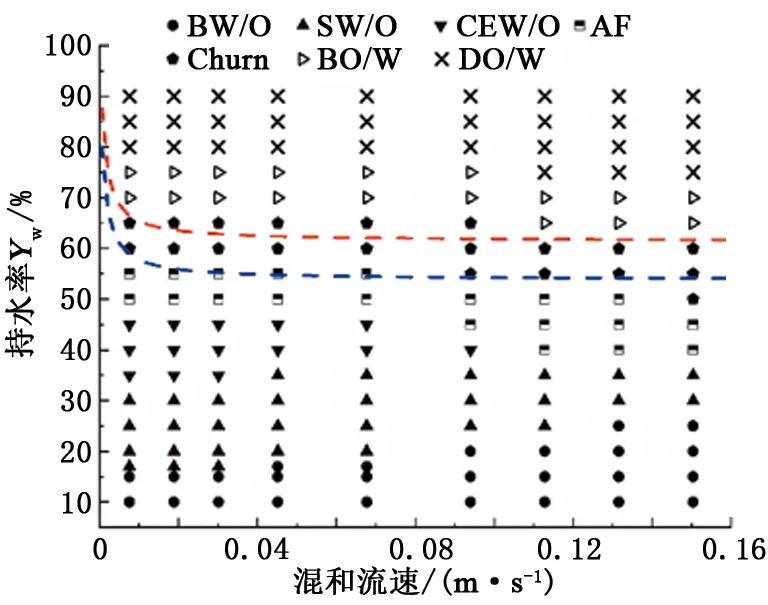

根据加入表面活性剂后不同流速、不同持水率下油水两相垂直管流流态特征实验结果,建立常温常压加剂后形成乳状液之前油水两相流动型态,结果见图8。

图8 加剂条件下油水两相流动型态Fig.8 Oil-water two-phase flow pattern with surfactant

从图8看出,混合流速越低,越容易出现弹状流、蠕状流等大粒径水泡流,随流速增加,弹状流与蠕状流范围逐渐变窄甚至消失,泡状流、环状流和扰动流等分散度更高的流动型态所占比例逐渐增加。由于界面张力的极大降低,且水相密度低于油相,油相对水相的浮力作用使水相的表观速度大于油相的表观速度,油水界面处存在相对速度差,因此在低界面张力下水相更易被拉长,形成长条状的弹状流、蠕状流以及环状流。油水混合速度越大,水相更易在油相中分散,形成细小泡状流和扰动流,油包水流动更易转变为水包油流动。

3.3 加剂后垂直管道水包油乳状液形成规律

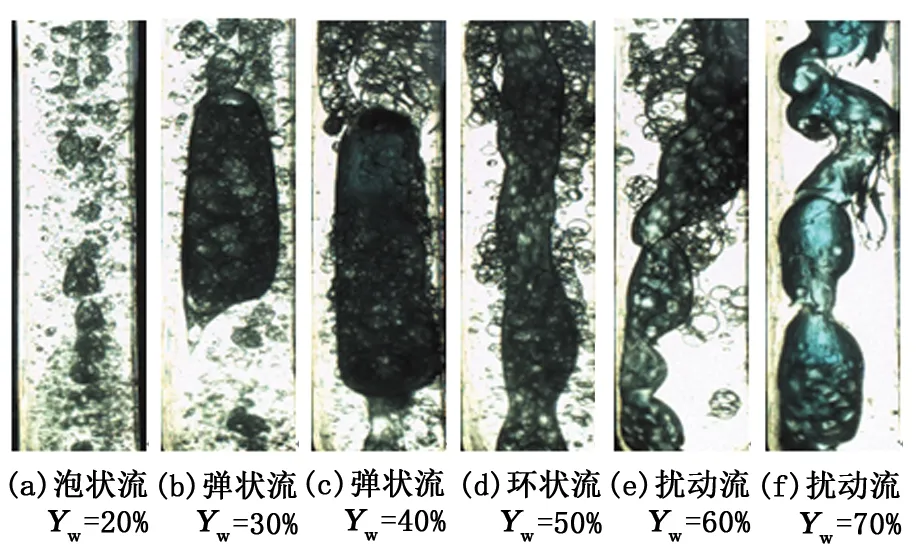

在垂直管流装置中,控制油相流速0.12 m/s,使油相在管道中循环流动,通过注入泵将0.5%表面活性剂水溶液注入油流参与循环,使整个体系持水率为50%,观察加入表面活性剂溶液后,在垂直管道中O/W乳状液的形成过程见图9。

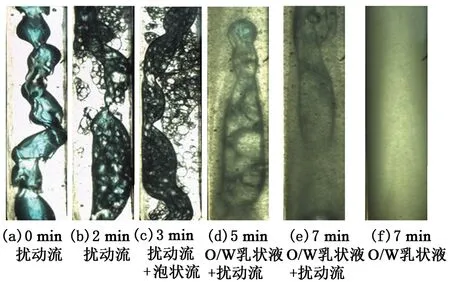

从图9看出,50%持水率的表面活性剂水溶液加入油相中后,先以连续的扰动流流动型态穿过油相;到2 min时,连续的水相逐渐分散、溶解,油珠穿插在连续的水相中,形成更明显的搅拌状流动;3 min时,水相继续分散,水相与油相形成油水界面膜,此时泡状流出现(水泡放大10倍图像见图10(a));5 min时,部分水相与油相形成水包油乳状液,透光性变差,水相与形成的水包油乳状液以环状流的形式在垂直管道中上升流动;7 min时,更多的水包油乳状液形成,少部分水相分散在水包油乳状液中;8 min完全形成O/W乳状液(10倍放大图见图10(b))。

图9 垂直管道加剂条件下O/W乳状液形成过程Fig.9 Process of O/W emulsion formation with surfactant at uptake

图10 形成乳状液过程放大图像Fig.10 Zooming images of emulsion forming process

从图10看出,泡状流时,水相在连续的油相中形成一个一个的水泡,说明表面活性剂降低油水表面自由能,使水泡稳定且均匀的分散在油相中;形成水包油乳状液后,小油滴被水包裹,液滴尺寸明显降低,分散度增加,稳定的存在在连续相中。

3.4 基于电阻探针法测量原油O/W乳状液形成规律

由于实际原油不可视,可视观察法难以得到实际原油油水两相流动型态,为探索能够测量原油油水两相流动型态的方法,采用4组平行电阻探针,连接电阻率测量仪,固定温度50 ℃,在混合流速为0.06 m/s下,模拟油管76 mm管径中23.68 m3/d流量,通过电脑实时测量并记录不同持水率(30%、50%、70%)时,塔河原油在加入水溶性复合降黏剂SDG-2的条件下,水包油乳状液形成过程中电阻值变化曲线,并分析该曲线所对应油水两相流动型态,结果见图11~13。

从图11看出,持水率为30%时,加剂后油水两相流动型态随时间变化规律为:弹状流—环状流—泡状流—O/W乳状液流动。弹状流流型下,降黏剂水溶液以大段塞的形式存在于油相中,间歇式上升,电阻探针信号变化明显,呈周期式波动;当达到环状流型时,降黏剂水溶液穿过油相中心,电阻探针信号波动明显,表现为一段低值波动,一段高值波动;继续循环运行一段时间,油水两相流动型态转变为泡状流,电阻探针信号在小幅度范围内振荡,且振荡频率密集,每一个水泡接触到探针,都会使信号向高频值波动;当形成水包油乳状液后,油滴均匀分散在水相中,水相为连续相,此时4组电阻探针显示的电阻值会有几秒钟的持续时间,且保持在高电阻值附近,不同时域存在电阻值的负脉冲波动,每次的负脉冲波动都说明有油滴穿过探针。从加入降黏剂水溶液到完全形成O/W乳状液,共用时900 s。

图11 30%持水率下形成O/W乳状液过程探针信号Fig.11 Probe signal of O/W emulsion formed at a water holdup of 30%

图12 50%持水率时原油与水形成乳状液过程探针信号Fig.12 Probe signal of O/W emulsion formed at a water holdup of 50%

从图12看出,50%持水率条件下,4组探针信号显示整个体系形成乳状液过程为:环状流—泡状流—水包油乳状液。持水率从30%增大到50%,不存在弹状流,这是因为持水率增大,由于降黏剂降低油水界面张力作用,水相更易被油相“拉长”,成为长条形而非圆球形,从而形成中心是水相、接近管壁处为油相的水中心环状流,流动一段时间后,环状流流型逐渐被打破,水相以水滴的形式分散在油相中,形成泡状流,此时油水混合程度加大,继续运行一段时间,整个体系形成O/W型乳状液,从加入降黏剂到完全形成乳状液共用时540 s。

图13 70%持水率时原油与水形成乳状液探针信号Fig.13 Probe signal of O/W emulsion formed at a water holdup of 70%

从图13看出,70%持水率条件下,四组探针信号显示加剂后油水两相流动型态为:扰动流—水包油乳状液。扰动流型实际可看作是泡状流、蠕状流、环状流的混合流型,因此扰动流的探针信号是泡状流、蠕状流、环状流探针信号的集合,表现为高电阻值、低电阻值上下波动幅度大,且呈现一定持续时间。70%持水率下,由于持水率增大,水相受油相径向阻力增大,由于加入降黏剂的水溶液与油相界面张力降低,水相无法继续保持环状流,转变为波动剧烈的扰动流,此流型下油水两相更易形成O/W型乳状液,整个过程共用时280 s。

从图11~13看出,基于电阻探针法测量得到的油水乳状液形成过程与透明可视观察法得到的油水乳状液形成过程基本相符,说明对于不可视的原油,采用电阻探针法测量油水两相流动规律具有一定可行性,为原油-水两相流动规律的在线监测方法提供了理论依据。

3.5 油水两相流动型态转变界限方程

在油水两相流动过程中,当油包水流动转变为水包油流动,即相转化发生,容易导致流体流变特性的突变;同时,液相与管道壁面的接触方式及何种液相接触管壁都会随流型的变化而变化,从而对管道的腐蚀程度造成不同程度的影响,并且在反相点或其附近会产生动量、传热传质和压降的急剧变化。因此,相转换是油水管道设计和运行中需要考虑的主要因素之一。基于漂移流模型[6,9-10,19],在运动波理论的基础上通过分析分散相在连续相中的浓度分布随持水率的变化关系,推导出油包水流型向水包油流型转换的边界方程,该方法已获得国内外学者的认可。本文中采用数值划分流型的方法,考虑到轻油水和掺表面活性剂条件下重油水两相流动在持水率0~100%之间发生了相转换现象,对常温常压下这两种流动体系发生相转换时的流型转换界限方程进行分析。

根据漂移流模型可得相分布因数Co与持水率Yw和混合速度um之间的关系为

uso/Yo=Coum+u∝(1-Yo)N,

(3)

令u∝(1-Yo)N=X,则

uso/Yo=Coum+X.

(4)

式中,uso为油相表观速度;Yo为持油率;u∝为单一油滴的极限上升速度;um为混合上升速度;Co为相分布因数;N为与粒径有关的指数。

单一油滴的极限上升速度u∝可通过式(4)获得,这样每次固定一个Yo值,做相应的uso/Yo与um的相关关系图,并对相关关系图进行线性拟合就可得到Co及X,则

N=ln(X/u∝)/lnYo.

(5)

用这种方法可以得到Co与Yo,N与Yo的对应关系,并能看出,若要得到每一组Co、N与Yo的相关关系,需要在固定持水率Yo的情况下考察uso/Yo与um的相关关系。

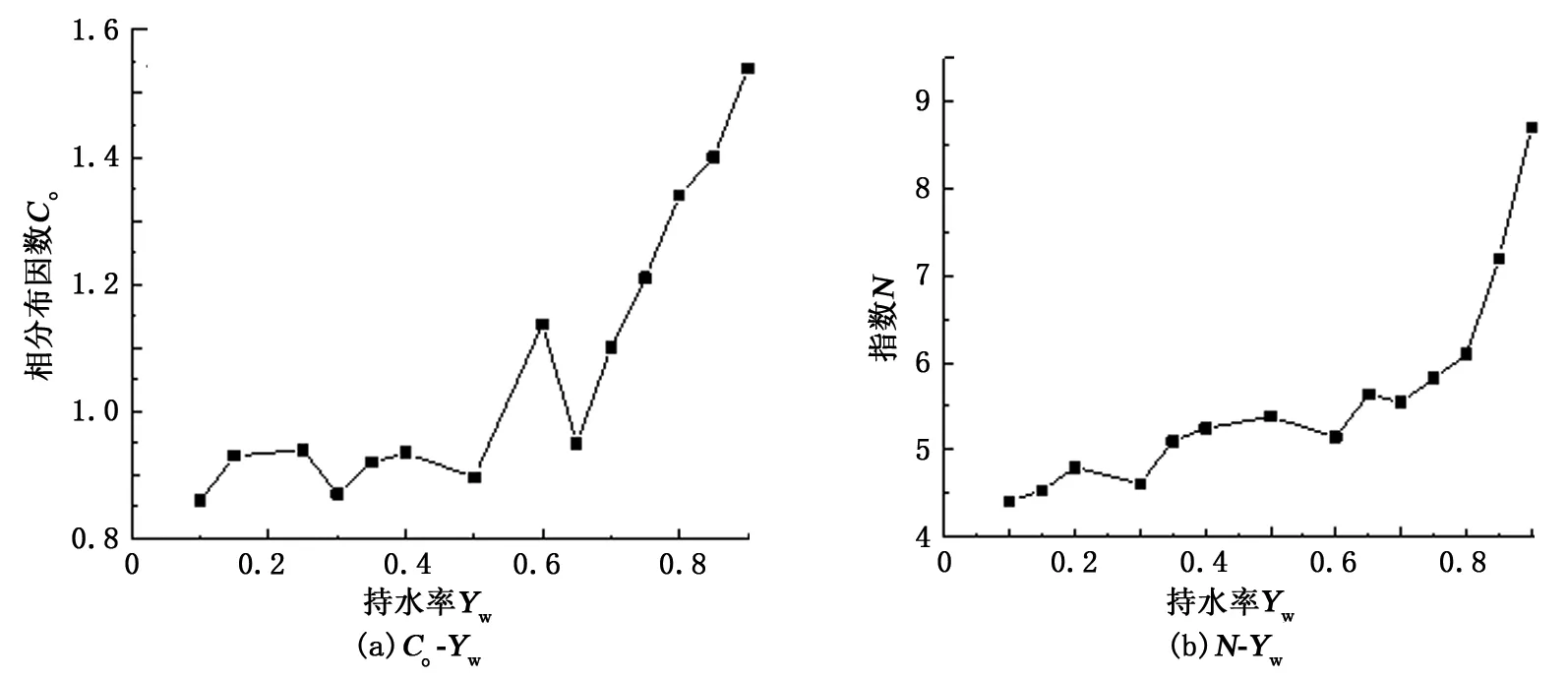

通过对油水两相流动型态特征及持水率实验结果进行分析,将实验中获得的uso、um、u∝、Yo分别代入式(3)和式(4),进行线性回归后,得到Co及N随持水率Yw的变化关系,结果见图14。

图14 相分布因数Co指数N随持水率Yw的变化Fig.14 Changes of Co and N with Yw

从图14看出,当0.45 掺表面活性剂条件下重油水两相: Co=0.747+1.89Yw-6.99Yw2+9.65Yw3- 3.49Yw4. (6) N=5.445-16.473Yw+87.539Yw2-156.783Yw3+ 93.542Yw4. (7) 把漂移模型式(3)变形为 um(1-YoCo)=uso+u∝YoYwN. (8) 再由持水率Yw的定义得 Kw=1-uso/um=YoCo+(u∝YoYwN)/um. (9) 当重油水两相Yw约为 0.60时,Co=0.896 8,N=5.14,代入式(9),设置初始值并对方程拟合后,得到油包水流型向过渡流型转化的边界方程。 掺表面活性剂条件下重油水两相: Kw=0.448+0.014 7um-1× ((ρo-ρw)gσρo-1)1/2(1-(-1+(1+ 4Mσ))1/2(2Mσ)-1)1/2. (10) 式中,ρo和ρw分别为油和水的密度;M为表征流体黏度的无量纲特性参数;σ为油水界面张力;g为重力加速度。 式(10)定义了掺表面活性剂重油水两相流型由水包油向过渡流型转换的边界,若给定流体性质,则u∝已知,就可以在Yw~um坐标系下按式(10)绘出曲线。当um趋于无穷大时,对掺表面活性剂下重油水两相流动,Yw的渐近值分别为Kw∝=0.456,Kw∝=0.448。当掺表活剂重油水两相Yw约为0.65时,流型开始向水包油转化,此时重油水Co=1.371、N=5.65,设定初始值并对方程进行拟合后得到过渡流型向水包油流型转化的边界方程。 掺表面活性剂重油水: Kw=0.548+0.014 1um-1((ρo-ρw)gσρo-1)1/2(1- (-1+(1+4Mσ))1/2(2Mσ)-1)1/2. (11) 当um趋于无穷大时,Yw的渐近值分别为Kw∝=0.537和0.548。综合式(10)和式(11)得到垂直上升管中油水两相流流型转换分界线,将前文通过观察到的油水两相流动型态实验结果与模型得到的流型对比,结果如图15所示(其中红线为水包油流型,蓝线为油包水流型)。 图15 实验与模拟得到的流型对比Fig.15 Comparison of experimental and simulated flow patterns 从图16看出:对于掺表面活性剂重油水两相流动,通过实验观察到的油包水泡状流、油包水弹状流、油包水段塞流几乎全部都落在了油包水流型界限方程内,而水包油分散流、水包油泡状流、水包油弹状流和水包油段塞流也基本落在水包油流型界限方程内,吻合度达90%以上。油包水数值边界和水包油数值边界中间区域为过渡流型,其中扰动流(Churn)即为油包水流型向水包油流型转换的过渡流型。说明流型界限方程能够较好的将本文研究的不同类型油水流动型态进行划分。基于该方法可对其余条件下流型转换边界进行数值辨识和划分。 (1)加入表面活性剂后,由于油水界面张力的急剧降低,水相在油相中的分散度增加,油水界面更易发生变形,使油水泡状流转变为长条状的弹状流或蠕状流,油水流动型态往往表现为2种或2种以上流态共存,如泡状流和弹状流、环状流和扰动流共存。 (2)基于可视观察和电阻探针法探究了加剂后油水乳状液的形成规律,发现油水乳化过程为:大液滴的弹状流→环状流→扰动流→泡状流→油水乳状液,油水混合流速越大、持水率越高,扰动流越易发生,形成乳状液所需时间越短。 (3)根据漂移流模型,建立了加剂后重油水两相流动持水率预测和流动型态转变界限方程。流型界限方程能够较好地将实验研究的不同类型油水流动型态进行划分,基于该方法可对其余条件下流型转换边界进行数值辨识和划分。

4 结 论