基于机理驱动模型的卧式加工中心时变误差补偿

2022-09-05宋磊刘阔崔益铭陈虎陈玉峰王永青

宋磊,刘阔,*,崔益铭,陈虎,陈玉峰,王永青

1. 大连理工大学 精密与特种加工教育部重点实验室, 大连 116024 2. 科德数控股份有限公司, 大连 116600

数控机床的精度稳定性直接影响航空零件批量加工时的精度波动范围。提高机床的精度稳定性已经成为了航空零部件加工过程中的重要课题。加工过程中,机床内部摩擦热源和环境温度变化会导致机床产生随时间变化的定位误差,即时变误差。时变误差是影响机床精度稳定性最重要的因素。

一般来说,机床基础件的热变形可以归结到进给轴和主轴上,机床综合时变误差可以视为进给轴时变误差和主轴时变误差的叠加。主轴时变误差对零件加工精度的影响可通过定期对刀来减小或消除。但这种方式对消除进给轴时变误差不适用。虽然进给轴时变误差可在一定程度上通过光栅尺全闭环反馈方式来减小,但是需要恒温环境配合,否则在加工热膨胀系数较大的零件时仍然会有时变误差。有学者采用热和谐设计方法使主轴和进给轴的时变误差在机床坐标系的某一方向上变化规律相同以减小机床的总体时变误差。有学者在机床的滑动部分安装玻璃棉、矿物棉、可发泡聚氨酯等构成的隔热罩来平衡滑动部分上的热变形。但是热和谐设计和安装隔热罩只能发生在设计阶段,对已服役机床很难实施。还有学者采用强制冷却的方法,在滚珠丝杠轴中设置空气冷却系统,以克服时变误差。但是这种方式成本高。例如丝杠冷却、螺母冷却和双重冷却丝杠的价格约为普通型丝杠的2倍。冷却机的价格可占到一台立式加工中心总价格的5%~10%。

误差补偿法是一种成本低且方便在已服役机床上实施的方法。机床误差实时补偿技术早在1986年就已在文献中出现。它是通过人为地创造一种新误差来抵消机床原始热误差。国内外很多学者都对机床的热致时变误差补偿技术进行了大量深入研究。其中,有限元法、支持向量机、神经网络、多元回归、灰色理论等建模方法得到广泛应用。有限元法对边界条件的要求非常高,而且该方法一般只应用于热误差的建模仿真,不能直接用于热误差的补偿。支持向量机法、神经网络法、多元回归法和灰色理论法都属于数据驱动建模方法。数据驱动模型是一种“黑箱”模型,只有获得足够多的训练数据才能保证模型的预测精度。这样,必然会使建模时间增长。与此同时,要获得足够多的数据必然需要多个温度测点,传感器布线过多不仅会给误差补偿的工程应用带来不便,而且会妨碍原来机床的正常加工过程。另外,“黑箱”模型中的变量没有明确的物理意义,模型的鲁棒性得不到有效保证。

不同于数据驱动模型,机理驱动建模理念是依据研究对象的物理规律,厘清模型输入与输出的因果关系,得到研究对象的“白箱”模型。Ahn和Chung用模态分析和状态空间设计方法来描述一维传热问题,并开发了观测器来实时估计滚珠丝杠系统的热源强度和温度场。该方法仅停留在热误差监测层面,未实现热误差补偿。Attia和Fraser在应用热弹性理论对机床进行逆热传导分析的基础上,推导了机床热变形控制传递模型。Shi等分析了滚珠丝杠副系统生热和热传递机理,并结合回归分析方法建立了滚珠丝杠副轴轴向热膨胀误差模型。上述模型都使用了多个温度传感器。多传感器的使用容易给工程应用带来不便。

依托国家科技重大专项“换脑工程”项目,开展鲁棒性强的机理驱动的机床进给轴时变误差模型研究。在某航发企业的卧式加工中心HAAS HS-1RP上,进行进给轴时变误差补偿应用,对提高航发企业机床的精度稳定性具有重要意义。

1 基于传热机理的进给轴时变误差模型

根据文献[21]对机理驱动的机床进给轴时变误差建模理论进行回顾。机床进给轴的主要热源有:电机、螺母和丝杠两端的轴承座。根据传热学理论,丝杠的热传递过程可分为热传导、对流换热和热辐射。机床进给轴工作过程中,轴承座旋转摩擦热和丝杠螺母副摩擦热会传递给丝杠;丝杠高温段的热量会传递给低温段。另外,丝杠工作过程中,其温度往往高于周围空气的温度,因此,丝杠与空气之间会发生对流换热。进给轴丝杠在太阳等外部热源的影响下会发生辐射换热过程。但现实情况下,机床用户通常会将机床与辐射热源隔绝以保证精度。另外,丝杠向外界辐射散发的热量与对流换热量相比很小,可以忽略。因此,不考虑丝杠的热辐射作用。

1.1 进给轴丝杠温度场

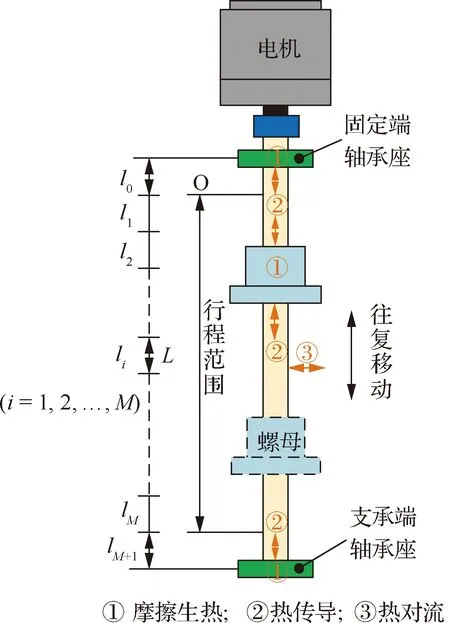

由于丝杠的长度远大于丝杠的直径,并且影响机床加工精度的热变形主要是丝杠在轴线方向的热变形,因此把丝杠简化为一维杆进行分析。另外,将行程范围内的丝杠离散化成段,每段长度均为,如图1所示。丝杠的温度场既受丝杠螺母副摩擦热的影响,又受固定端和支承端轴承座摩擦热的影响。根据温度场的叠加原理,多个热源同时作用下,丝杠的温度场等效于各个热源单独作用下温度场线性叠加。

图1 简化的进给轴示意图Fig.1 Schematic diagram of simplified feed axis

在丝杠螺母副摩擦热作用下,时刻丝杠段的热平衡公式为

(,Δ)-(,Δ)-(,Δ)=Δ(,Δ)

(1)

式中:(,Δ)为段丝杠螺母副Δ时间内的摩擦生热量;(,Δ)为丝杠段在Δ时间内向两端的热传导量;(,Δ)为丝杠段在Δ时间内向周围空气中的对流换热量;Δ(,Δ)为丝杠段在Δ时间内的热增量。

(,Δ)=

(2)

式中:为螺母摩擦段丝杠一次的发热量;为Δ时间内螺母摩擦段丝杠的次数。

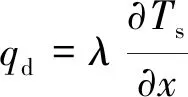

热传导时的热流密度公式为

(3)

式中:为丝杠的导热系数,W/(m·℃);为丝杠的温度,℃。所以在Δ时间内丝杠段向两端的热传导量为

(,)=

(4)

式中:(+1,)为丝杠+1段在时刻的温度,℃;(-1,)为丝杠-1段在时刻的温度,℃;为丝杠的等效直径,mm。

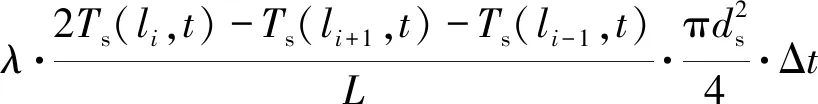

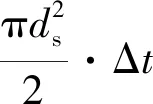

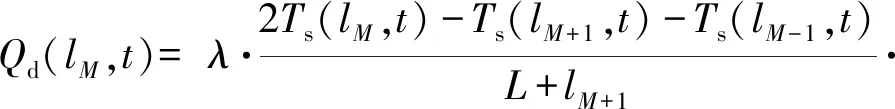

特别的,对于段和段丝杠在Δ时间内向两端的热传导量分别为

(5)

(6)

式中:为丝杠电机侧非运动段的长度,mm;+1为丝杠另一侧非运动段的长度,mm。

对流换热时的热流密度公式为

=×(-)

(7)

式中:为对流换热系数,W/(m·℃);为与丝杠表面接触的空气温度,℃。所以在Δ时间内丝杠段向周围空气的对流换热量为

(,)=π·[(,)-()]Δ

(8)

式中:(,)为丝杠段在时刻的温度,℃;()为时刻丝杠周围的环境温度,℃。

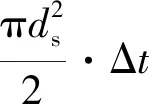

在Δ时间内丝杠段向周围空气的对流换热量为

(9)

式中:为丝杠材料的比热容,J/(kg·℃);为丝杠的密度,kg/m。

段丝杠会受电机及固定轴承座发热的影响,+1段会受支承端轴承座发热的影响。但是根据经验,电机和轴承座对丝杠段和+1段的影响不大。为了简化计算,可忽略电机及轴承座发热的影响,即:

(,)=(+1,)=()

(10)

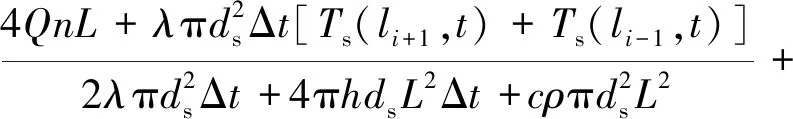

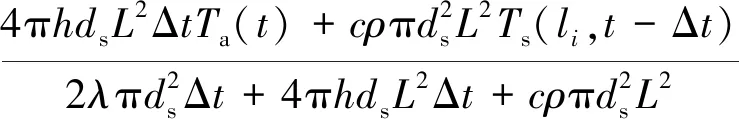

将式(2)、式(4)~式(6)、式(8)~式(10)代入式(1),得丝杠温度场为

(,)=

(11)

1.2 进给轴时变误差计算

根据以上分析,只要知道丝杠旁的床身温度(),就可以推算出整个丝杠的温度场。进而可以得到丝杠在任意时刻的热致时变误差:

(12)

式中:为丝杠的热膨胀系数,μm/(m·℃)。

在MATLAB平台下按照式(13)对参数进行优化,最终得到时变误差模型参数的优化值。

min[(,,,,,,,+1)]=

(13)

式中:(,)表示第次时变误差测试时第个测试点的测试的行程范围内热膨胀误差值;(,)表示第次时变误差测试时第个测试点的计算的行程范围内热膨胀误差值;为时变误差测试的总次数;为进给轴每次测试的点数。

2 卧式加工中心进给轴时变误差测试

在时变误差补偿之前需要对机床进给轴时变误差模型中存在的未知参数进行辨识。根据第1节的分析,需要首先获得机床进给轴的时变误差和丝杠旁床身温度。

卧式加工中心HAAS HS-1RP的数控系统为科德数控GNC62。激光干涉仪采用雷尼绍的双频激光干涉仪XL80,测试现场如图2所示。

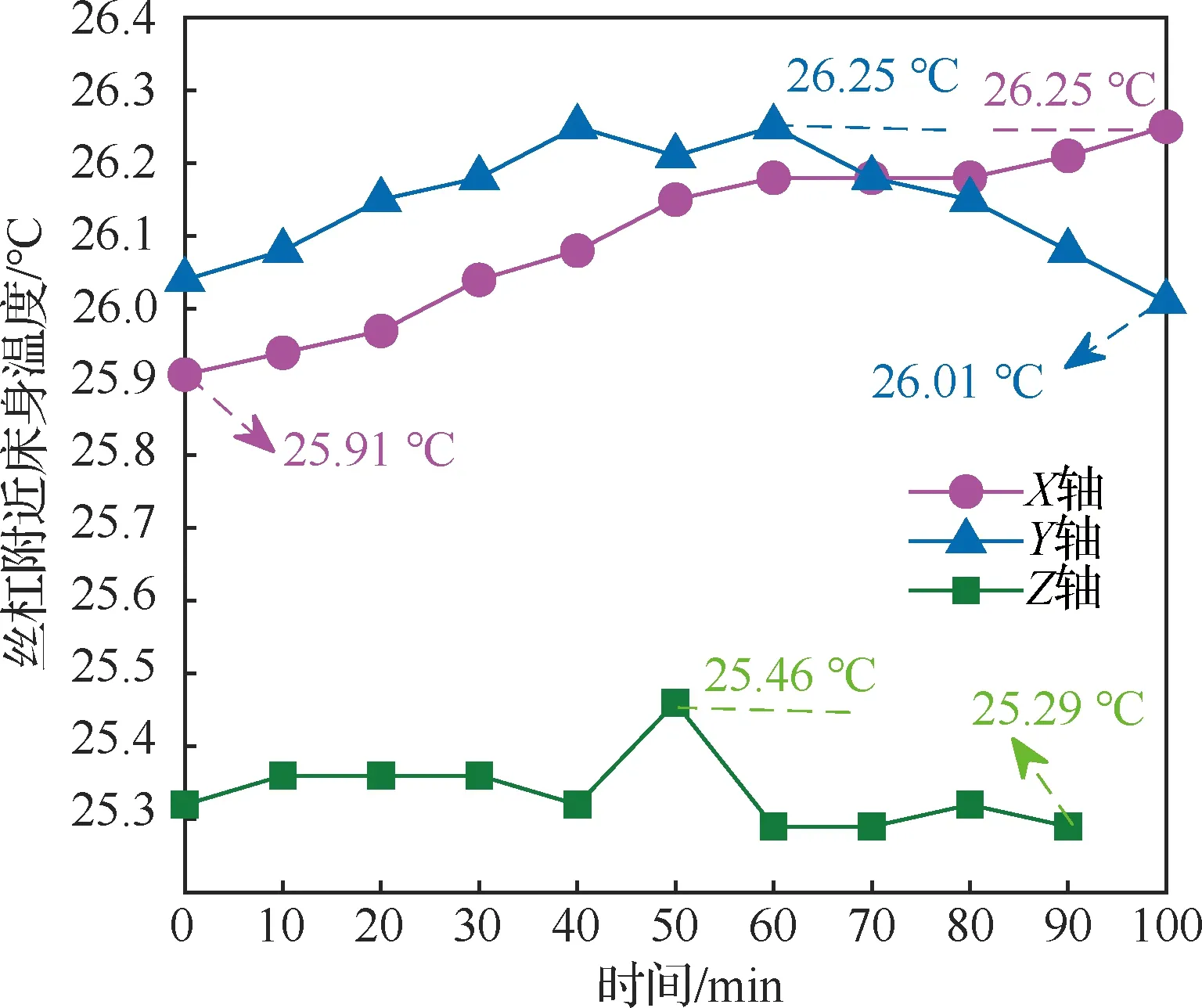

温度采集系统自主开发,温度传感器采用TSic506F芯片,精度为±0.1 ℃(5~45 ℃)。、、轴分别布置一个温度传感器,安放在靠近丝杠的床身处,如图3所示。

图2 误差测试现场Fig.2 Field of error test

图3 温度传感器的布置方式Fig.3 Arrangement of temperature sensor

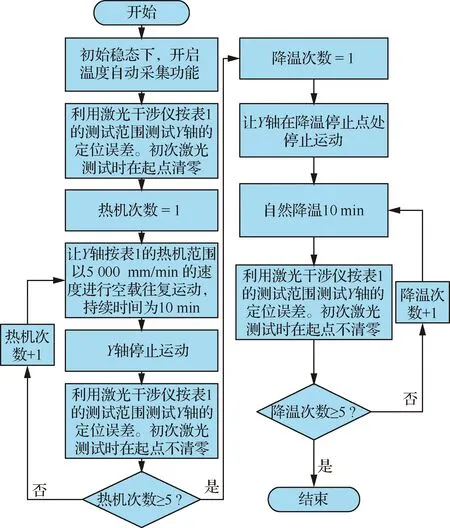

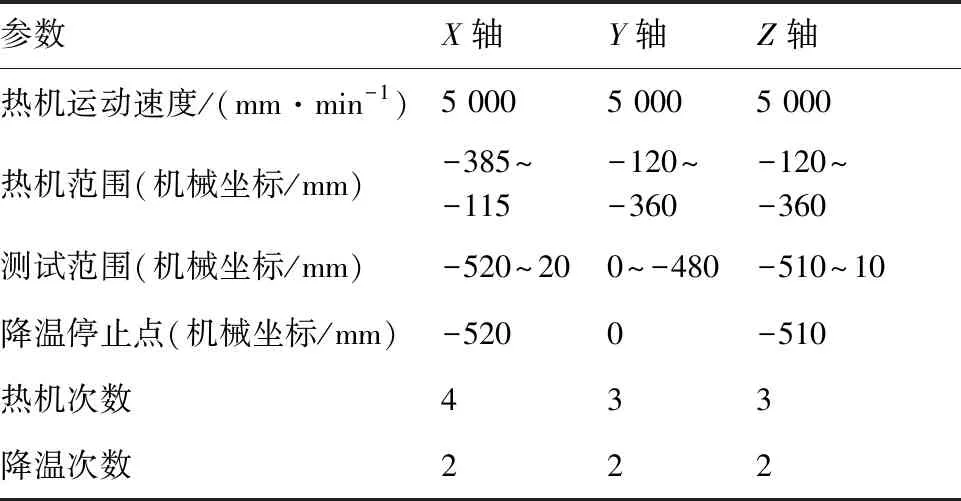

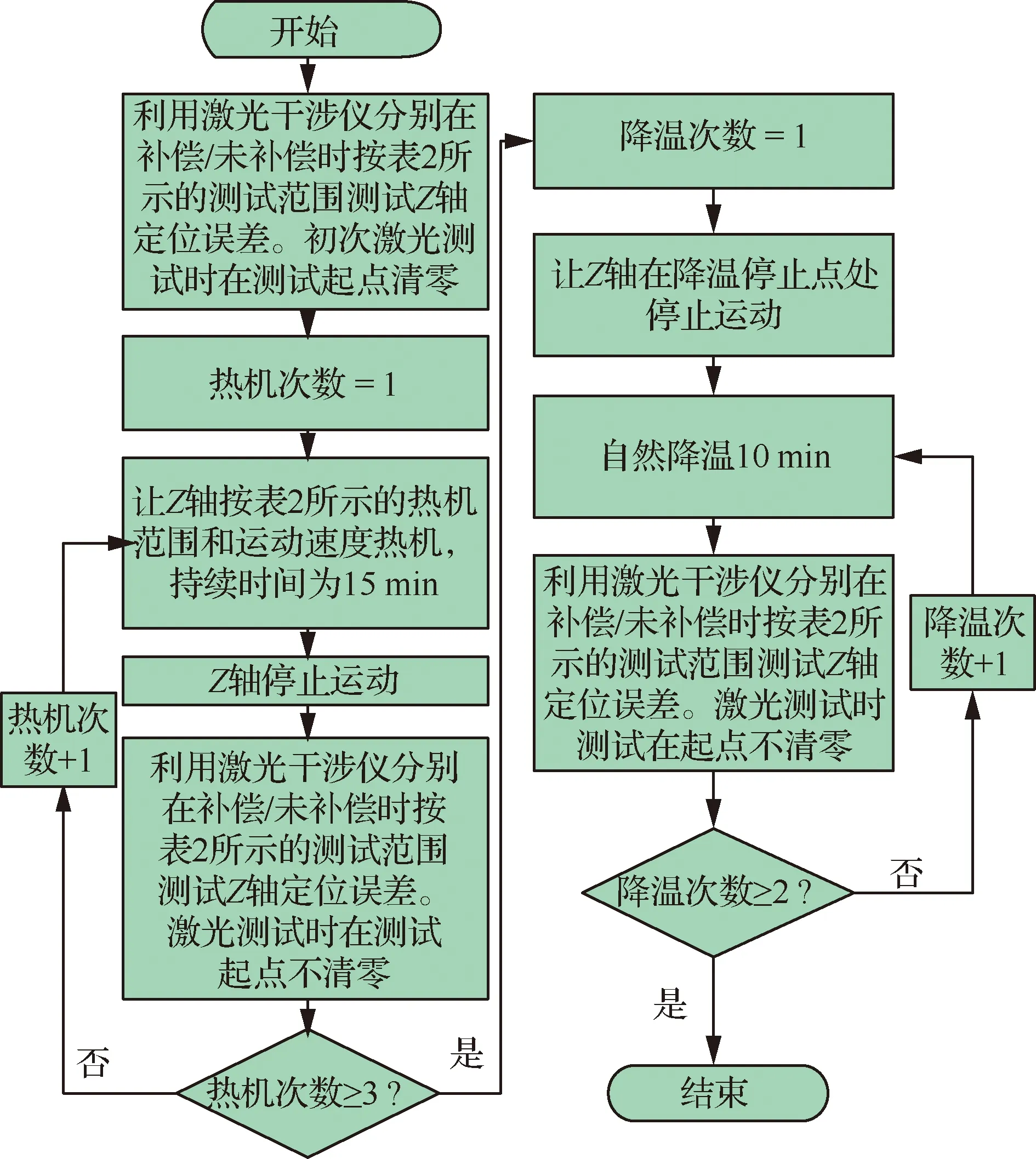

按照表1的测试信息对卧式加工中心的进给轴时变误差进行测试。测试之前确保机床停机3 h 以上以保证丝杠的温度场是均匀的。以轴为例,测试的流程如图4所示。轴和轴的测试流程与轴相同。//轴的时变误差测试结果如图5所示,温度测结果如图6所示。

在进行定位误差测试时,测试范围分为10段,即11个测试点。利用激光干涉仪配备的软件获取定位误差值。在初始测试点读数完成后,进给轴以5 000 mm/min的速度运动到下一测试点,停止2 s,获取该位置处的定位误差值。然后进给轴以5 000 mm/min的速度运动到下一测试点,再停止2 s。如此循环,直至测试完成。3.2 节中补偿前后的定位误差测试都按上述方法进行。

表1 误差测试信息Table 1 Information of error test

图4 时变误差测试流程Fig.4 Time-varying error testing process

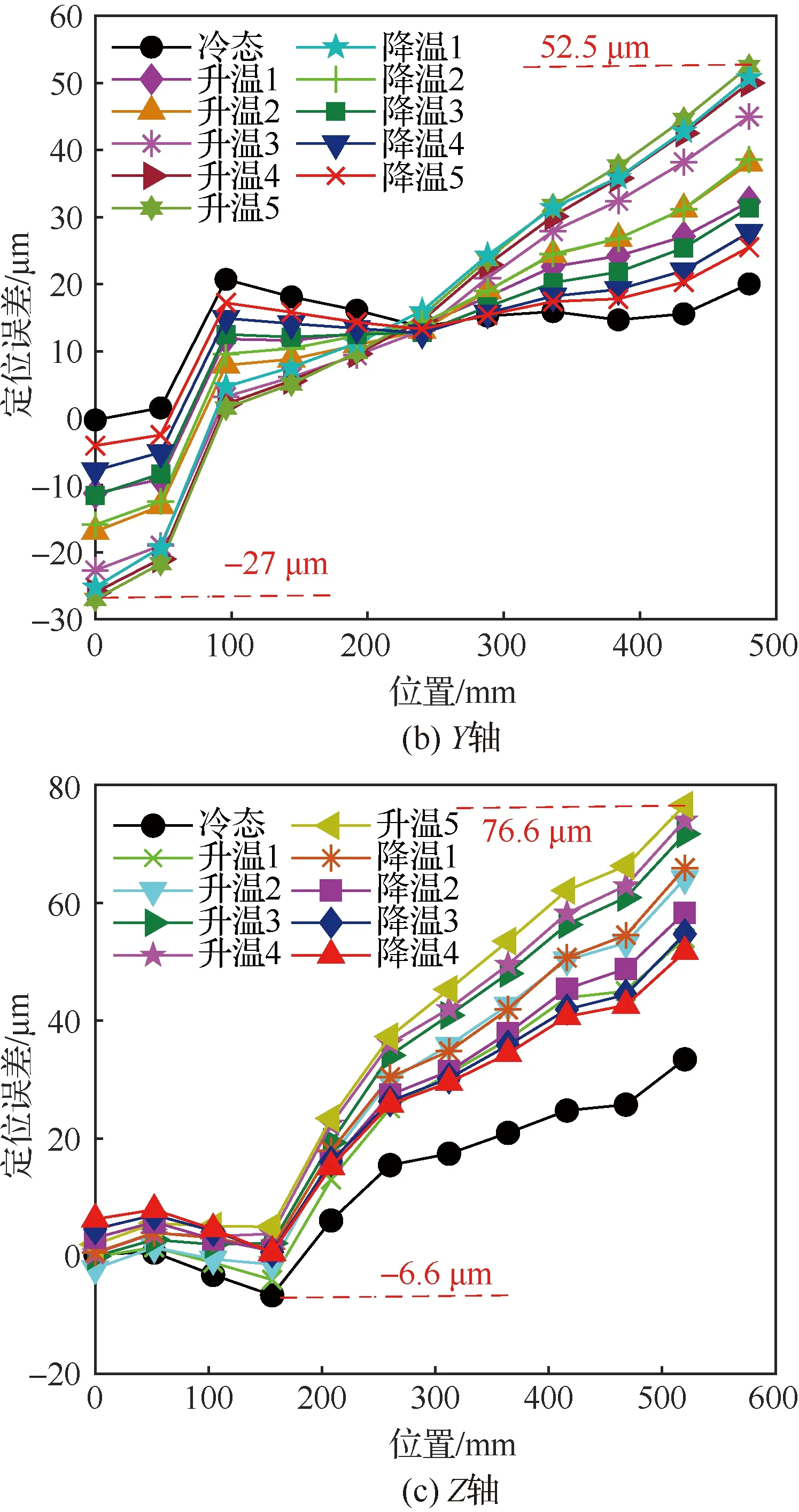

图5 时变误差测试结果Fig.5 Results of time varying error test

图6 温度测量结果Fig.6 Results of temperature test

时变误差测试结果显示,在没有时变误差抑制措施的条件下,、、轴的定位误差波动范围分别是-13.4~33.8 μm、-27~52.5 μm和-6.6~76.6 μm,误差波动范围很大。利用图5和图6的测试结果实现1.2节的时变误差模型参数辨识。

3 卧式加工中心进给轴时变误差补偿

3.1 时变误差补偿器与数控系统通讯

时变误差模型以软件的形式运行与时变误差补偿器中。时变误差补偿软件在MATLAB中开发。开始时变误差补偿前,需要实现时变误差补偿器与数控系统通讯。时变误差补偿器支持与FANUC全系列、Siemens 840 dsl和828 d、i5、科德、高精和华中数控系统通讯。

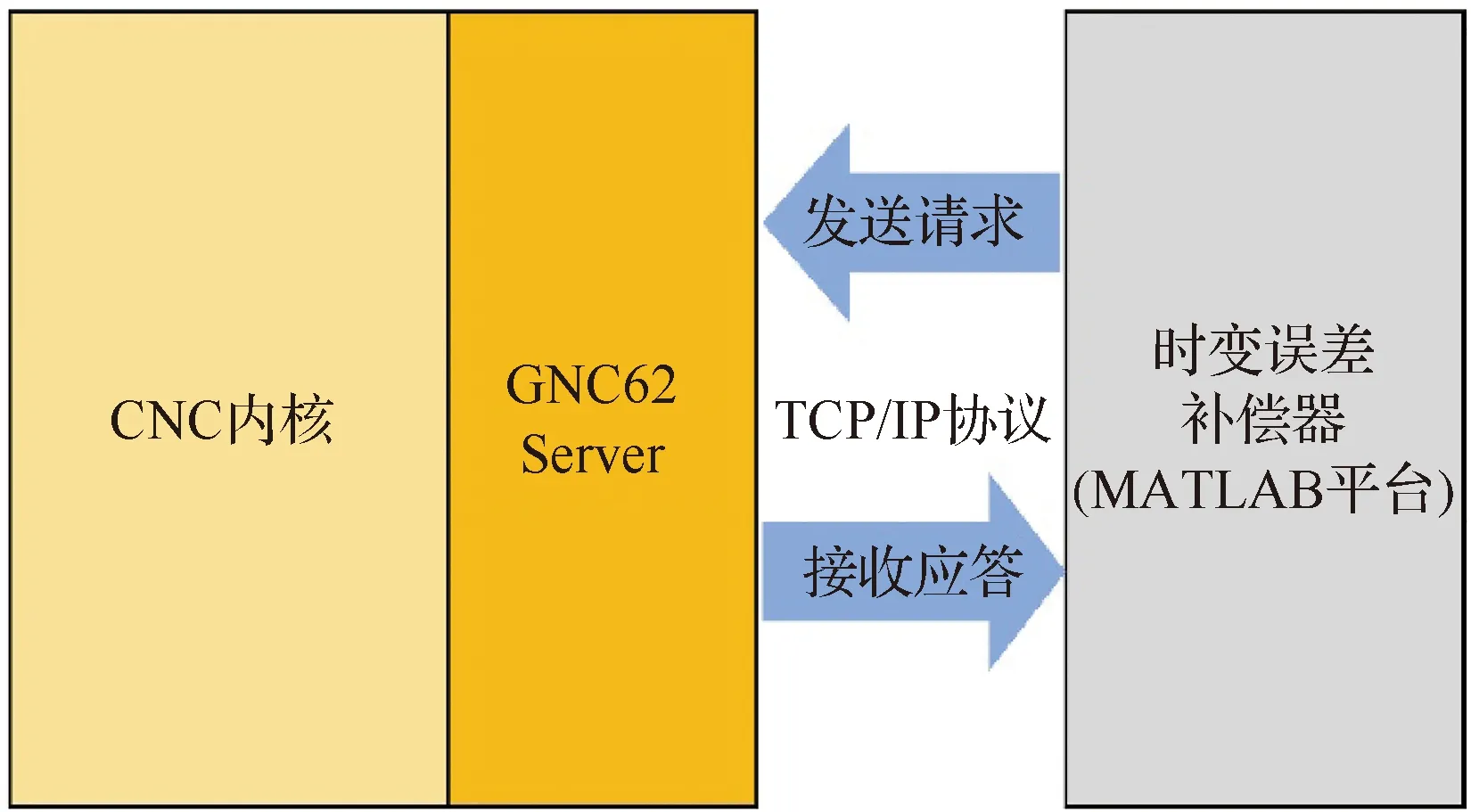

试验采用科德数控GNC62。时变误差补偿器作为客户端基于TCP/IP 协议与数控系统通讯,如图7所示。GNC62 Server是时变误差补偿器与数控系统内核交互的中间方,是交互过程的服务端。GNC62 Server 与 CNC 内核运行在同一台计算机上。GNC62 Server 通过TCP/IP 协议的 socket 接口提供基于XML 字符串形式的通信服务。

图7 时变误差补偿器与数控系统通讯Fig.7 Communication between time-varying error compensator and CNC system

1) 建立TCP/IP客户端

时变误差补偿器与科德数控系统通讯需要首先创建MATLAB的TCP/IP客户端。MATLAB中的tcpip函数可实现该功能,函数语句为

Client=tcpip(IP, Port, ‘NetworkRole’, ‘client’)

其中,Client为所建立的客户端对象;IP为数控系统的IP地址;Port为数控系统的端口号;NetworkRole为接口对象的网络角色,有client(客户端)和 server(服务端)两种。时变误差补偿软件中用的是client。

2) 建立补偿器与数控系统的连接

MATLAB的fopen函数可实现所创建的客户端对象Client与数控系统的连接。函数语句为

fopen(Client)

3) 读取机床坐标

TCP/IP通讯采用发送请求接收应答的方式。MATLAB中的fwrite函数可以实现向服务端发送请求,具体函数语句为

fwrite(Client,, ‘precision’)

其中,为写入仪器的二进制数据;precision控制为每个值写入的位数以及将这些位解释为整数、浮点或字符值。

从数控系统中读取不同的数据类型由控制。客户端和 GNC62 Server 之间的通信是通过 XML 字符串表达请求和应答。根据科德数控系统的《通信服务开发接口说明》可得到读取机床坐标的XML 字符串,进而可得到参数为

=[double(‘

接收应答的函数语句为

nBytes=get(Client,‘BytesAvailable’)

fread(Client, nBytes, ‘int8’)

其中,BytesAvailable为Client的属性,用get函数得到要读取的值的数目nBytes。通过fread函数得到返回的机床坐标值。

4) 写入时变误差补偿量

通过机械坐标原点平移方式实现对卧式加工中心HAAS HS-1RP的时变误差补偿。首先通过fwrite函数向服务端发送写时变误差补偿量的请求,然后通过fread函数获取返回的机床坐标偏置量。其中,fwrite函数中的参数为

=[double([‘

3.2 时变误差补偿

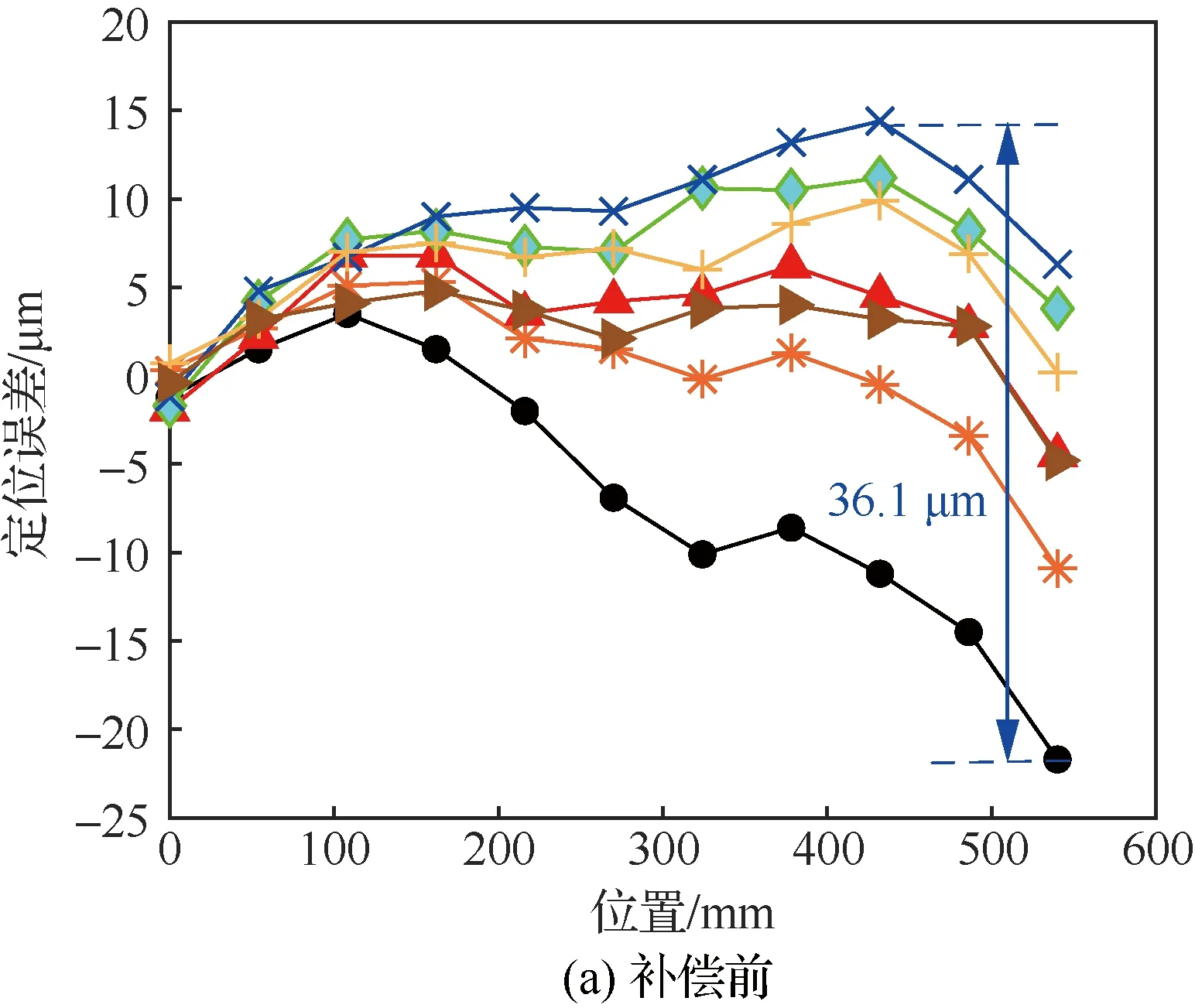

补偿前首先确定机床处于初始热稳定状态。表2展示了误差补偿信息。以轴为例,图8展示了时变误差补偿试验的具体流程。轴和轴的补偿流程与轴相同。//轴的补偿试验结果分别如图9~图11所示。

表2 误差补偿信息Table 2 Information of error compensation

图8 时变误差补偿试验流程Fig.8 Time-varying error compensation process

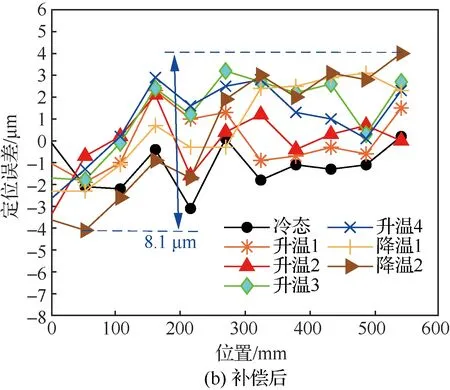

图9 X轴补偿前后的定位误差Fig.9 Positioning errors of X-axis with and without compensation

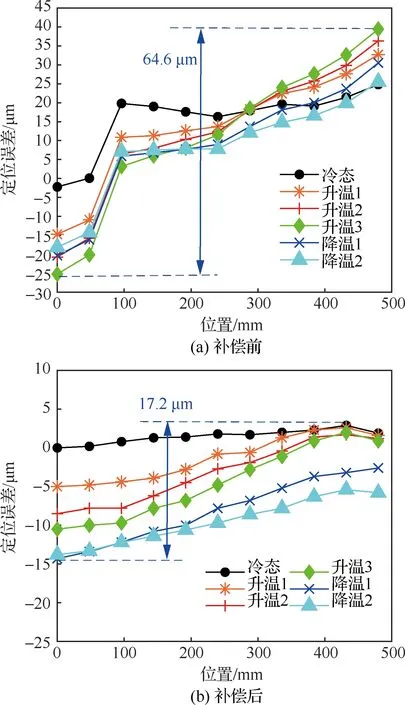

图10 Y轴补偿前后的定位误差图Fig.10 Positioning errors of Y-axis with and without compensation

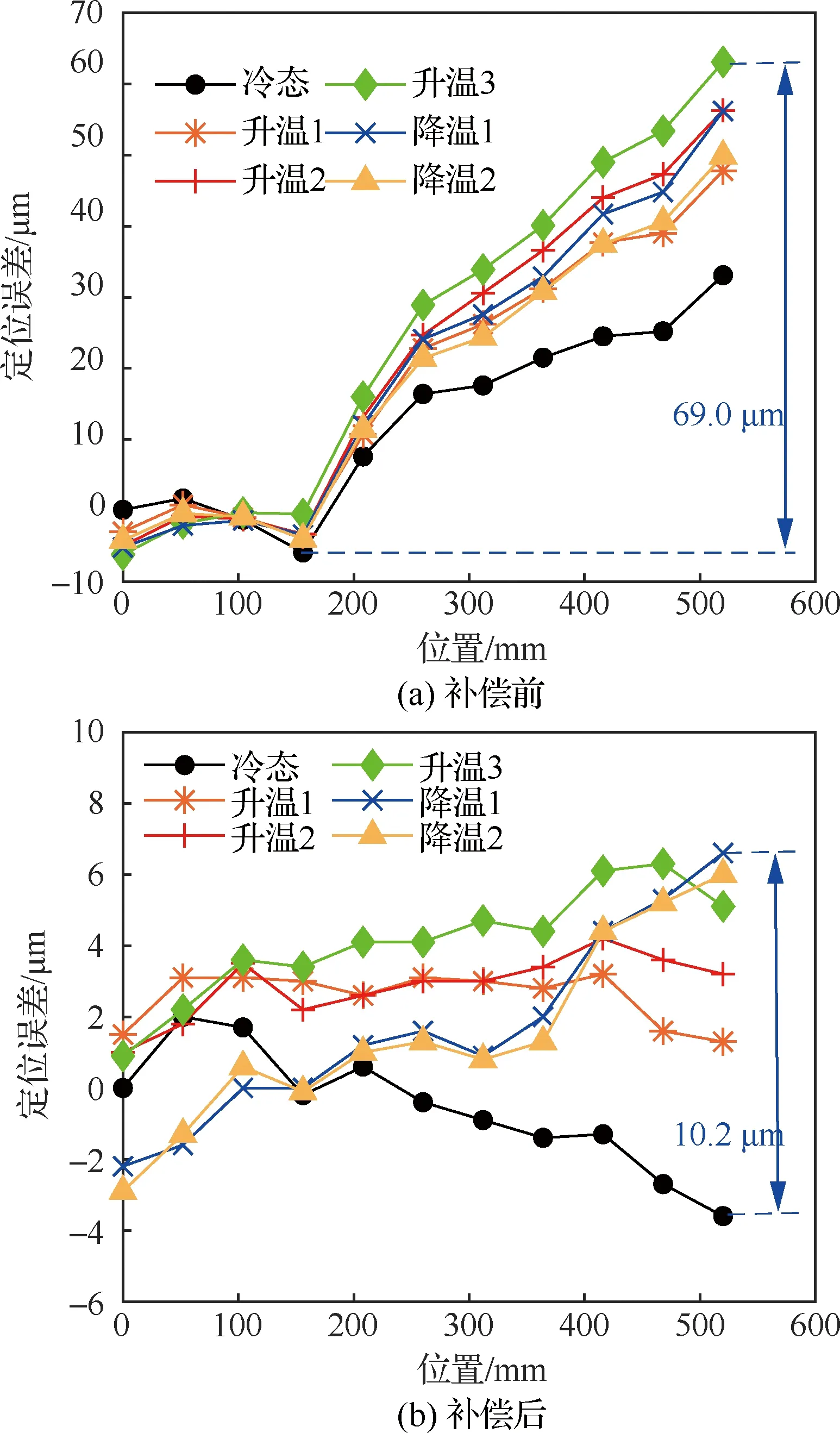

图11 Z轴补偿前后的定位误差图Fig.11 Positioning errors of Z-axis with and without compensation

试验中,热机过程已经达到热平衡。但是热机时间间隔为15 min,这使得图9~图11的误差曲线密度小,很难从曲线变化趋势中获取热机后进给轴已经达到热平衡的信息。从试验结果看,经过误差补偿,轴的定位误差波动范围由36.1 μm 减小到8.1 μm,减小了77.6%;轴的定位误差波动范围由64.6 μm减小到17.2 μm,减小了70.1%;轴的定位误差波动范围由69.0 μm 减小到10.2 μm,减小了85.2%,机床精度稳定性大幅提升。补偿后的、、轴时变误差分别被控制在-4.1~4.0 μm、-14.3~2.9 μm、-3.6~6.6 μm。

4 结 论

1) 基于机理驱动的机床进给轴时变误差模型对卧式加工中心进行了实时补偿。

2) 将卧式加工中心每条进给轴时变误差测试时间控制在了2 h以内,实现了机床进给轴热致时变误差的高效测量。

3) 基于TCP/IP协议实现时变误差补偿器与数控系统通讯,通过机床坐标原点偏置方式完成时变误差补偿,补偿后//轴热致时变误差可以减小了77.6%、70.1%、85.2%,大幅提高了机床的精度稳定性。