对转压气机变转速比失速类型试验

2022-09-05王昊薛飞岳少原王掩刚

王昊,薛飞,岳少原, 2,王掩刚,*

1. 西北工业大学 动力与能源学院,西安 710072 2. 中国空气动力研究与发展中心 空天技术研究所,绵阳 621000

旋转失速作为轴流压气机中一种常见的流动失稳现象,是叶轮机械中最严重的气动灾难之一(另一个为喘振),一旦发生旋转失速通常会造成严重的后果,因此研究旋转失速具有深刻的现实意义。自人类首次发现旋转失速现象以来,其一直是本领域的研究热点。85年以来,对轴流压气机中失速问题的研究历程汇聚了大量的优秀成果,其中的标志性事件有:首次发现失速现象→解释失速产生及传播机制→理论上解释失速与喘振的区别→理论预测失速前会出现长尺度失速先兆→完善理论并解释失速与喘振区别→提出“主动控制”概念→发现模态型长尺度失速先兆→发现突尖型短尺度失速先兆→提出“叶顶临界攻角”失速机理→提出“叶顶前缘溢流”失速机理雏形→猜测失速前存在“径向涡”→完善“叶顶前缘溢流”失速机理→提出“交界面失稳”失速机理并证实“径向涡”存在→提出“前缘分离”失速机理。这些研究对于揭示常规(转-静交替)轴流压气机失速的物理本质起到了巨大的作用。

作为一种具有广阔应用前景的非常规(转-转)气动布局形式,对转压气机具有轴向尺寸小、重量轻的优势,但是关于对转压气机中的失速现象还研究得很不充分,而且研究方法以数值模拟手段为主,这严重制约了对转压气机的发展和应用。2013年高丽敏等数值研究了不同转速比下对转压气机的失速过程。研究结果表明,当转速比在0.7~1.11之间时,前、后转子之间的转速差对失速初始扰动类型无本质影响,之后又指出二次泄漏流在轴流对转压气机的非稳定流场失稳过程中起着至关重要的作用。2017年Mao等采用数值方法研究了周向槽机匣处理对于对转压气机失速裕度的影响,结果表明由于周向槽的存在,使得光壁情况下的低频失速先兆或旋转不稳定性频率消失,说明周向槽可以抑制失速;同时周向槽还可能改变叶顶间隙泄漏流自激非定常频率,并且自激非定常频率对应的幅值会因为周向槽的存在而降低,说明了周向槽可以抑制叶顶间隙泄漏流自激非定常性。2019年Chen等用锁相均方根技术捕捉到了近失速工况下叶顶间隙泄漏的振荡行为。这些数值模拟研究成果对于理解对转压气机中的失速问题起到了一定的积极作用,但是都没有相关的试验补充论证。相比于常规压气机中关于失速问题的大量试验研究成果,对转压气机中失速问题的试验研究还非常欠缺。

自2013年以来,逐渐出现了关于西北工业大学小型低速轴流对转压气机中的失速研究试验成果。通过采用动态压力传感器阵列获得了转子叶顶压力时间序列,通过多种数据分析手段刻画了失速扰动起始-传播的动态演变过程。这些研究成果进一步提升了对对转压气机中失速现象的认识,然而距离真正地理解对转压气机中的失速行为还有很多工作需要开展。依照目前的研究结果来看,还无法确定对转压气机中的失速过程是否与常规压气机具有显著的差异,亟需采用高精度的试验手段来研究对转压气机中的失速行为。

本文以西北工业大学低速轴流对转压气机试验平台为对象,应用高精度动态压力传感器阵列结合同步锁相技术,测量对转压气机在不同转速比条件下的上下游对转转子叶顶动态压力,捕捉其失速-发展-消亡演化过程,为丰富对转压气机流动失稳机理研究提供支撑。

1 研究对象及测量方案

1.1 试验台介绍

图1所示为低速对转压气机试验台,总长5.845 m(不包含出口节流锥),宽1.497 m,高2.149 m。气动结构为静子导叶-前转子(R)-后转子(R),其中静子导叶个数为19,前转子叶片个数为21,后转子叶片个数为21。机匣直径为780 mm,轮毂比为0.82,叶顶间隙尺寸为0.5 mm,设计点流量为6.4 kg/s,压升为7 kPa。顺着气流方向望去,前转子沿顺时针转动,后转子沿逆时针转动。设计转速为前转子-2 400 r/min,后转子2 400 r/min(负号代表顺时针),且前、后转子分别由2台额定功率为22 kW的三相异步电机驱动并采用PID(Proportion Integration Differentiation)技术将转子转速相对误差控制在0.1% 以内。通过控制节流锥的轴向位置改变流经压气机的空气流量,当发生喘振等紧急情况时,可控制电磁放气阀放气实现压气机快速退出危险工况。在压气机进口(-截面)和出口(-截面)分别布置4个周向静压孔以获得总静压升特性曲线。

图1 对转压气机试验台模型Fig.1 Overall layout of contra-rotating compressor test bench

1.2 转速配置方案

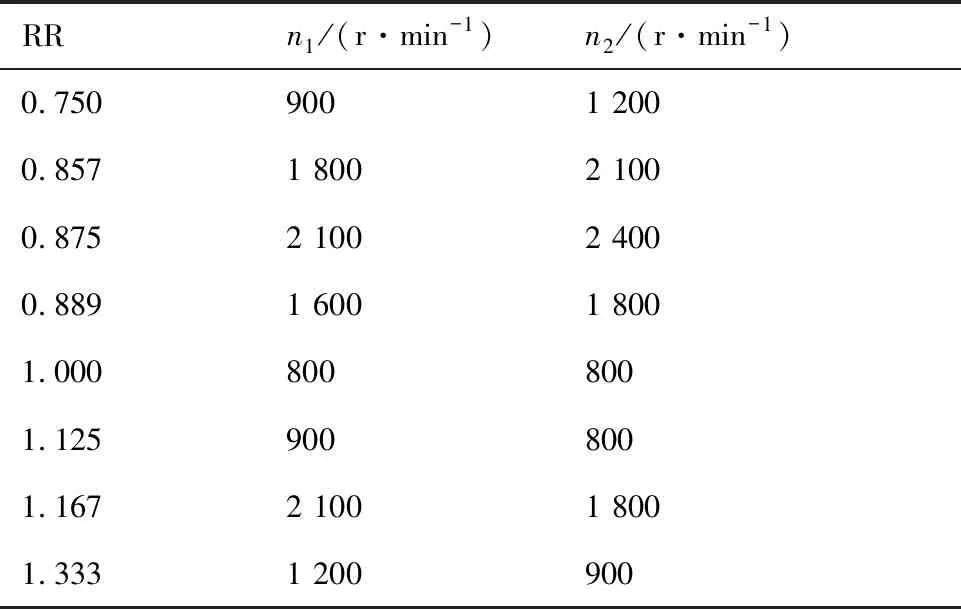

为研究在不同转速比下对转压气机失速类型的影响,目前研究人员主要针对前后转子转速比为0.7~1.4区间进行分析,以低速大尺寸对转压气机为研究对象,根据转速比不同,在转速比<1、=1和>1 时共设置了8组转速匹配方案并进行试验,如表1所示。定义转速比为RR=∶,其中代表前转子转速,代表后转子转速。

表1 前后转子转速配置Table 1 Rotating speed scheme for front and rear rotors

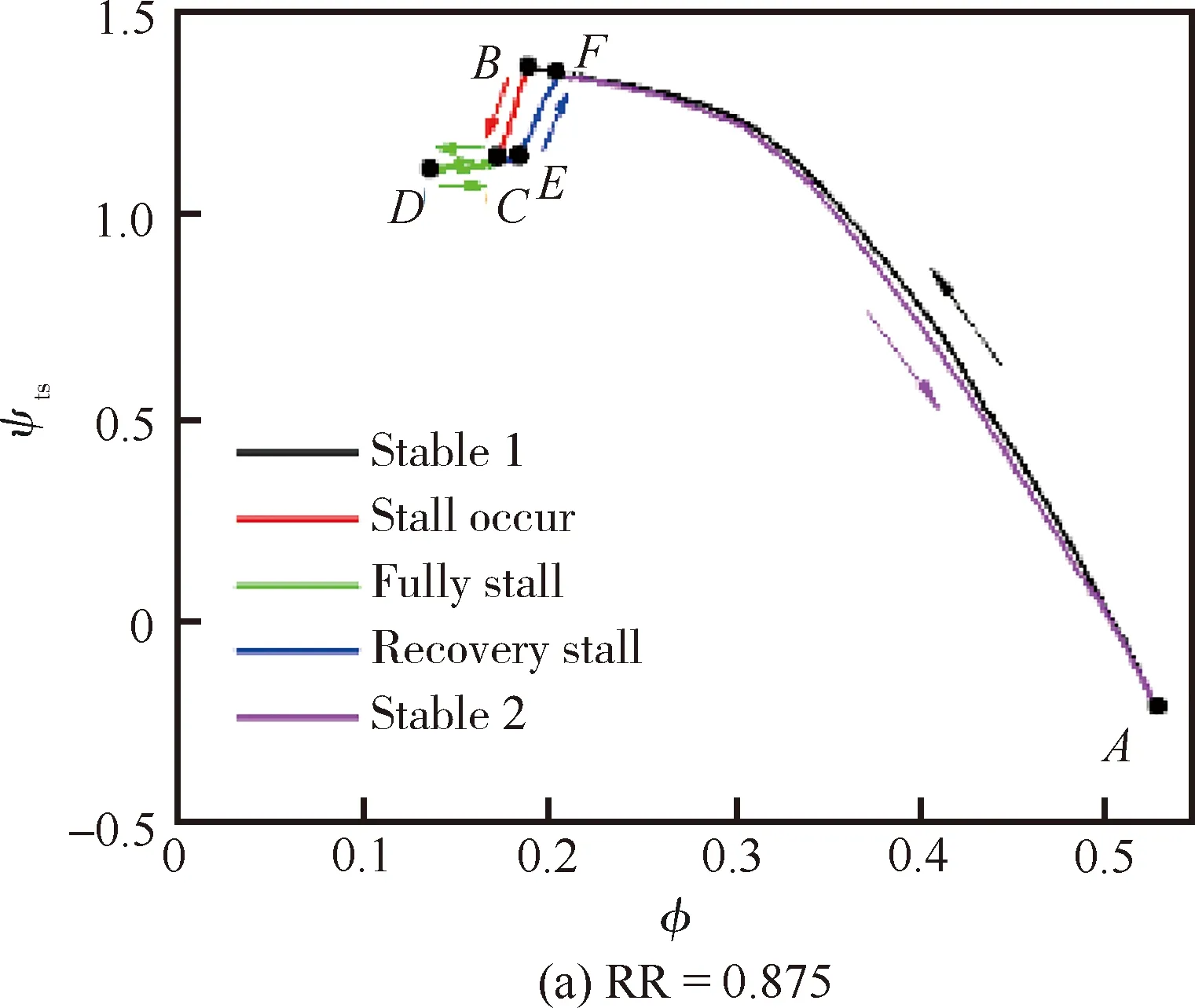

1.3 特性曲线获取过程

图2展示了RR=0.875,1.000,1.333时所对应的流量系数-总静压升系数(-)特性曲线。特性曲线通过压气机进出口的壁面压力传感器采集得到的压力数据获得。具体的采集过程为:将节流锥从全开状态缓慢关闭。压气机流量系数降低、压升系数升高,压气机特性曲线和叶顶动态压力呈现稳定状态,如图2所示的Stable 1段。当节流锥关闭到一定程度时,在线叶顶动态压力传感器阵列显示其内部流动首次呈现强烈波动,在特性曲线上记录为近失速点。此时保持节流锥不动,压气机特性曲线经历了压升系数急速下降和流量系数剧烈波动的过程,特性线记录为图2所示的→失速起始过程。在工况继续关闭节流锥到工况再缓慢打开到工况,此时压气机内存在完全发展的失速扰动沿周向转动,流量系数及总静压升系数变化平缓。随后,给节流锥一个打开状态的微小扰动,总静压升系数又经历了急速抬高、流量系数略有增加的过程,最终稳定在特性曲线点,特性线上记录为→失速恢复过程。继续缓慢打开节流锥,压气机流量系数增加,压升系数减小,叶顶动态压力阵列信号重新恢复稳定,至此可得到完整的特性曲线。可以发现,在不同转速比下,压气机总静压升系数在随流量系数变化的过程中有相似的变化规律。特性曲线在失速-发展-恢复的过程中均存在明显的迟滞环。通过试验可得到其他转速比条件下相似的压气机失速-恢复迟滞行为,这里不再赘述。

图2 对转压气机流量系数-总静压升系数曲线Fig.2 Curves of mass coefficient-total static pressure rise coefficient of contra-rotating comperssor

1.4 失速动态过程捕捉方案

为捕捉到对转压气机失速-恢复动态过程,在图1的观察段前后转子叶顶机匣共布置31个高频响应动态压力传感器以采集在不同工况下的动态压力数据。如图3所示,其中1~9号传感器布置在前转子叶顶弦长方向,10~17号传感器布置在后转子叶顶弦长方向,1号及18~24号传感器沿周向均布在前转子前缘平面,11号及25~31号传感器沿周向均布在后转子前缘平面。本文试验中,动态压力传感器的采样频率为5.120 kHz,传感器响应频率为20 kHz。

图3 压力传感器总体布局Fig.3 Pressure sensor layout

2 不同转速比条件下对转压气机失速-恢复过程动态扰动特征分析

通过试验采集到在不同转速比下的压气机进出口壁面压力信号,获得了该压气机特性曲线迟滞环,为研究不同转速匹配条件下的对转压气机失速-恢复过程提供了支撑。下面将对当对转压气机处于图2中3种转速比时前后转子叶顶动态压力传感器采集到的动态压力信号进行分析。

2.1 不同转速比条件下压气机失速扰动演化规律

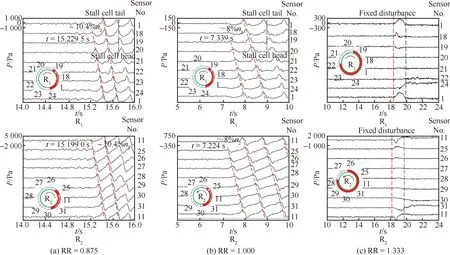

动态压力传感器阵列云图在不同时间轴的展示为理解不同转速比条件下的失速起始-恢复过程提供了有力证据。图4和图5给出了图2中的3种转速比对应的失速起始-恢复阶段转子机匣壁面高频动态压力传感器捕捉到的压力信号()随时间的变化曲线。红色虚线表示失速扰动沿周向的传播方向,蓝色虚线表示失速扰动所占据的周向范围,红色扇形环代表失速扰动周向尺寸。

在失速起始阶段,对应特性曲线中的→阶段。从图4中可以看出当转速比为0.875时,失速扰动始发于后转子前缘11号传感器位置处,随后前转子前缘18号传感器位置处出现失速扰动。前期针对该对转压气机叶顶泄漏涡的数值模拟发现,随着流量系数的减小,后转子的叶尖泄漏涡强度大于前转子的且非定常性更强,这很可能是失速首先出现在后转子的原因。随着失速扰动的不断发展,最终失速扰动在前后转子的周向跨度均为135°左右,旋转速度为10.4%后转子转速,传播方向与后转子转向一致。相似的,当转速比等于1时,失速首先出现在后转子25号传感器,大约0.1 s之后,前转子19号处也出现失速扰动,当失速扰动完全发展时,均占据前后转子135°左右周向范围,周向旋转速度大约为8%后转子转速,旋转方向与后转子保持一致。因此,当转速比≤1时,失速扰动均在周向占据一定范围并沿周向以一定速度旋转,这与旋转速度通常大于50%转子速度,周向通常占据一个或几个叶片通道的典型突尖波相似但存在差异。转速比为1.333的失速发生时,失速扰动几乎同时出现周向225°左右范围,并且位置固定,不沿周向旋转,随后在2 s内发展成熟并消失,失速扰动消失后流场彻底被改变。这是一种有别于典型旋转失速的流动失稳形式。Day等在某3台不同的多级轴流压气机全转速运行时均发现了类似的失速现象。在失速时检测到一个非旋转、固定位置的扰动,并指出该扰动的发生非常迅速。并且指出3台压气机发生此失速现象的机理不尽相同,很可能是特定的级间匹配关系导致这种现象出现。本文研究改变对转压气机的转速比,相当于改变前后级转子的匹配关系,因此极可能在某些转速比下实现了类似的级间匹配关系,导致该固定位置的失速扰动出现。从特性曲线来看该失速过程与常规的旋转失速没有任何差异,但是实际的流动形式却截然不同。

图4 不同转速比条件下失速起始过程中叶顶动态压力随时间变化曲线Fig.4 Variation curves of blade-tip dynamic pressure with time in initial stall process at different speed ratios

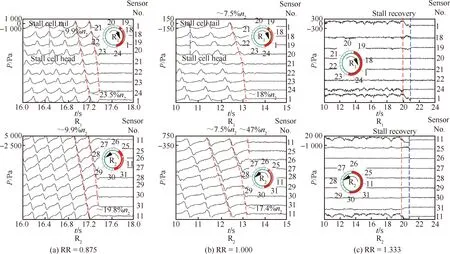

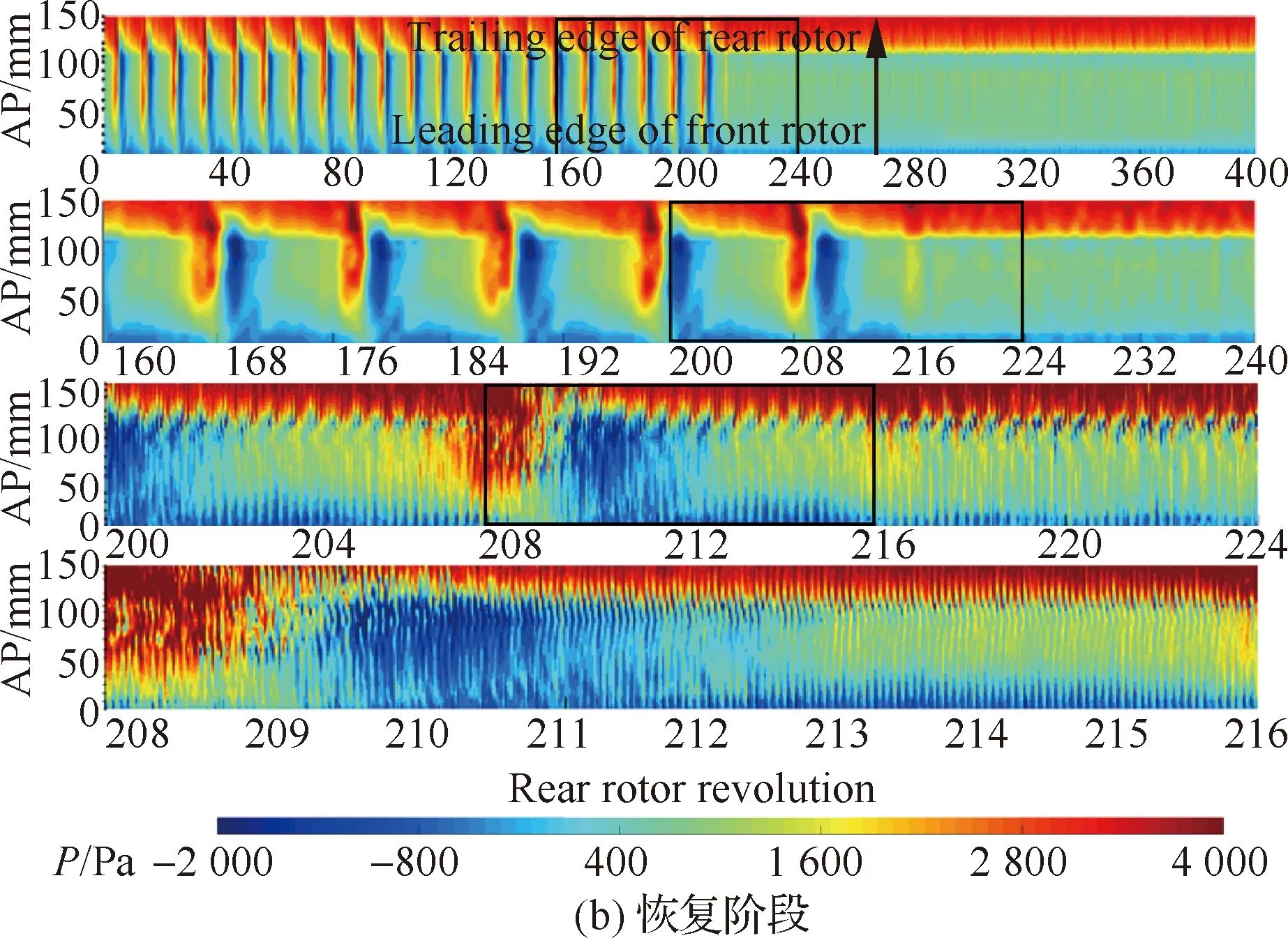

在失速恢复过程(→)中出口面积堵塞比保持不变。从图5中可以得知:当转速等于0.875 时,前后转子中的失速扰动均首先以9.9%后转子转速旋转,随后旋转速度增大尺寸迅速减小,在失速恢复前瞬间前后转子失速扰动旋转速度分别上升至23.5%和19.8%后转子转速,随后流场恢复稳定,整个失速恢复过程在失速扰动沿周向旋转的一周内完成。对于转速比等于1的情况,在失速扰动衰减前,失速扰动以7.5%转子转速沿着后转子转动方向旋转,周向尺度为135°~180°。退出失速前0.2 s时,失速扰动开始迅速坍缩,旋转速度增加至18%转轴速度。退出失速前瞬间,失速扰动在后转子中的旋转速度已提高至47%转轴速度,随后迅速消失。当转速比为1.333时,扰动位置固定在前后转子周向225°左右范围,不沿压气机周向旋转,随后失速扰动在1 s内迅速衰减直至完全消失,流场恢复正常。

图5 不同转速比条件下失速恢复过程中叶顶动态压力随时间变化曲线Fig.5 Variation curves of blade-tip dynamic pressure with time in stall recovery process at different speed ratios

2.2 不同转速比条件下压气机失速扰动传播特性

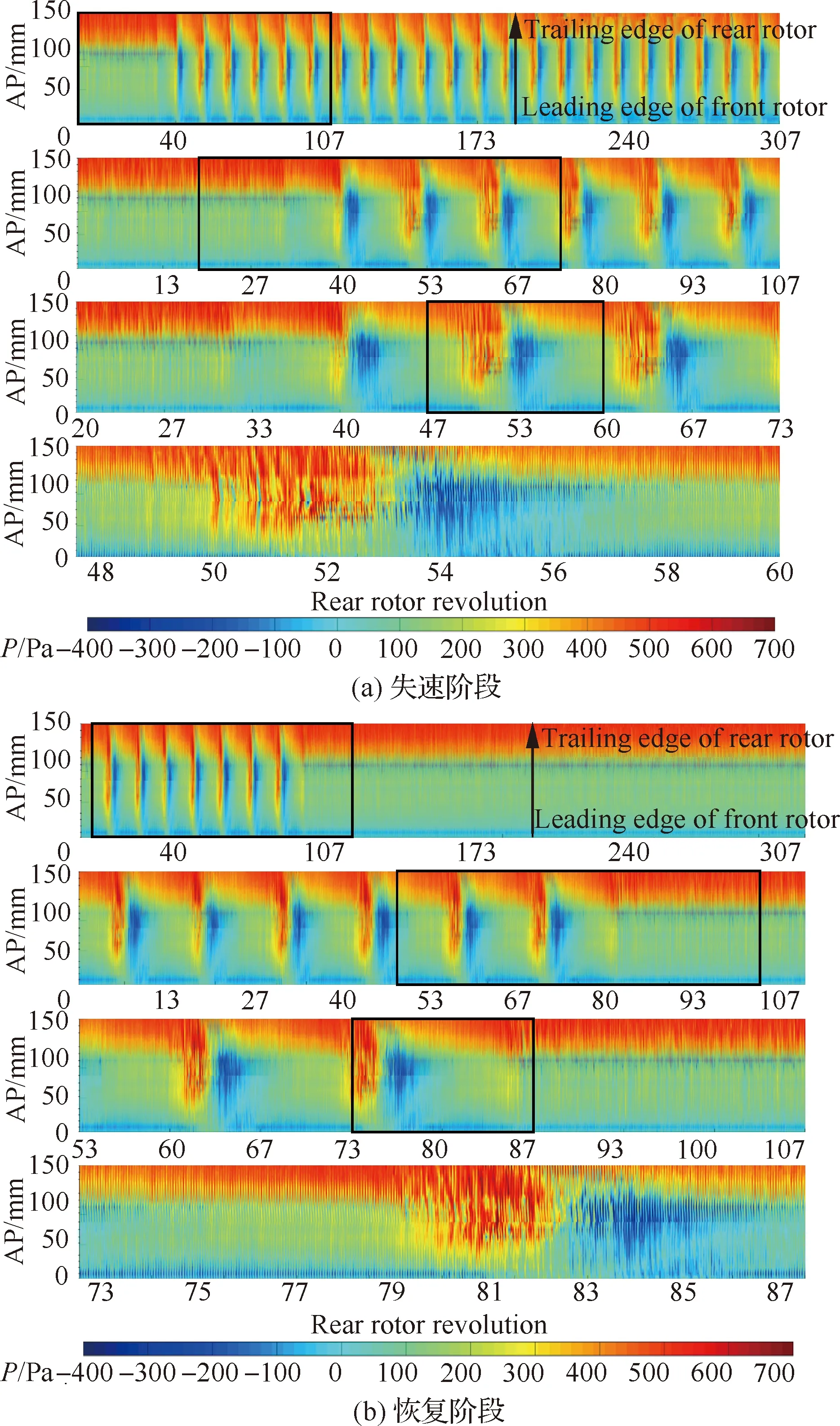

为了深入认识该对转压气机在不同转速比条件下的失速发展-恢复过程,图6~图8显示了失速起始-恢复阶段不同转速比下的机匣壁面静压分布云图,记录了前转子前缘(1号传感器)到后转子尾缘(17号传感器)范围内的压力随时间变化。从2.1节的分析中可知,后转子中首先出现不稳定的扰动源,这种现象表明对转压气机的失速点由后转子决定。因此在图6~图8中横坐标为后转子相对旋转周期,纵坐标为传感器轴向位置(Axial Position,AP)。

图6 转速比为0.875时壁面静压谱Fig.6 Casing static pressure spectrum at speed ratio of 0.875

图7 转速比为1.000时壁面静压谱Fig.7 Casing static pressure spectrum at speed ratio of 1.000

图8 转速比为1.333时壁面静压谱Fig.8 Casing static pressure spectrum at speed ratio of 1.333

当转速比等于0.875时,图6(a)中从上到下叶顶动态压力云图后转子相对旋转周期依次为0~400,180~260,200~240,208~220。可以发现随着节流锥逐渐关闭,大约在215转时首次出现了明显区别于稳定状态的高压区,随后这种横贯前后转子的高低压区交替出现,失速扰动旋转周期为9转左右,这种扰动造成压气机性能的大幅下降。值得注意的是,在堵塞比保持不变的情况下,失速扰动压力分布、旋转速度及尺寸基本保持不变,从而压气机在完全失速阶段性能参数相对稳定。当转速比等于1时,通过分析此时前后转子叶顶静压的变化规律可知(图7(a)),此时对转压气机在近失速点的流动与转速比等于0.875 相似,失速扰动的旋转周期大概为10转。但当转速比为1.333时,从图8(a)中可知,失速发生时,首先出现一个横跨前后转子的低压区(193转附近),持续5转左右,接下来是贯穿整个前后转子轴向范围的高压区,并且高压区会一直持续下去。

失速恢复前,对于转速比≤1的情况,压气机内存在横跨前后转子轴向的高压区及低压区,且二者交替出现,失速扰动以一定周向速度在周向旋转。在压气机轴线方向,上游转子前半部分及下游转子后半部分几乎不受失速团的影响,其余部分处于失速团的覆盖范围内。失速恢复时,低压区之后并未伴随着压力剧增,而是压力缓慢增长至正常值,随后流动恢复稳定。当转速比>1时,失速恢复前,转子中的扰动没有明显的规律,大致固定在周向某一位置,失速恢复时,压气机内突然出现贯穿前后转子周向的低压区,之后压力回归至正常,扰动消失,流场恢复稳定。

可以发现,当转速比>1时,对转压气机的失速-恢复过程非常复杂,与转速比≤1有很大的区别,说明对转压气机中失速类型的复杂性。

3 结 论

为了研究某对转压气机变转速比失速动态特征,设置了转速比<1、=1以及>1共8种转速配置并进行试验。通过压气机进出口的壁面静压孔和转子叶顶机匣上的动态压力传感器,得到了不同转速比下流量系数-总静压升系数特性曲线,捕捉到了不同转速比下的失速起始-发展-恢复-消亡过程。针对本文所研究的对转压气机在变转速比下的失速过程动态特性,具体结论如下:

1) 通过在不断关闭节流锥的过程中采集压气机进出口壁面静压孔数据并分析,得到了不同工况下的流量系数-总静压升系数特性曲线。可以发现,在不同转速比下,压气机总静压升系数在随流量系数变化的过程中有相似的变化规律,特性曲线在失速-发展-恢复的过程中均存在明显的迟滞环。随着失速过程的动态发展,失速扰动在迟滞环不同的阶段具有不同的动态特性。

2) 通过壁面压力波随时间的变化曲线可以发现,在失速起始阶段,当转速比≤1时,失速扰动首先出现在后转子某一传感器,随后前转子也捕捉到失速信号,且该失速扰动均在前后转子占据一定周向范围,并以一定的速度在周向旋转,方向与后转子一致,反映在壁面静压分布云图上为在失速起始时出现了横贯前后转子交替出现的高低压区。但是当转速比等于1.333时,失速扰动固定在周向某一位置并占据大概225°周向范围且几乎同时贯穿前后转子,此时在静压分布云图上首先出现一个横跨前后转子的低压区,接下来是贯穿整个前后转子轴向范围的高压区,并且高压区会一直持续下去。

3) 在失速恢复阶段,当转速比≤1时,前后转子中的失速扰动均首先以转速旋转,在失速恢复前瞬间前后转子失速扰动旋转速度提升且尺寸迅速减小,随后流场恢复稳定。当转速比等于1.333 时,扰动位置固定在前后转子周向225°左右范围,不沿压气机周向旋转,随后失速扰动在1 s 内迅速衰减直至完全消失,流场恢复正常。