发动机曲轴减振器对附件系统的影响分析与优化

2022-09-03田莉莉树向君聂淑一徐跃强

田莉莉 树向君 聂淑一 徐跃强

(上汽创新研究开发总院,上海201804)

0 前言

发动机在运行中曲轴会承受有周期性的扭矩作用,曲轴自身可以采用多质量的弹性系统来进行受力表达。周期性扭矩作用下的多质量弹性系统会产生受迫扭振振动。受迫扭振的激振力频率与系统固有频率相近时将产生共振效应,此时扭振幅值及应力都会出现峰值。在发动机运转过程中,如果曲轴扭振振幅过大,就会引起曲轴疲劳,甚至发生断裂等问题。曲轴减振器是固定在曲轴上,用于降低发动机曲轴系统的扭转振动,并向附件驱动皮带传递曲轴扭矩。

曲轴减振器一般由内圈(轮毂)、外圈(集成有驱动前端附件系统的V型皮带槽)和橡胶阻尼元件组成,通过吸收振动能量和将共振频率移出发动机正常工作范围的方法来降低扭振。通过使用适宜频率的曲轴减振器,可以降低曲轴的扭转振动振幅,并使共振转速远离发动机的常用转速范围。

随着对汽车驾驶舒适性要求的不断提高,用户越来越看重汽车的噪声表现,并将其作为评价整车性能的重要指标之一。发动机曲轴减振器所解决的扭转振动是发动机噪声的激励源之一,它可以引起发动机曲轴轴系和机体的振动,同时也是发动机附件系统的激励源。本文以某整车发动机在1 700~2 900 r/min大负荷加速工况时存在的发动机前端附件系统异响为例,分析异响与曲轴轴系扭振的关系,研究了增大曲轴减振器外圈惯量和减小外圈激励对于附件系统张紧器振动的影响。同时,基于模拟分析,测试评估了改制曲轴减振器样件对改善异响的效果。

1 问题描述

1.1 发动机测试

某整车发动机在1 700~2 900 r/min大负荷加速工况时,发动机存在“哒哒”敲击异响,且车内清晰可辨,在拆除发动机前端皮带后该异响消失。

经过测试发现,在附件系统张紧器部位测得的振动加速度与异响特征相吻合。张紧器部位振动加速度频率范围及峰值范围与张紧器各阶次振动模态一致,因此可判断为张紧器结构与发动机发生共振。相关测试内容和结论见表1。

表1 发动机异响测试内容和结论

测试分析过程如图1所示。由测试分析过程可知,发动机结构振动不是由张紧器异响激励,排除了发电机解耦减振器共振,以及附件载荷与皮带参数的影响。曲轴减振器外圈角加速度幅值范围与张紧器振动相近,由此可以判断,降低曲轴减振器外圈角加速度幅值对改善张紧器异响有影响。

图1 发动机异响测试分析过程

2 扭振对异响激励的影响

在试验测试基础上,本文采用多体动力学方法计算并分析了曲轴减振器角加速度对扭振的影响。依据该整车所搭载发动机的曲轴系统结构,建立了曲轴系统弹簧质量系统理论模型,并构建了Valdyn扭振仿真模型。在完成Valdyn扭转建模后,通过参数设置和后处理提取了曲轴前段相对于稳速边界的单谐次扭振幅值。对于4缸发动机,2阶次、4阶次、6阶次和8阶次等为主阶次扭振。在发动机转速下,轴系扭振系统应满足曲轴前段单阶次扭振幅值低于限值要求(扭转共振时出现的振动幅值)。经过计算得到的各阶次扭振结果如图2所示。

图2 各阶次扭振振幅计算结果

对发动机曲轴扭振数据进行处理,可得到各阶次曲轴扭振角加速度随转速的变化关系和各阶次扭振在发动机不同转速下的具体数值。仿真计算得到的内外圈角加速度数据对比如图3所示。

图3 仿真角加速度

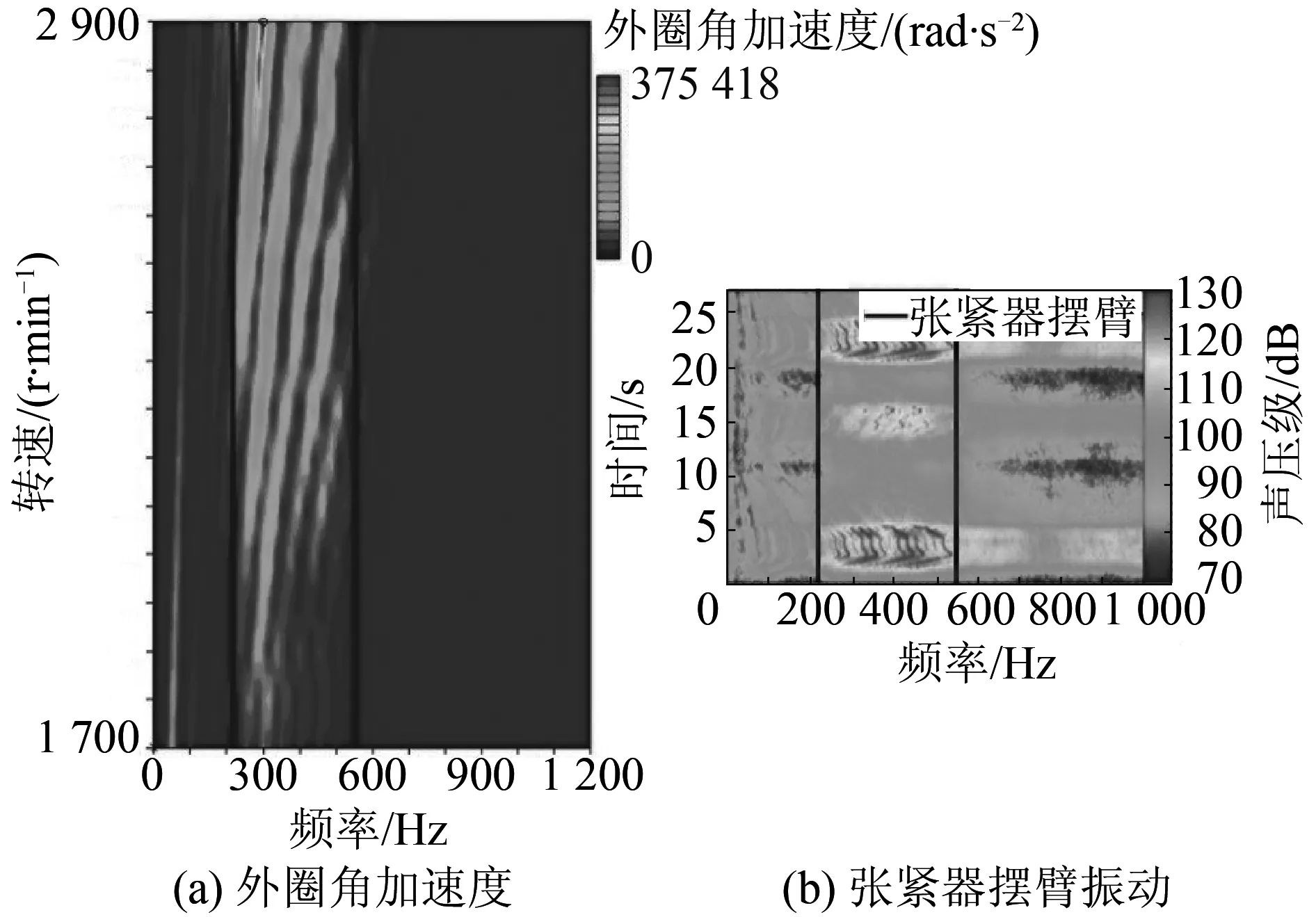

仿真测试得到的外圈角加速度和张紧器振动对比如图4所示。通过对比可知,曲轴减振器外圈处角加速度幅值较大的频率范围与张紧器摆臂振动较大的频率范围相对应,频率集中在220~550 Hz附近;相对于曲轴减振器内圈,从6阶次开始,外圈高阶次角加速度频率变化较大。对于4行程4缸发动机,发动机扭振阶次的计算公式为:

(1)

式中:为振动频率,单位Hz;为发动机转速,单位r/min。

发动机转速范围为1 700~2 900 r/min时,测试振动频率集中在220~550 Hz,由式(1)可计算得出:6.88<<11.75,即8阶次和10阶次扭振影响最大。因此,为了解决车内“哒哒”异响问题,应降低曲轴8阶次和10阶次扭振扭转角加速度振幅。

图4 外圈角加速度和张紧器摆臂振动对比

3 系统优化

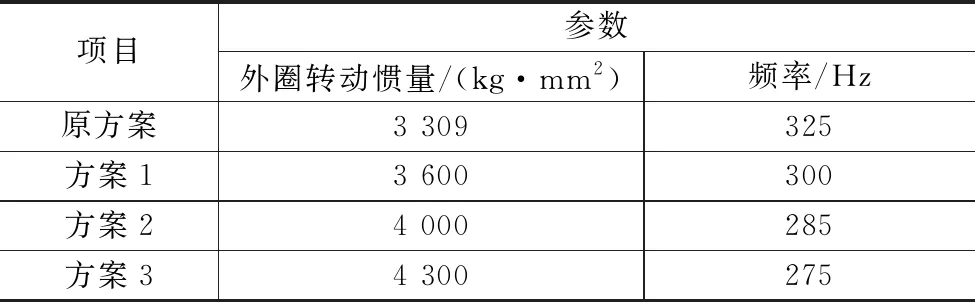

在保证橡胶刚度不变的情况下,考虑增大曲轴减振器外圈转动惯量。除了原方案外,设计了3个不同的外圈转动惯量优化方案,见表2。曲轴减振器的工作频率的计算公式如下:

(2)

式中:为刚度,单位N/m;为转动惯量,单位kg·mm。

表2 相关计算参数

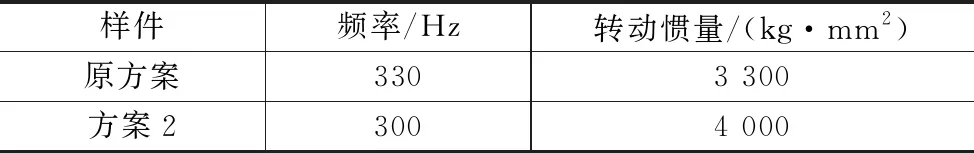

基于表2参数,其他如缸压、曲轴系统刚度及转动惯量等条件不变,只改变曲轴减振器外圈惯量及频率后,外圈角加速度计算结果如图5所示。

图5 不同转动惯量下的外圈角加速度

由仿真结果可得,在曲轴减振器刚度保持不变的前提下,随曲轴减振器外圈惯量增大,外圈角加速度逐渐下降,改善效果明显。同时,共振转速也发生了偏移,给予外圈的激励明显得到降低,最大值降低约10 000 rad/s。本次仿真计算未考虑附件系统对系统产生的影响。

4 试验验证

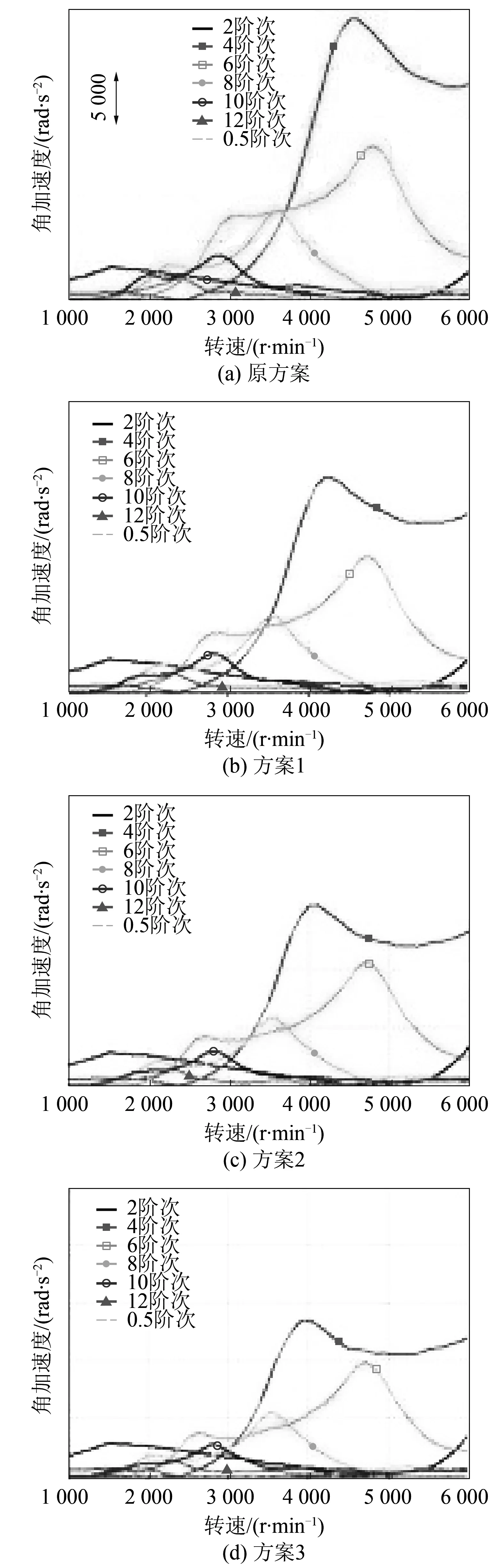

由仿真结果可知,方案2增大曲轴减振器外圈转动惯量至4 000 kg·mm,可明显降低外圈激励。为了验证仿真计算结果,试制了外圈转动惯量为4 000 kg·mm、测量频率为300 Hz的样件,并与原曲轴减振器进行了测试比较,样件参数对比见表3。

表3 样件参数对比

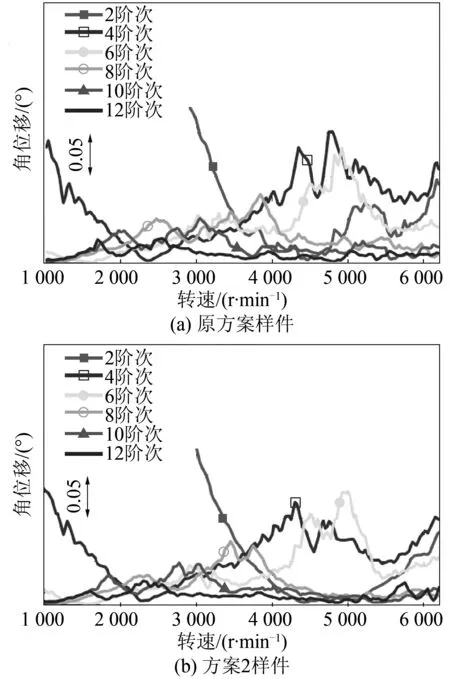

不改变台架发动机其他参数及零部件,在更换曲轴减振器后,内圈扭振测试及外圈加速度测试结果如图6、图7所示。与原方案样件相比,方案2样件的内圈角位移较小,外圈最大角加速度降低了5 000 rad/s。

图6 不同外圈转动惯量下的测试角位移

图7 不同外圈惯量的测试角加速度

图8 张紧器振动对比

为了验证增大曲轴减振器外圈惯量,降低外圈角加速度对附件系统张紧器的影响,在台架试验中布置了张紧器振动传感器,测量结果如图8所示。

测量结果发现,张紧器台架实测最大振动加速度降低了26.0(为重力加速度)。4阶次最大振动加速度降低了15.2。降低曲轴减振器外圈角加速度对于降低附件系统张紧器的振动有明显影响,同时车内噪声得到了改善。

5 结论

本文针对某整车发动机在1 700~2 900 r/min大负荷加速工况下存在敲击异响问题进行了研究。通过试验确定了产生异响的原因,通过仿真计算分析了曲轴减振器角加速度对振动的影响,增大曲轴减振器外圈转动惯量对外圈振动激励的影响。基于仿真分析,通过测试改制样件对改善异响的效果进行了评估。通过样件测试与主观评价,得出如下结论。

(1) 增大曲轴减振器转动惯量,可以有效降低外圈激励,在曲轴减振器设计开发时,在满足内圈扭振角度要求的前提下,可考虑降低外圈角加速度。

(2) 在曲轴减振器刚度保持不变的前提下,随着曲轴减振器外圈转动惯量增大,外圈角加速度逐渐下降,且降幅明显,同时共振转速点会发生移动。

(3) 测试比较外圈转动惯量为3 300 kg·mm和4 000 kg·mm的曲轴减振器,发现后者内圈角位移较小,外圈最大角加速度降低约5 000 rad/s。

(4) 降低外圈角加速度可以明显降低附件系统张紧器振动,降幅约等于试验实测的外圈角加速度。