凸凹模具中数控编程与加工技术探讨

2022-09-02许启高

许启高

(湖南财经工业职业技术学院,湖南 衡阳 421002)

数控技术是借助于数字信息来实现的机械制造远程机电一体化控制技术,在该技术运用过程中,数字信息技术以及机械运动特征实现了良好的渗透与融合。将数控技术应用到机械制造行业中,可使传统机械加工中的很多难题得到解决,从而实现机械加工精度的显著提升。因此,数控技术在凸凹模具的生产制造过程中,机械生产制造企业和技术人员一定要注重数控编程和数控加工技术的应用,并充分发挥数控技术应用优势,尽最大限度确保凸凹模具的加工质量。

1 凸凹模具的加工难点分析

凸凹模具的加工技术难点主要包括3 个方面。

1) 因为不同的凸凹模存在不同的特征,所以在加工过程中,其加工精度、装夹方式、工件坐标系以及所需刀具都存在差异性,加工过程中,如果不能对其加以科学分析,便会对加工质量造成不利影响。

2) 因为凸凹模具的数控加工工艺有很多种,其型腔刀具、型腔铣削用量、刀具路线以及型腔加工工艺方案都会对加工质量产生直接影响,加工过程中,如果不能合理选择与有效控制,便会严重影响到凸凹模具的加工质量。

3) 对凸凹模具进行数控加工的过程中,数控编程是最大的一个重点和难点内容,其中进退刀数控模式、固定进退刀模式以及一般程序格式都是重点内容,如果这些编程出现问题,凸凹模具的加工质量就会受到严重的影响。

因此,通过数控机床对凸凹模具进行生产加工时,生产企业和技术人员需要对这些加工难点做到足够重视,以此来确保加工质量。

2 凸凹模具加工中的主要技术措施分析

2.1 待加工凸凹模具零件的具体情况分析

2.1.1 凸凹模具零件的先期加工精度分析

加工凸凹模具之前,关键任务是对其中的各个零件尺寸精度进行分析,需要严格按照凸凹模具的零件图纸,对每一个零件开槽加工尺寸进行仔细分析,具体应注意以下3 个方面。

1) 有无相关的公差要求,如有需要对其自由公差加以明确。

2) 对零件尺寸的几何公差进行分析,明确各个零件的腔体和开槽涂台有无相关的几何公差,这些几何公差是否对加工有影响[1]。

3) 对各个零件表面进行粗糙度的分析,以此来全面明确腔体表面和凸台表面具体的几何尺寸要求。

2.1.2 凸凹模具零件的装夹方式分析

在对凸凹模具进行数控加工的过程中,其装夹形式为平口钳夹形式,下面通过平行垫铁进行支撑。在装夹过程中,将对平口钳的钳口位置做校正处理。为了让零件在装夹过程中具备足够的刚性,应先进行圆槽和矩形槽的加工,待圆槽和矩形槽加工完后,再将零件翻转,对U 型槽进行加工。

2.1.3 凸凹模具工件坐标系分析

在对凸凹模具进行数控加工的过程中,其圆槽以及矩形槽中的工件坐标原点需要在零件顶面上的中心位置进行设置,而U 形槽中的工件坐标原点则需要在顶面上的某一顶点位置进行设置。在具体的数控编程过程中,可将轮廓中心作为依据,在圆槽以及矩形槽上分别进行编程原点的设置。

2.1.4 凸凹模具数控加工中的刀具分析

在对凸凹模具中零件内腔轮廓进行数控加工的过程中,应用的刀具半径需比轮廓最小半径小。在进行粗加工的过程中,应尽量选择具有较大直径的刀具,从而达到良好的余量切割效果。在进行精加工的过程中,应尽量选择具有足够刚性的刀具,且刀具应与内轮廓加工中的圆角加工需求相符合。

2.2 凸凹模具零件的数控加工工艺分析

2.2.1 合理选择凸凹模具零件的型腔刀具

在凸凹模具零件的数控加工过程中,型腔铣削方面的刀具主要包括键槽铣刀具和平底立铣刀具,型腔曲面以及斜面的加工刀具主要有球头刀具、带有低面圆角形式的刀具。在凸凹模具零件内轮廓进行精细铣刨加工的过程中,选择的刀具半径必须比凸凹模具零件中的最小内轮廓曲率半径小。通常情况下,刀具的半径需要控制在凸凹模具零件中最小内轮廓曲率半径的0.8 倍左右[2]。而在粗加工过程中,要在确保不干涉到内轮廓的基础上尽量加大铣刀直径,因为直径足够大的铣刀抗弯强度足够大,所以在加工过程中不容易出现弯曲或者振动,可进一步确保加工质量。

2.2.2 合理确定凸凹模具零件的型腔铣削用量

在型腔铣削刀具的具体应用过程中,通常要确保其Z 方向上的吃力深度小于刀具半径。对于较小直径的立铣刀具,在具体应用中,其切削深度应控制在刀具直径的1/3 以内,同时,应保障切削宽度与刀具直径之间成正比关系,与切削深度之间成反比关系。通常切削宽度应控制在0.6~0.9 mm。在进行精加工的过程中,需要在切削宽度以及切削深度方向上预留0.2~0.5 mm 的余量,以便后续的精加工处理。

2.2.3 合理设计凸凹模具零件的刀具路线

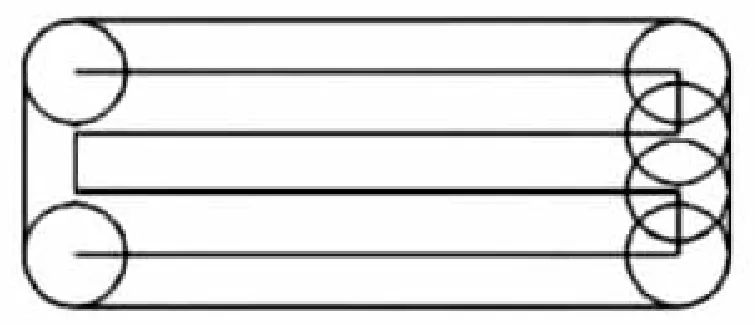

通过数控技术进行凸凹模具零件的型腔粗加工时,其主要的路线设计形式包括:Z 形刀具路线、环形刀具路线以及复合形刀具路线。其中Z 形刀具路线具有较高的加工效率,但是在具体的走刀过程中,相邻两行之间的走刀路线起点以及终点之间会有凸凹不平的残留产生。图1 为Z 形刀具路线示意图。

图1 Z 形刀具路线示意图

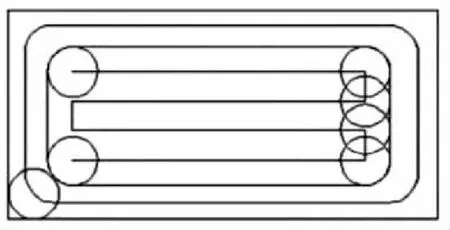

环形刀具路线具有稳定且均匀的加工余量,可有效确保凸凹模具零件精加工过程中的稳定性,得到的加工表面质量也非常高,但这种走刀形式具有较长的路径,加工效率比较低。环形刀具路线示意图见图2。

图2 环形刀具路线示意图

复合形刀具路线属于Z 形刀具路线与环形刀具路线两种切削方式的结合,它集中了上述两种刀具路线的应用优势,既可以确保凸凹模具零件的加工效率,也可以确保凸凹模具零件的加工余量[3]。图3为复合形刀具路线示意图。

图3 复合形刀具路线示意图

2.2.4 合理制定凸凹模具零件的型腔加工工艺方案

凸凹模具零件中的复合型腔是通过多个型腔以一定的形式组合而形成的腔体,在具体的型腔加工过程中,可根据其组合方式将其按照串联与并联两种分布形式来进行划分。在对串联形式的凸凹模具零件复合腔进行数控加工的过程中,可通过由上到下的方案进行加工,先对上层型腔进行铣削,然后对下层型腔进行铣削。在对其进行粗加工的过程中,为实现切削精度的有效提升,可采用直径较大的刀具进行上层型腔铣削加工,然后再采用直径较小的刀具进行下层型腔的铣削加工。在对孤岛型腔进行铣削的过程中,应通过先腔后岛的方案进行加工,在此过程中,技术人员一定要保障刀具直径的合理选择,这样才可以在轮廓线铣削的过程中不会让刀具干涉到另一条轮廓线。为确保铣削效果,技术人员需注意保障刀具具有足够的刚度。

在对凸凹模具零件比较浅的型腔进行铣削的过程中,可通过键槽铣刀将其插削至底面深度,然后再进行型腔中间位置的铣削。在此过程中,技术人员应对刀具半径的补偿作用加以充分利用,以此来进行垂直侧壁上轮廓线的精铣加工。如果凸凹模具零件内的型腔比较深,则应对其深度方向进行分层切削。一般情况下,其切削方法是先钻削出一个孔,再使用合适的刀具通过Z 方向深入到设定好的深度,以此来对侧面进行铣削加工,直到型腔扩铣到了设计尺寸为止。

3 凸凹模具零件加工过程中的数控编程要点分析

3.1 进退刀数控模式的编程要点

在通过数控技术进行凸凹模具的加工过程中,其进退刀数控模式的编程要点主要包括以下5 个方面:一是换刀点编程,具体加工中,换刀点应固定在加工中心位置,且换刀一定要在换刀点上完成。二是初始平面编程,为了让刀具安全进入到相应的平面,编程时应确保初始平面的高度一致,且不能对工作和夹具造成干涉。一般情况下,初始平面高度应控制在50 mm。三是加工平面编程,具体编程中,应确保刀具对平面的加工效果。四是XY 平面中的进刀点以及退刀点编程,其中,进刀点通常需要和工件之间保持安全距离,并尽量和加工起始点相切。此外,退刀点也需要和工件之间保持安全距离,并尽量和加工终止点相切。五是XY 平面上的起始加工点与终止加工点编程,通常情况下,这两个加工点都需要在直线或者是圆弧上的起点或终点位置进行设置,如果不能与进刀点相切,那么需要设置到轮廓拐点位置,这样才可以有效避免接刀痕迹的产生。

3.2 固定的进退刀模式编程要点

在凸凹模具的数控加工过程中,刀具交换需要在换刀点上完成,在主轴旋转之后,需要沿着XY方向对刀具XY 平面中的起始点进行移动,借助于GOO 的形式使其迅速运动至初始平面上,再运动到参考平面上,下刀至加工平面,由进刀点位置运动至加工起始点位置,沿着轮廓轨迹一直加工,直到加工至终止点为止,再退回到退刀点位置,最终将刀具提到参考平面上,再一次回到换刀点位置[4]。

3.3 一般程序格式编程要点

在对凸凹模具进行数控加工的过程中,其编程格式包括以下13 个方面:一是初始化,其程序格式是G17 G40 G49 G80 G90 G21 G54;二是回到参考点,其程序格式是G91 G28 Z0;三是1 号刀具换刀,其程序格式是M06 T01;四是主轴以1000 r/min的转速正转,其程序格式是M03 S1000;五是刀具沿着水平方向移动到刀点正上方位置,其程序格式是G90 G00 X-Y-;六是在到达了初始平面之后,对刀具长度进行补偿值建立,其程序格式是G43 H01 Z;七是下到加工平面,其程序格式是……;八是刀具切削轨迹,其程序格式是……;九是主轴停止,其程序格式是M05;十是回到考点,其程序格式是G91 G28 Z0;十一是程序暂停,其程序格式是M01;十二是下一段加工程序的开始,其程序格式是……;十三是程序结束,其程序格式是M30[5]。

4 凸凹模具加工措施合理应用的意义

通过实践与分析发现,在通过数控机床技术进行凸凹模具的生产加工中,只有根据零件的实际设计及应用需求,对其实际情况进行详细分析,以此为依据进行数控加工工艺的合理选择,并对相应的工艺做好数控编程,才可以有效确保凸凹模具的加工效率与质量,最大限度避免加工缺陷的产生。这样不仅有效提升了凸凹模具的产品质量,节约大量的材料和工艺费用,还可以节约企业的生产成本,为企业经济效益的提升奠定良好的技术基础。

基于此,在对凸凹模具进行数控生产加工的过程中,生产企业需对其加工难点高度重视,并在具体加工中做好各项加工难点的控制。这样才能确保加工效率与质量,节约加工成本,在满足市场实际需求的基础上促进企业的良好经营与发展。

5 结束语

在通过数控技术对凸凹模具零件进行制造与加工的过程中,生产企业和相关的技术人员一定要做好数控编程技术以及数控加工技术的应用。首先,对零件中的各项尺寸参数进行全面分析,以此为后续的编程及加工技术应用方案奠定基础;其次,对零件具体的加工工艺进行深入分析,以此确保其加工质量;最后,应注重加工过程中的数控程序编制要点,使整个加工流程得到良好的控制。通过这种方式,可有效确保凸凹模具的数控加工质量,满足其实际生产制造需求,促进数控加工技术在机械制造领域中的良好应用与发展。