TS-3000控制系统在燃气轮机节能改造中的应用

2022-09-02郭庆军朱世凯曹立佳

郭庆军,朱世凯,曹立佳

(1.河南利源新能科技有限公司,河南 安阳 455141;2.北京康吉森自动化技术股份有限公司,北京 101318)

0 引言

燃气轮机是一种将空气增压后与燃料充分反应,形成高温高压燃气带动透平高速旋转,从而输出机械功的动力机械,被誉为制造业“皇冠上的明珠”[1]。其主要结构包括压气机、燃烧室、燃气透平三个部分。通常,燃机及配套控制系统的改造难度非常大,尤其是在现场需要更换燃机燃料和燃烧室火焰喷嘴的情况下。

本文针对河南省某公司采购引进的PG6581B型旧燃机进行研究,对燃机设备及控制系统改造后将其用于128万吨/年焦化配套联合发电。此燃机原燃料为轻柴油和煤制合成气,用轻柴油点火启机,开车成功后切换到合成煤气燃料。

作为焦化配套联合新能源发电项目的关键设备之一,改造后的燃机采用天然气点火。点火成功后切焦炉气燃料升速,达到正常运行转速后再切除天然气,用焦炉煤气实现长期、稳定发电运行。此燃料改造为国内6B系列燃机的创新节能应用。

1 系统配置和节能控制软件功能

1.1 硬件配置

TS-3000通过下列模件控制燃气轮机发电机组。

①模拟输入模件。模拟输入模件与模拟信号相连,如火焰强度、温度、压力、振动等。

②脉冲输入模件。脉冲输入模件与燃机转速信号相连。

③数字输入模件。数字输入模件与开关量输入相连,如压力开关、液位开关和温度开关量及阀门状态反馈等。

④模拟输出模件。模拟输出模件用于燃料调节阀(gas control valve,GCV)、速比阀(speed ratio valve,SRV)和进气导向叶片(inlet guide vane,IGV)的开度基准信号[2]。

⑤数字输出模件。数字输出模件用于控制开关量,如电磁阀、各种泵和风扇的启停命令、发电机同期并网指令等。

⑥伺服控制模件。伺服控制模件激励/接收并调制SRV和IGV的线性可变差动传感器的反馈信号[3];接收模拟输出模件的控制基准信号,并输出伺服阀的驱动信号。

1.2 软件配置

①下位机软件。下位机软件包括TRISTATION 1131软件VERSION 4.17、TRICON SOE软件VERSION4.8和TRICON DDE软件VERSION4.9。

②上位画面软件。上位画面软件采用INTOUCH人机界面(human machine interface,HMI)软件,从而实现一体化燃机控制(integrated gas turbine control,IGTC)系统的监控操作。工程师站则采用INTOUCH VERSION20.0.000.4300开发版、操作站采用INTOUCH VERSION20.0.000.4300运行版。在TS1131控制软件与上位机软件之间,通过动态数据交换软件DDE SERVER相连。

1.3 节能控制软件功能

在改造应用中,燃机控制系统采用基于TÜV 认证SIL3级别TMR技术的 Triconex TS-3000控制系统,实现PG6581B 单轴燃气轮机驱动发电机组运行。TS-3000提供以下功能。

①自动启动和加载。

燃机自动启动到全速空载模式。发电机同期并网期间,系统接收到发电机出口断路器触点闭合信号后,即可由操作人员按照工厂调度需求给燃机增加负荷,加载发电运行。

起机顺控包括启动燃料控制、燃料切换控制、加速控制、GCV控制、SRV控制、排气温度控制和IGV调节, 实现天然气燃料点火、起机。焦炉煤气带负荷运行[4]。转速/发电机负荷控制包括转速有差和无差控制,以及发电机增减负荷控制等。

②涡轮和发电机保护功能包括燃烧监视、轴系振动监视、发电机运行监视等。

③燃机辅助系统控制。

辅助系统包括润滑油系统、控制油系统、燃料气系统、氮气吹扫系统、加热通风系统、冷却和密封气系统、启动设备和盘车机构等。

④燃机外围设备控制包括焦炉煤气进气过滤、加热控制以及冷却循环介质监控等。

TS-3000通过操作员站或工程师站的HMI操作画面进行监控和操作。HMI提供完善的监视功能,以及便捷、友好的操作界面。

2 燃机自动起机顺序控制

燃气轮机驱动发电机组总是在13个运行模式中的1个模式下运行。每个顺控模式的进入都是按预先设置好的程序进行的。这样可以确保燃气轮机、发电机和辅助设备的安全运行。当触发1个起动命令后,TS-3000就会通过启动顺序模式自动运行起机程序[5-6]。

为了描述燃机的启动过程,TRICON TS-3000根据机组的不同阶段定义了模式号(Mode),用相应方式变量来控制程序的进程。燃机启动模式定义如表1所示。

表1 燃机启动模式定义

起机过程为全自动,无需人工干预。启动控制系统仅控制燃气轮机从点火开始到启动程序完成这个过程中的燃料分配。燃气轮机启动过程中燃料需要量变化范围相当大。其最大值受压气机喘振和透平超温所限,而最小值则受熄火极限或零功率所限。这个上下限随着燃气轮机转速的大小变化。在脱扣转速时,这个上下限之间的范围最窄。沿上限控制燃料量可使启动最快,但燃气轮机温度变化剧烈,会产生较大的热应力,导致材料的热疲劳而缩短使用寿命。启动控制过程是开环的,根据程序系统输入的一组逻辑信号分段输出预先设置的燃机燃料行程参考基准(fuel stroke reference,FSR)。

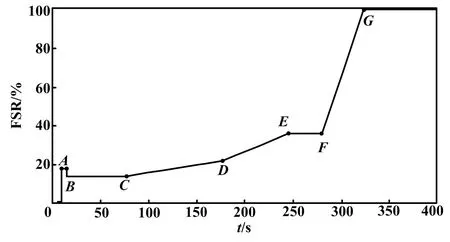

起机过程中,燃机启动FSR曲线如图1所示。

图1 燃机启动FSR曲线

当燃气轮机被启动机带到点火转速并满足点火条件时,点火变压器触点闭合。为了点燃火焰并提供燃烧室之间的联焰,在火花塞打火时,点火FSR为17%,相对较大,在图1中对应A点。当满足下列条件之一时,点火成功:①至少2个火焰检测器检测到火焰,并且持续时间超过2 s; ②所有4个火焰检测器均检测到火焰。

如果点火成功,控制系统将13%赋给FSR,以建立暖机FSR值,在图1中对应B点。FSR水平的降低是为了减少转子的热应力。在点火FSR到暖机FSR的转变过程中,采用了1个一阶滤波器,使得过渡过程变得缓和。燃气轮机暖机过程中FSR值保持不变,转速则在逐渐上升,实际燃料流量也随之缓慢增加,使处于冷态的燃气透平逐渐被加热。暖机持续60 s结束,由启动程序给出暖机完成指令,在图1中对应C点。

暖机完成后,FSR按照0.08 %/s的斜升速率(对应图1中CD段斜率)进入积分器的输入端,使得FSR输出在暖机值的基础上逐渐增加。随着燃料量的增加,燃气轮机转速逐步升高。当达到45%全速转速(对应图1中D点)时,控制系统FSR将按照0.2%/s的斜升速率(对应图1中DE段斜率)继续增大FSR,直至燃机达到90%全速转速(对应图1中E点)时,启动控制系统FSR按照1.5%/s(对应图1中FG段斜率)快速达到100%FSR。至此,启动控制系统自动退出。

燃机转速达到正常运行转速5 133 rad/min时,现场确认天然气具备退出条件,由操作员发出天然气开始退出指令。此时,控制系统自动缓慢关闭天然气燃料阀。当天然气燃料阀全关后,天然气切断阀电磁阀自动失电,切断阀关闭;同时,系统自动打开天然气放散阀,燃料切换完成。在天然气退出阶段,燃机转速保持不变。

3 燃烧排气温度节能控制和保护

燃气轮机的透平叶轮和叶片在高温、高速下工作,承受高温和巨大的离心应力。对于燃气轮机而言,这些受热零部件的强度余量本来就不大,所以在运行中就必须使透平进气温度限制在一定范围内。否则,超温将会使透平受热部件的寿命大大降低,甚至引起透平叶片烧毁、断裂等严重事故。因此,燃机的燃烧温度控制和保护非常重要。由于燃机透平前温度直接测量与控制非常困难,通常通过测量燃气轮机的排气温度间接反映透平前温的大小。两者的变化趋势是相同的[7-8]。

为了监测燃机高温部件工作是否正常,TS-3000系统实时测量均匀分配安装在排气通道上的18只热电偶测温元件。控制系统将采集的排温数据送至专门的温度保护程序参与运算。 TS-3000系统排气温度保护任务如下。

①透平平均排气温度高保护。燃机在进入点火模式后,如透平排气温度平均值高于设定值649 ℃或高于基准温控温度5 ℃,机组将保护停机。

②透平排气温度热电偶故障保护。燃机转速大于2 567 rad/min后,如果平均排气温度低于121.1 ℃,则表明燃机燃烧存在异常,或者在燃机启动后有超过8只排气测温热电偶故障。这2种异常工况下,控制系统都会自动遮断机组。

③透平排气温度分散度高保护。燃机稳定燃烧时,透平排气温度数据并非完全相同,总存在一些偏差。这个偏差通常被称为燃机排气温度分散度。当燃烧室内火焰筒、导流衬套或过渡段等部件出现堵塞、破裂等异常工况时,均会引起燃机进口流场和排气温度流场的严重不均匀。对于燃机排气温度而言,排气温度不均匀的程度超过限定值,即为排气分散度的异常。为了确定机组在稳定负荷下允许各排气热电偶测量结果的偏差量,PG6581B燃气轮机均规定了一个允许分散度(设为X)。当实际分散度超出X并满足一定条件时,机组将立即停机以确保燃机的安全[9]。机组在稳态时,X是一个常数。发电机在增减负荷时,X会叠加上一个值,从而在机组燃烧变换时防止因实际分散度增大而误保护停机。

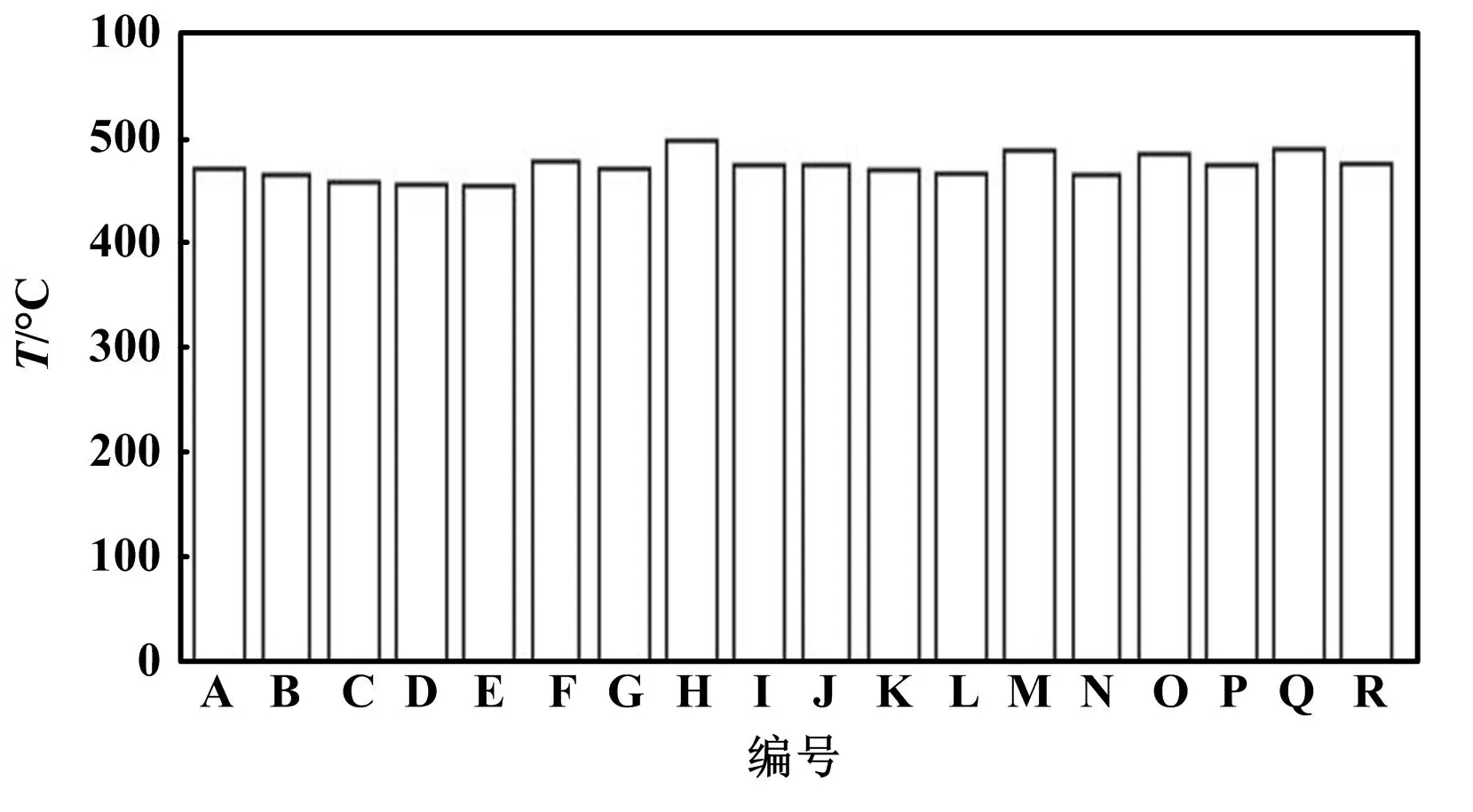

稳定运行时,燃机排气温度测量数据如图2所示。

图2 燃机排气温度测量数据

排气温度分散度保护的方法如下。TS-3000系统会实时计算实际排气分散度的大小。排气温度的最高点与最低点的差值称为排气分散度X1。排气温度的最高点与次低点的差值称为排气分散度X2。排气温度的最高点与第三低点的差值称为排气分散度X3。这3个实际分散度的值与X进行比较,并辅以这3个低点的元件是否存在相邻关系的条件,从而产生以下3种遮断跳机的保护。

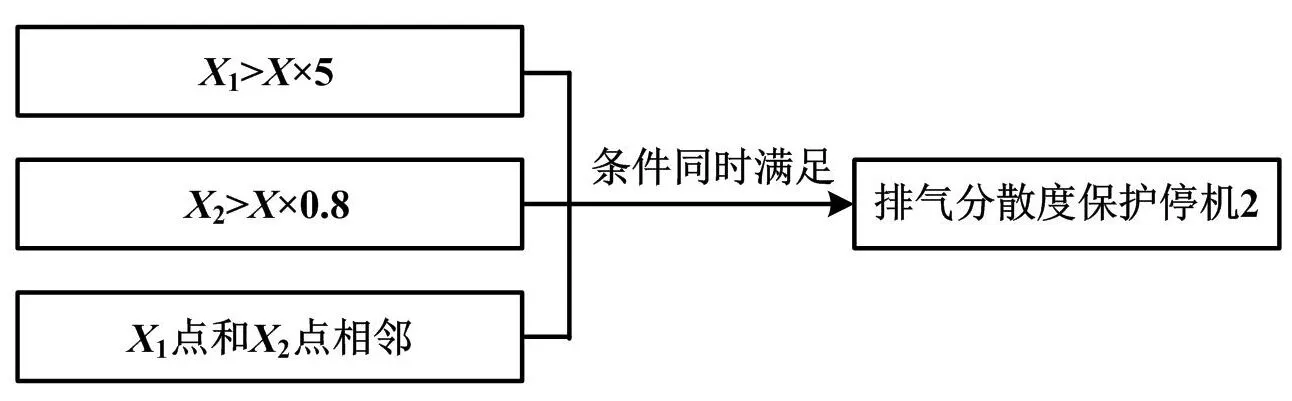

①均匀分配安装在排气通道上的热电偶测温元件。如果测量到的排气温度最低点与次低点是相邻的,且所计算的X1和X2又超出了相应的允许值,说明在此区域内排气温度明显低于正常值。而这种现象极有可能是由于某个燃烧器或过渡段破损造成的。因此,机组应立即跳机以避免故障扩大。燃机排气分散度停机保护逻辑1如图3所示。

图3 燃机排气分散度停机保护逻辑1

②当X1是X的5倍以上时,程序认为这个排气温度最低点的热电偶元件出现了故障。在这种情况下,如果排气分散度次低点与第三低点仍然处于相邻位置,同时排气分散度次低点超出了允许值[10-11],即认为排气温度次低点与第三低点热电偶元件所处的位置是不正常的低温区。同时,考虑到有1个热电偶元件出现故障,为了保护设备的安全,系统发出跳机指令。燃机排气分散度停机保护逻辑2如图4所示。

图4 燃机排气分散度停机保护逻辑2

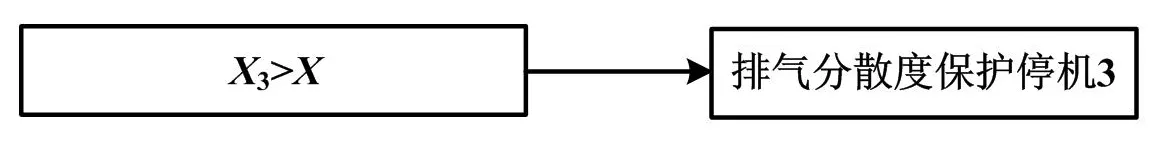

③当X3超出X之后,就出现了均匀分配安装在排气通道上的热电偶测温元件测量到了3个不相邻的非正常低温区。在这种情况下,无论是排气温度元件本身故障还是其他原因造成的故障,均对机组安全运行造成重大威胁。因此,系统需立即发出跳机指令,燃机排气分散度停机保护逻辑3如图5所示。

图5 燃机排气分散度停机保护逻辑3

4 结论

本文研究的128万吨/年焦化配套联合发电项目1#燃机已于2022年2月一次点火开车成功。改造后的燃机控制系统经过现场多次试车、燃料切换、并网发电运行及开车检验,已安全连续运行超过3 000 h。目前,燃机运行平稳、可靠。改造后的控制系统在燃机启停、控制监测、系统通信等方面性能良好,减少了维护成本,具有在同类燃机项目进行推广应用的价值。