轻型拖车车架设计和静动力学仿真研究

2022-09-02石凯飞

石凯飞

(中国水产科学研究院渔业机械仪器研究所,上海 200092)

0 引言

为了解决以往机械设计中的一些无法求解或者求解精度不高的力学计算问题,R .Courant在1943年率先提出有限元法[1]。在实际应用中,有限元法随着计算机技术的快速进步而变得更加广泛[2]。

目前,有限元法已成熟地应用于固/流体力学、热学和电磁学等领域,在汽车的设计制造中也得到广泛应用[3]。龙凯等建立了某重型卡车车架的有限元模型并进行多工况下的强度分析与试验验证,提出了改变纵梁厚度、增加加强板、改变槽钢翼缘宽度等结构优化方法[4]。

本文以某军用轻型拖车车架为设计对象,通过有限元分析软件对车架进行力学分析,为优化设计提供参考。

1 轻型拖车车架静力学分析

军用拖车具有较高的通过性和轻量化要求,应尽可能采用减重设计。本文通过软件对车辆实际运行状态下的应力应变分布情况进行分析[5-6],并在C型、矩型和组合型三种车架设计方案中选出最优方案。

通用结构求解方程为:

(1)

式(1)揭示了在外力作用下特定的系统随时间变化的运动规律。

省略时间变量后,可以得到静力学平衡方程:

Kx=F

(2)

式(2)揭示了线弹性体在静态力作用下形变与外力的关系[7]。

受篇幅所限,弯曲工况下写出求解全过程,其余三种工况只介绍边界条件和对工况进行讲解。本文对具体求解过程予以省略,并取各部位的数值列表对比。

1.1 弯曲工况

对于弯曲工况,施加载荷过程如下所示[8]。

①对于车架的自身重力,采用重力加速度补偿法,对模型施加一个垂直向下的重力加速度[9]。

②对于拖车满载情况下,整车装备质量为3 000 kg。满载物品等各部件的重力采取均布载荷的方式处理,具体数值为F1=18 000 N。而备胎的质量产生的载荷均布在牵引架连接面上,具体数值为F2=980 N。

根据拖挂式拖车在弯曲工况下的行驶情况,约束牵引处全部的平动自由度、左边悬架除垂向外两个方向的平动自由度以及右边悬架处竖直向的平动自由度。

C型车架变形如图1所示。

图1 C型车架变形图

由图1可知,车架尾部横梁最大变形值约为6.55 mm。除车架尾部变形较大外,大部分结构的变形均在3 mm以下。

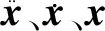

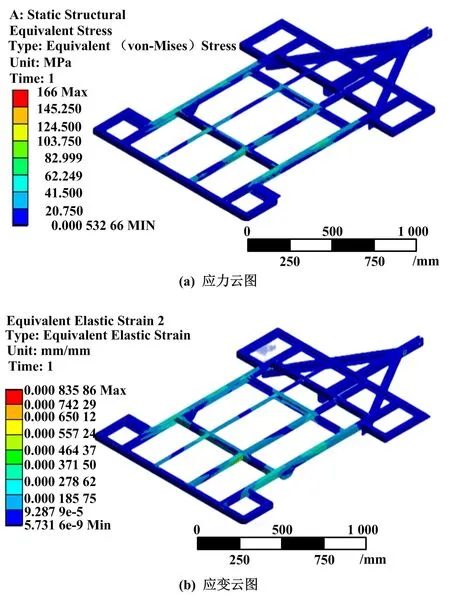

C型车架应力应变云图、C型车架各部件应力云图分别如图2、图3所示。

图2 C型车架应力应变云图

图3 C型车架各部件应力云图

由图2(a)可知,C型车架最大应力值为166 MPa。由图3(a)可知,中间横梁部位最大应力值约为56 MPa。由图3(b)可知,主纵梁中间部分应力值约为92 MPa。另外,车架两根主纵梁与各横梁接触的部分应力值约为40~80 MPa,其余部分应力值均在30 MPa以下。因为车架材料采用Q235、屈服强度为235 MPa,所以在弯曲工况下,车架各构件中应力最大值部位的安全系数达到1.4,强度校核合格[10]。

1.2 扭转工况

扭转工况下车架受到的载荷和约束是非对称的[11]。释放车架右边悬架处竖直方向平动的约束,约束牵引处三个方向的平动自由度和约束左边悬架处除垂向外两个方向的平动自由度[7]。在右悬置点处以添加重力的形式施加相应的重量载荷。悬空的右轮胎和左悬架等的重力和为F=2 126 N。

1.3 制动工况

车架在制动工况下,车架结构受到垂直方向的载荷和因制动产生的沿纵向惯性载荷的作用,惯性载荷的数值与车辆各部件的质量大小和制动减速度有关。该工况下,车辆最大减速度取附着系数φ=0.7[ 7]。约束条件的处理与在弯曲工况时相同。

载荷作出以下处理。

①对于车架自身质量产生的惯性力,施加沿纵向的、大小为6.86 m/s2的加速度。加速度方向为车辆行驶的相反方向。

②对于车厢内物品由于制动产生的惯性力,以均布摩擦力的方式施加在车架与车身的连接面上。均布力总值为18 000 N,方向与行驶方向同向。对于备胎质量产生的惯性力,以均布力的方式施加在牵引处的连接面上。其均布力为980 N,方向与行驶方向同向为-Y方向[7]。

1.4 转弯工况

对于车架结构在转弯工况下的分析,本文假设车辆左转,在横向和纵向均施加一个加速度,数值为g。

载荷作出以下处理。

①对于车架自身质量产生的惯性力,施加沿横向和纵向方向的大小为3.92 m/s2的加速度。由于DM模块中惯性力与加速度的方向是相反的,因此加速度方向分别为与行驶方向相反和左转方向[7]。

②对于车厢内物品产生的惯性力,以均布力的方式施加在车架与车身的连接面上。其均布力为18 000 N,方向与行驶方向同向。对于备胎质量产生的惯性力,以均布力的方式施加在牵引处的连接面上。其均布力为980 N,方向与行驶方向同向。

参照C型车架弯曲工况的求解过程,根据1.2节~1.4节的边界条件,求解出C型车架在扭转、制动、转弯工况下的数据。

2 车架优化方案分析

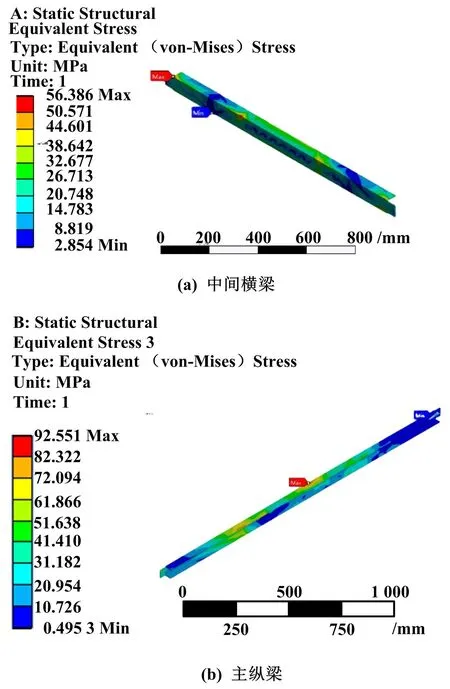

参考第1节所述的方法,同样可以得出矩型车架和组合型车架在四种工况下的受力应力应变数据。三种车架应力应变计算结果如表1所示。

表1 三种车架应力应变计算结果

根据表1可以得出以下结论。

①将C型、矩型、组合型的车架进行静力学分析,对底盘的四种典型工况进行了分析计算,得到了各种工况下的应力变形。

②对于C型车架,四种工况下的安全系数约为1.4、矩型管车架的安全系数约为2.0、组合型车架的安全系数约为1.8。

③应力极大值主要集中出现在主纵梁中部、各横梁的连接处以及牵引横梁的牵引处。针对这几个薄弱的部位,应该进行结构优化设计,以提高强度、防止破坏。

④变形最大值是在扭转工况出现,三种车型分别为31.32 mm、12.28 mm、10.13 mm,位置为车架尾部右侧。

⑤C型车架的质量为195.978 kg。矩型车架的质量为265.687 kg,而组合型车架的质量为217.891 2 kg。组合型车架质量相较矩形车架而言减少了17.99%。

在保证强度刚度合格的条件下,组合型车架能达到较明显的减重效果。故组合型车架为轻型拖车车架设计的最优方案。组合型车架结构为:两中间横梁和两主纵梁采用矩形梁;其他的横梁均采用C形梁。在主纵梁、中间横梁和弯板内纵梁的连接处加三角筋,以提高连接处的强度。

3 车架的模态与谐响应分析

根据式(1)所示,对于模态分析,F(t)、Cx一般忽略,则式(1)变为:

(3)

将式(4)代入式(3),可得:

x=Usin(ωt)

(4)

最终得到式(5):

(5)

3.1 组合型车架模态分析

本设计采用ANSYS-Workbench软件中的Modal项,选择Block-Lanczos法分析车架的自由模态。前六阶模态分析结果如表2所示。

表2 前六阶模态分析结果

3.2 车架有预应力模态分析

对比模态的六种提取方法以及车架的实际情况,采用具有高效性的BLock-Lanczos法提取车架的模态。此方法不仅节省磁盘空间,而且在计算过程中几乎不丢根。此模态分析是作为谐响应分析的数据参考,因此在ANSYS-Workbench软件分析设置过程中,提取前八阶模态[12]。

前八阶固有频率如表3所示。

表3 前八阶固有频率

通过对不同固有频率下的位移量和最大位移点处的研判,可以为谐响应分析奠定数据基础,为待测点的选取提供一定的位置参考。

3.3 拖车车架谐响应分析

本小节对车架的谐响应进行研究。将有预应力的模态分析结果作为数据参考,将分析设定中的频率值设为0~50 Hz、子步数为10。

观察四个位置处的位移频率响应及应力频率响应。第一点位于车架连接纵梁牵引处。这是因为牵引部分是应力最大的薄弱环节。

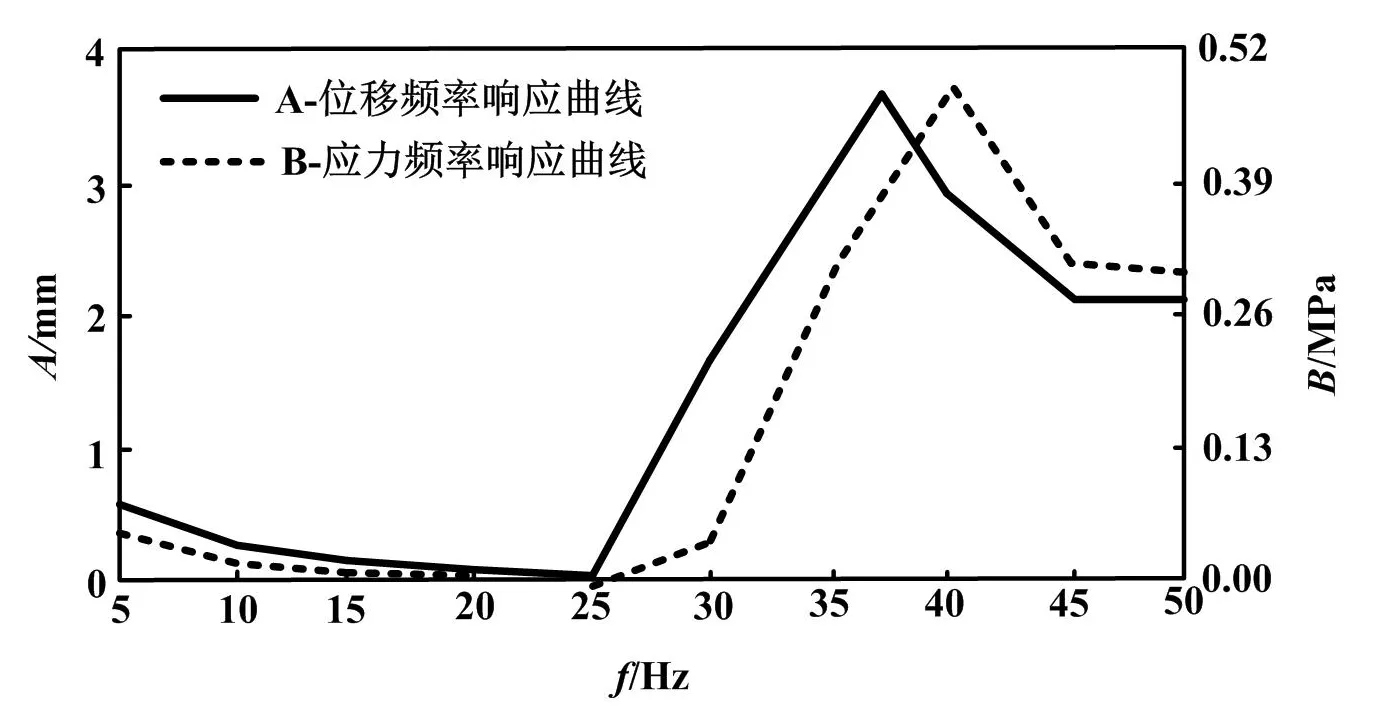

第一点位移和应力频率响应曲线如图4所示。

图4 第一点位移和应力频率响应曲线

由图4可知:位移频率响应曲线中,频率值在36 Hz附近出现峰值,其位移值为0.036 4 mm;应力响应频率曲线中,频率值在40 Hz附近出现峰值,其对应的应力值为0.489 MPa。

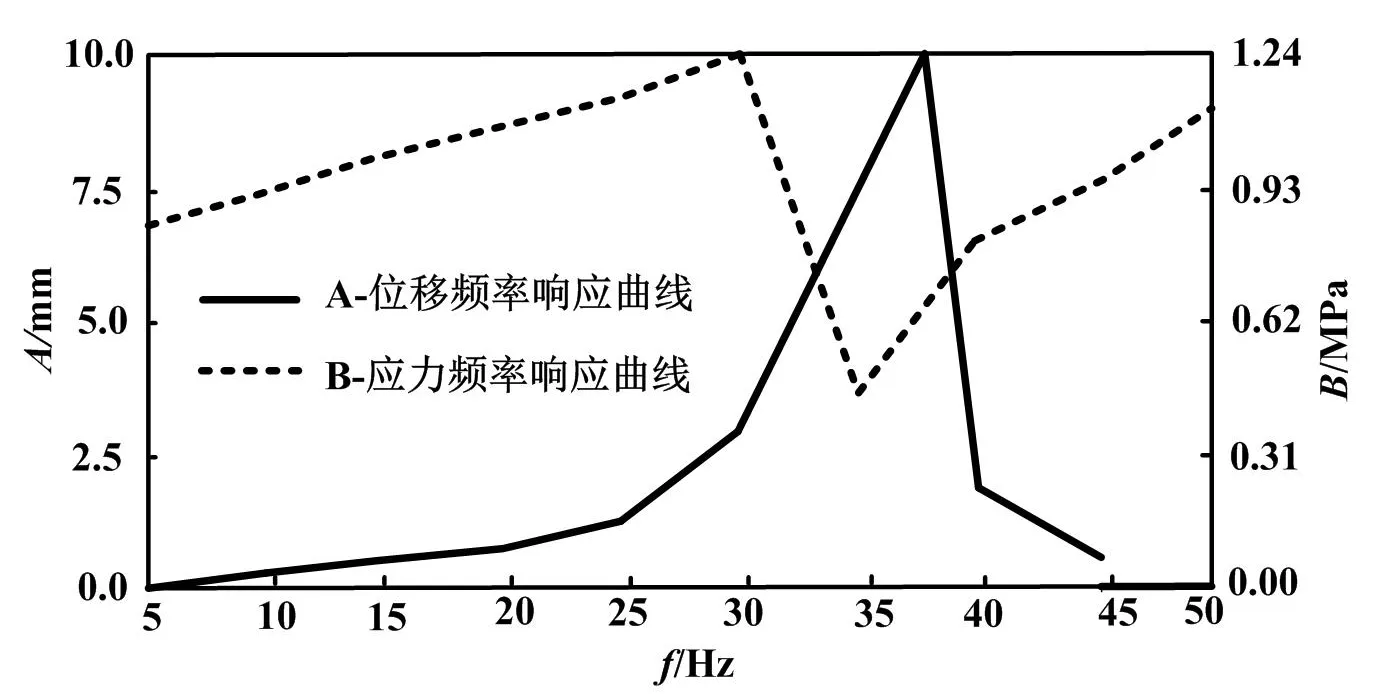

第二点位于车架中部扭转变形严重的弯板内纵梁处。第二点位移和应力频率响应曲线如图5所示。

图5 第二点位移和应力频率响应曲线

由图5可知:位移频率响应曲线中,频率值在37 Hz附近出现峰值,其位移值为10 mm;应力响应频率曲线中,频率值在30 Hz附近出现峰值,其对应的应力值为1.24 MPa。

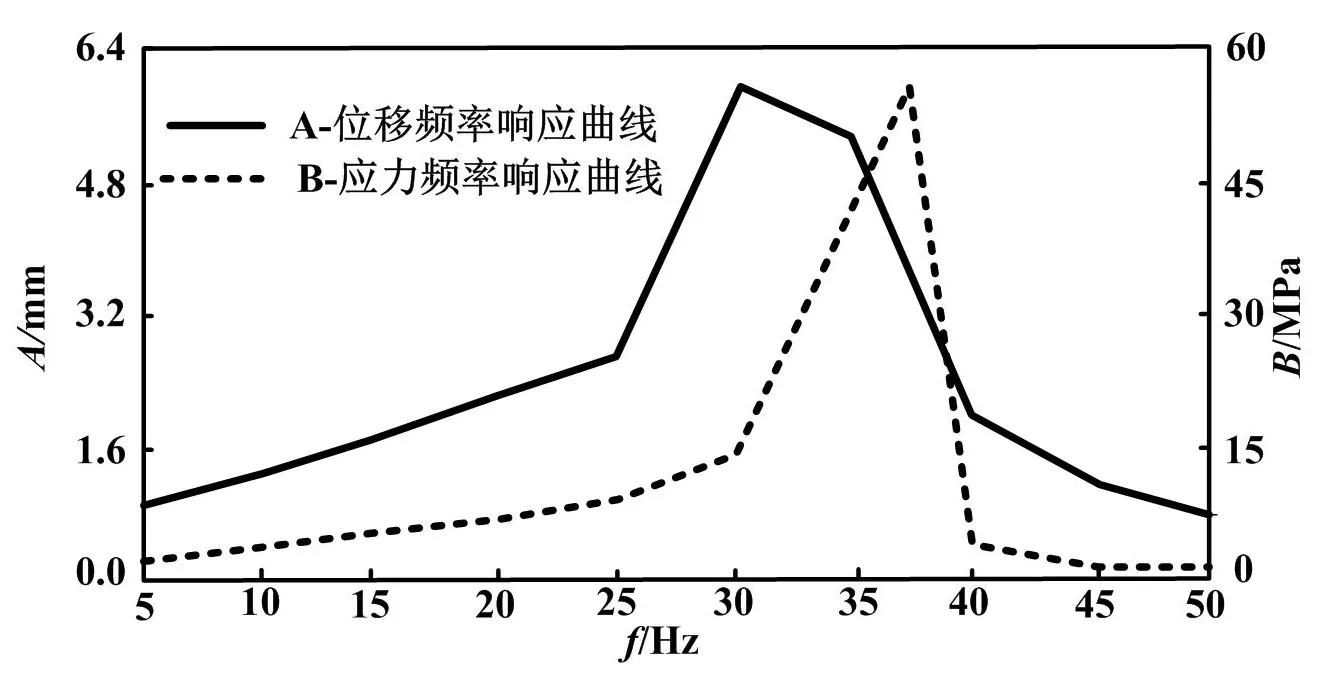

第三点位于主纵梁与中间横梁相交点处。第三点位移和应力频率响应曲线如图6所示。

图6 第三点位移和应力频率响应曲线

由图6可知:位移频率响应曲线中,频率值在30 Hz、37 Hz附近出现峰值,30 Hz处其位移值为6.16 mm,37 Hz对应的位移值为6.01 mm;应力响应频率曲线中,频率值在37 Hz附近出现峰值,其对应的应力值为58.9 MPa。

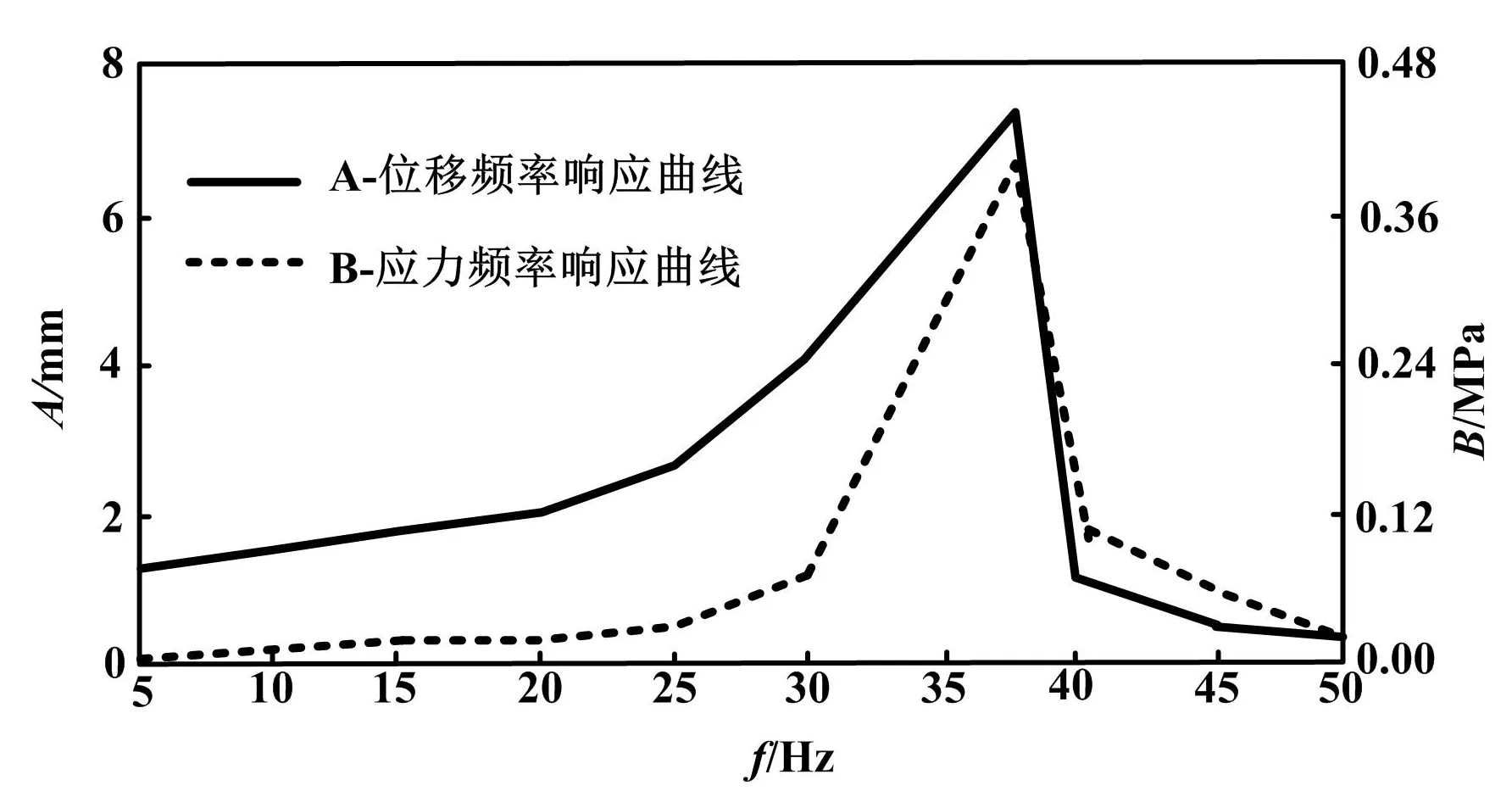

第四点选在内纵梁与中间横梁相交点处。第四点位移和应力频率响应曲线如图7所示。

图7 第四点位移和应力频率响应曲线

由图7可知:位移频率响应曲线中,频率值在37 Hz附近出现峰值,其位移值为7.45 mm;应力响应频率曲线中,频率值在37 Hz附近出现峰值,其对应的应力值为0.459 MPa。

经过对以上四点的分析研究可知,当频率在30 Hz、37 Hz时位移值达到峰值状态,说明该激励频率下存在发生共振的危险;应力值的峰值出现在37 Hz时,应力值相对很大,达到了58.9 MPa,容易产生疲劳损坏。

4 结论

本文基于轻量化的设计目标,提出了组合型车架的结构模式,并在横梁连接处加三角筋以提高强度。组合型车架总质量为217.891 2 kg,组合型车架质量相较矩形车架而言减少了17.99%。

通过对三种结构形式拖车车架的有限元分析,得到在弯曲、扭转、制动、转弯工况下,三种车架模型的结构强度均满足要求。依据第二节分析可知,矩型管车架的安全系数最高,其次为矩形管与C型槽的组合型车架,最后为C型车架。但考虑轻量化设计要求,本文采用组合型车架的设计方案。

将组合型车架进行自由模态和预应力模态分析,得到前八阶固有频率,对指导避免共振的问题有重大意义;同时,振型图为结构刚度的提高提供参考价值。通过谐响应分析,研究特定频率下的车架薄弱位置的位移频率响应及应力频率响应,可为后续结构优化提供参考。