全断面隧道掘进装备预测性维护技术与标准化进展

2022-09-02王凯

王 凯

(机械工业仪器仪表综合技术经济研究所,北京 100055)

0 引言

全断面隧道掘进装备是集机、电、液、光、传感、信息技术于一体,具有隧道掘进、出渣、拼装隧道衬砌、导向纠偏等功能,广泛应用于城市轨道交通、地下综合管廊等场景的特大型专用工程设备。铁路、公路、水利等基础建设使全断面隧道掘进装备具备了巨大的市场需求[1]。掘进装备运行环境的复杂性、不确定性给全断面隧道掘进装备的安全、高效施工带来了极大挑战。突发故障极大地影响了装备运行效率,会导致经济损失[2]。同时,掘进装备自身的复杂性也对可靠性提出了更高要求。

预测性维护是通过对设备运行状态的实时监测,结合大数据、人工智能等手段对其未来的工作状况进行预测,进而实现故障诊断、寿命预测、设备维护与管理,是人工智能技术在智能制造领域中的典型应用之一[3]。尤其是针对高价值、高可靠性要求及维修困难的掘进装备进行预测性维护,有助于保证施工连续性,提高生产安全性,降低生产和维护成本。

随着工程装备智能化技术的日渐成熟,其模式识别、智能感知等应用实现了装备的集成化、数字化、可视化和自动化[4]。如何有效利用工程施工大数据,并释放其中的信息与知识以进行装备的预测性维护等问题,已成为隧道工程领域的重大技术挑战和未来行业竞争热点。

本文对掘进装备开展预测性维护及其标准化研究,对于促进掘进装备标准化建设、规范预测性维护关键技术发展具有重要意义。

1 掘进装备关键部件预测性维护技术

1.1 概述

全断面隧道掘进装备是实现隧道施工作业机械化的关键装备,可分为盾构和硬岩掘进机(tunnel boring machine,TBM) 两大类,由主体和各系统组成,如刀盘驱动、推进、排渣、管片拼装、同步注浆及盾尾密封系统等[5]。掘进装备形体较大,结构较为复杂,机械元件数量种类繁多,且作业环境相对恶劣复杂,在工作过程中其机械元件不可避免地会受到损坏。同时,刀盘系统、螺旋输送系统等机械系统的组成离不开电子设备,因此机械类和电气类故障是掘进装备预测性维护的重点[6-7]。

1.2 刀具磨损监测及预测

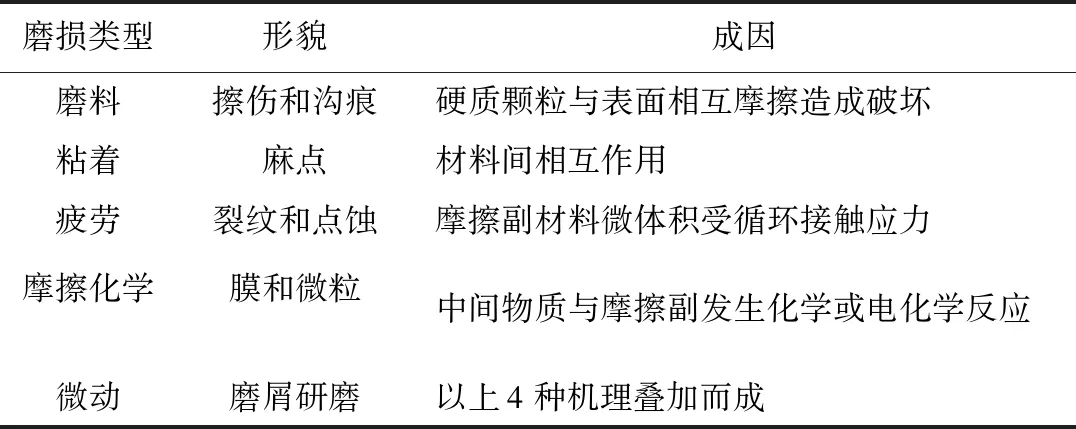

刀具是掘进装备掘进时对工作面进行切削的主要工具。滚刀正常磨损在刀盘故障的占比为80%。刀具磨损机理如表1所示[8]。

表1 刀具磨损机理

及时检测出刀具磨损程度既能避免过早开仓更换刀具,又能减轻超负荷运转加剧刀具磨损程度的恶性连锁反应,还可减少换刀时间、提高掘进效率。因此,研究刀具磨损监测及预测技术是保证掘进高效运转的重要任务之一。

切刀和滚刀是目前掘进装备配备的主要刀具。国内外学者在刀具磨损模型研究方面更倾向于滚刀磨损。刀具磨损故障诊断与预测方法可分为分析模型、试验模型和基于机器学习的软测量模型[9-11]。在刀具磨损预测分析模型中,应用较为广泛的是科罗拉多学院模型。在刀具磨损预测试验模型中,具有代表性的刀具磨损预测试验模型是Gehring模型和挪威科技大学模型。基于机器学习的软测量模型充分考虑了各种地质和作业条件,更适用于盘形滚刀可靠性评估。

工程实际中,刀具磨损是多耦合的复杂过程。分析模型、试验模型或者基于机器学习的软测量模型都有其局限性,不能真实模拟掘进过程中的刀具磨损情况。因此,充分耦合多种影响因素、建立通用的预测模型是刀具预测性维护的趋势。

1.3 主轴承诊断及预测

主轴承是连接盾构刀盘与动力系统的关键部件。如在设计、制造、安装、使用时存在问题,就会引起轴承内部损坏,需停机进行故障处理。受隧道内空间限制,轴承更换耗时长,给工程安全、工期、成本带来诸多不可控因素[12]。国内外对标准的轴承故障诊断研究较多,但针对全断面隧道掘进装备主轴承施工现场的故障诊断研究较少。

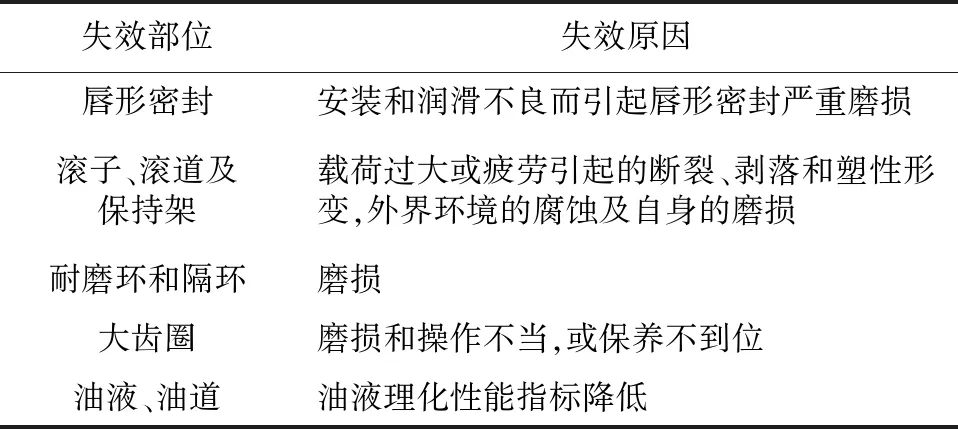

主轴承在作业过程中,受其自身发生故障等内部因素,以及承受较大的轴向力、径向力、倾覆力矩等复杂荷载的外部因素的共同作用。主轴承失效部位及原因如表2所示。

表2 主轴承失效部位及原因

目前,主轴承的检测方法主要有油品检测、振动测试、掘进机掘进参数变化分析、外密封出脂情况检查、电涡流测试、内窥镜观察、密封保压、油位变化观察等。在特征分析层面,有学者提出时域波形指标、峭度指标分析和频域频谱分析的故障判别方式,并对武汉某地铁项目中盾构驱动轴的轴承作出了故障判定[13]。在智能诊断层面,有学者提出了一种基于多任务学习的深度残差网络,可同时用于处理滚动轴承故障定位和故障严重度判断,为盾构机滚动轴承故障诊断提供了新的解决方案[14]。

由于主轴承的运行状态信息在振动、油液、温度等信号中均有体现,因此基于多源信息融合的预测性维护方法已成为主轴承诊断及预测的重要研究方向。

1.4 液压系统故障诊断

液压系统作为核心部件之一,是掘进装备的主要动力来源。液压系统是一个多回路、多元件,元件之间存在时空耦合关系,复杂且高度非线性的系统。其故障集中于液压元件的泄漏,油液粘度过高/过低和电磁阀失效等问题。国内外学者基于机器学习[15]、故障树等[16]方法对液压系统实时监测数据进行聚类或分类,并采用AMESiM软件构建的液压系统模型仿真其故障类型。AMESiM 软件使用简单、方便,通过修改参数可直观反映液压系统故障,且能与其他软件接口相连,完成其控制部分的仿真。因此,该软件在掘进装备液压系统故障诊断研究中得到较为广泛的应用[17]。

掘进机液压系统存在高度的非线性特性,难以建立准确的数学模型。液压系统各类故障状态下的样本数据有限、质量无法保证等现状,对诊断及预测提出了更高要求。在现有液压故障诊断的研究中,深度学习的研究已得到一定规模的开展。因此,开展深度学习在盾构机液压系统中的应用研究势在必行。

1.5 电气系统故障诊断

掘进装备电气设备包括电机、变频器、变压器、可编程逻辑控制器(programable logic controller,PLC)、断路器、接触器、传感器等。其中,传感器和断路器等设备相对于电机、变频器和变压器而言价格低廉,可替代性强。因此,研究主要集中在三相异步电动机、变频器和变压器等[18]。电动机按照故障发生的部位分为定子故障、气隙故障、转子故障和轴承故障。如学者基于小波包和改进粒子群算法优化神经网络分析电动机电流信号,实现了转子断条、匝间短路、缺相、静态偏心等故障诊断[7]。

电流信号是诊断和预测电气类故障的重要手段。深度分析电气故障机理,将深度学习等智能建模方法应用于电流信号诊断是电气故障诊断的研究热点。

2 掘进装备标准化现状

2.1 国内标准化工作概况

按照标准类型,掘进装备国内标准可分为国家标准、行业标准、团体标准等。主要标准化技术组织如下。

①国家标准制修订组织。全国建筑施工机械与设备标准化技术委员会(SAC/TC328)主要负责掘进装备施工机械领域的标准制定。全国设备监理工程咨询标准化技术委员会(SAC/TC423)等制定了监理等标准。全国凿岩机械与气动工具标准化技术委员会(SAC/TC173)制定了掘进装备监理及产品等标准。全国工业过程测量控制和自动化标准化技术委员会(SAC/TC124)组织制定了状态监测、故障诊断、预测性维护等标准。

②行业标准制修订组织。SAC/TC 328、SAC/TC 173、SAC/TC 124及煤炭行业煤矿专用设备标准化技术委员会等标准化组织制定了掘进装备相关术语、产品、部件、安全要求、再制造等行业标准。如:JB/T 11861—2014《盾构机切削刀具》等机械行业标准;MT/T 1140—2011《悬臂式掘进装备拨盘》等煤炭行业标准。

③团体标准制修订组织。中国机械工业标准化技术协会、中国机械工业联合会、中国工程机械协会、中国煤炭机械工业协会、北京盾构工程协会、中国科技产业化促进会、合肥市机械行业协会等协会组织对于掘进装备标准化进行了相关研究,并陆续制定了T/CCMA 0063—2018《盾构机操作、使用规范》以及T/DGGC 005—2020《全断面隧道掘进装备再制造 检测与评估》等团体标准。

从标准内容及标准范围角度分析,主要技术标准如下。

①基础及产品标准。2014年5月10日,习近平总书记在中铁工程装备集团有限公司提出了“三个转变”的重要论述。随着对于掘进装备标准化工作的重视,GB/T 34354—2017《全断面隧道掘进装备术语和商业规格》、GB/T 34650—2017《全断面隧道掘进装备盾构机安全要求》等基础标准以及GB/T 34651—2017《全断面隧道掘进装备土压平衡盾构机》等产品标准被陆续制定[19]。在预测性维护领域,SAC/TC 124发布了我国首项预测性维护国家标准GB/T 40571—2021《智能服务 预测性维护 通用要求》及GB/T 41397—2022《生产过程质量控制 故障诊断》等预测性维护相关基础标准[20]。

②方法标准。针对掘进装备相关标准化组织制定了T/CCMA 0087—2020《全断面隧道掘进装备状态监测与评估》等方法标准。相关标准主要集中在安全、功能等领域。针对预测性维护,我国相关标准化组织也制定了GB/T 37942—2019《生产过程质量控制 设备状态监测》、GB/T 2298—2010《机械振动、冲击与状态监测词汇》等标准。上述标准主要针对大型旋转机械、通用机械等类型的重要装备。

综上所述,我国相关标准化技术组织制定的国家/行业/团体等标准主要涉及术语、产品、部件、安全要求、再制造等。在针对通用智能装备领域,SAC/TC124等制定了预测性维护相关标准。目前,尚无掘进装备诊断及预测国家/行业/团体标准发布。

2.2 国际标准化工作概况

从国际标准化的角度分析,国际标准化组织(International Organization for Standardization,ISO)、国际电工技术委员会(International Electrotechnical Commission,IEC)、电气和电子工程师协会(Institute of Electrical and Electronics Engineers,IEEE)等针对数据采集、状态监测和故障诊断等预测性维护相关技术的标准化进行了研究,并制定了相关标准和规范。

国际标准化技术组织及典型标准如表3所示。

表3 国际标准化技术组织及典型标准

国际标准化组织及标准化现状如下。

①国际标准化组织机械振动、冲击与状态监测标准化技术委员会(ISO/TC108)长期从事振动、冲击和状态监测领域的基础技术研究和标准化工作,形成了CM&D系列标准,如ISO 2041《振动、冲击和状态监测词汇表》、ISO 13372《机械振动冲击和状态监测 术语和定义》和ISO 13379-1《机器的工况监测和诊断数据解释和诊断技术 第1部分 通用指南》。

②国际标准化组织建筑施工机械与设备技术委员会(ISO/TC195)从事掘进装备相关标准化工作,但目前尚无相关国际标准发布。

③国际电工委员会工业测控和自动化技术委员会(IEC/TC65)是国际智能制造标准化的核心组织,制定了预测性维护、全生命周期管理和智能设备管理等标准,如IEC 63270《工业自动化设备及系统 预测性维护》和IEC TR 63082-1 《智能设备管理 第1部分 概念和定义》等。

④其他国际组织制定的标准。如:IEEE/SCC20标准化协调委员会负责诊断等预测性维护标准化工作;MIMOSA研制了OSA-CBM和OSA-EAI标准;欧盟、英国等发布了EN12336-2005《隧道掘进装备.盾构机、止推钻孔机、螺旋钻探机、衬里安装设备.安全要求》、BSEN12336:2005《隧道掘进装备安全要求》、BSEN 12110:2002《隧道掘进装备气闸安全要求》和BS6164:2001《建筑业中开挖隧道的安全操作规程》等相关技术标准。

综上所述,国际在隧道掘进装备行业领域已经制定了一些安全标准及相应的实施规范,在预测性维护领域的研究主要集中在状态监测、故障诊断、设备管理等具体功能部分或温度、振动等具体量值部分。截至目前,国际上尚未发布掘进装备监测诊断及预测性维护的相关标准。

2.3 标准化需求分析

随着人工智能、大数据和云计算等新技术的快速发展,同时为了更好地适应智能制造的发展趋势,掘进装备监测诊断及预测性维护的标准化工作亟需开展,以满足新技术发展的相关需求。此外,我国全断面隧道掘进装备预测性维护相关的技术标准尚属空白,全断面隧道掘进装备预测性维护标准体系尚未建立,限制了掘进装备标准化的系统发展和科学制定。

3 掘进装备预测性维护标准化研究

3.1 掘进装备标准体系结构

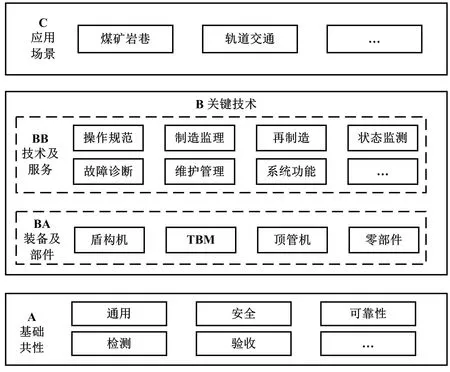

总结掘进装备当前标准化现状,结合当前预测性维护领域通用标准制定情况,提出掘进装备标准体系结构,包括“A 基础共性” “B 关键技术” “C 应用场景”, 主要反映全断面隧道掘进装备标准体系各部分的组成关系。 全断面隧道掘进装备标准体系结构如图1所示。

图1 全断面隧道掘进装备标准体系结构

全断面隧道掘进装备标准体系结构中明确了掘进装备已有标准及标准化的需求,对于开展掘进装备标准化工作具有重要意义。

3.2 掘进装备预测性维护标准体系

掘进装备预测性维护标准体系如图2所示。

图2 掘进装备预测性维护标准体系

掘进装备的国家标准/行业标准/团体标准主要集中在装备及部件领域,不能完全覆盖掘进装备的制造、运行和维护过程。SAC/TC124等国内标准化技术组织及IEC/TC65等国际标准化技术组织,针对数据字典、可靠性等基础共性技术以及预测性维护等关键技术进行了深入研究,并发布了系列标准化成果。相关成果为全断面隧道掘进装备预测性维护标准化奠定了坚实基础。基于标准化现状及关键技术标准研制基础,本文提出全断面隧道掘进装备预测性维护标准化体系框架。掘进装备预测性维护标准体系包括:基础标准,如通用要求、术语和定义等;方法标准,如数据采集、数据字典、状态监测、故障诊断、预测性维护等;应用标准,如面向盾构机等典型装备,或面向系统功能要求等系统的标准。标准体系构建涵盖了设备运维与管理的各个维度。目前,在掘进装备预测性维护领域已发布了GB/T 41052—2021《全断面隧道掘进机 远程监控系统》和T/CCMA 0087—2020《全断面隧道掘进机状态监测与评估》等国家或团体标准。下一步研究可围绕全断面隧道掘进机数据字典、故障诊断方法、系统功能要求等进行标准化研究,进一步推动相关标准研制进程。

4 结论

国家相关政策、巨大社会需求以及人工智能技术的进步都在快速推动着全断面隧道掘进装备的智能化发展。以监测诊断与寿命预测为主的预测性维护技术,是人工智能技术在掘进机领域的典型应用和落脚点之一,也是掘进机维护方式变革的必然选择。

本文充分分析了掘进机关键部件的预测性维护技术现状和发展趋势,总结了掘进机预测性维护技术标准化现状,凝练出当前掘进装备标准化需求以及关键技术标准研制方向。相关研究为掘进机预测性维护技术及其标准化的科学规范发展奠定了坚实基础,也为掘进装备生产企业的数字化转型升级和高质量发展提供了有力支撑。