气垫船用复合材料空气导管结构布局和优化设计

2022-09-02方若愚鲍文倩裴轶群黄如祎

方若愚,鲍文倩,裴轶群,黄如祎

(1.上海船舶工艺研究所,上海 200032;2.中国船舶及海洋工程设计研究院,上海 200011)

0 引 言

英国是较早将气垫船(Air-Cushion Vessel,ACV)用于国防军事领域的国家,该国Griffon公司生产的2000TDX型ACV在船尾设置2个导管螺旋桨,该国Slingsby Aviation公司生产的SAH2200型ACV采用复合材料结构[1-3]。美国气垫登陆艇(Landing Craft Air Cushion,LCAC)的导管采用铝合金与复合材料混杂设计[4-5]。美国正在研发“舰岸连接器”气垫登陆艇(Ship to Shore Connector,SSC),SSC为一种新型气垫登陆艇,基本设计与LCAC相似,但性能较后者有所提升,部分采用复合材料设计替代原本的金属材料,其导管为碳纤维复合材料结构[5]。

ACV通常在船尾甲板上方设置空气螺旋桨结构,外形主要呈圆环翼状。ACV主要利用大功率螺旋桨在船底与水面之间形成高压气团,抬高船体结构,减少航行阻力。大功率空气螺旋桨是ACV的重要推进系统,可有效为ACV提供推力,使ACV得以在水上高速行驶。空气螺旋桨结构由空气导管和安装在导管中的螺旋桨组成,其中:螺旋桨外部的空气导管为空气螺旋桨的导流装置,在螺旋桨旋转产生高速气流的同时,在空气导管内外表面形成压力场,压力场的轴向分量即为空气导管为空气螺旋桨结构提供的辅助推力,可提高螺旋桨的工作效率,最高可达螺旋桨旋转产生推力的30%~50%[6]。

针对典型的空气导管结构,采用碳纤维复合材料与金属材料结合的设计形式,结合有限元分析软件,开展ACV用复合材料空气导管设计方案研究。

1 空气导管常规结构特点

1.1 材料体系

国内外的空气导管通常采用铝合金结构,但其在质量控制上无明显优势,并在长期使用过程中,铝合金空气导管存在疲劳失效等情况。随着材料发展和制造工艺进步,复合材料逐步在船舶行业得以应用[7]。纤维增强复合材料具有比强度高、轻质和耐腐蚀的特点,在满足船用环境适应性的前提下,纤维增强复合材料结构可有效提高导管结构的耐疲劳性能。自20世纪80年代以来,纤维增强复合材料已逐步应用于舰船的上部结构、甲板、舱壁、螺旋桨和推进轴等结构和设备,并具有更加广泛的应用前景[8]。

气垫登陆艇的主要作用为登陆运输,船体自身质量控制为设计关键,采用复合材料代替原本的铝合金导管成为国内外船用空气导管的设计趋势。

1.2 结构特点

空气导管通常由导管筒体、整流支臂、导流罩和支撑基座构成,其整体结构通常为由蒙皮与内部加强结构组成的加肋薄壳结构。典型的导管结构包含5个整流支臂,沿导管筒体圆周方向分布,连接位于导管结构中心的导流罩和导管筒体。筒体通常为由内外蒙皮加横纵加强肋板组成的壳体结构。导管整体结构将螺旋桨产生的推力和高速气流作用在筒体表面产生的推力通过基座传递至船体。

螺旋桨在工作时在筒体内蒙皮上形成脉动载荷,脉动载荷峰值通常出现于桨盘平面附近,对导管内壁的螺旋桨工作区容易造成疲劳损伤[9]。桨叶叶尖与筒体内蒙皮之间的间距越近,产生高速气流的效率越高,筒体产生推力的效率相应提高[1]。该间距应满足导管螺旋桨的正常工作,因此导管内蒙皮承受脉动载荷的螺旋桨工作区径向位移为导管结构设计的一项重要指标。为保证导管结构全寿命周期内的安全可靠运行,导管结构需要足够的强度和刚度,筒体内蒙皮螺旋桨工作区等应具备一定的耐疲劳性能。

2 空气导管布局和优化设计

2.1 结构设计原则

导管布置于船尾部甲板上方,为圆环状翼型结构,属于中大型复合材料结构,且强度、刚度、质量和精度等各项性能指标要求较高。根据现有导管资料,确定导管整体外形,对部件壁板构型及尺寸、内部加强结构构型及尺寸等进行总体布局设计。

在导管总体布局设计过程中,根据复合材料结构力学基本原理,参考风电叶片和飞机机翼等复合材料结构设计方法和工程经验,进行复合材料导管的总体布局设计,形成初始设计方案,并建立等效分析模型。根据不同的载荷工况,对结构的初始设计方案进行校核分析和优化迭代。复合材料结构采用许用应变设计,考虑性能、失效模式、耐久性、制造工艺和质量控制等方面的因素,保证在设计载荷下具有足够的强度和刚度,安全裕度应大于零。在设计过程中应尽可能采用成熟的或已有一定经验的结构形式,尽可能利用共固化或二次固化、二次胶结工艺,将复合材料结构设计为整体件。

复合材料结构具有设计和制造一体化的特点,在设计过程中必须考虑工艺可行性,在方案设计阶段需要确定各构件的制造工艺,并合理设计工艺分离面。所选成型工艺方法应保证结构设计指标,配合精度满足装配要求、满足设备设施条件等。

2.2 铺层设计和优化

在复合材料铺层设计中,铺层方向通常采用0°、90°、45°和-45°,根据结构强度和刚度要求确定铺层层数和铺层顺序,其中45°/-45°铺层通常成对出现。层合板的铺层顺序应尽可能以中面对称分布,避免在固化过程中由弯曲、拉伸和扭转等引起的翘曲变形等问题[10]。

铺层优化主要利用复合材料铺层优化软件,对初始设计中的复合材料层合板厚度和各方向铺层厚度进行优化,得到更优的铺层比,对整体结构达到减重的目的,为铺层设计提供重要依据。利用OptiStruct软件进行复合材料铺层优化求解,按照初步设计定义初始铺层,优化变量为单层厚度和铺层顺序,约束条件为初始计算结果各工况的位移。

OptiStruct软件采用局部逼近的方法求解优化问题,其优化计算基本方程[11]如下:

有限元方程为

[K]·{U}={P}

(1)

式中:[K]为刚度矩阵;{U}为单元节点位移向量;{P}为单元节点载荷向量。

两边对设计变量X求偏导数得:

(2)

(3)

(4)

约束函数g通常可描述为位移向量U的函数:

g={Q}T·{U}

(5)

因此结构响应的灵敏度为

(6)

利用灵敏度信息对结构响应进行泰勒展开,得到显式近似模型,其线性近似方程为

(7)

3 空气导管结构构型

3.1 导管筒体

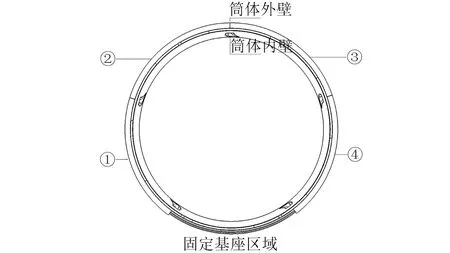

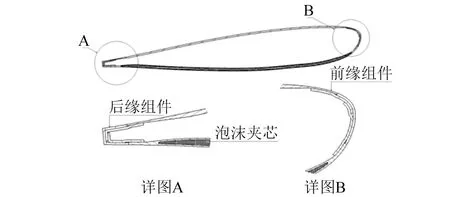

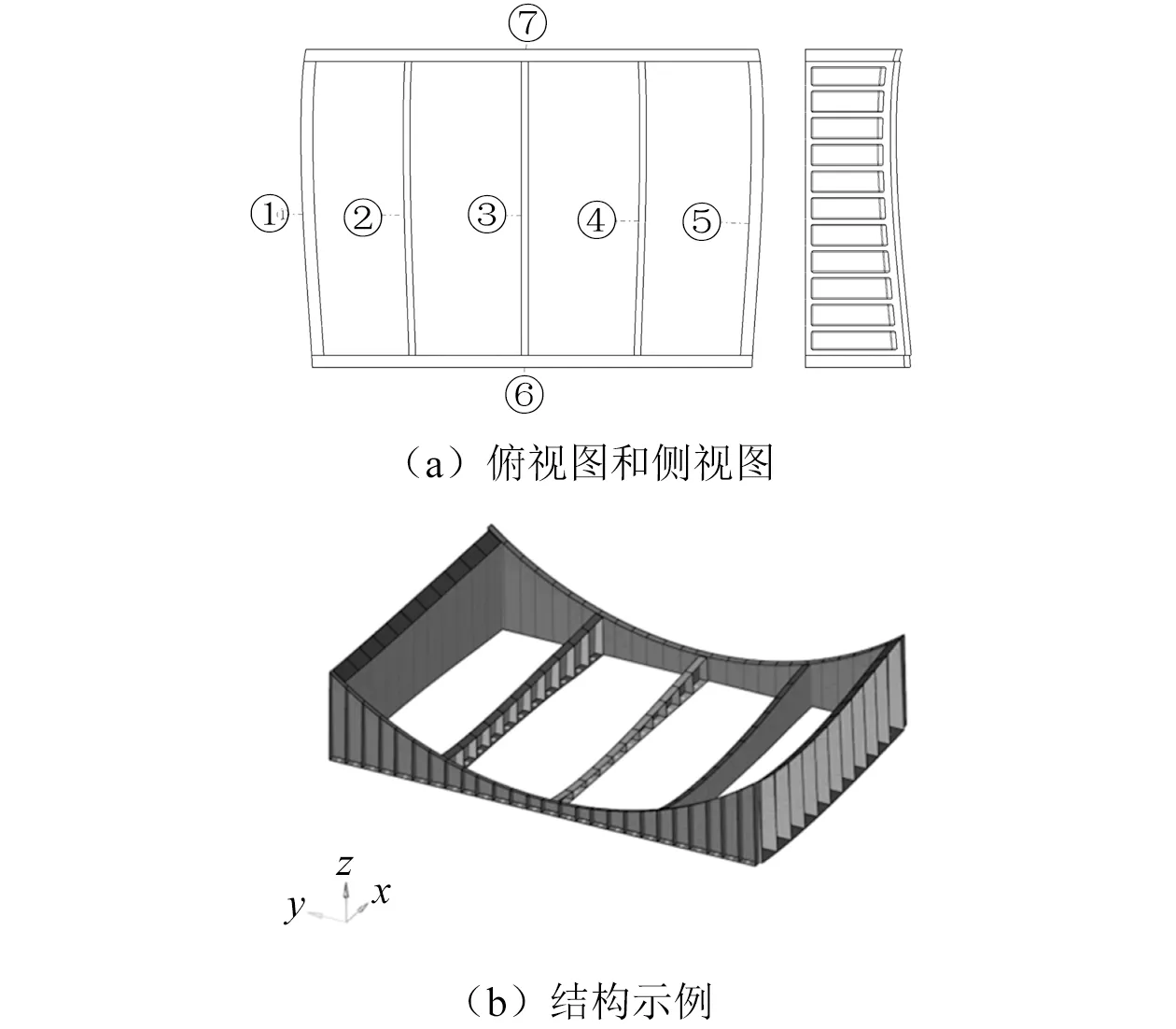

导管筒体由内壁、外壁、内部纵横支撑肋板和前后缘组件构成。筒体内壁沿周向为整体式回转体结构,结合国内碳纤维复合材料制品成型工艺技术成熟度和可靠性,采用整体一次成型加工工艺。由于筒体内壁需要承受螺旋桨产生的脉动吸力,且内壁螺旋桨工作区具有严格的变形限制,因此内壁采用泡沫夹芯结构,芯材选用聚甲基丙烯酰亚胺(polymethacrylimide,PMI)泡沫。筒体外壁为层压板结构,直径较大,且考虑内部加强肋板粘接工艺特点,外壁采用分片制作和总装合龙的成型工艺[12]。经优化设计,最终筒体外壁直接与基座连接,沿圆周周向分布,在固定基座上方等分为4份,即外壁①/②/③/④。导管筒体结构如图1所示。导管内外壁通过前后缘组件胶结装配连接,导管筒体前后缘组件如图2所示。

图1 导管筒体结构示例

图2 导管筒体前后缘组件示例

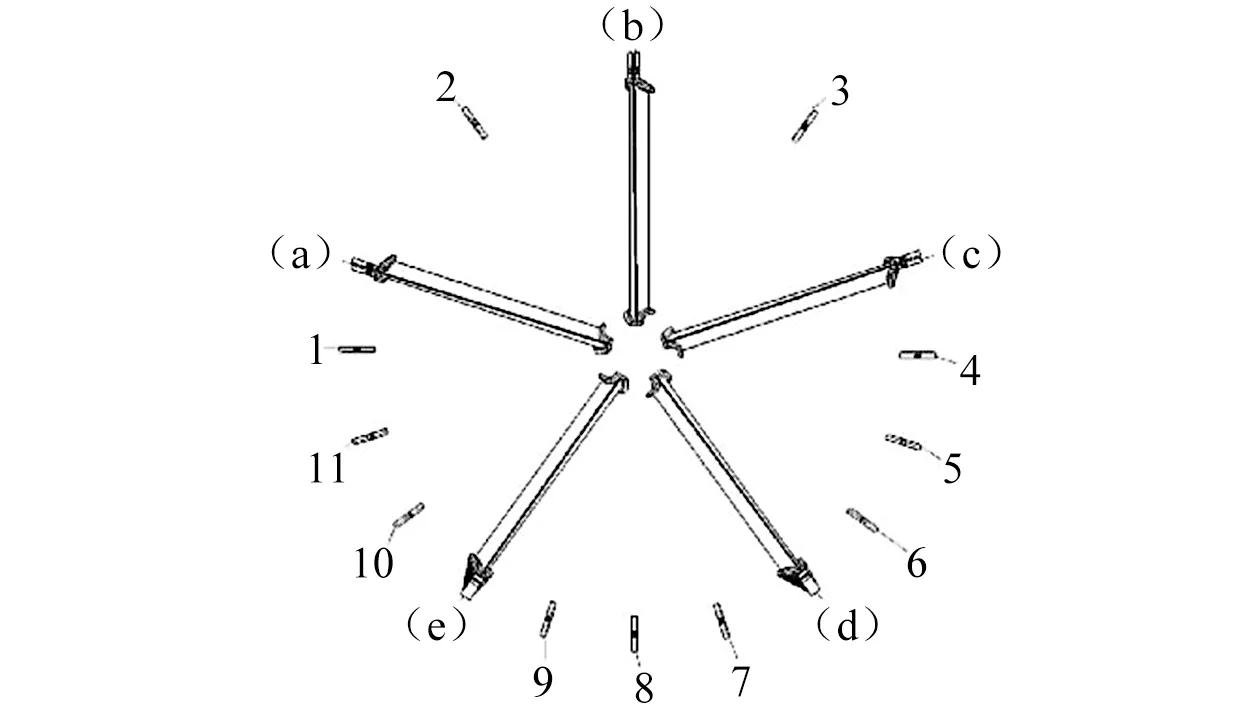

导管筒体内部空间较大,因此设置整体纵向和环向加强肋板,将筒体片体内壁和外壁分割形成板架结构,以提升筒体片体结构的强度和刚度。纵向加强肋板为翼型外形,与筒体翼型契合。基于筒体不同位置强度和刚度要求的差异性,加强肋板的材料和厚度有所不同。筒体纵向加强肋板布置如图3所示,其中:(a)、(b)和(c)肋板为复合材料层压板结构;(d)和(e)肋板为铝合金结构;5号、6号、10号和11号肋板进行加厚处理。

图3 筒体纵向加强肋板布置

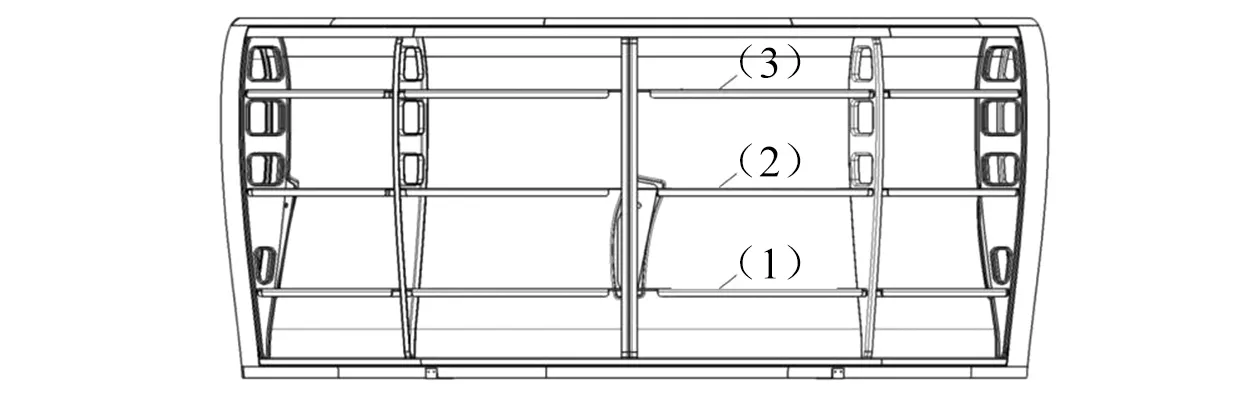

筒体内部设置3道环向加强肋板,如图4所示,其中:(1)号和(2)号环向加强肋板分别位于筒体与支臂连接处的两端;(3)号环向加强肋板位于筒体内壁螺旋桨工作区前端,有助于螺旋桨工作区的变形控制,可有效应对由螺旋桨激励产生的脉动吸力所引起的变形和疲劳问题。纵向和环向加强肋板均以翻边粘接形式与筒体内外壁连接,其中:纵向隔板为连续构件;环向隔板分段胶结连接于纵向肋板上。考虑质量控制、施工工艺和维修检查,在纵向和环向加强肋板上设置减轻孔,并在减轻孔开口处设置翻边结构,减轻孔开孔平均宽度不超过隔板整体宽度60%。

图4 筒体内部环向加强肋板布置

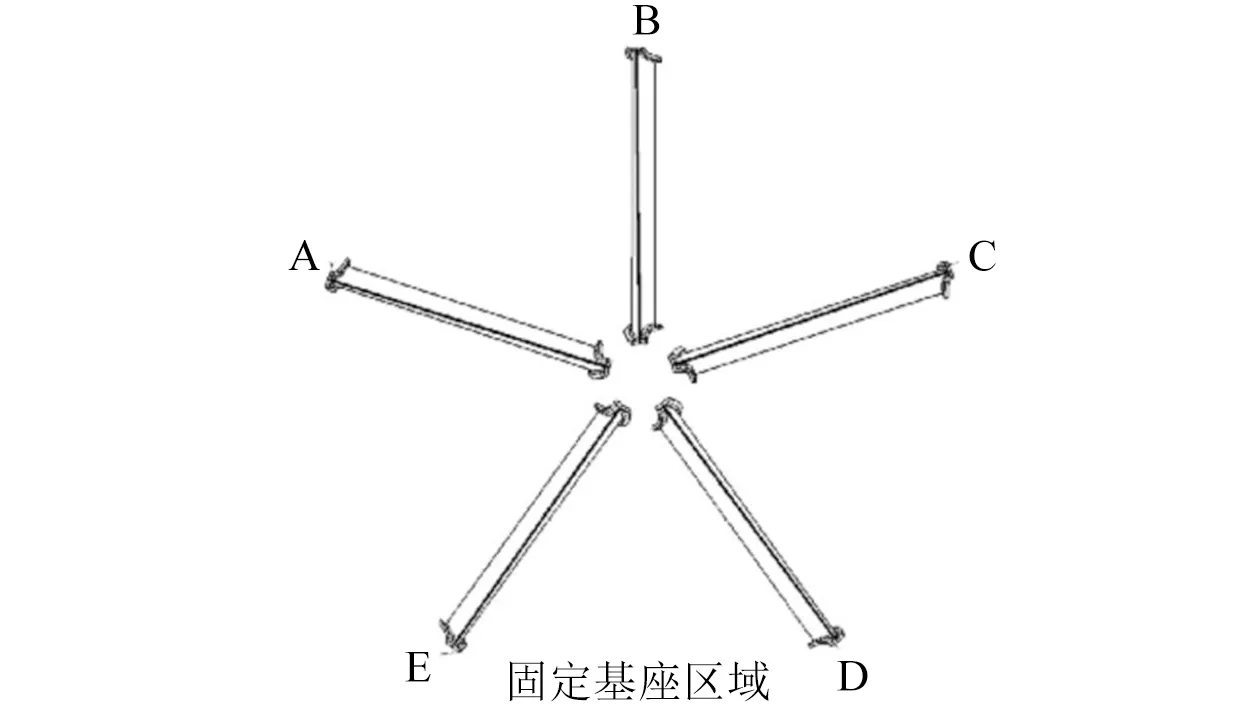

3.2 整流支臂

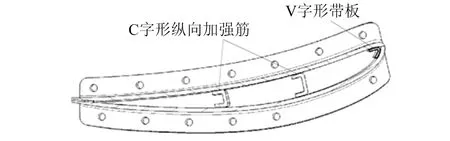

整流支臂共5根,沿导管筒体周向均布,外型为扭转翼型结构,如图5所示。除外部气动推力外,整流支臂需要承受来自筒体和导流罩的拉压应力,因此支臂壁板与其内壁加强筋均采用碳纤维复合材料层合板形式。为增加支臂结构的强度和刚度,其内部设置2个C字形纵向加强筋和1个V字形带板,连接端设置翻边,用于与导流罩和导管筒体的连接,如图6所示。导流支臂壁板由前后缘处分缝分块成型,后期与成型的纵向加强筋和V字形带板采用胶结连接。导流支臂与导流罩和导管筒体采用螺栓连接。

图5 整流支臂分布

图6 支臂连接翻边示例

3.3 固定基座

固定基座位于导管下端,与筒体外壁和甲板安装平台连接,起固定和支撑筒体的作用,并将螺旋桨和导管筒体产生的辅助推力传递至船体。经反复优化设计,最终空气导管固定基座采用铝合金结构形式,由7个铝合金机加框结构组成,并通过螺栓连接装配形成框架式结构,如图7所示。基座机加框结构为金属板与加强筋结合的形式,其中:①号框和⑤号框分别与图5的整流支臂D和E通过筒体纵向加强肋板连接,设置10道加强筋;⑥号框和⑦号框分别与筒体前后缘连接,设置25道加强筋;②号框、③号框和④号框分别与图3的筒体的7号、8号和9号非支臂肋板连接,设置10道加强筋。

图7 固定基座

4 空气导管等效分析模型

4.1 有限元分析模型

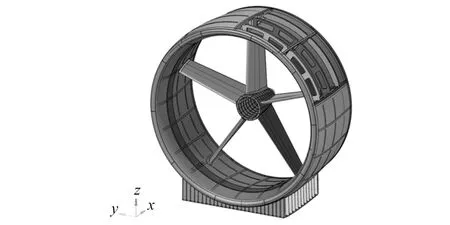

导管的等效分析采用通用有限元软件Abaqus进行求解,导管结构有限元模型如图8所示,其中:导管整体采用壳单元建模,机械连接部位的螺栓使用rbe3+bar单元模拟,胶结连接部位的二次胶结位置采用rbe3+solid单元模拟。导管结构有限元模型的网格总数为778 147个。

图8 导管结构有限元模型示例

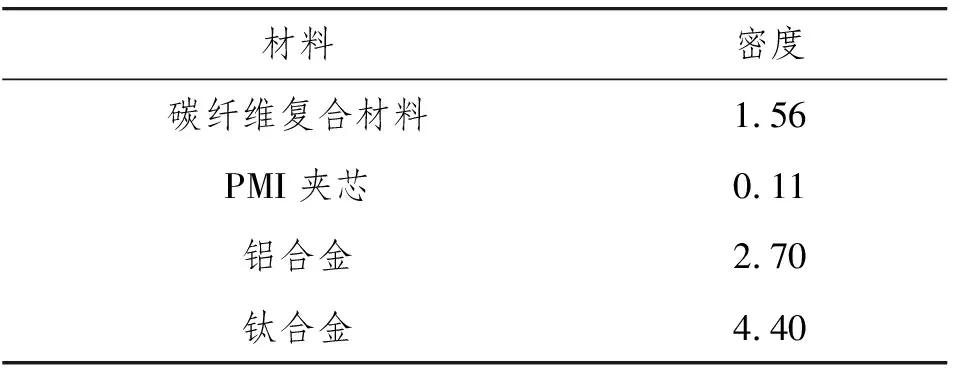

导管整体结构主要采用碳纤维复合材料层合板。综合考虑结构的强度需求,在局部加强位置采用铝合金和钛合金材料;在刚度要求较高位置采用复合材料夹芯结构,夹芯材料选用PMI泡沫。空气导管材料如表1所示。

表1 空气导管材料 g·cm-3

4.2 载荷条件

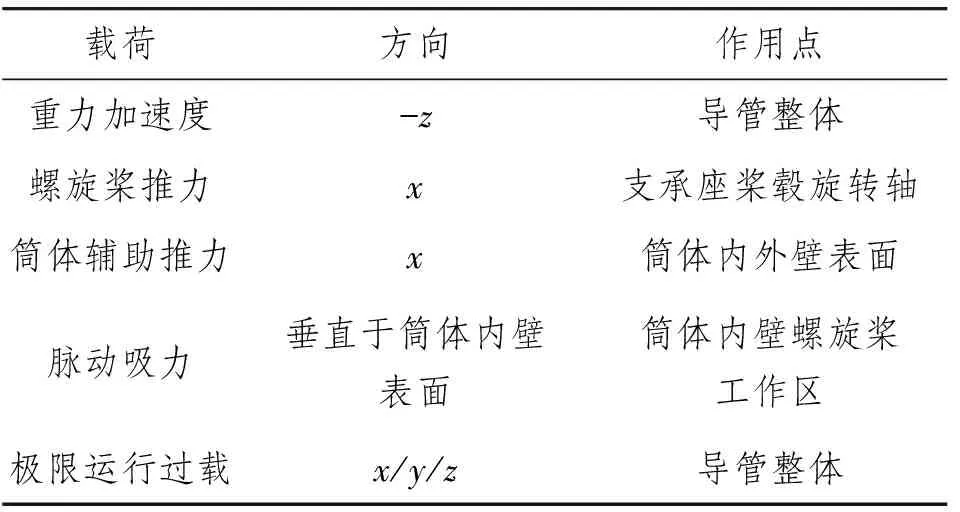

除ACV正常运行时的载荷和过载外,空气导管结构通常需要承受在螺旋桨高速旋转时其内壁相应区域出现的脉动载荷等,并需要考虑极限运行过载引起的影响。空气导管载荷条件如表2所示,在运行过程中主要受到重力加速度、螺旋桨推力、筒体辅助推力、脉动吸力和极限运行过载等5个载荷作用。复合材料空气导管等效分析模型按照载荷条件分为3个计算工况。3个工况仅极限运行过载不同,其他相同。工况1、工况2和工况3分别受到x方向、y方向和z方向的极限运行过载。

表2 空气导管载荷条件

4.3 计算结果

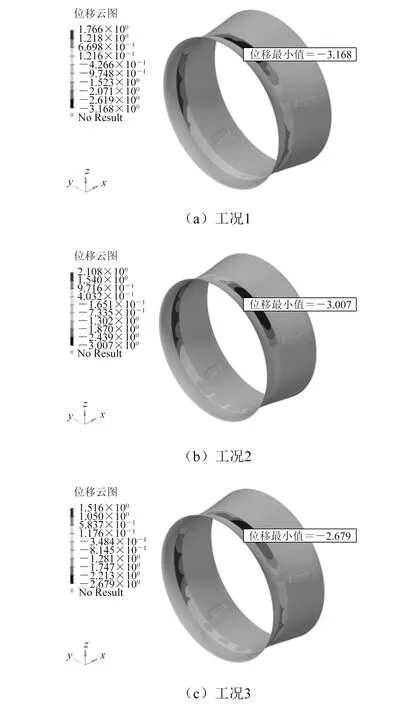

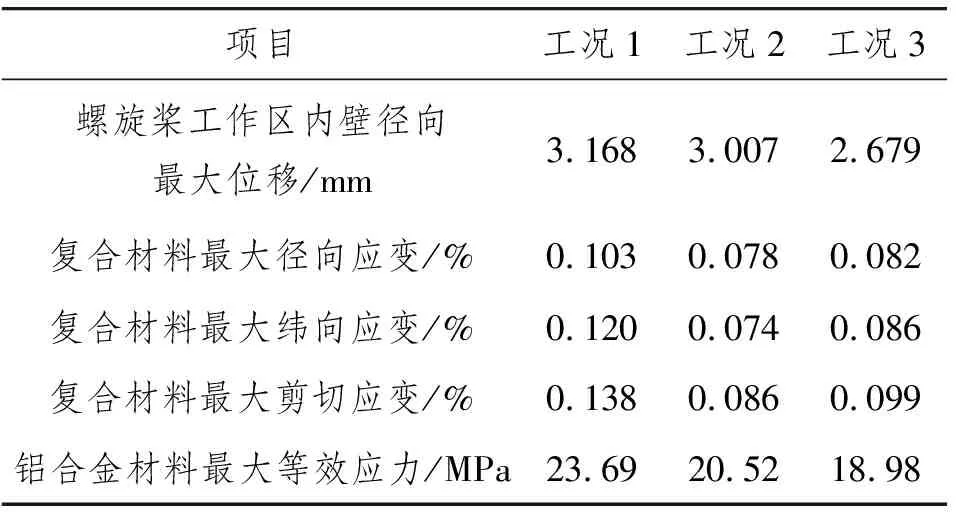

不同工况条件下的螺旋桨工作区内壁径向位移云图如图9所示。空气导管等效分析模型载荷工况计算结果如表3所示。由表3可知:在所有工况条件下,导管筒体螺旋桨工作区内壁径向最大位移均小于5.000 mm,导管复合材料最大径向应变和最大纬向应变均小于0.250%,导管复合材料最大剪切应变均小于0.450%,铝合金材料最大等效应力均小于其屈服强度265 MPa。

图9 不同工况条件下的螺旋桨工作区内壁径向位移云图

表3 空气导管等效分析模型载荷工况计算结果

5 结 语

提供一种可行的复合材料空气导管布局设计,并通过有限元软件在理论层面验证其可行性。在导管布局设计方案中,在极限过载工况条件下导管结构可保持正常运行,导管筒体内壁螺旋桨工作区径向最大位移均小于5.000 mm,满足导管结构的强度和刚度要求。

在导管结构中固定基座贡献导管整体较大部分的刚度,因此在设计计算过程中,基座采用铝合金材料。在后续研究工作中,将对导管结构布局方案进行减重优化设计,以满足ACV空气导管结构的减重指标。