FPSO总装的门式起重机吊装方案

2022-09-02赵佳宁刘立静王珂楠

张 兴,方 兴,赵佳宁,刘立静,王珂楠

(海洋石油工程股份有限公司,天津 300461)

0 引 言

浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)是深海油气开发的重要装备[1-2]。但对于资本密集的FPSO产业来说,各国油气生产商仍在寻找较具成本效益的船厂建造新设施。与亚洲其他国家船厂相比,中国船厂在成本控制上具有明显竞争力,但在生产率上却远不如新加坡、日本和韩国[3]。因此,中国船厂如何在低成本下提高建造生产率成为在全球竞争中无法回避的问题。

按结构形式划分,FPSO由上部生产模块和船体组成,生产模块负责原油加工处理,船体负责储存原油。目前,FPSO建造均采用模块化方式,生产模块和船体可同时施工,最后拼装合龙[4-5]。随着海洋油气开发逐渐向深海和远海发展,FPSO的功能更多、工艺系统更复杂,生产模块的设备更多、质量更大,对合龙吊装提出更高的要求。通常在合龙吊装时需要根据吊装计算结果进行布置,包括特定绳长和特定绕绳方式。在吊装前需要采购不同绳长的吊绳,费用高达百万元,成本支出较大。因此,若在吊装时通过合理布置以统一绳长的吊绳进行吊装,则可降低成本,大幅缩短采办周期,提高船厂市场竞争力。

1 FPSO上部生产模块特点

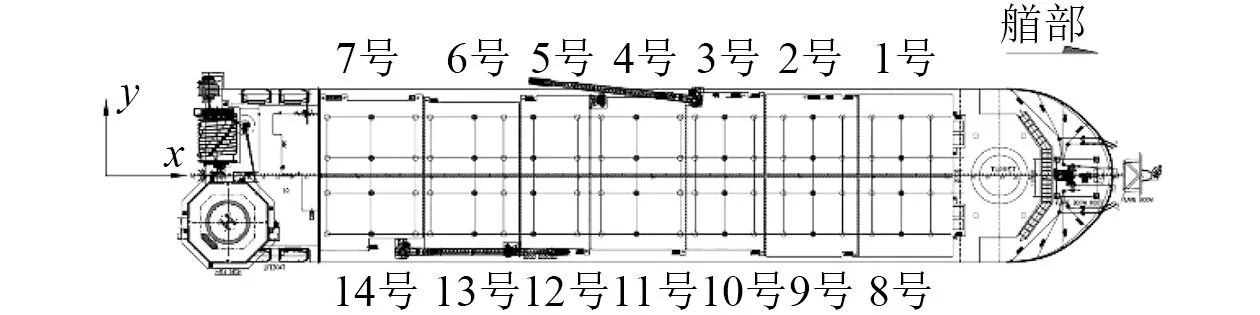

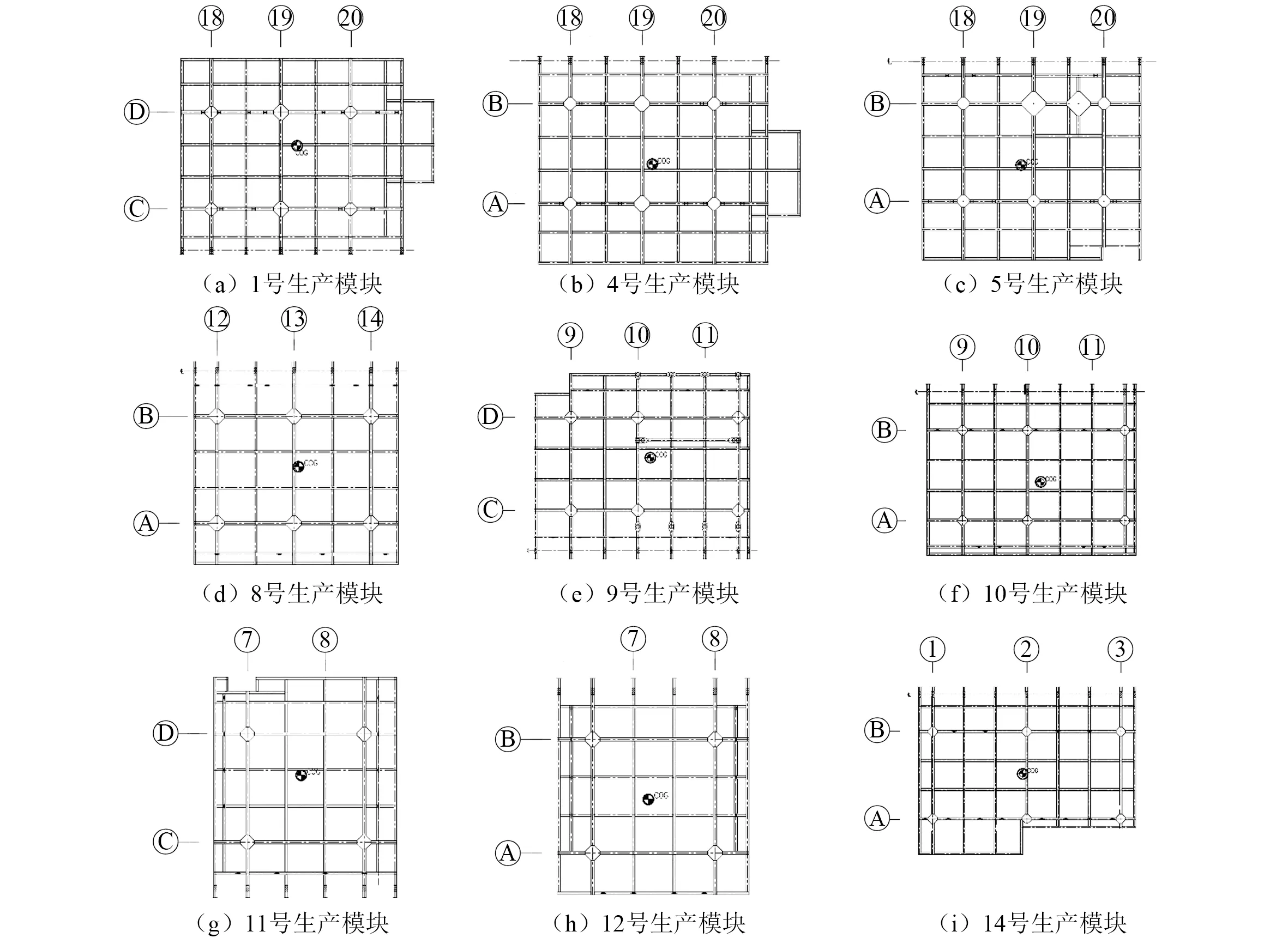

该FPSO位于我国南海,水深420 m,上部共有14个生产模块,如图1所示。

图1 FPSO总体布置

由于各生产模块的质量和结构形式不同,2号、3号、6号、7号和13号生产模块采用浮式起重机装船,其他9个生产模块采用门式起重机装船。由于各生产模块的功能、质量、尺寸和总体规划不同,应单独制订吊装方案。门式起重机吊装生产模块参数如表1所示。

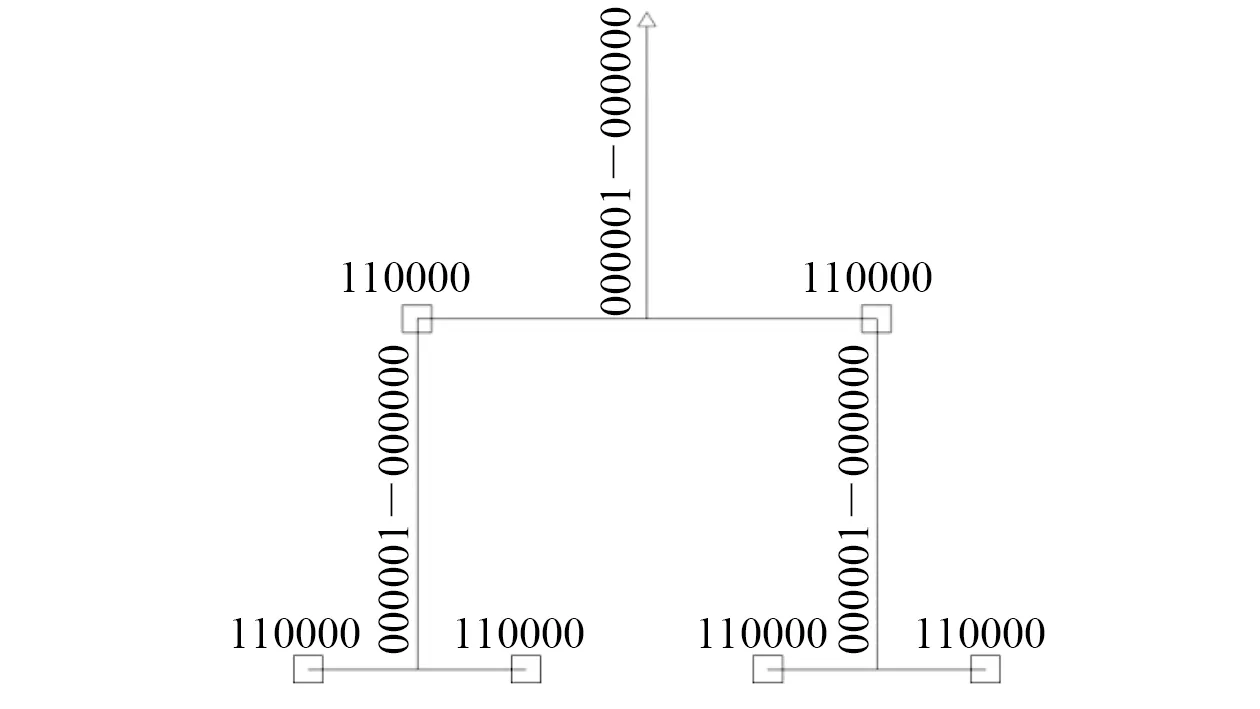

表1 门式起重机吊装生产模块参数

2 门式起重机特点

门式起重机的优点在于通过二级平衡梁可实现同一吊排上的吊绳力相等,吊装平稳性好、精度高、合龙难度小、安装效率高,但难点在于吊排间距固定、吊点多,对生产模块布置提出更高要求。

所使用的门式起重机由主梁、刚性腿、柔性腿、平衡梁和轮架等钢结构件组成门架,主梁与刚性腿间为焊接连接,与柔性腿间设置铰性连接。主梁底距地面高度为76 m,梁高为12 m;上小车主钩额定起重量为2×400 t,2个主钩允许吊重差小于150 t,其横移距离为14~17 m;下小车主钩额定起重量为400 t。

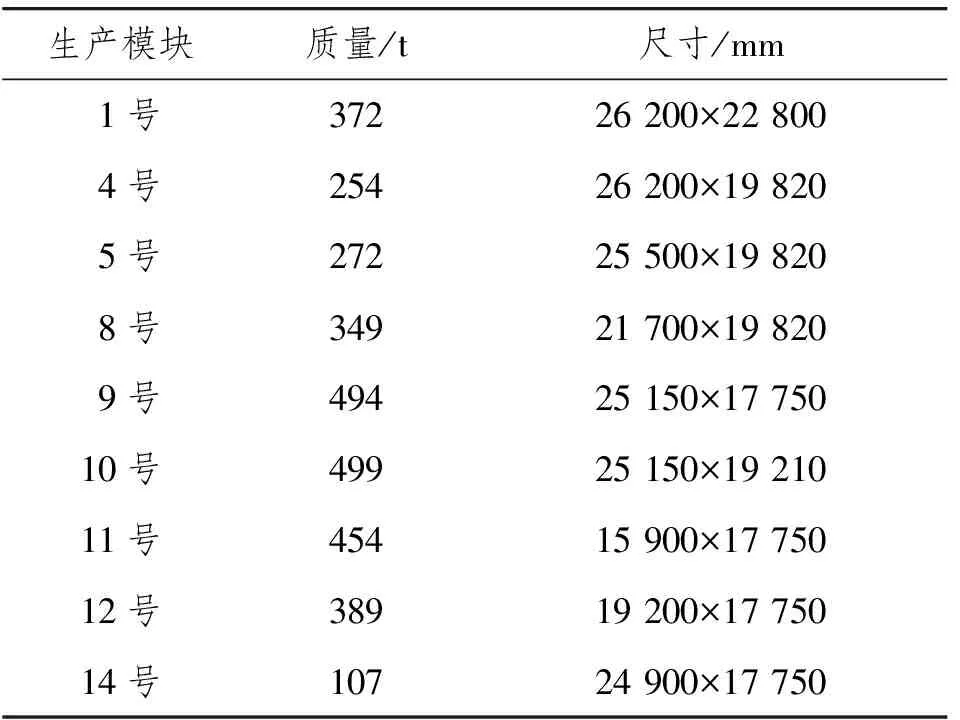

3 吊装模拟与结构设计

基于排扣式门式起重机同吊排吊绳力相等的特点,在进行吊装计算和结构设计时应准确模拟二级平衡梁[6]。在SACS软件计算中,杆件六自由度分别为x、y、z、rx、ry和rz,规定0代表约束,1代表释放,因此对旋转轴自由度进行释放即杆件约束选用000001-000000。为保证计算收敛,对平衡杆端部加x方向和y方向弹簧(110000)。通过二级平衡梁模拟方式(见图2)可准确模拟平衡梁,保证同吊排吊绳力相等的计算结果。

图2 二级平衡梁模拟方式

在进行结构设计时,应遵循如下原则:

(1)根据门式起重机及总图布置合理布局。尽可能将吊绳布置于主梁;为保证更多的设备随生产模块一起吊装,可在合理位置布置强梁供吊装使用。

(2)吊点布置尽可能对称,吊点间距尽可能大。门式起重机吊装质量较小,应设计标准化吊点供不同生产模块选择,可减少风险、增加效率。

4 吊装方案

由于9个生产模块的质量、重心和总体布置明显不同,因此需要布置9种吊装方案以满足吊装施工。门式起重机吊装生产模块重心分布如图3所示,其中:标记处为生产模块重心。

图3 门式起重机吊装生产模块重心分布

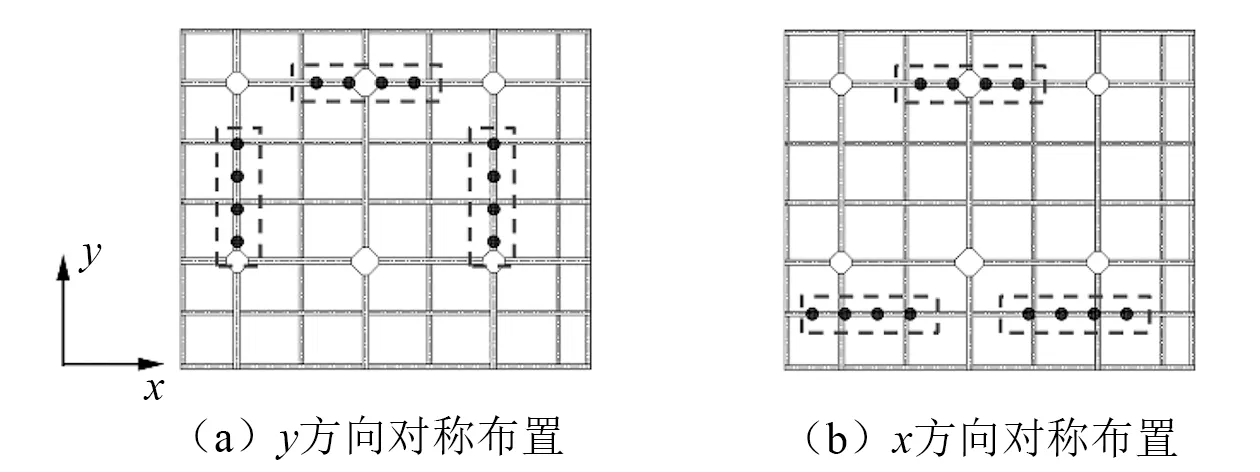

门式起重机吊装吊点布置方案分为y方向对称布置和x方向对称布置,如图4所示。基于总体布置,5号和12号生产模块采用y方向对称布置,其他生产模块采用x方向对称布置。

图4 门式起重机吊装吊点布置方案

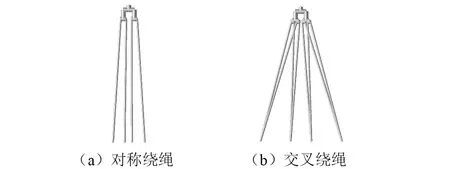

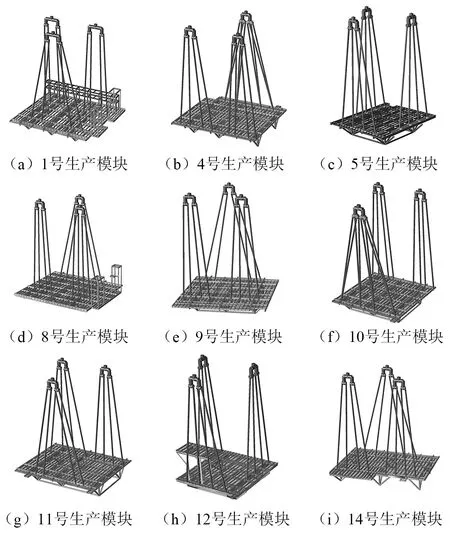

门式起重机吊装吊绳布置方案分为对称绕绳和交叉绕绳,如图5所示。两绳长度相差在0.5 m内可对称绕绳;若存在设备干涉或吊点适应主梁布置问题,则交叉绕绳。5号和10号生产模块采用交叉绕绳布置,其他生产模块采用对称绕绳布置。门式起重机吊装模型与模拟结果如图6所示。通过2种吊点布置与2种吊绳布置的排列组合,以12根24 m等长吊绳完成9个生产模块的吊装。若在吊装时杆件遭到破坏,则杆件显示红色。在吊装系数为1.5的工况条件下,9个生产模块的吊装均可满足现场施工。

图5 门式起重机吊绳布置方案

图6 门式起重机吊装模型与模拟结果

5 结 语

在FPSO上部组块9个生产模块的吊装设计中,发现吊点布置方案直接决定吊绳长度。在进行吊点布置时,首先应考虑对称布置,选择对称绕绳;若存在设备干涉或吊点适应主梁布置问题,导致吊点位置不对称,则选择交叉绕绳。2种布置方案均可保证吊绳长度一致,实现采用1套固定长度的吊绳完成多个生产模块吊装。