海水侵蚀环境下CFRP复合桩水平承载特性研究

2022-09-02张建伟樊亚龙岳建伟李荣翔王浩

张建伟,樊亚龙,岳建伟,李荣翔,王浩

(1.河南大学 土木建筑学院,河南 开封 475004;2.河南省轨道交通智能建造工程技术中心,河南 开封 475004)

0 引 言

海洋环境下的混凝土结构加固工程中,往往要求材料具有较高的强度和耐腐蚀性。纤维增强复合材料(fiber reinforced polymer,FRP)因其轻质高强、耐酸碱腐蚀的特性,被逐渐应用到特殊环境中[1-2]。已有研究表明[3],在海洋环境下,FRP材料与普通混凝土材料组成的复合结构具有较好的耐腐蚀性,采用FRP筋代替钢筋,可以有效解决海洋环境下建筑物的耐腐蚀性。张秀丽等[4]对玻璃纤维增强复合材料(glass fiber reinforced polymer,GFRP)进行了耐腐蚀性研究,将GFRP材料放置在碱溶液中,研究了GFRP材料腐蚀后的力学性能退化模型;M.H.Kabir等[5]使用两种不同的黏合剂将CFRP布和钢管桩黏结在一起,在寒冷天气中放置了3,6个月进行耐久性试验,从破坏荷载、刚度和破坏模式方面研究了CFRP加固钢管桩后的短期耐久性能。

在FRP桩水平承载特性方面,S.R.Fam[6]进行了大尺寸GFRP增强塑料圆管试验,并对比GFRP圆管和钢管,研究其抗弯性能;M.Murugan等[7-8]研究了玻璃和碳纤维聚合物两种纤维加固对RC桩的水平承载力影响,结果表明,纤维材料加固钢筋混凝土(RC)桩可以提高桩的水平承载特性;J.G.Valez等[9]研究了软黏土中FRP桩在水平荷载作用下的承载能力,由于FRP桩刚度较低,在侧向荷载作用下,桩头位移较大;A.Alsaad等[10]对CFRP包裹的混凝土圆柱在海洋环境中的性能进行了测试研究,随着浸泡时间增加圆柱,圆柱极限承载力下降较小,位移和径向应变显著下降;徐宁等[11]分析了GFRP复合桩(普通混凝土桩身外包GFRP布)和普通混凝土桩的水平承载性能,结果表明,复合桩的水平承载性较普通混凝土桩有一定提升。

目前,关于CFRP复合桩耐腐蚀性的研究较少。本文对CFRP复合桩和钢筋混凝土桩开展腐蚀90,180 d的水平承载特性试验,通过抗弯刚度、桩身位移等参数分析CFRP复合桩耐腐蚀性能,研究结果可为海洋环境下桩基工程设计提供参考。

1 模型试验

1.1 模型槽与土体参数

采用河南大学结构试验室模型槽,如图1所示,净空尺寸长×宽×高=4 m×2 m×2 m,模型槽短边为20倍桩直径,忽略边界效应对试验结果的影响[12]。槽壁由钢板拼装组成。对模型槽内壁进行润滑处理,减少槽壁摩擦。本试验所需水平反力由加固后的槽壁提供。

图1 模型槽Fig.1 Model tank

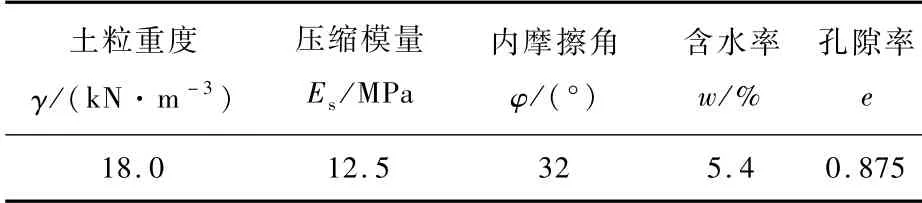

采用开封黄泛区粉砂土作为试验用土。将模型桩放置于模型槽预定位置,分层填筑土体,每层20 cm,再整平压实,保证土样均匀密实。同时对土样进行土工试验,土体具体物理力学指标见表1。

表1 土体物理力学指标Tab.1 Physical indexes of soil mass

1.2 模拟腐蚀溶液配置

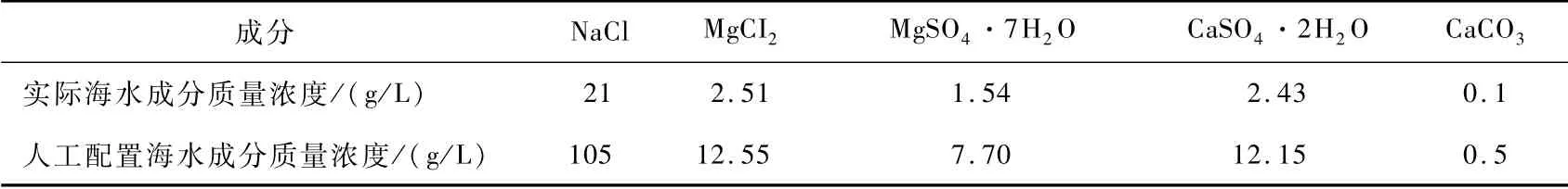

为了缩短试验周期,采用快速腐蚀试验方法,选择5倍海水浓度的溶液作为侵蚀溶液,将复合桩与其他材料浸泡在溶液中。实际海水成分和人工配置海水成分见表2。

表2 海水成分质量浓度Tab.2 Sea water component concentration

1.3 加载装置

为了分析模型桩抗弯刚度随腐蚀时间的变化规律,进行2种桩型腐蚀0,90,180 d的抗弯刚度试验,试验在ZT-FY30反力架上进行,采用两点分级加载方式,每级荷载增量为0.5 kN,模型桩接近开裂荷载和极限荷载时,降低增量,确保试验的精准性。抗弯刚度试验见图2。

图2 抗弯刚度试验Fig.2 Bending rigidity test

水平反力采用分级施加水平荷载,通过DY230-K1T2型压力传感器控制施加的水平推力。桩顶位移由放置在桩顶处的大量程百分表(量程50 mm)获得。水平荷载增量设定为0.5 kN,分8级施加至4 k N。每级荷载施加后,若百分表变化小于0.01 mm,认为模型桩已经稳定[13],此时记录桩顶位移。水平加载试验装置如图3。

图3 水平加载试验装置Fig.3 Test device of horizontal loading

1.4 试验方案

1.4.1 CFRP材料耐久性试验

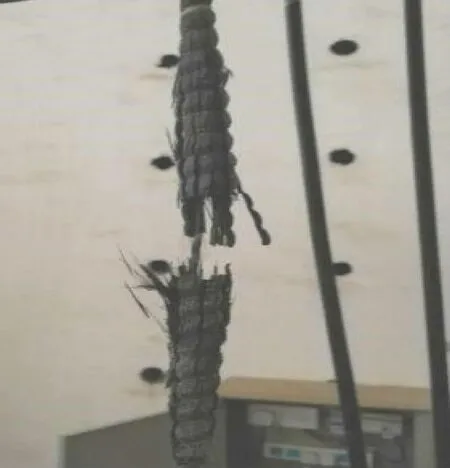

为了探究CFRP材料相对于普通钢筋材料耐侵蚀性能的提升,取不同腐蚀时长的试件在拉力机上进行试验,如图4~5所示。

图4 CFRP布拉伸试验过程Fig.4 CFRP sheet tensile test process

图5 CFRP筋拉伸试验过程Fig.5 CFRP bar tensile test process

1.4.2 模型桩水平承载特性试验

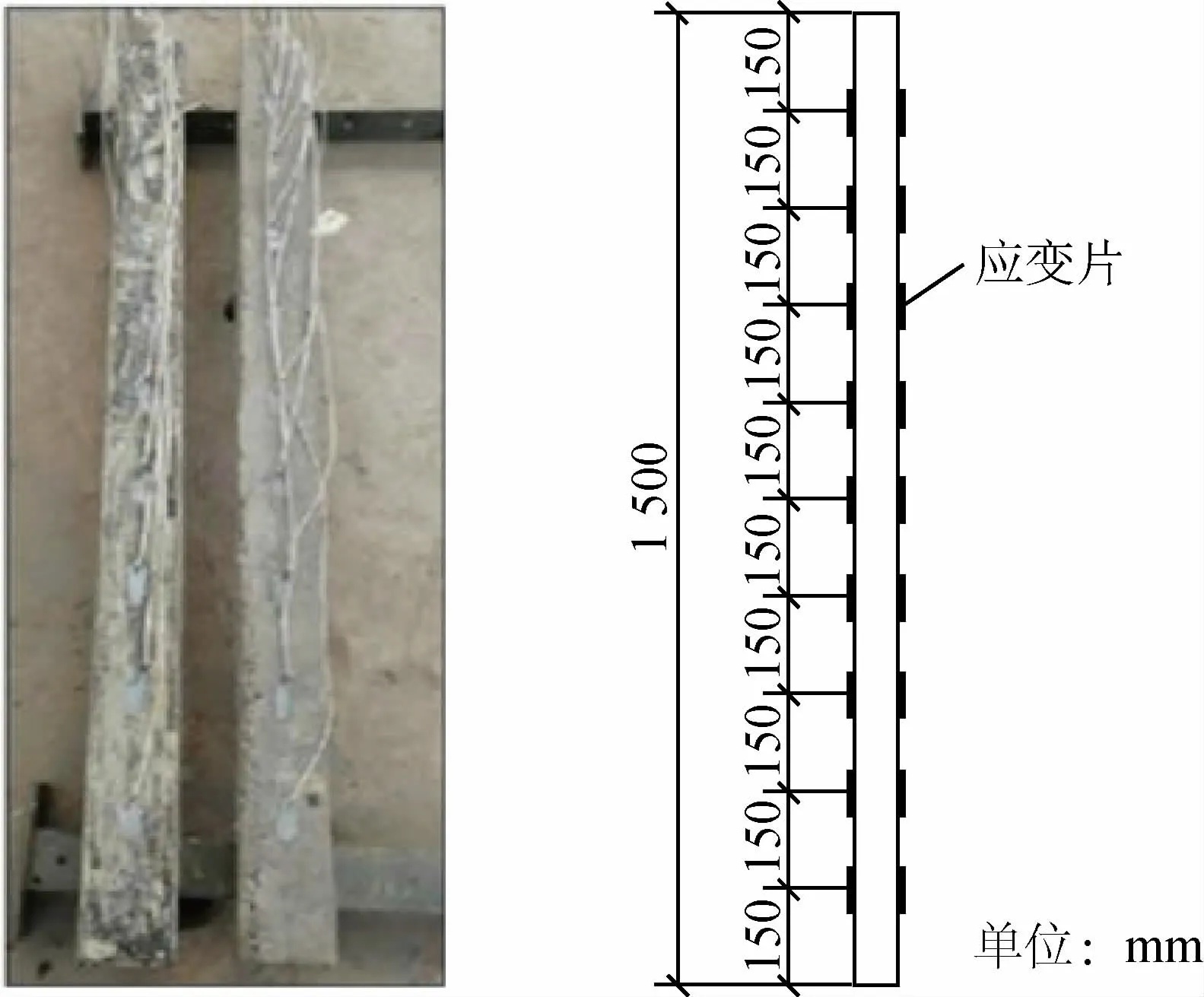

模型桩试验工况见表3。模型桩长1.5 m,桩身截面0.1 m×0.1 m,保护层厚度10 mm。CFRP复合桩主筋为4根直径10 mm的CFRP筋,混凝土桩主筋为直径相同的普通钢筋。桩身采用C40混凝土,水泥、水、砂子、石子的质量配比为1∶0.41∶1.48∶2.21,骨料预先进行颗粒集配筛选,水泥标号为42.5,实测养护28 d后立方体试块抗压强度为42.3 MPa。待模型桩养护28 d后,在桩身黏贴1层CFRP布,并在桩身两侧黏贴应变片,应变片位置如图6所示。

表3 试验工况Tab.3 Test conditions

图6 应变片布置图Fig.6 Layout diagram of sensors

2 试验结果分析

2.1 桩身材料试验结果

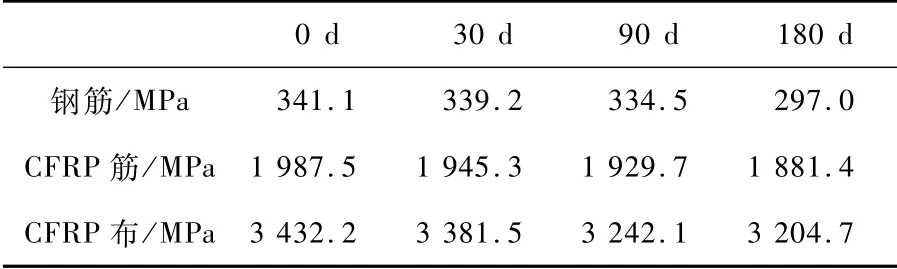

分别对腐蚀后的CFRP布、CFRP筋、钢筋进行拉伸试验,每个腐蚀时长选取5组材料进行试验,然后取5组试验结果的平均值作为抗拉强度值(其中钢筋为屈服强度、CFRP材料为极限强度),结果见表4。

表4 腐蚀前后抗拉强度变化规律Tab.4 Changes of tensile strength before and after corrosion

由表4可知,3种材料的抗拉强度均有一定程度退化,但退化速率明显不同。腐蚀前钢筋屈服强度为341.1 MPa,CFRP布极限强度为3 432.2 MPa,CFRP筋为1 987.5 MPa。腐蚀180 d后,钢筋、CFRP筋、CFRP布的抗拉强度分别为297,3 204.7,1 881.4 MPa,比未腐蚀时的抗拉强度降低了12.93%,5.34%,6.64%。可以看出,CFRP复合材的耐侵蚀性能更好,这是因为CFRP复合材内部的碳纤维在酸碱溶液中具有优良的耐腐蚀性能。CFRP复合材强度下降的主要原因是树脂基体与溶液发生水解反应,造成黏结应力下降。钢筋强度降低主要是因为钢筋在溶液中发生了锈蚀,随着腐蚀时间增加导致钢筋有效面积减少[14-15]。

2.2 模型桩抗弯刚度试验结果

2.2.1 荷载-挠度曲线

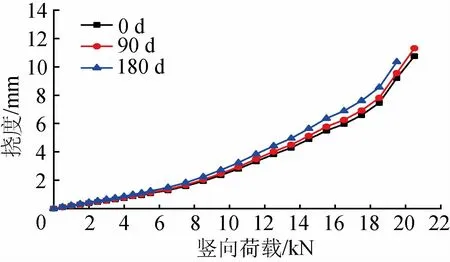

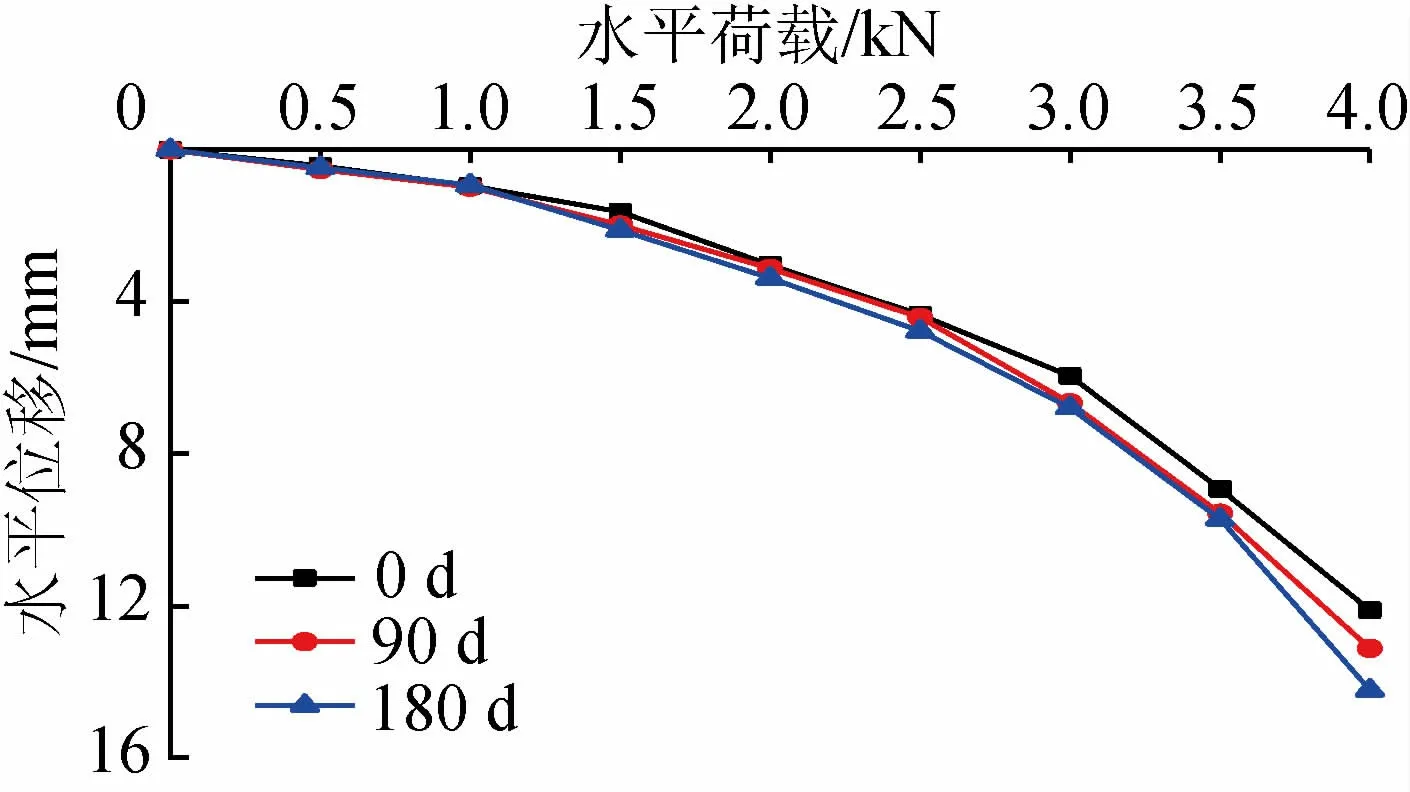

为了对比不同腐蚀阶段两种桩型桩身抗弯刚度变化,开展不同腐蚀阶段的抗弯刚度试验,图7为CFRP复合桩荷载-挠度曲线。

图7 CFRP复合桩荷载-挠度曲线Fig.7 CFRP composite pile load-deflection curves

与普通钢筋混凝土桩相比,复合桩桩身包裹CFRP布,不能直观观察到桩身裂缝的发展程度。同时CFRP布与桩身界面可能发生黏结破坏,主要表理为桩身外表面被撕掉[16]。CFRP材料为线弹性材料,从图7中可以看出,CFRP复合桩没有明显的屈服过程。桩身破坏时的3个荷载点通过CFRP布发出的声响和断裂特征综合确定[17]。CFRP布发出轻微声响时为第1个荷载点;一部分纤维丝发生断裂,发出连续声响时为第2个荷载点;纤维布发生断裂,桩身突然破坏时为第3个荷载点。未腐蚀阶段的3个荷载点为7.5,13.5,18.5 kN;腐蚀90 d后为6.5,13.5,18.5 kN;腐蚀180 d后为6.5,12.5,17.0 kN。

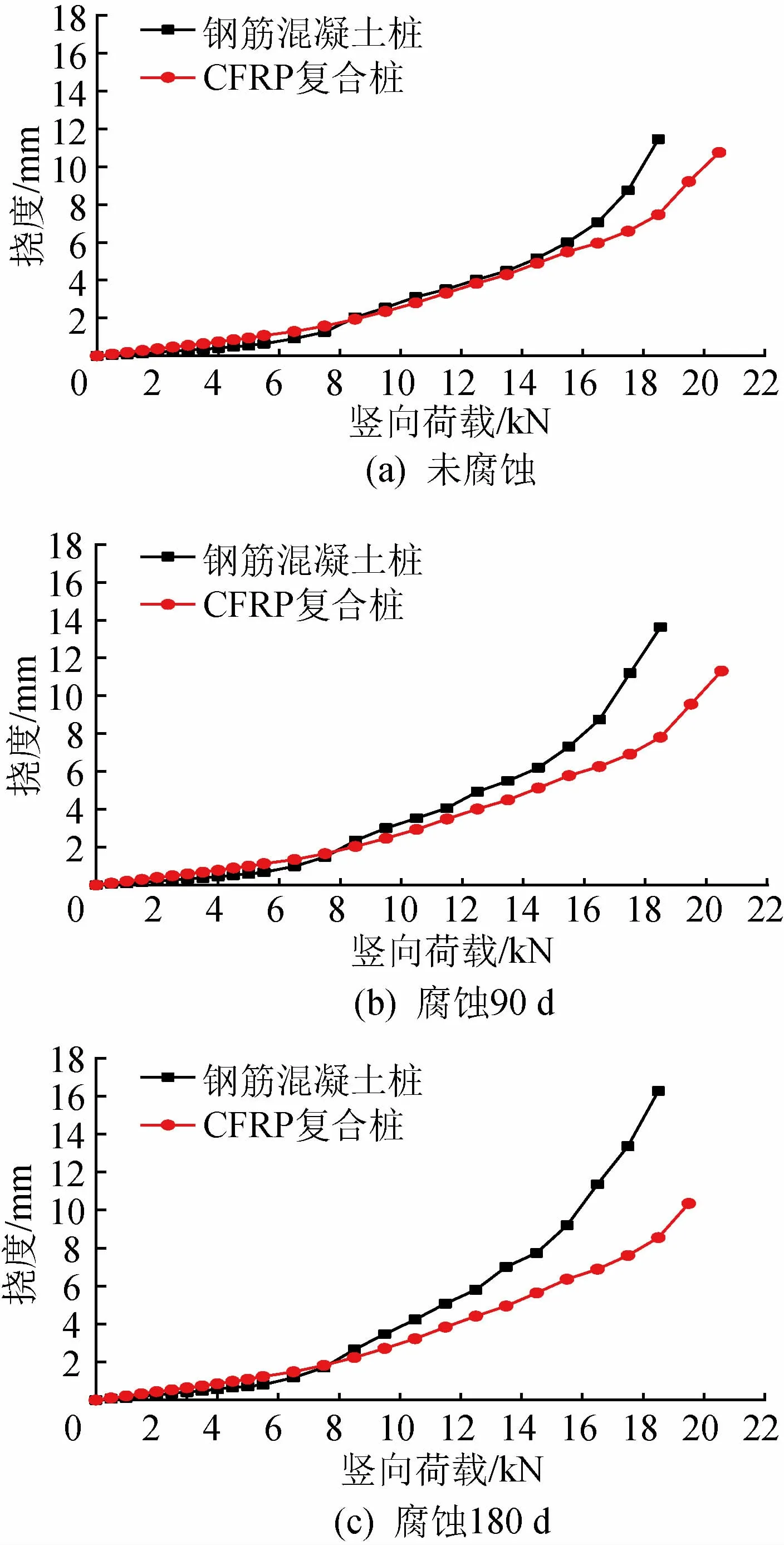

加载初期,CFRP筋的弹性模量约为钢筋的0.7倍,相同荷载下CFRP复合桩的挠曲变形大于钢筋混凝土桩的。荷载达到7.5 kN时,两者挠度值相同。随着荷载增大,CFRP布开始发挥包裹作用。荷载加载到18.5 kN时,CFRP复合桩和钢筋混凝土桩的挠度为7.46,11.45 mm,CFRP复合桩比钢筋混凝土桩的挠度小34.85%。对比图8(b)、8(c)发现,3个腐蚀时期的曲线趋势相同,荷载为18.5 kN时,腐蚀90 d后的CFRP复合桩和钢筋混凝土桩的挠度为7.81,13.63 mm,CFRP复合桩比钢筋混凝土桩的挠度小42.70%。腐蚀180 d后,CFRP复合桩和钢筋混凝土桩的挠度分别为8.55,16.27 mm,CFRP复合桩比钢筋混凝土桩的挠度小47.45%。

图8 2种桩型荷载-挠度曲线Fig.8 Load-deflection curves of two types of piles

2.2.2 抗弯刚度

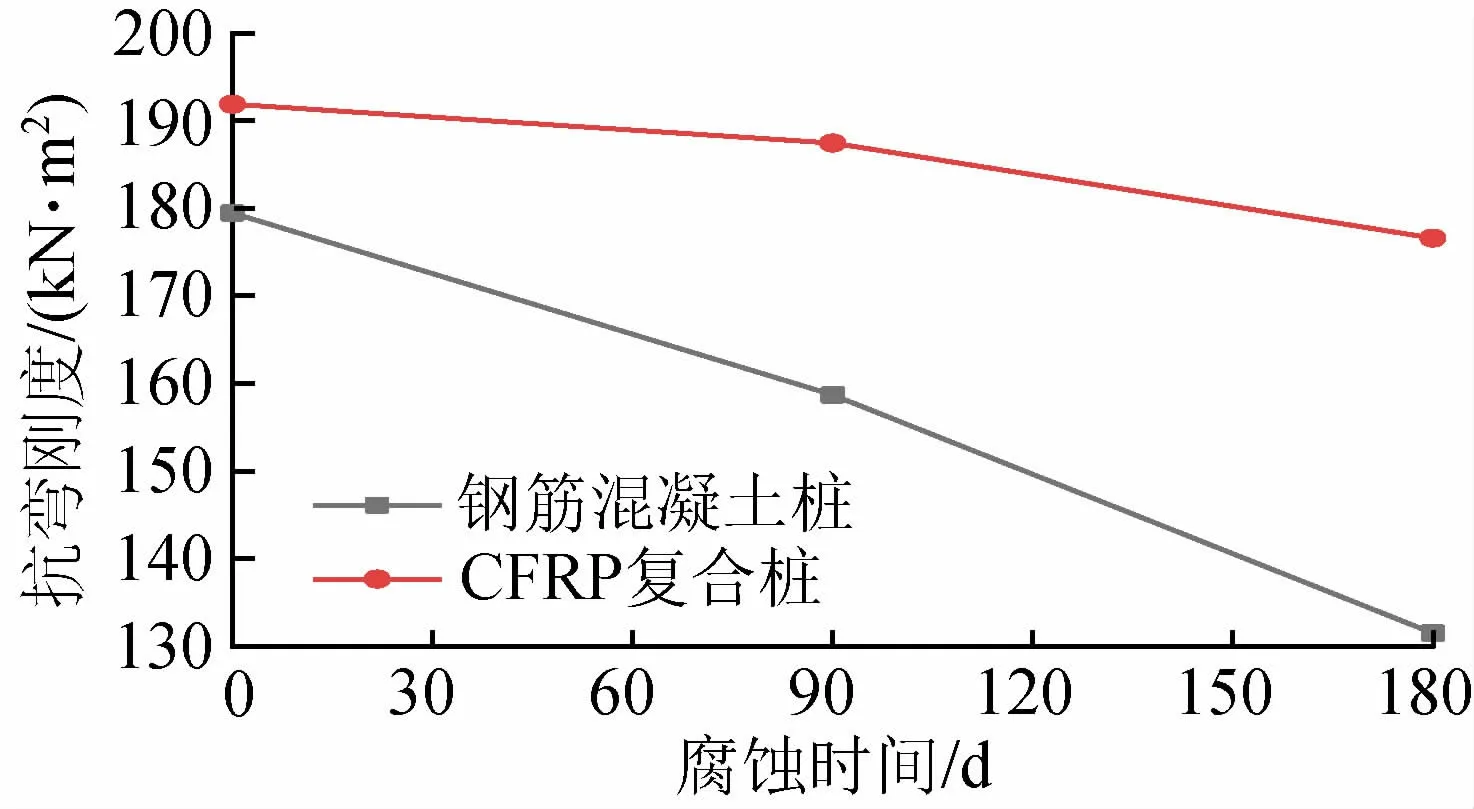

通过CM-2B静态应变采集仪记录荷载作用下桩身截面的应变,然后利用强度理论计算2种桩型的抗弯刚度,结果见图9。

图9 2种桩型抗弯刚度变化曲线Fig.9 Variation curves of bending stiffness of two types of piles

未腐蚀时,CFRP复合桩抗弯刚度比钢筋混凝土桩的大12.42 kN·m2。随着腐蚀时间增加,2种桩型的抗弯刚度不断降低。腐蚀90,180 d后,钢筋混凝土桩的抗弯刚度下降了11.41%和26.50%,复合桩下降了2.32%和7.89%。可见人造海水对2种桩型产生了不利的侵蚀影响,特别是钢筋混凝土桩。CFRP复合桩表现出明显的耐腐蚀性优势,表明桩身包裹CFRP布对抗侵蚀性能和抗弯刚度有显著提升[18]。

2.3 水平承载力试验结果

2.3.1 水平荷载-位移曲线

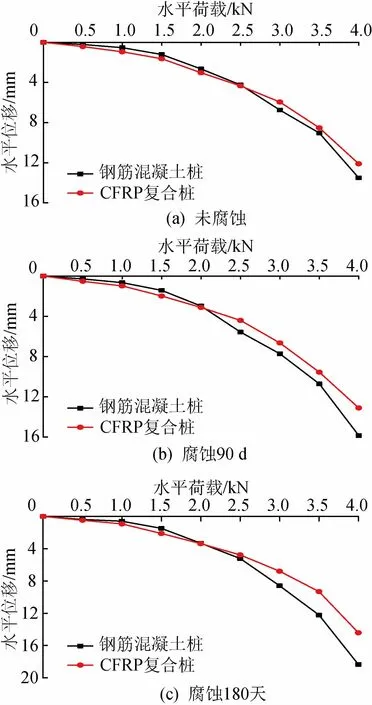

由水平承载桩静载试验,得到腐蚀0,90,180 d后的CFRP复合桩水平荷载-位移曲线,如图10所示。随着腐蚀时间增加,复合桩的桩顶位移不断增加,单桩水平承载力逐渐降低。当水平荷载小于1 k N时,CFRP复合桩的水平位移随着荷载增加呈线性增加。当荷载继续增大,大于1 kN时,水平位移随荷载增加呈非线性变化。当荷载施加至4 kN时,腐蚀0,90和180 d的CFRP桩顶位移分别为12.11,13.12和14.22 mm,腐蚀180 d后的位移值较未腐蚀时增加17.4%。表明人工海水对CFRP复合桩水平承载力会造成一定程度的影响。

图10 CFRP复合桩水平荷载-位移曲线Fig.10 Horizontal load-displacement curves of CFRP composite pile

图11为2种桩型的水平荷载-位移曲线对比图。未腐蚀阶段,在加载初期,钢筋的弹性模量大于CFRP筋的,造成钢筋混凝土桩的桩顶位移小于CFRP复合桩的桩顶位移。当荷载增至2.5 kN时,2种桩型的位移相同。随着荷载继续增加,CFRP布发挥包裹作用,很大程度上减小了复合桩的水平位移。当荷载加载至4 kN时,CFRP复合桩和钢筋混凝土桩的桩顶位移分别为12.11,13.31 mm。未腐蚀时,复合桩承载性能更好。腐蚀90 d后,2种桩型的桩顶位移变化趋势与未腐蚀时相同,荷载为2.5 kN时,二者桩顶位移相等。荷载增加至4 kN时,CFRP复合桩和钢筋混凝土桩的桩顶位移分别为13.12,15.68 mm,CFRP复合桩比钢筋混凝土桩的桩顶位移小16.33%。腐蚀180 d后,荷载为2.5 kN时,二者桩顶位移相等。荷载增加至4 kN时,复合桩和钢筋混凝土桩的位移为14.22,18.65 mm,复合桩比钢筋混凝土桩的位移小23.75%。

图11 2种桩型水平荷载-位移曲线对比Fig.11 Comparisons of horizontal load-displacement curves of two types of piles

腐蚀180 d后,水平荷载为4 kN时,与未腐蚀时相比,钢筋混凝土桩桩顶位移增加40.12%,复合桩仅增加17.42%。CFRP复合桩腐蚀后的水平承载性能优于钢筋混凝土桩。

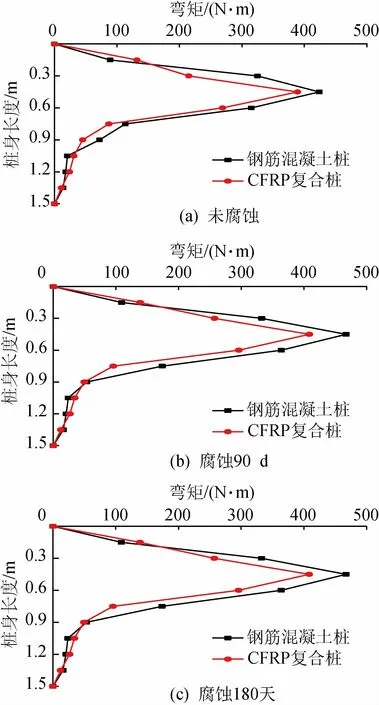

2.3.2 桩身弯矩曲线

在桩身两侧黏贴应变片,利用CM-2B静态应变采集仪收集桩身应变,并通过计算求得桩身弯矩分布[19]。图12为水平荷载4 kN时各腐蚀阶段2种桩型的桩身弯矩对比图。未腐蚀阶段,2种桩型表现出柔性长桩的特性[20],弯矩沿桩身先增大后减小。钢筋混凝土桩和复合桩的桩身最大弯矩在桩深0.45 m处(0.3倍桩长),分别为423.9,389.1 N·m;腐蚀90,180 d后,桩身承载特性出现退化,钢筋混凝土桩桩身最大弯矩分别为467.4,514.1 N·m,CFRP复合桩桩身最大弯矩变为408.5,417.5 N·m。与未腐蚀阶段相比,腐蚀180 d后的钢筋混凝土桩最大弯矩增加21.29%,复合桩仅增加7.30%。

图12 2种桩型弯矩曲线对比Fig.12 Comparisons of bending moment curves of two types of piles

3 结 论

(1)海洋工程中应采用抗腐蚀性能强的CFRP复合桩,该桩以CFRP筋作为受力筋,并在桩身黏贴CFRP布。与普通钢筋混凝土桩相比,CFRP复合桩耐腐蚀性能更好,腐蚀后水平承载性能下降较小。

(2)与未腐蚀阶段相比,腐蚀180 d后,CFRP复合桩和钢筋混凝土桩的桩身抗弯刚度分别下降7.89%和26.50%。在桩顶施加4 kN的水平荷载,CFRP复合桩和钢筋混凝土桩的水平位移分别增加17.42%和40.12%,CFRP复合桩和钢筋混凝土桩的最大弯矩分别增加7.30%和21.29%。

(3)本文先采用腐蚀溶液对试件进行浸泡腐蚀,然后进行力学特性试验。而海洋桩基的真实工作状态是在荷载与环境耦合作用下进行的,寻找一种荷载与环境耦合作用的海洋桩基试验方法是今后的研究方向。