钻冲护一体化水力卸压筛管护孔瓦斯高效抽采技术研究

2022-09-02许彦鹏杨万里栗海滔武新文王斌荣张浩

许彦鹏,杨万里,栗海滔,武新文,王斌荣,张浩

(1.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000;2.河南理工大学 安全科学和工程学院,河南 焦作 454000;3.山西长平煤业有限责任公司,山西 晋城 048000;4.中煤昔阳能源有限公司 白羊岭煤矿,山西 晋中 045300)

0 引 言

目前我国煤矿井下常见的煤层卸压增透措施有水力冲孔、水力割缝、水力压裂、预裂爆破等[1-4],这些措施是煤矿安全高效开采的重要保障。其中,水力冲孔造穴技术在煤矿中应用广泛[5-7],但在地质构造复杂多变的条件下,由于地应力、瓦斯压力和水力冲孔造穴等的扰动作用,常出现钻孔坍塌和堵孔,导致瓦斯抽采护孔筛管下入深度浅[8-11]。钻孔蠕变导致未下放筛管的钻孔段塌孔,瓦斯抽采通道被堵塞,严重影响瓦斯抽采钻孔的有效使用寿命和抽采效果。因此,学者对钻孔的全孔下放筛管护孔技术开展了研究[12-13],其工艺流程为从大通径钻杆内通孔下入筛管提高护孔深度,该技术仅用于普通瓦斯抽采。

目前,冲孔造穴工艺成孔后普遍采用裸孔抽采,受扰动后钻孔易出现塌孔,特别是受到水射流反复多次冲击破坏,在负压抽吸作用下更易坍塌,影响瓦斯抽采效果,提钻后筛管又难以下放至预定位置[14-15],由于护孔深度浅,钻孔塌孔导致瓦斯抽采通道堵塞,因此,提高筛管护孔深度是保证瓦斯抽采通道畅通的有效措施。对于未冲孔的普通钻孔,目前有学者从钻杆内孔下放筛管实现全孔护孔,但该技术还无法实现冲孔后直接下放筛管,主要原因为现有水力冲孔器无法穿过筛管。因此,本文拟研发一种高低水压切换、冲孔造穴后可穿过筛管的装置,能够一次性完成钻孔钻进、水力冲孔造穴和不提钻全孔下放护孔筛管,以期有效防止瓦斯抽采流量衰减,提高抽采效果。

1 钻冲护一体化水力卸压筛管护孔 瓦斯高效抽采技术

1.1 钻冲护一体化护孔理论基础

为解决水力冲孔造穴后钻孔塌孔堵孔问题,从瓦斯抽采钻孔失稳特征入手,对钻孔护孔机理进行分析,寻求一种在水力冲孔造穴后保证瓦斯抽采通道畅通的有效途径。

钻孔失稳塌孔主要影响因素有地质因素、瓦斯因素、水分因素和技术因素等。随着卸压增透技术发展,目前大多数煤矿采用水力冲孔、水力割缝、水力冲孔造穴等卸压增透措施,煤层含水率增大会降低煤的瓦斯解吸能力和解吸速度,降低瓦斯突出危险性,但同时水对煤层产生软化和泥化作用,这也是造成钻孔失稳的原因之一。

钻孔失稳由内因和外因共同决定,随着目前水力冲孔造穴等常见卸压增透措施在井下瓦斯抽采钻孔施工中得以应用,瓦斯抽采钻孔的钻进工艺和水力冲孔造穴等对钻孔孔壁反复多次破坏扰动,造成钻孔稳定性下降,因此,亟需研究稳固钻孔的护孔技术。

为简化问题,假设孔周存在煤岩体产生的均质等向力,周围煤岩体变形服从Mohr-Coulomb准则。将问题简化为平面轴对称模型,成孔钻孔的孔周围岩分为塑性区、弹性区和原岩应力区。

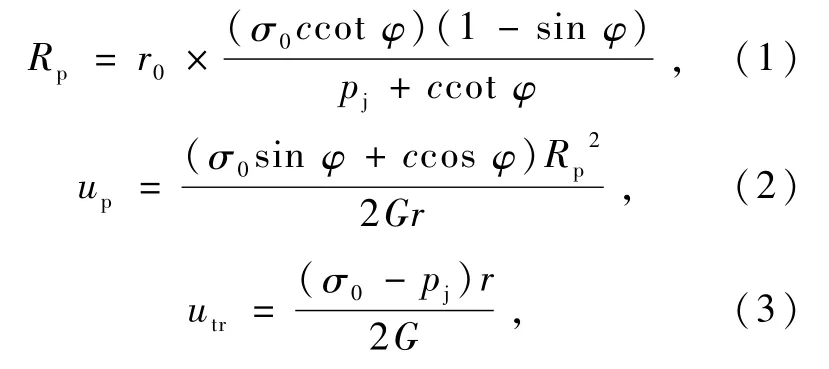

钻孔成孔后,煤层原始应力平衡状态被破坏,孔周一定范围内煤岩体应力场变化造成孔壁围岩应力重新分布,钻孔周围形成塑性区和弹性区,在考虑钻孔孔壁内压pj的情况下,塑性区半径Rp、塑性区位移up和弹性区位移utr为[10]

式中:c为黏聚力,MPa;pj为钻孔壁内压;r0为钻孔半径,m;r为到钻孔中心的距离,m;φ为内摩擦角;G为剪切模量,MPa;σ0为岩石的原始应力。

针对成孔钻孔,若对钻孔采取一些支护措施,可使钻孔内壁形成预防钻孔塌孔的内压,根据式(1)~(3),随着pj增大,Rp和up均随之减小,同时utr随之减小,这说明,提高pj可以阻止孔壁变形进一步扩大。塑性区大小受煤体坚固性系数和瓦斯压力影响,煤体坚固性系数越低,瓦斯压力越大,孔周煤体稳定性越差,钻孔塌孔的可能性和塌孔范围也会越大。据此,提出如下增大钻孔内压的护孔措施:提高钻孔内壁围压;提高孔壁的力学强度;进一步优化钻孔轨迹;提高钻孔筛管下入深度。目前多数煤矿针对瓦斯抽采钻孔采取下放护孔筛管保证瓦斯抽采效果,所以瓦斯抽采钻孔施工量大。下放护孔筛管能在冲孔造穴后快速形成瓦斯抽采通道并保证其通畅,通过一种钻冲护一体化水力卸压筛管护孔瓦斯高效抽采技术(以下简称钻冲护一体化技术),降低冲孔后下放筛管难度,提高瓦斯抽采钻孔的筛管下入深度,这是保证瓦斯抽采效果最有效的护孔措施。

1.2 钻冲护一体化技术

钻冲护一体化技术是一种能够一次性完成钻孔钻进、水力冲孔造穴和不提钻全孔下放护孔筛管的施工技术,通过一种芯体部分可穿过筛管的造穴装备制成钻冲护一体化装置。该装置随钻头进入钻孔,钻进状态下通过水压高低控制水刀开闭,完成水力冲孔造穴;成孔后将钻具的内通孔作为筛管通道,筛管从钻具内通孔依次通过钻冲护一体化装置及钻头,伸入孔底后,筛管固定装置两侧的翼片在弹簧作用下自动打开并楔入孔壁,一次性完成钻孔钻进、水力冲孔造穴和不提钻全孔下放护孔筛管施工。

钻冲护一体化技术关键在于实施水力冲孔造穴后,全孔快速形成瓦斯流动通道并保证其畅通。该技术的优势:护孔筛管下入深度不受钻孔稳定性影响,能实现全孔下放筛管;简化施工工艺,一次性完成钻孔钻进、水力冲孔造穴、全孔下筛管;孔底固定装置可以有效防止护孔筛管滑出钻孔,尤其是倾角向上的钻孔;兼容性强,只需要将钻冲护一体化装置加装在钻头后方,在多数钻机平台上即可实现钻冲护一体化技术施工。

1.3 技术流程

第一步,开孔安装防喷孔装置。将钻冲护一体化装置前端接直径113 mm钻头,后端接中空螺旋钻杆,钻进过程中,钻机可利用压风或低压水排粉排渣。

第二步,采用前进式边打边冲工艺施工。钻进至第一个造穴点,开启清水泵,缓慢升高压力,达到5 MPa时开启水力冲孔造穴模式,根据造穴效果随时调整水压(不低于20 MPa),为防止水力冲孔造穴影响孔口段封孔效果,将造穴段设置为30~110 m,自30 m起,由外向内每隔4 m设置1 m的造穴段,直至造穴结束,单个穴冲出煤量至少1 t,孔内流出清水后切换至下一个造穴点,直至孔底。

第三步,将钻杆提离孔底2 m后卸掉高压供水器。从钻杆尾部内通孔下入前端安装有孔底筛管固定装置的护孔筛管,筛管前端抵住钻冲护一体装置的芯体时,通过人工或机械外力推开装置开闭式芯体,筛管依次穿过钻冲护一体化装置和钻头。筛管孔底固定装置两侧的翼片打开并楔入孔壁,将筛管倒挂在孔壁上,从而将筛管固定在孔底。

第四步,钻杆退出。将筛管留在孔内,迅速封孔并接入瓦斯抽采系统,根据钻孔施工和封孔情况,对钻孔进行挂牌管理。

钻冲护一体化技术示意图如图1所示。

图1 钻冲护一体化技术示意图Fig.1 Technical schematic diagram of integrated drilling,flushing and protection

1.4 钻冲护一体化装备研发

研究发现,现有的高压水力冲孔器即“水刀”中间芯体部分封闭,不能配合大通径钻杆在水力冲孔造穴后从装置内孔直接穿过筛管,完成下放筛管工艺,只能提钻后再下入筛管。钻冲护一体化装置由高低压转换结构和开闭式芯体组成,通过调节水压控制水刀开闭,完成钻进和水力冲孔造穴,成孔后筛管可轴向顶开芯体球阀,筛管依次穿过“水刀”钻头下入孔底,实现钻冲护一体化施工,钻冲护一体化装置结构如图2所示。

图2 钻冲护一体化装置结构图Fig.2 Device structure diagram of integrated drilling,flushing and protection

本文在原有钻机平台上配套研发一种钻冲护一体化装置,是目前唯一能够穿过筛管的“水刀”,简化了施工工艺,能够有效解决钻孔塌孔造成的瓦斯抽采钻孔有效使用周期短、瓦斯流量衰减严重等问题。钻冲护一体化装置实物如图3所示。

图3 钻冲一体化装置实物图Fig.3 Physical drawing of device of integrated drilling,flushing and protection

2 试 验

2.1 试验地点及钻孔参数

长平煤矿位于高平市西北约17 km处的寺庄镇掘山村一带,行政区划属高平市寺庄镇管辖,面积约为43.5 km2,矿井生产能力500 Mt/a,属于高瓦斯矿井,主采的3号煤层不自燃,赋存稳定,厚4.60~6.35 m,平均5.58 m。试验地点为该矿53031巷道,5303工作面3号煤层埋深558~751 m,试验地点平均实测煤层瓦斯含量为9.43 m3/t,其中可解吸瓦斯含量为7.69 m3/t,煤体坚固性系数为0.3~0.8,透气性系数为0.98~1.13 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.31~0.466 d-1。

为了对比钻冲护一体化技术水力冲孔造穴与原有水力冲割造穴,在53031巷道布置3组顺层水力冲孔造穴钻孔(图4),其中A组(1~3号)为未冲孔的普通钻孔,B组(4~6号)为原有水力冲孔造穴技术钻孔,C组(7~9号)为钻冲护一体化技术钻孔,各组间距10 m以上。钻孔孔深均110 m,钻孔孔径为113 mm,方位角90°,倾角均为3°。

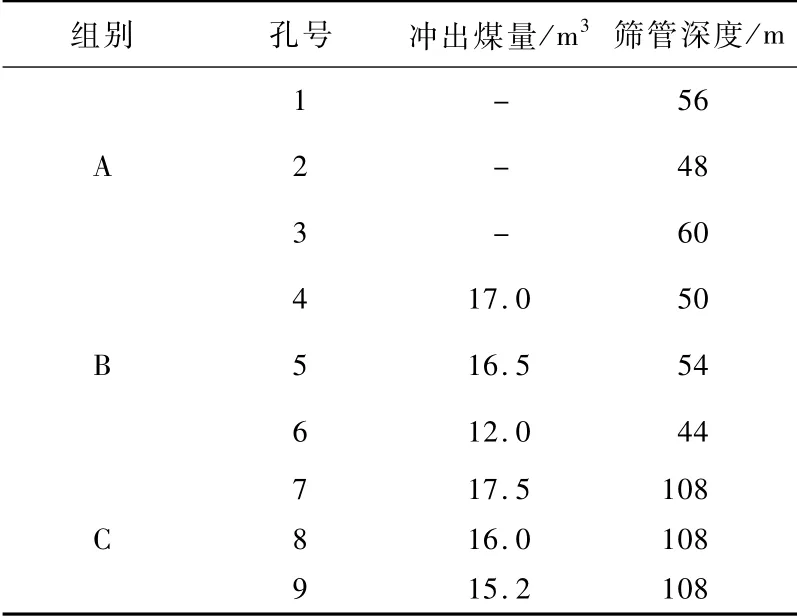

图4 试验钻孔布置示意图Fig.4 Schematic diagram of layout of test drillings

B组(4~6号)和C组(7~9号)均为前进式边钻边冲工艺施工钻孔,组内孔间距为8 m,由于孔口造穴会影响封孔效果,孔底造穴可能导致塌孔卡钻,因此将钻冲孔段设置为孔内30~110 m,每隔4 m设置长1 m的造穴段,单穴冲出煤量不少于1 m3,设置18个造穴点。钻孔完成造穴工艺后,B组(4~6号)原有水力冲割造穴技术需要退出钻具,再下放直径32 mm护孔筛管,直至放不进为止;C组(7~9号)钻冲护一体化技术不需要退出钻具卸下高压供水接头,而是将钻具的内通孔作为直径32 mm筛管下放通道,筛管从钻具内通孔依次通过钻冲护一体化装置及钻头,伸入孔底后筛管固定装置两侧的翼片在弹簧作用下自动打开并楔入孔壁,一次性完成钻孔钻进、水力冲孔造穴和和不提钻随钻下筛管的一体化施工。钻孔施工情况统计表见表1。

表1 钻孔施工情况统计表Tab.1 Statistical table of drilling construction

2.2 效果考察

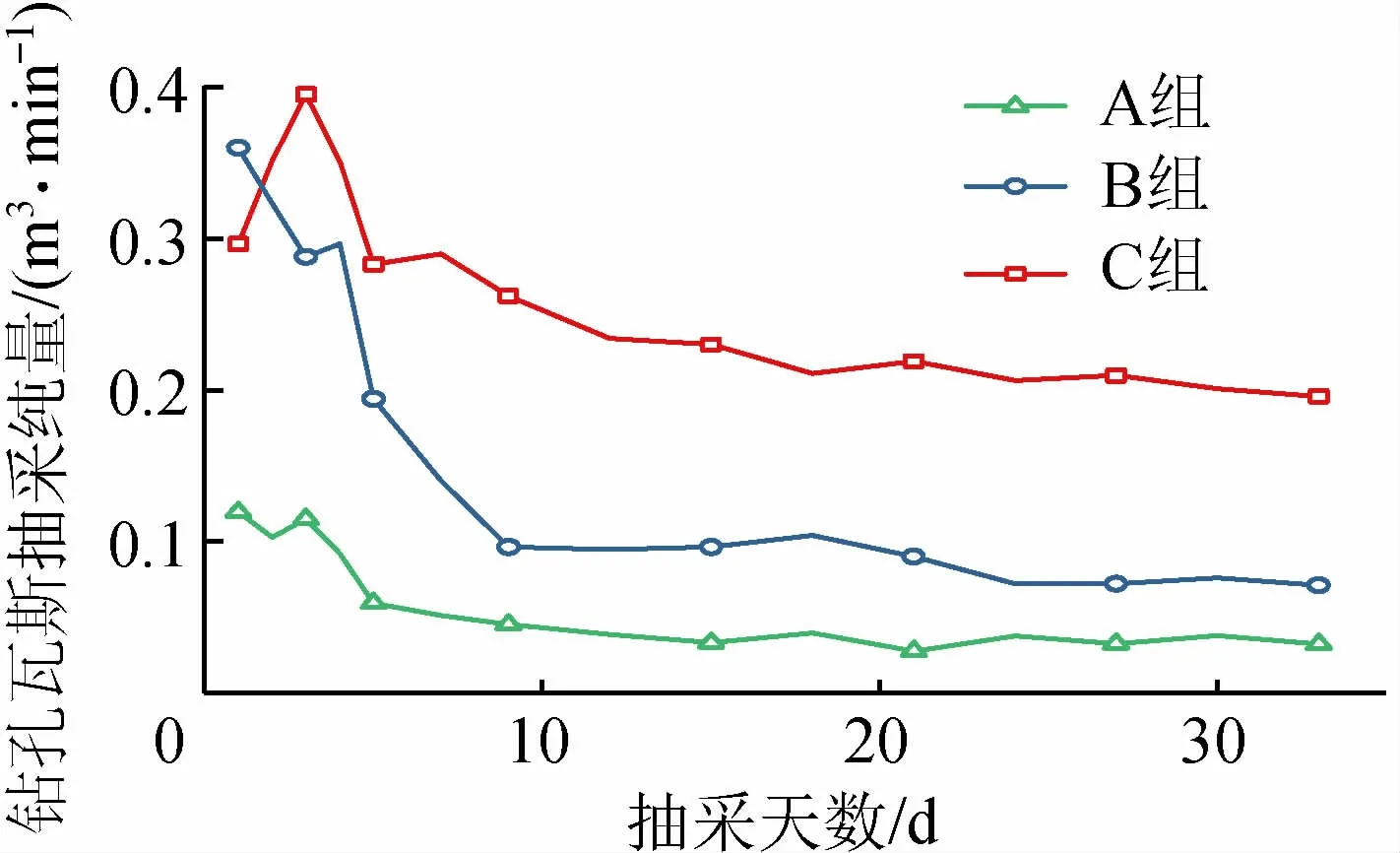

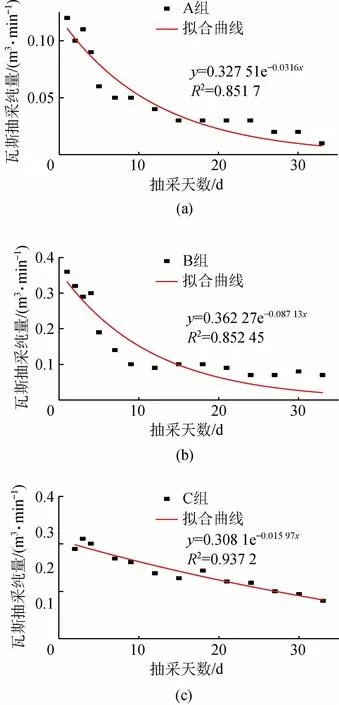

对钻孔瓦斯抽采纯量数据进行监测统计,并绘制钻孔瓦斯抽采纯量随时间变化的对比曲线,如图5所示。

图5 钻孔瓦斯抽采纯量对比曲线Fig.5 Comparison curves of pure gas drainage in boreholes

选取B组、C组中冲出煤量相差不大的钻孔进行对比。A组、B组、C组钻孔单孔平均瓦斯抽采纯量分别为0.057,0.158,0.264 m3/min;水力冲孔造穴钻孔瓦斯抽采纯量平均值是未造穴普通钻孔的2.77~4.63倍,而钻冲护一体化技术单孔瓦斯抽采纯量是原有水力冲孔技术的1.67倍。经过10 d抽采考察后,钻冲护一体化技术瓦斯抽采流量衰减相对较缓,原有冲孔技术钻孔瓦斯抽采流量已经衰减至0.1 m3/min以下。实施钻冲护一体化技术后,平均筛管下入率由实施前的45%提高至98%,是原有工艺筛管下入率的2.18倍,做到了全孔段下放护孔筛管。

分析上述数据可知:(1)顺层钻孔水力冲孔造穴能够显著提高瓦斯抽采纯量;(2)筛管下入率提高,改善了瓦斯抽采效果,提高了瓦斯抽采钻孔的有效使用寿命;(3)钻冲护一体化技术钻孔瓦斯抽采效果明显优于原有技术的,同时简化施工工艺,可全孔下放护孔筛管,实现高效瓦斯抽采。

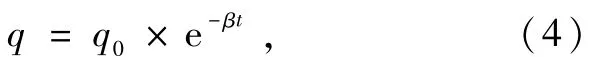

瓦斯抽采衰减系数越小,抽采效果越好,越利于瓦斯抽采效率提升。瓦斯抽采流量衰减系数为

式中:β为瓦斯抽采流量衰减系数,d-1;q为瓦斯抽采量,m3/min;q0为钻孔瓦斯初始抽采量,m3/min;t为抽采时间,d。

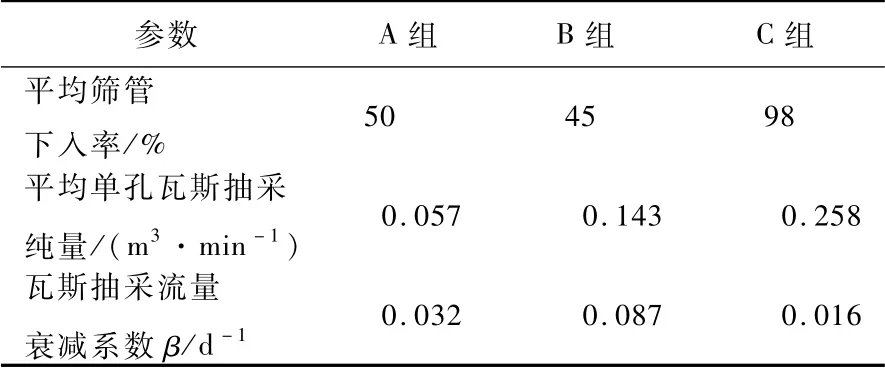

对上述3组试验钻孔瓦斯抽采纯量数据进行拟合,结果如图6所示。

由图6可知,3组钻孔单孔瓦斯抽采纯量都随时间呈指数衰减。A组衰减系数β1为0.031,B组衰减系数β2为0.087,C组衰减系数β3为0.016。由此可知,C组与B组钻孔相比,瓦斯抽采流量衰减系数降低了81.6%,与A组相比,降低了48.38%,进一步验证了钻冲护一体化水力卸压筛管护孔瓦斯高效抽采技术能够提高瓦斯抽采效果,降低瓦斯衰减速度。

图6 不同技术瓦斯衰减变化对比Fig.6 Comparisons of gas attenuation changes with different technology

不同工艺技术效果考察对比见表2。

表2 效果对比表Tab.2 Comparison table of effects

3 结 论

(1)实施钻冲护一体化技术后,平均筛管下入率由实施前的45%提高至98%,是原有工艺筛管下入率的2.18倍,成功实施全孔下放护孔筛管,是普通钻孔的1.96倍。

(2)钻冲护一体化技术单孔瓦斯抽采纯量与原有水力冲孔造穴技术相比,由0.143 m3/min提高至0.258 m3/min,是原有水冲孔造穴技术的1.8倍,是普通钻孔的4.86倍。钻冲护一体化技术单孔瓦斯抽采流量衰减系数为0.016 d-1,是原有水力冲孔造穴技术钻孔的19.4%,是普通钻孔的48.3%,与原有冲孔技术相比降低了81.6%。

(3)钻冲护一体化技术卸压增透效果明显,简化施工工艺,可全孔下放护孔筛管,减小了瓦斯流量衰减系数,实现了高效卸压抽采。