球磨活化制备高强度铜尾渣基水泥活性材料

2022-09-02杜亚光李杰陈荣升吕晨阳郭莉

杜亚光,李杰,陈荣升,吕晨阳,郭莉

(1 中南民族大学 资源与环境学院& 湖北省重金属污染防治工程技术研究中心,武汉430074;2 中南民族大学催化转化与能源材料化学教育部重点实验室,武汉430074;3 湖北大江环保科技股份有限公司,黄石435005)

铜尾渣(copper smelting slag ,CSS)来自湖北某铜冶炼厂的奥斯麦特熔炼过程,是火法炼铜产生的固体废弃物.根据文献,每生产1 t 金属铜大约产生2~3 t 的铜尾渣[1].近年来,我国每年产生约2.6×107t铜尾渣,只有极少的有价元素被回收利用,剩余大多的处理方式为短期或长期露天堆存,占用了大量的土地资源[2-4].而且铜尾渣中含有的铜、铅等重金属离子,经雨水淋洗冲刷、微生物分解等作用,会释放到土壤和水体中,对生态环境造成严重的污染[5-6],因此对于铜尾渣的资源化与无害化迫在眉睫.

为推动生态文明建设,我国对工业排放制定了更严格的标准.在水泥价格大幅上涨[7],大规模进行公共基础建设,对水泥需求量大的情况下,建设成本快速增加[8-9].因此寻找能够替代水泥混合材料资源,降低水泥成本的方法日益迫切.铜尾渣中富含大量铁、硅、铝、钙等元素,主要成分为硅酸盐类矿物[10],与硅酸盐水泥混合材料所需要的矿物成分大致相同,具有潜在的火山灰活性[11-12];但如果直接掺入水泥中,材料凝结时间较长,且早期强度较低[13-15],所以需要通过进一步活化才能激发其火山灰活性.机械力活化会诱发固体物质物理化学性质发生变化[16-17],添加CaO 可促进Fe 离子从含Fe 化合物结构中释放,进而生成C—S—H 类的凝胶物质,从而增强材料的凝结性[18-20],但在铜尾渣资源化领域鲜有相关研究报道.

本文对铜尾渣的化学和物相组成进行分析,探讨改性方法、制备砂浆试块并测定试块活性指数和安定性,并描述了改性铜尾渣试块的微观形貌特征,确定铜尾渣改性制备水泥活性混合材料的可行性,为开发出铜尾渣基新产品,拓展水泥原料来源提供一定的技术支持.

1 实验部分

1.1 实验材料

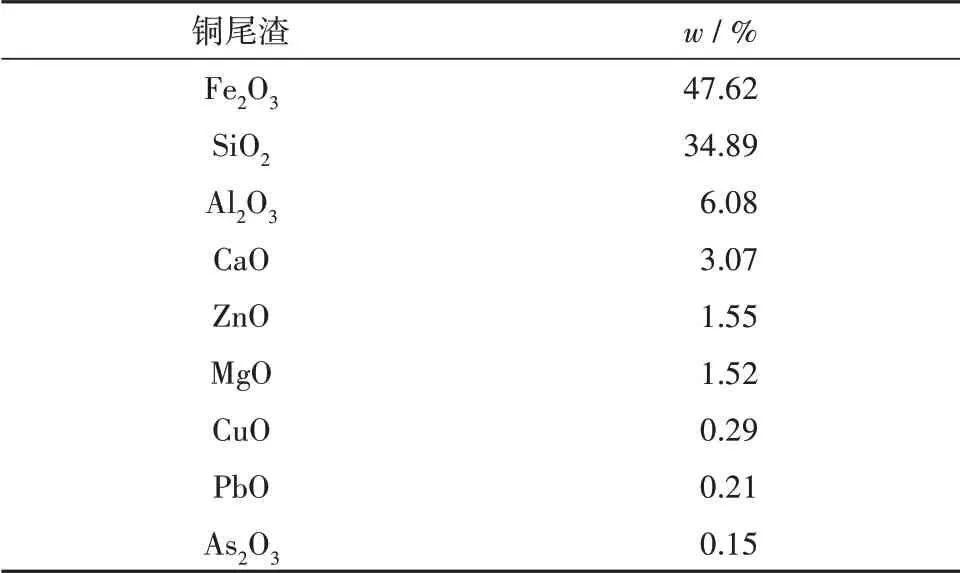

铜尾渣样品为湖北省某冶炼厂奥斯麦特熔炼过程产生的废渣.其经45 ℃烘箱干燥后研磨过0.075 mm 筛,利用X 射线荧光光谱仪(XRF,Zetium,荷兰PANalytical B.V 公司)对铜尾渣进行化学组成分析,其中主要组成为Fe、Si 等元素组成的相应氧化物(见表1).所用药品均为分析纯;基准水泥为PO42.5 的华新牌水泥;ISO 标准砂购自厦门艾思欧标准砂有限公司;实验用水均为超纯水.

表1 铜尾渣的主要化学组成Tab.1 Main chemical composition of copper smelting slag

1.2 实验方法

1.2.1 铜尾渣基水泥活性混合材料的制备

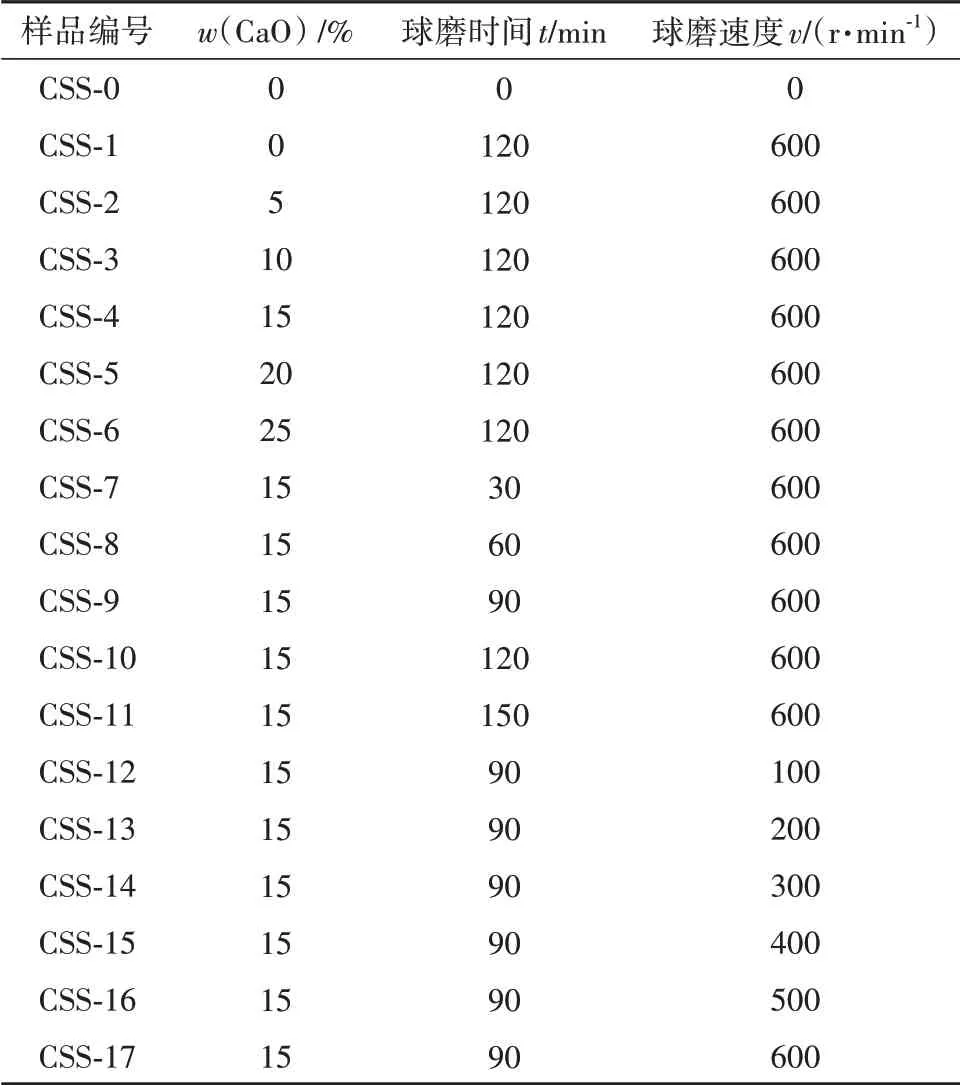

称取一定量的铜尾渣,掺入一定量的CaO,保持料球比为0.5,以不同的的球磨时间、球磨转速进行改性处理(实验参数见表2).球磨机为全方位行星球磨机(XQM-6,长沙天创粉末),收集并保存改性后的铜尾渣基水泥混合材料.

表2 球磨活化方式的技术参数Tab.2 Technical parameters of ball milling activation mode

1.2.2 砂浆试块的制备及强度活性指数的计算

铜尾渣基水泥活性混合材料的性能评价,参照《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017).水泥样品中,铜尾渣基活性混合材料质量掺比为30%[m(对比水泥)∶m(活性混合材料)=7∶3].

根据《水泥胶砂强度检验方法(ISO 法)》(GB/T17671—1999)规定,分别测定所制备砂浆试块3、7、28 d 的抗压强度,即可得到改性铜尾渣的强度活性指数,强度活性指数按式(1)计算.

式中:Hn为砂浆试块第n天强度活性指数,%;Rn为砂浆试块第n天抗压强度,MPa;R0为对比砂浆试块第n天抗压强度,MPa.

1.2.3 分析与检测方法

采用微机控制抗压抗折一体机(YAW-3000,济南天辰试验机制造)测定砂浆试块抗压强度;使用扫描电子显微镜(ZEM-SEM,Thermo Scientific cope2,美国)分析颗粒表面形貌特征;采用X 射线衍射仪(XRD,Bruker D8 Advance,德国)分析试块物相组成变化.铜尾渣和砂浆试块的毒性浸出试验采用《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T 299—2007),样品安定性的测定根据《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011).

2 结果与讨论

2.1 CaO 掺比对铜尾渣基水泥活性材料活性指数的影响

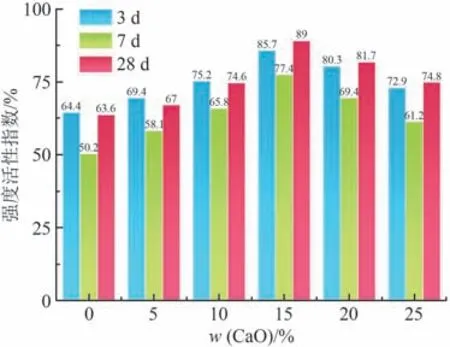

在球磨机转速600 r·min-1、球磨时间120 min条件下,探究不同CaO 掺比(0、5%、10%、15%、20%、25%)对制备的铜尾渣基水泥活性材料活性指数的影响,结果如图1所示.

图1 CaO掺比对铜尾渣基水泥活性材料活性指数的影响Fig.1 Effect of CaO content ratio on activity index of copper smelting slag based cement active material

由图1 可知:CaO 的添加有助于提升铜尾渣基水泥材料的活性指数,未掺加CaO 条件下,砂浆试块28 d 活性指数仅为63.6;而随着CaO 掺比的增加逐渐增大,当CaO 掺量为15%时,砂浆试块活性指数高达89(>75%);但CaO 掺量的持续增加必然会降低铜尾渣中Fe、Si 等活性物种含量,导致材料活性指数降低,故CaO最佳掺比为15%.

2.2 球磨时间对铜尾渣基水泥活性材料活性指数的影响

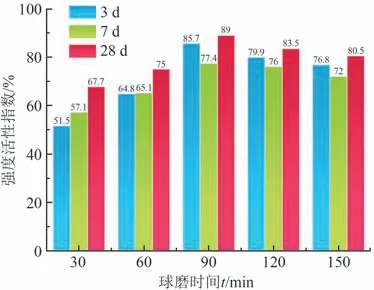

在球磨机转速为600 r·min-1、CaO 掺量为15%条件下,探究不同球磨时间(30、60、90、120、150 min)对制备的铜尾渣基水泥活性材料活性指数的影响,结果如图2所示.

图2 球磨时间对铜尾渣基水泥活性材料活性指数的影响Fig.2 Effect of ball milling time on activity index of copper smelting slag based cement active material

由图2 可知:球磨可显著提升铜尾渣基水泥材料的活性指数,未施加球磨时,砂浆试块28 d 活性指数仅为69.8;而经球磨处理后,砂浆试块活性指数显著提高.当球磨时间为90 min 时,砂浆试块28 d活性指数可升高至85.8,活性指数与未球磨时相比提高了16%;但是,若继续增加球磨时间,活性指数基本保持不变,故最佳球磨时间选择90 min.

2.3 球磨转速对铜尾渣基水泥活性材料活性指数的影响

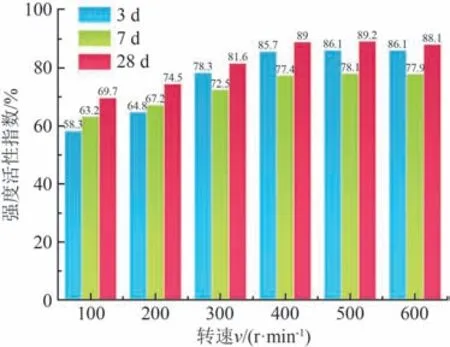

在CaO掺量为15%、球磨时间90 min的条件下,探究球磨机转速(200、300、400、500、600 r·min-1)对制备的铜尾渣基水泥活性材料活性指数的影响,结果如图3.

球磨机转速会显著影响固相物质之间的反应效果,增强机械力的活化性能,球磨机转速越大,反应体系中产生的能量越大,在物理作用下铜尾渣颗粒粒径逐渐变小,表面积增大,CaO与铜尾渣颗粒表面组分之间的互相作用更充分.由图3可知:所制得的铜尾渣基水泥材料的活性指数随着转速的增加而增大,当球磨机转速从200 r·min-1逐渐增加到500 r·min-1,活性指数从70.9 增加至89.0.这可能是因为固相物质在机械活化过程中,随着转速的增大,物质间摩擦力等作用增强,颗粒逐渐细化,部分晶体的结构被破坏,使参与水化反应过程的无定形的凝胶物增加,提升了砂浆试块的抗压性能.

图3 球磨转速对铜尾渣基水泥活性材料活性指数的影响Fig.3 Effect of ball milling speed on activity index of copper smelting slag based cement active material

2.4 铜尾渣基水泥混合材料的安定性

为了研究外加CaO 对水泥体系开裂、体积安定性的影响,进行了铜尾渣水泥混合材料的体积安定性试验.结果表明:试件煮后Materials 增加距离的平均值为2.0 mm(≤5.0 mm),水泥混合材料安定性合格.

2.5 铜尾渣基水泥混合材料的毒性浸出

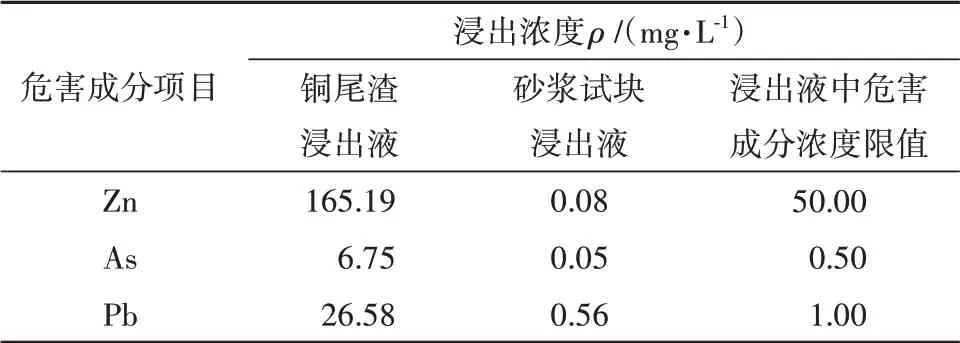

铜尾渣和砂浆试块样品毒性浸出试验结果如表3所示.

表3 铜尾渣和砂浆试块中有害物质的浸出浓度Tab.3 Concentration of harmful chemicals of copper smelting slag leachate and mortar specimens leachate

由表3 可知:铜尾渣浸出液中危害成分Zn、As、Pb 浓度均超过《危险废物鉴别标准浸出毒性鉴别标准》(GB 5085.3—2007),而球磨活化铜尾渣制备的活性材料浸出液中危害成分Zn、As、Pb 远低于标准的限值.据研究报道,铜渣基在碱激发条件下,砷和铅化合物可转化为更稳定的毒铁石,并且铜尾渣基水泥混合材料在水化过程中,形成的凝胶材料对重金属结晶有物理包裹作用[22],故铜尾渣改性后制备的砂浆试块毒性浸出浓度较低.

2.6 球磨活化制备铜尾渣基水泥活性材料机制研究

2.6.1 XRD表征

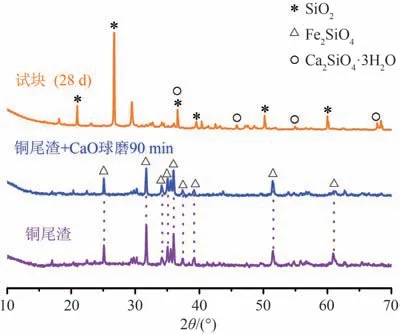

铜尾渣、掺杂CaO 条件下球磨预处理后材料,以及利用此工艺制得砂浆试块样品的XRD 谱图见图4.

图4 铜尾渣、CaO掺杂条件下球磨预处理后材料XRD图谱Fig.4 XRD analysis for copper smelting slag,materials after ball milling pretreatment under CaO doping and mortar specimens

由图4 可知:铜尾渣的主要晶相为活性较低的铁橄榄石(Fe2SiO4),球磨活化后,其特征衍射峰明显减弱,所制得的砂浆试块(28 d)中则出现了CaSiO4·3H2O 等C—S—H 类凝胶物种的特征衍射峰.因此,球磨可破坏其晶体结构,并促使其向活性较强的非晶态转化,进一步促使胶凝过程中凝胶物种的产生.

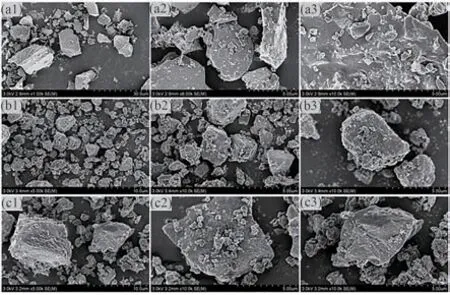

2.6.2 SEM表征

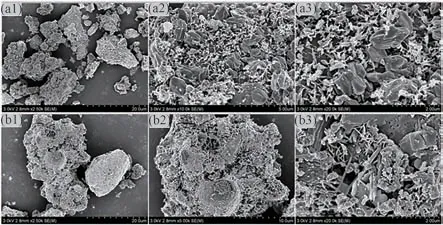

为了探究球磨预处理及CaO 的掺杂提升铜尾渣基活性材料的作用机制,对比分析了原铜尾渣、有无CaO 掺杂条件下球磨预处理后材料进行了SEM表征分析,结果见图5.

图5 原铜尾渣、有无CaO掺杂条件下球磨预处理后材料SEM图Fig.5 SEM images of copper smelting slag and materials after ball milling pretreatment with or without CaO doping

由图5 可知:铜尾渣颗粒主要为片层状颗粒物团聚而成,边缘光滑且表面粘附部分小块状颗粒物;而球磨处理后的铜尾渣中片层团聚体发生裂解,颗粒粒径显著减小,且颗粒边缘粗糙程度增加,出现了大量活性较强的阶梯状边缘及表面.考虑到铜尾渣主要矿物组分为Fe2SiO4和少量Fe3O4,可以合理推测经球磨后,团聚于铜尾渣颗粒内部的硅酸盐矿物随团聚物的裂解而迁移至表面,且晶格畸变必然诱发颗粒表面出现大量的活性较强的Si—O、Fe—O残基.值得注意的是:球磨预处理并未改变原铜尾渣的主要形貌,而掺杂CaO 球磨处理后的烟尘则呈现新的形貌特性,表面出现光滑凸起物,这可能与球磨后具有活性较强的Si—O、Fe—O残基的颗粒间的重新团聚,及与CaO 反应生成新的物相密切相关.

铜尾渣改性前后所制得的活性材料(28 d)的形貌特征如图6.

图6 采用原铜尾渣及改性后铜尾渣制备所得试块SEM图Fig.6 SEM images of the mortar specimens prepared from copper smelting slag and the modified copper tailings

由图6 可知:采用改性后的铜尾渣制备的试块中产生大量针状、花瓣网格状的C—S—H 活性基团,显著提升了其抗压强度,也是其活性指数增大的主要机制;而相同条件下采用未改性铜尾渣制备的28 d 试块中则产生大量的橄榄石状结晶体,表明原材料中的铁橄榄石(Fe2SiO4)在水化过程中发生重结晶而形成稳定的橄榄石结构,致使原材料中硅酸盐无法形成有效联结物,故形成的团块抗压强度较低.诸上说明球磨和CaO 对采用铜尾渣制备活性材料具有协同作用机制:一方面,球磨可通过减少粒径及增加表面活性基团的方式显著活化铁橄榄石(Fe2SiO4)中硅酸盐基团;另一方面,CaO 可在活化后制成的砂浆试块颗粒表面形成大量的C—S—H 活性基团而显著提升其抗压强度.

3 结论

(1)铜尾渣在CaO 激发下,经球磨活化后可用于制备高强度水泥活性材料,其最优活化工艺参数为:CaO 掺量为15%,球磨时间为90 min,球磨机转速为400 r·min-1,在该条件下制得的试块抗压强度可达38.9 MPa,活性指数为89%(>75%),满足标准《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)的要求.

(2)球磨和CaO 对铜尾渣的活化具有协同作用机制,球磨可通过减少粒径及增加表面活性基团的方式显著活化铁橄榄石(Fe2SiO4)中硅酸盐基团,同时CaO 可在活化后制成的砂浆试块颗粒表面形成大量的C—S—H活性基团而显著提升其抗压强度.

(3)所制得的水泥活性材料安定性合格,满足标准《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)的要求,其中的有害物质浸出毒性浓度均低于《污水综合排放标准标准》(GB 8978—1996)中的限值,因此,采用球磨活化后铜尾渣来制备水泥活性材料不仅实现了其资源化利用,还降低了其环境风险.