矿山企业生产物料质量管理系统设计

2022-09-02王治宇姜中晔

王治宇,姜中晔

(1.矿冶科技集团有限公司;2.金属矿山智能开采技术北京市重点实验室;3.北矿智能科技有限公司,北京 102628)

矿山企业涉及大量生产物料的质量品控工作,如物料的检斤计量、质检化验、质检报告出具等,上述工作基本上通过人工操作来完成。在日常的生产作业过程中,人工操作难免带来错误、疏漏甚至作弊的问题,给企业内部质量管理带来很大的困难,特别是出现问题之后的追溯工作,往往因缺少原始的数据和资料而无法进行更正和修改,影响企业正常的生产作业。这不仅给企业的经营管理带来问题,还严重影响企业的经济效益。随着近年来信息技术的爆发式增长和企业内部管理精细化需求的日益迫切,矿山企业急需利用各种现代化信息技术提高质量管理水平,进而提升企业经济效益。本文以某矿山企业为例,介绍企业生产物料质量管理系统的设计。

1 设计概述

根据该矿山企业信息化系统建设现状,本文从企业内部采、选、冶生产管理需求出发,利用微服务架构,结合工业互联网和可视化开发工具,设计了一套矿山企业生产物料质量管理系统。该系统通过采集汽车衡、电子台秤、射频识别(RFID)标签、包装机组、检化验仪器等设备数据,生成了物料称重、信息加密、取样、制样、化验、数据解密、报告生成等环节的工作数据流并配套了相关表单和流程,实现了企业质量管理工作的信息化和流程化。

2 系统架构设计

经现场调研,企业部署了汽车衡、电子台秤、包装机组以及电子天平、频谱仪、光谱分析仪、火试金化验仪器等系统和设备,用以获得物料质量、物料水分、物料金属种类及含量等数据;部署了企业资源计划(ERP)系统,用以管理采购及销售订单、物料库存等数据;设置了质检化验中心,用以进行物料取样、制样、物料指标参数化验、化验结果统计验证、质检报告签发等工作。

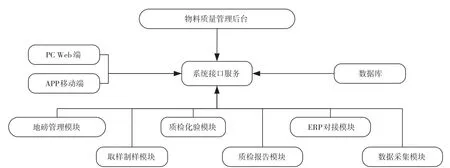

结合企业内部作业流程和管理需求,系统采用前后端分离的设计方法。前端为电脑端(Web)和移动端(APP)操作页面,双端数据同步,满足管理人员和操作人员进行日常作业和管理的需求;后台以业务功能为核心要素,设置地磅管理模块、取样制样管理模块、质检化验模块、质检报告模块等,用以管理对应的业务功能、数据表单和工作流程。数据服务采用mysql数据库,外部开发数据采集模块,用以采集各个设备和仪器的相关作业数据;开发ERP对接模块,用以进行质检数据和表单自动填报功能对接;开发WebService数据服务接口,用以实现前后端数据流转。系统整体架构设计如图1所示。

图1 矿山企业生产物料质量管理系统架构

3 系统业务流程设计

企业通过ERP生成订单(采购和销售),订单物料通过汽车运输到场,由汽车衡称重计量。质检中心人员根据到货情况进行取样、制样、组批等工作,然后将样品送到化验中心进行检验,检验结果通过人工报送的方式发送到物料管理部门(采购部和销售部)。物料管理部门根据物料的质量、水分、金属种类及含量进行库存操作(入库或者出库)。物料完成装卸后,进入汽车衡系统进行二次称重,称重数据报送物料管理部门,物料管理部门根据一次、二次称重数据和质检化验数据完成ERP上的订单维护工作(物料的质量、水分、金属种类及含量)。根据矿山企业现有工作流程,下面分析生产物料质量管理系统设计。

3.1 准备阶段

生产物料质量管理系统通过接口从ERP系统获得订单数据。操作人员根据运输车辆情况,在系统内填写订单物料运输车辆预报单,包含订单信息、车辆信息、司机身份信息等。

3.2 取样制样流程

司机凭身份证在门岗自助机取称重卡,系统根据订单需求打印取样质检单,质检单上只有系统发放的取样码,取样码只显示物料流水编号,隐藏供应商信息和司机信息,此过程为物料信息的一次加密过程。车辆领卡后在转车场停靠,等待排队系统叫号入场。排队系统根据司机领卡顺序播报车号,被叫号的车辆可以过门岗入场,其他车辆在转车场等待。

门岗通过RFID设备识别称重卡,通过摄像头识别车牌,根据识别到的称重卡信息和车牌信息,与系统内的车辆预报单信息进行校验,确认是否可以进场。确认可以进场的,道闸自动抬杆,车辆进厂;确认有误的,系统提示门岗人员处理。当前车辆处理完毕后,排队系统继续下一车辆的叫号,过号的车辆可以联系工作人员进行插队或者重新排队。车辆进场后,根据门岗提示,前往指定汽车衡称重,系统通过数据接口采集车辆一次称重信息,并抓拍车辆过磅图片进行存档。一次称重后,车辆根据系统语音播报提示前往取样点或者库房。

车辆到达取样点后,取样工通过移动端应用程序扫取样质检单上的取样码,并将样品和取样码封存,封存的样品送到质检中心进行组批和制样。取样完成后,车辆前往库房。车辆到达库房后,库房人员通过手持终端读取司机的称重卡,并按照系统提示信息进行物料的装卸操作。完成车辆装卸后,车辆根据提示回到指定汽车衡进行二次称重,系统记录车辆二次称重的数据和图片,然后根据系统内部已经存储的一次称重信息,计算毛重、皮重、净重,并将相关信息回写到系统预设磅单的指定字段位置。

完成二次称重的车辆通过门岗出厂,门岗自动识别称重卡和车牌,并和系统内部相关信息进行比对。对于符合要求的车辆,系统控制道闸自动抬杆并提示车辆在自助机打印磅单;对于比对后不符合要求的车辆,系统提示门岗人员进行处理。司机在门岗自助还卡,打印磅单后,称重流程结束。质检中心制样工接收到封存样品后,通过扫码枪读取取样码,根据系统提示要求进行组批、制样,制作好的样品按照作业要求粘贴样品码入库,并发布化验任务。至此,取样制样流程结束。

3.3 化验流程

化验人员接到化验任务后,到制样室扫码领取样品,回到化验室后开始化验任务。每份样品开始化验时,化验人员需要扫描样品化验码(需要二次加密的由取样码生成新的化验码,不需要二次加密的化验码同取样码)并按照系统提示进行相关指标化验操作,每个化验指标开始操作前需要预先扫描化验码和设备码,系统根据扫码情况将化验结果和样品对应,并生成原始化验数据。

样品的各项指标化验完成后,系统根据采集的各个设备原始化验数据生成化验报表,并提示化验人员审核签章。审核通过并进行电子签章后,系统生成化验报告,并将化验报告推送至质量管理流程。至此,化验流程结束。

3.4 质检流程

质检中心收到化验报告后启动质检流程,化验数据由质检人员输入一次和二次解密口令进行解密,解密后的数据由系统对应相关供应商信息生成质检报告单。报告单生成后,系统读取ERP订单中的指标数据进行比对,符合管理要求的提示质检管理人员进行确认和签章,确认后生成质检合格报告;不符合管理要求的提示质检管理人员进行复检,质检人员根据管理要求发布化验任务,实验室人员重复化验流程进行二次检验,结果再次进行解密和比对,依然不符合要求的,由质检人员审核确认后,提报公司管理部门处理。至此,质检流程结束。

3.5 收尾阶段

质检合格报告由系统推送到物料管理部门,系统根据磅单编码、质检报告单号获取称重数据及化验数据,同时关联订单号,通过ERP对接接口,将称重数据及化验数据推送至ERP系统。ERP系统根据推送的数据,完成到货单据和到货检验单据自动填报,并根据磅单和化验数据自动计算金属量,最后自动将数据推送至财务系统进行与供应商或客户的财务结算及供应商评价。至此,整个质量管理流程结束。

4 结论

结合目前信息行业的主流技术和最新工业互联网技术,本研究根据企业实际管理需求和现状,定制化设计了矿山企业生产物料质量管理系统,包括地磅管理模块、取样制样模块、质检化验模块、质量报告模块、ERP对接模块、数据采集模块等,打通企业ERP系统、无人值守地磅、化验室等系统的质检数据壁垒,实现了从ERP订单生成到订单物料运输车辆入厂过磅,再到取样工取样、制样工制样与分样、化验人员加密化验,自动读取化验仪器数据,生成化验报告,然后到质量报告审核,最后将数据上传至ERP系统进行物料出入库和财务结算的生产数据不落地流转和全流程信息化管理。从应用效果来看,矿山企业生产物料质量管理系统根据该企业的实际需求进行整体架构设计,分流程、分岗位优化业务功能,实现生产过程的流程化、表单化、标准化与无纸化,通过数据流打通生产过程质量管理全周期数据链路,为企业节约劳动岗位12名,降低人工录入误差,实现了全流程数据可追溯,杜绝了数据作弊的可能性,有效提高了企业质量管理水平,实现企业降本增效的目标。