大型地下洞室群开挖围岩损伤演化特征研究★

2022-09-01李小强税政文毛浩宇

廖 果,马 建,李小强,税政文,毛浩宇

(1.中国水利水电第七工程局有限公司第三分局,四川 成都 611730;2.四川大学,水力学与山区河流开发保护国家重点实验室,四川 成都 610065)

0 引言

地下洞室开挖损伤的实质,是指开挖临空面周围岩体在开挖卸荷作用下,细观结构缺陷(如微裂纹、微孔隙等)萌生、扩展等,围岩力学性能劣化。如果损伤区岩体支护措施滞后或支护参数选取不当,在外界荷载作用下,损伤岩体可能进一步劣化,增加了地下洞室局部失稳的风险。对于地下洞室开挖损伤和稳定问题,国内外学者采用不同方法进行了相关研究。加拿大、瑞典等国家[1-3]针对放射性核废料的地质储藏的安全评价,开展了大量开挖损伤区的现场试验和监测工作。T.Sato等[4]在日本中部Tono矿区开展了关于EDZ的现场试验研究;陈明等[5-7]采用数值模拟方法,分析了多种荷载作用下深埋隧洞的损伤特性;朱泽奇等[8]以大岗山水电站地下厂房围岩变形和声波监测成果为基础,研究了大岗山水电站地下厂房开挖损伤区的分布范围和损伤劣化特征,建立基于正交设计-支持向量机-粒子群算法的反演分析方法;刘宁等[9-10]结合声波测试、钻孔电视和数值计算方法研究了锦屏二级深埋引水隧洞开挖损伤区特征;朱维申等[11]针对锦屏一级水电站地下厂房围岩变形破裂,进行三维损伤流变分析并评价其稳定性。上述研究多基于常规监测或模拟结果界定损伤区的范围或揭示损伤区域的应力、位移场特征,而对围岩动态损伤演化过程、破裂模式的分析较少。地下洞室开挖损伤演化规律是围岩支护和风险预测的基础,只有明确和掌握围岩损伤的动态演化规律,才能有针对性地采取支护措施和风险防范措施。

RFPA(Realistic Failure Process Analysis)数值计算软件[12-13]能够模拟围岩裂隙的萌生、发育、扩展、贯通直至失稳破坏的整个过程,并根据声发射部位应力特征给出该处破坏形式。RFPA在模拟实际工程边坡[14-16]、深埋隧洞[17-18]的损伤破坏过程中已有诸多应用。本文以猴子岩水电站深埋地下厂房为研究对象,采用RFPA强度折减法,对三大洞室的开挖过程进行模拟计算,并与微震实时监测结果对比分析,重点研究地下厂房开挖过程的损伤演化及失稳破坏机制,旨在为本工程以及同类地下洞室工程开挖支护、稳定评价提供参考。

1 RFPA强度折减法

RFPA是一款能演化岩石渐进破坏失稳过程的软件[19-20]。该软件在数值计算时兼顾了材料的非均匀性,是一款利用连续介质力学方法演化非连续介质力学问题、利用非均匀性演化非线性的分析材料破裂过程的数值分析软件。RFPA基于细观基元赋值以及细观统计损伤模型,在文献[21]中进行了详细的叙述。把岩石材料离散成适当尺度的细观基元,引入Weibull统计分布函数描述岩石材料基元的空间非均匀性,即:

(1)

其中,α为岩体基元力学性质参数;φ(α)为α的统计分布密度;m为岩石介质均质性的函数形状参数,m越小,反映材料越不均匀;α0为α的平均值。RFPA采用简单弹性损伤本构模型,达到破坏条件前,单元维持线弹性力学性质不变。随着基元应力的增加,最大拉应力准则和Mohr-Coulomb准则将分别作为基元破坏的判定依据。岩石材料破坏计算过程中,首先考虑拉伸破坏,如果达到基元拉应力破坏值时,基元发生拉伸破坏;如果没有出现拉伸破坏,则采用Mohr-Coulomb准则考察基元是否产生剪切破坏,破坏后的基元按设定的残余强度系数继续承受一定荷载。

RFPA强度折减法是在有限元计算过程中将岩土体诸如抗压、抗剪强度等参数进行分步折减直到其达到破坏状态,即将细观基元的强度参数按照一定线性关系进行逐渐折减,并将每一次折减后参数重新代入有限元软件进行迭代计算,判断是否达到破坏状态。通过强度折减直至地下厂房发生模型宏观失稳破坏,可求得地下厂房模型的强度储备安全系数和滑动破坏面[22]。程序自动记录每个折减步的应力、变形以及声发射(AE)结果,基于每个折减步的参数变化特征,分析岩石损伤破坏的演化特征。

2 地下厂房开挖围岩渐进损伤模拟

2.1 模型建立及参数选取

猴子岩水电站地下厂房水平埋深280 m~510 m,垂直埋深400 m~660 m,厂区地应力偏高,且主厂房下游侧多个断层相互交错,开挖强卸荷过程中围岩的稳定性较差,松弛变形、片帮、岩爆问题突出。计算模型选取2号机组断面附近围岩稳定性较差的K0+60桩号为代表剖面模拟分析,该断面洞室布置、尺寸、分层开挖步骤以及地质构造见图1[23],模型尺寸200 m×300 m,共划分单元数目240 000个。对厂区地应力测试成果线性拟合,对模型施加梯度应力,计算过程强度折减系数取0.02。厂区围岩以Ⅲ类为主,围岩及结构面力学参数见表1[24]。

表1 围岩及结构面力学参数

2.2 数值计算结果分析

2.2.1 开挖过程中的损伤演化

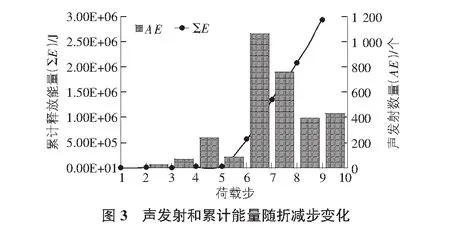

地下厂房开挖数值计算参考图1所示的分层开挖顺序,同时对岩体强度参数折减。图2为模拟得到的地下厂房8层开挖期间声发射分布,Ⅰ步~Ⅷ步开挖对应荷载折减步(Step)2~9,其中,白色圆圈表示剪切破坏,黑色圆圈表示本步前已出现的破坏,其余圆圈表示拉伸破坏。图3为开挖各步对应的声发射以及能量释放情况。

地下厂房Ⅰ层~Ⅱ层开挖期间,围岩整体扰动相对较小,主厂房下游侧fm1断层受到轻微扰动,局部产生剪切破坏,声发射数量和能量释放较少。第Ⅲ层开挖以后,主厂房下游侧fm1,fm4,fm5断层活动,该区域出现较多声发射,破坏形式以剪切为主,卸荷诱发靠近边墙区域一定数量的拉伸破坏。第Ⅴ层~第Ⅵ层开挖期间围岩损伤最大,声发射数量和释放能量急剧增加,主厂房下游侧断层fm3以及f1-1-3应力集中明显,断层活动导致围岩内部大量剪切破坏,引起边墙表面大的变形,同时主厂房下游侧岩锚梁及拱肩区域围岩松弛张拉变形破坏,模拟结果与现场破坏现象较为吻合(见图4)。此外,随着开挖高度的增加,第Ⅴ层~第Ⅵ层开挖阶段主厂房和尾调室的底板回弹变形较大,出现一定数量的张拉破坏。第Ⅶ层~第Ⅷ层开挖过程中声发射事件数量有所减少,但岩体中仍积聚大量弹性能,岩体破裂能量释放仍然较大,主厂房和尾调室除底板回弹变形外,顶拱松弛深度也在扩展。

洞室开挖过程中围岩损伤特征表明,围岩损伤随着开挖高度而逐渐累积。由于高地应力、高边墙、大跨度、多断层交汇等特征,开挖过程中主厂房下游侧断层面已形成局部损伤破坏区,因此,该区域开挖完成后,应及时采取锚喷等支护措施,必要时对裂隙发育位置固结灌浆,增加断层区域的岩体强度和完整性。

2.2.2 潜在失稳区的形成

洞室开挖完成后,继续折减岩体强度,以获取裂隙发育、扩展、贯通至整体失稳破坏的损伤演化全过程,计算结果如图5所示。随着折减步数的增加,岩体损伤继续发育、扩展,已产生局部损伤破坏的主厂房和主变室之间的断层区域应力进一步集中,最终出现f1-1-3,fm5,fm4共同控制的倾向主厂房下游侧的剪切滑移面,断层滑移导致局部倾向主变室上游侧的潜在滑移面的产生。开挖过程中出现拉伸破坏的主厂房下游侧岩锚梁至顶拱之间围岩和尾调室顶拱也出现区域性破坏。

与断层区的围岩开挖时裂隙即开始发育不同,主变室与尾调室之间的岩体加载至第27步左右裂隙开始萌生,随后逐渐发育、扩展直至第32步裂隙贯通。洞室开挖卸荷以后应力重分布,断层区的软弱岩体强度相对较低,容易出现应力集中从而导致岩体破裂的萌生、发育,而主变室和尾调室之间的岩体较完整,强度较高,开挖卸荷引起的局部应力集中不足以导致大范围的损伤破坏,岩体出现失稳破坏的可能性相对较小。

3 数值模拟与微震监测对比

猴子岩水电站地下厂房微震监测系统于2013年4月12日运行,截止到2014年6月21日,成功实现地下厂房Ⅲ层~Ⅵ层开挖过程中的三维实时监测,再现了围岩开挖损伤的演化过程[25]。由模拟结果可知,地下厂房开挖诱导的声发射聚集区域是具有潜在失稳风险的重要区域,因此,微震事件的聚集和演化规律可作为围岩稳定性评价的重要依据。

选取2号机组断面附近K0+55~K0+75桩号之间的围岩区域作为研究对象(如图6所示),图7为第Ⅵ层开挖完成后微震事件与模拟得到的声发射分步对比,其中,圆球代表微震事件,球体颜色和大小分别代表微震的矩震级和能量。从图7(a)可以看出,主厂房下游侧岩锚梁至顶拱区域和fm3,fm4,fm5以及f1-1-3断层交汇处是最主要的损伤区;另外,fm1,fm4,f1-1-3断层活动产生的微震事件形成条带状的分布;尾调室顶拱在开挖过程中也出现轻微损伤。图7(b)为地下厂房第Ⅵ层开挖完成后模拟得到的声发射分布,与图7(a)中微震监测反映的围岩损伤区域基本一致。

微震事件的参数特征不仅代表开挖卸荷对围岩损伤的影响,也反映开挖完成后外界荷载扰动及围岩力学性质具有的流变特性,可作为围岩潜在失稳的重要参考。图8(a)是地下厂房开挖过程中的地震变形云图,变形主要集中在主厂房岩锚梁下游侧及下游边墙断层区域,尤其是开挖临空面附近,变形量较大;从图8(b)地下厂房的能量密度看,岩石微破裂释放能量主要聚集在主厂房下游侧多个断层下面的交汇区及下游拱肩,第Ⅴ层开挖过程中该区域出现大量震级高、能量大的微震事件,微震震源参数特征反映的围岩主要损伤区与RFPA模拟结果得到的失稳区域较为一致,如图8(c)所示。

结合微震事件的空间分布特征与RFPA计算结果,需加强主厂房下游侧顶拱及断层控制区的支护,避免损伤演化扩展;另外,虽然主变室与尾调室之间围岩暂时损伤较轻,但随着尾调室下阶段的开挖,高边墙逐渐形成,应重点关注可能形成的潜在失稳滑动面,并减小施工对该区域的扰动。

4 结论

本文以猴子岩水电站地下厂房为研究对象,采用RFPA强度折减法数值模拟和现场微震监测手段,揭示了地下厂房围岩开挖过程中的损伤演化特征,得出以下认知:

1)猴子岩水电站地下厂房开挖至Ⅴ层~Ⅵ层,声发射数量最多且能量释放最大,导致主厂房分层开挖阶段较严重的围岩损伤,损伤主要位于主厂房下游侧顶拱以及断层交汇区域。

2)地下洞室开挖完成以后,随着围岩力学参数降低,主厂房下游侧断层区裂隙将进一步发育,形成多个断层控制的潜在滑动面,易导致围岩失稳破坏;主厂房下游侧顶拱和尾调室顶拱卸荷损伤演化为区域性松弛破坏;主变室与尾调室之间的围岩在开挖过程中损伤较小,随着岩体强度降低,裂隙可能不断发育、扩展,但整体安全系数相对较大。

3)微震监测结果显示,微震事件多数分布在断层周围,分布特征与断层产状大致拟合,在断层交汇处明显增多,开挖卸荷诱导了地下厂房断层区围岩损伤,微震参数特征揭示的潜在失稳区与数值模拟结果基本一致。