某液冷线阵冷板设计与制造技术*

2022-09-01解正康赵希芳段柳浠

解正康,汪 奕,赵希芳,段柳浠

(南京电子技术研究所,江苏 南京 210039)

引 言

随着微电子技术的不断发展,微型化、高集成度、大功率芯片在各类电子器件中的应用越来越多[1]。电子器件的体积不断减小,高功率芯片的密度不断增大,电子元器件的功率密度和热流密度也大幅度提高[2]。每个芯片均有自己最适宜的工作温度区间,如果芯片的工作温度超过这个区间,其可靠性将成指数下降。因此只有对电子设备进行有效的热管理,才能保证其运行的可靠性。

在有源相控阵雷达中,T/R组件就是当代微电子技术不断发展的产物,它对散热的要求十分苛刻。热流密度较大的有源相控阵雷达一般采用液冷线阵冷板与T/R组件紧贴的方式来为T/R组件散热。线阵冷板相当于一个换热器[3],组件工作时产生的热量通过组件的壳体传导至冷板表面,冷板表面的热量与冷板内部流道的冷却液对流换热,通过冷却液的流动和循环,将热量带走。本文详细介绍了某有源相控阵雷达线阵冷板的设计方法与制造工艺。

1 线阵冷板流道截面形状选择

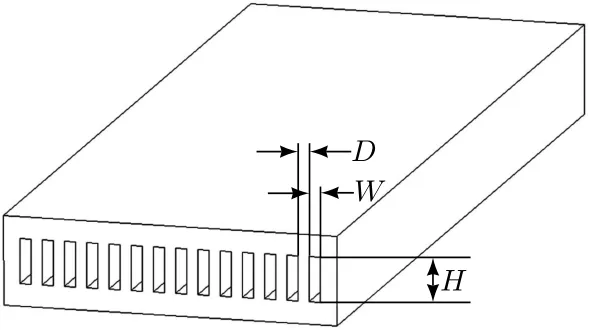

目前在有源相控阵雷达线阵冷板中应用最广泛、最成熟的是通过深孔钻的形式制作出来的普通圆截面流道冷板。这种冷板的成型方式为:首先在冷板主体上打几排并列的圆形通孔,然后通过堵头与冷板主体焊接,将这几条并列的圆形深孔串联起来,形成S型流道。由于圆形通孔的长度较长,其钻头的直径因刚强度的影响无法做得很小,所以一般线阵冷板的流道直径不小于3 mm。这种线阵冷板的优点是结构简单,加工容易,焊接技术成熟。缺点是换热能力不足,无法满足热流密度越来越大的T/R组件的散热需求。因此,为了增强该线阵冷板的换热能力,必须对流道截面的结构形式进行优化。目前小通道冷板和微通道冷板因其显著的换热能力,越来越多地被应用在高功率电子设备中。小通道冷板和微通道冷板的结构形式按截面形状可分为矩形、三角形、梯形、圆形、T形等。最常见也最容易加工实现的是矩形截面,其典型结构形式如图1所示。

图1 矩形截面流道冷板结构形式

矩形截面流道的当量直径Dh为:

式中:W为流道宽度;H为流道高度;D为肋片厚度。

微通道冷板通常是指当量直径在10∼1 000 µm的冷板[4],而小通道冷板通常是指当量直径略大于1 000 µm的冷板。根据文献[1]和文献[5]中的实验数据,在外界条件相同的情况下,散热能力的排序为微通道矩形流道冷板>小通道矩形流道冷板>普通圆截面流道冷板。在加工难易程度和加工成本上,同样也是微通道矩形流道冷板>小通道矩形流道冷板>普通圆截面流道冷板。因此,必须从散热能力、加工难易程度和加工成本上综合考虑,在满足散热需求的前提下,选择加工容易和成本低的流道截面形式。

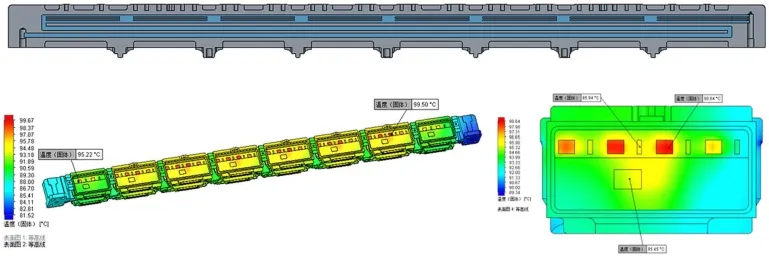

某有源相控阵雷达也是利用液冷线阵冷板来对T/R组件进行安装固定和散热。该雷达的供液温度高达75°C,流经后端有源元器件后,到达线阵冷板入口时的温度为78°C。选择最长、热耗最高的一条线阵冷板进行流道的优化设计。该线阵冷板的两侧各分布了6个四通道的T/R组件和2个两通道的T/R组件,单通道功率为10 W,按20%占空比工作。T/R组件发热量最多的功放芯片结温≤140°C,传热路径为功放→基板→组件壳体→冷板,结壳热阻取1.15°C/W。以上述边界条件来进行线阵冷板流道截面的设计,并通过热仿真来进行计算迭代。最终选择小通道矩形流道与普通矩形流道组合的流道形式,在功放芯片下方排布小通道矩形流道,尺寸为深3.7 mm,宽1 mm;在其他发热量小的下方排布普通矩形流道,尺寸为深3.7 mm,宽3 mm。冷板的截面视图和T/R冷板热力学仿真温度分布如图2所示。

图2 冷板截面图和温度分布

由图2可知,运用小通道矩形流道与普通矩形流道组合的线阵冷板,在该严苛的供液温度和工作环境下,单条冷板上核心芯片的温度差可以控制在5°C,满足均温性要求。功放芯片壳温最高为98.6°C,结壳热阻按照1.15°C/W估算,芯片的峰值热耗为21.35 W,则推算得功放芯片的结温为123.2°C< 140°C,满足二级降额要求。由此可知,该线阵冷板满足T/R组件的散热需求。

2 小通道矩形流道冷板制造工艺技术

2.1 小通道矩形流道冷板工艺结构设计

由于该线阵冷板内部有矩形截面小通道,所以其工艺拆分模型应为底板+盖板的模式。底板+盖板可有2种不同的结构形式,如图3所示。

图3 底板+盖板的2种不同结构形式

2种结构形式的底板和盖板均可先通过高速铣的方式加工成型,再将两者焊接起来形成一个拥有内部流道的冷板毛坯件,最后对该冷板毛坯件进行精加工,形成最终的冷板精加工零件。这两种结构拆分形式均可实现小通道矩形流道线阵冷板的加工制作,具体形式的选择可根据不同焊接方式以及具体结构特点来决定。方式1适合槽深较浅、槽宽较大的冷板结构拆分,因为这种方式的矩形槽需在底板上加工成型,矩形槽越深越窄,其可加工性就越差。方式2将矩形槽对半分,加工难度大幅下降。方式1比方式2更适合钎焊方式,因为钎焊需要铺设焊料,采用方式1,焊接时将盖板朝下,可避免焊料融化流入矩形槽内堵塞流道。

2.2 小通道矩形流道冷板焊接工艺选择

某有源相控阵雷达线阵冷板除了有严苛的散热要求外,还对结构的刚强度以及流道的流阻提出了要求。因此为了防止冷却介质在流动过程中在各流道间串扰以及在一定的水压下冷板出现鼓包等现象,要求将各槽道之间的肋片焊实。并且为了降低流阻,保证流量,焊接过程中需尽量保证流道不变形,无其他异物堵塞流道。这些要求无疑给焊接增加了很大的难度。

就目前的焊接工艺而言,适用于这种底板+盖板结构形式的焊接方式有氮气保护钎焊、真空炉钎焊以及扩散焊。氮气保护钎焊成熟度高,相对于真空炉钎焊,具有效率高、成本低的优点,所以在这两种钎焊方式中优先选择氮气保护钎焊。与扩散焊相比,氮气保护钎焊的优点是焊接工艺成熟,成本较低,缺点是焊缝强度较低(60∼70 MPa),可能存在一定的钎料堵塞风险。扩散焊工艺的优点是焊缝强度高,不易堵塞,缺点是焊后焊缝质量不易检验,批量焊缝的焊接质量一致性难以保证。氮气保护钎焊的焊缝强度远小于扩散焊的焊缝强度,很有可能在一些力学环境下出现焊缝开裂等现象。为此,可以通过力学仿真探究氮气保护钎焊的焊缝强度是否满足要求。将线阵冷板装入该天线阵面,对整个阵面进行静载工况、冲击响应和耐久随机振动的力学仿真分析,求得各种工况下该线阵冷板的最大应力,结果见表1。

表1 冷板各工况下的最大应力

由表1可知,在耐久随机振动工况下,线阵冷板所受的最大应力为35.520 MPa,相比于焊缝强度,其安全裕度为2,满足线阵冷板的使用需求。对于氮气保护钎焊工艺的钎料堵塞风险,可通过严格的工艺过程控制及焊后对冷板流量进行检测来控制和释放风险。对于扩散焊,目前并没有一种直观有效的焊透率检测方式,焊缝质量难以评估。所以对于该小通道矩形流道冷板,最终选用氮气保护钎焊来实现冷板的焊接成形,结构拆分形式选图3中的方式1。

2.3 氮气保护钎焊工艺路线与注意事项

氮气保护钎焊是在氮气的氛围下对焊接件加热,使钎料融化,母材不熔化,从而使液态钎料在母材表面润湿、铺展,与母材相互溶解和扩散,最终实现焊接件的紧密连接。该小通道冷板毛坯件的氮气保护钎焊的工艺流程为:清洗零部件及焊料→按照焊缝形状裁制焊片→按要求装配成型→工件装配入炉,采用氮气保护钎焊焊接→零件出炉,淬火→焊后清洗→去焊疤、修焊缝→固溶时效处理→校平零件。在整个工艺流程中,钎焊环节为重中之重。在此过程中,需严格控制焊接温度及钎焊炉中的含氧量和露点(一般含氧量应控制在0.000 5%以内,露点控制在−40°C以下)[6],从而得到良好的焊缝质量。此外,还应该严格控制焊料的铺设量,避免焊料过多堵塞流道或焊料过少影响结构强度。要得到该小通道冷板成品,还需对该焊接毛坯件进行进一步的机加工成型。

3 焊后检测及结果

小通道矩形流道冷板焊后精加工完成后,需要对氮气保护钎焊的焊缝质量进行检验,从而判断该冷板是否合格。

3.1 焊后检验方式

(1)冷板密封性以及强度检测。往流道内施加1.5 MPa的水压,在此水压下保持15 min,观察冷板有无漏液以及冷板流道两侧有无鼓包,从而判断冷板的密封性和强度。

(2)冷板流量检测。冷板流道两端在0.025 MPa压差下保证流量≥30 L/h,可以间接评判流道的堵塞情况。

(3)CT成像。CT成像是目前应用较广泛和深入的无损检测技术之一[7]。通过CT成像可直观地评判钎焊冷板的焊透率及流道的堵塞情况。

3.2 检验结果

该小通道矩形流道冷板在1.5 MPa的水压下保持15 min,无漏液状况,流道两侧也无鼓包,证明密封性和强度均合格;冷板流道两端在0.025 MPa压差下的流量≥30 L/h,证明流道并无明显的堵塞情况;在该批冷板中选择4根进行CT成像检测,焊缝纤着率分别为90%,92%,95%,93%,均满足85%的纤着率要求。其中CT成像检测位置以及第4根冷板的检测结果分别如图4和图5所示。图5中箭头位置为未钎满较为严重的区域。

图4 冷板CT成像检测位置

图5 冷板CT成像检测结果

4 结束语

本文介绍的线阵冷板最终选择矩形截面小通道作为其流道形状,满足了该有源相控阵雷达T/R组件的散热需求,并得到了批量生产。如果T/R组件的热流密度进一步加大,则矩形小通道将不再满足其散热需求,矩形微通道势在必行。面对更窄更深的微通道,高速铣、焊接等传统加工成型方式将不再满足需求,增材制造等一些新型、前沿的成型方式将逐渐成为主流。如何推动这些新型制造工艺技术在微通道线阵冷板上的应用将是今后研究的重点。