高刚重比天线结构刚强度优化设计与分析*

2022-09-01张燕娜任茹菲

张燕娜,许 粉,任茹菲

(1. 中国电子科技集团公司第三十九研究所,陕西西安 710065;2. 陕西省天线与控制技术重点实验室,陕西 西安 710065)

引 言

天线的功能是发射和接收电磁波信号,其工作精度主要取决于反射面的形面精度以及高刚强度的天线结构。传统车载天线为了适应复杂路况和恶劣工作环境(风载荷、振动载荷、温度载荷及疲劳载荷等)并能开展工作,普遍存在重量重、转动不灵活、跟踪目标灵敏度低等问题,其应用深受限制。所以有必要对车载天线结构进行优化设计和分析,使天线在复杂环境下具有高的结构刚强度,不易变形,不遭破坏,从而提升其工作精度及工作效能。本文对天线背架结构进行了优化设计,提出了井形和桁架形两种背架结构形式的车载天线,并采用有限元法对天线在风载荷、振动载荷和自重载荷作用下的刚度和强度进行了分析,验证车载天线在结构刚强度满足极端环境条件下的使用需求,扩宽了车载天线的应用领域。

1 结构设计与仿真参数确定

1.1 高刚重比车载天线设计

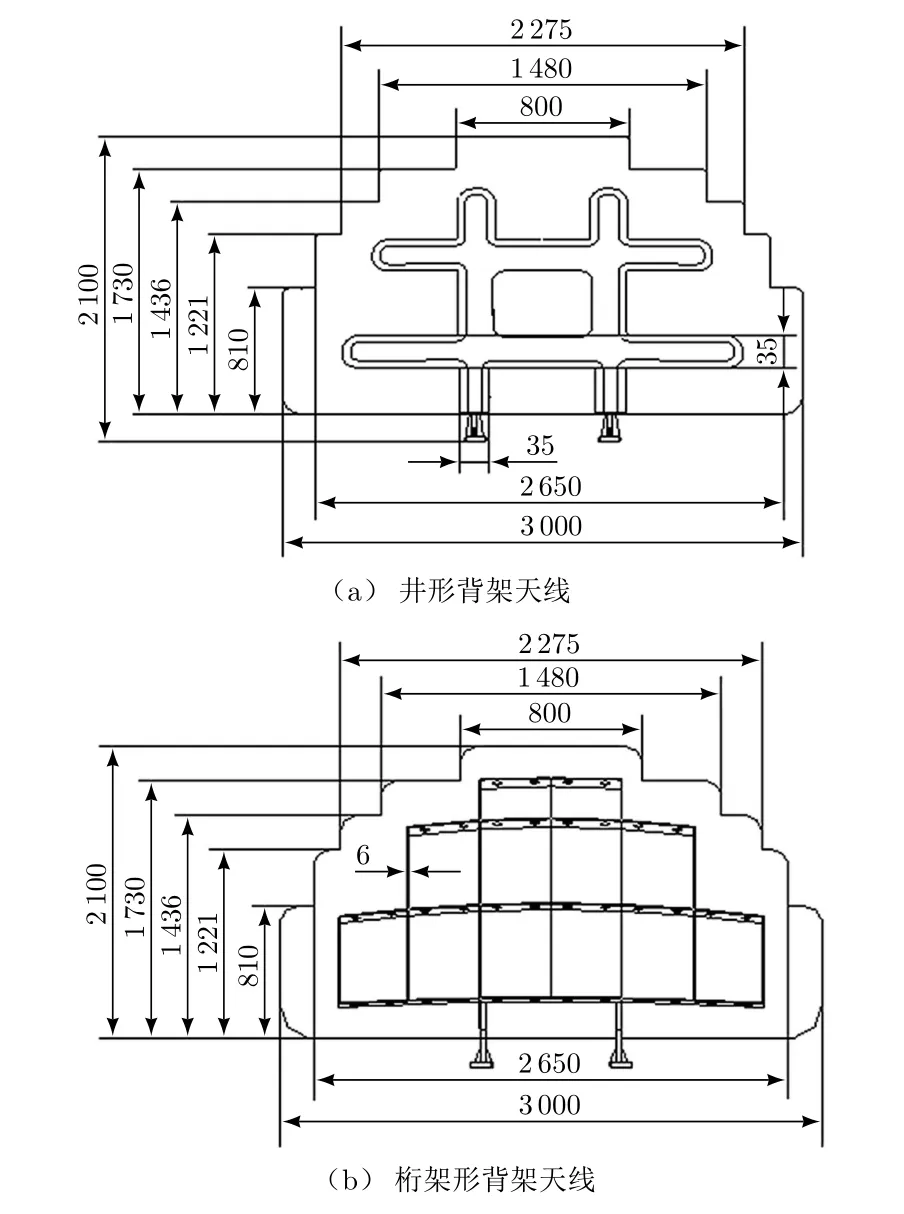

该天线主要由反射面、背架及安装座等组成。要求天线在20 m/s风速下变形小于1.5 mm,在满足强度要求条件下天线正常工作。天线主要依靠反射面来反射电磁波信号,若反射面表面精度高,刚性好,则反射效率高,天线工作效能高。常见的反射面有实体反射面、金属网反射面和栅格状反射面。实体反射面反射电磁波信号的效率最高,因此选择碳纤维复合材料蜂窝夹层结构(即“三明治”结构[1])的实体反射面。由于碳纤维复合材料可为反射面提供高的比强度、比模量、轻质量、高稳定性和高可靠性,因此由碳纤维复合材料制成的反射面具有较高的曲面精度,可满足反射面轻质量、高精度的要求。两种背架结构天线尺寸如图1所示。

图1 两种背架结构天线尺寸

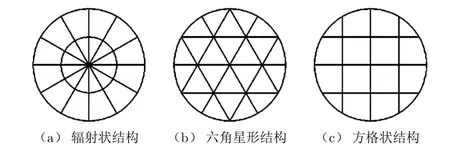

天线背架作为整个天线的主要承力部件,既要保证天线在车载环境下结构不被破坏,又要确保天线能够保持高精度的电讯性能[2]。天线背架为反射面提供结构支撑,保证天线的刚强度。圆抛物面天线的背架大致有以下3种结构型式:辐射状结构、六角星形结构和方格状结构[3],如图2所示。辐射状结构对称性好,各辐射梁的尺寸与形状完全相同,易于加工和装配;六角星形结构将反射面划分成大小均匀的区域,反射面的大小基本相等;方格状结构的横梁和竖梁比较均匀地分布在反射面上,将反射面划分为若干等间距的区域,使反射面上各区域的变形趋于一致。

图2 抛物面天线背架结构形式

天线反射面精度由天线自身结构的刚度决定,而天线背架结构直接影响天线整体的刚强度,因此根据车载天线的工作特性,天线背架结构优化设计中的关键问题是实现高刚强度的同时还要兼顾轻量化特性。因此,以方格状结构形式为基础对天线背架结构进行优化设计。

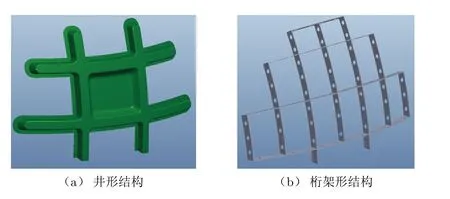

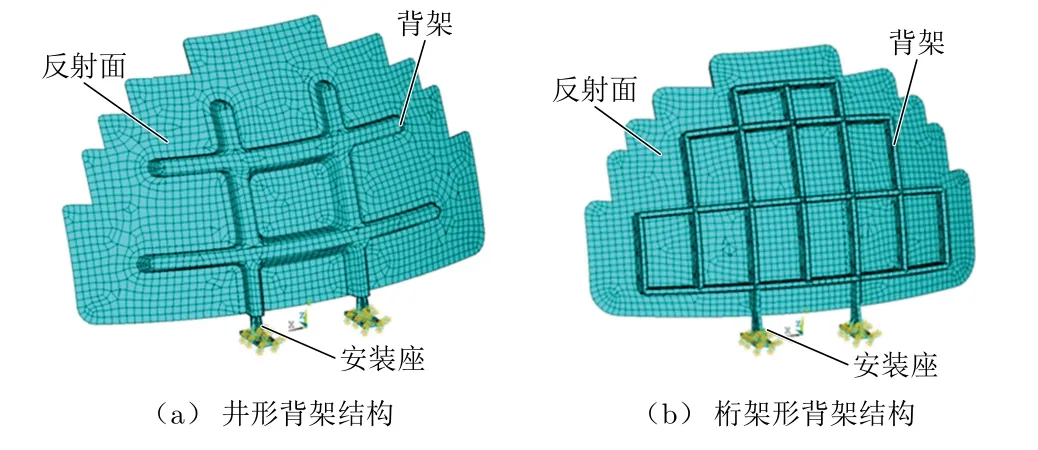

根据反射面的曲率和外形包络,采取横梁和竖梁的分割方式均匀划分反射面区域。这种网格区域的结构形式可增强反射面的整体受力能力,使得各区域变形相对一致,且易于实现天线轻量化。本文对天线背架结构进行了优化设计,采用井形结构和桁架结构形式,如图3所示。井形结构的背架自带翻边,易于与反射面一体成型,背架与反射面近似一体的结构形式,成型稳定性好;桁架结构为反射面提供的支撑区域较多,反射面抗外载荷的能力增强,易于提升天线整体的刚强度。天线背架选用与反射面相同的碳纤维复合材料。该材料具有极小的热膨胀系数,很高的比强度、比弹性模量以及良好的物理、力学性能的可设计性[4],可满足天线背架高曲率精度和轻量化的设计要求。

图3 背架结构形式

1.2 车载天线受力载荷分析与计算

设计和分析天线时,主要考虑刚度和强度。首先要确定的是天线所受载荷。天线工作在露天环境,在进行强度计算时,风载荷往往起着决定性作用,振动载荷对天线的强度也有一定的影响;在进行刚度计算时,重力载荷是主要载荷,但因风载荷会引起反射面和背架变形,影响反射面精度,引起偏焦和指向误差,因此在天线的刚度计算中,风载荷的影响也不可忽略[5]。

天线重力载荷G=mg(m为天线质量,g为重力加速度)。风载荷很难根据理论进行计算,因为影响风载荷的关键因素(风阻系数、阵风因子及反射面上的风压分布)在不同地理位置各有不同。由于设计载荷的单一性,没有考虑到天线所受载荷的随机性和天线多工况工作环境的复杂性,因此风载荷一直都是较难模拟的载荷[6]。一般来说,对于刚性好、自振周期短的结构,风载荷不会使结构出现较大振动,因此可以认为风载荷是一种静力载荷。本文的天线刚性较好,自振周期较短,非稳态风压不会引起较大的振动,因此风载荷按照静载荷考虑[7]。天线风压q的计算公式为:

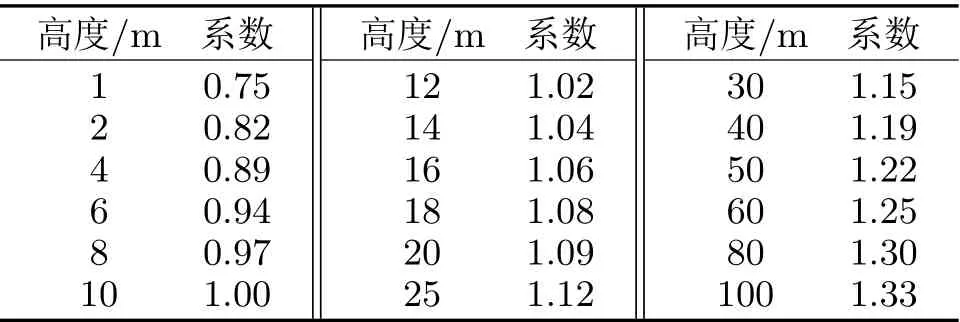

式中:V为风速,m/s;g为重力加速度;KR为风阻系数,主要取决于物体的形状与风向;Kg为阵风因子,当给定风速为平稳风速时,按国军标选为1.42,当给定风速为最大风速时则取为1;Kh为高度因子,按表1选择。

表1 高度因子

2 有限元建模与分析

2.1 天线模型网格划分与物性参数

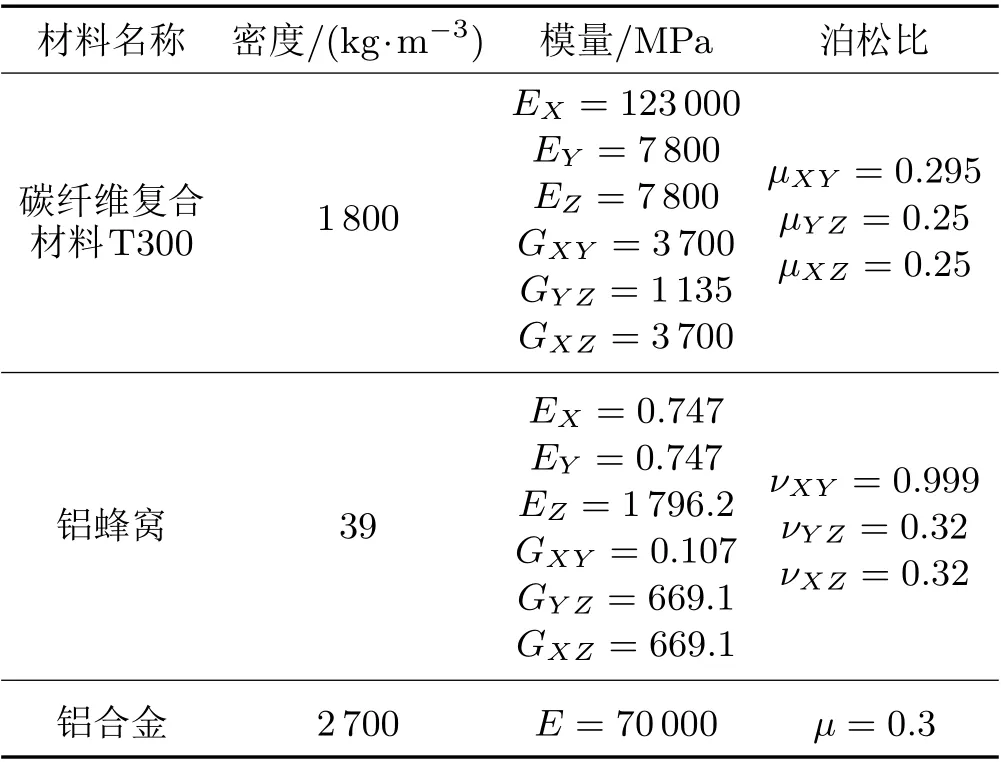

采用ANSYS仿真分析软件对天线刚度和强度进行仿真计算,天线有限元模型(图4)由天线反射面、背架、安装座等组成。天线反射面材料为碳纤维T300及铝蜂窝,背架材料为碳纤维T300,安装座材料均为铝合金,对应的材料物性参数见表2。

表2 材料物性参数

图4 天线有限元模型

如图4所示,有限元模型中对天线安装座与转台连接处的6个方向(X,Y,Z,RX,RY,RZ)自由度进行全约束。反射面和安装座与背架采用共节点的方式连接,对倒角和减轻孔等特征(对结构刚度和强度性能的影响可忽略)进行简化。反射面、背架和安装座采用板壳单元SHELL181来模拟。SHELL181单元[8]是一个4结点单元,每个结点具有6个自由度,即X,Y,Z方向的位移自由度和绕X,Y,Z轴的转动自由度。它适合用于分析具有一定厚度的壳体结构,可用于多层结构材料(如复合层压壳体或夹层结构)的建模。

2.2 ANSYS仿真结果与分析

2.2.1 风载荷

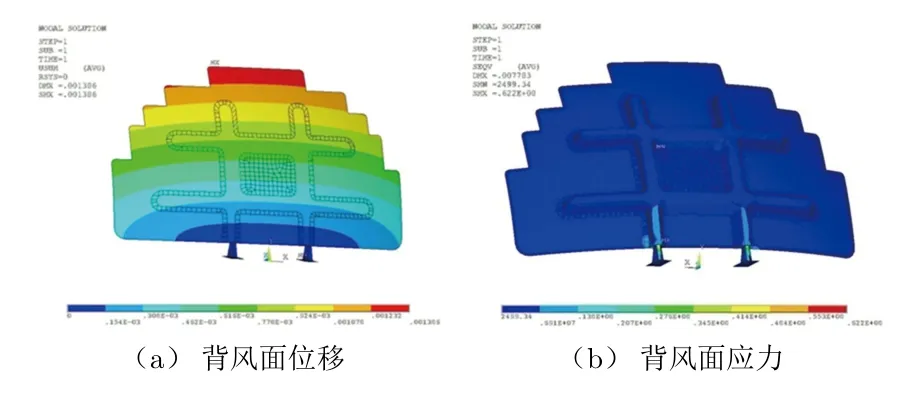

(1)天线井形背架结构

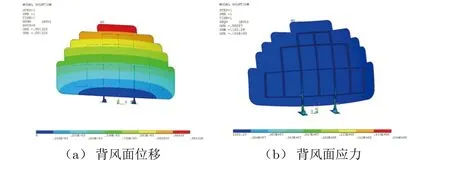

在ANSYS分析过程中将风载荷和重力载荷精确模拟到天线有限元模型中,通过调整风载荷的加载方向及加载区域,对天线进行迎风面和背风面两种工况的仿真分析。天线井形背架结构的计算结果为:迎风面的最大位移为1.13 mm,最大变形出现在反射面顶端,最大应力为38.6 MPa,出现在安装座处;背风面的最大位移为1.38 mm,最大变形出现在反射面顶端,最大应力为62.2 MPa,出现在安装座处,如图5所示。

图5 井形背架天线仿真分析云图

(2)天线桁架形背架结构

在ANSYS分析过程中将风载荷和重力载荷精确模拟到天线有限元模型中,通过调整风载荷的加载方向及加载区域,对天线进行迎风面和背风面两种工况的仿真分析。天线桁架形背架结构的计算结果为:迎风面的最大位移为1.17 mm,最大变形出现在反射面顶端,最大应力为14.1 MPa,出现在安装座处;背风面的最大位移为1.32 mm,最大变形出现在反射面顶端,最大应力为18.4 MPa,出现在安装座处,如图6所示。

图6 桁架形背架天线仿真分析云图

2.2.2 振动载荷

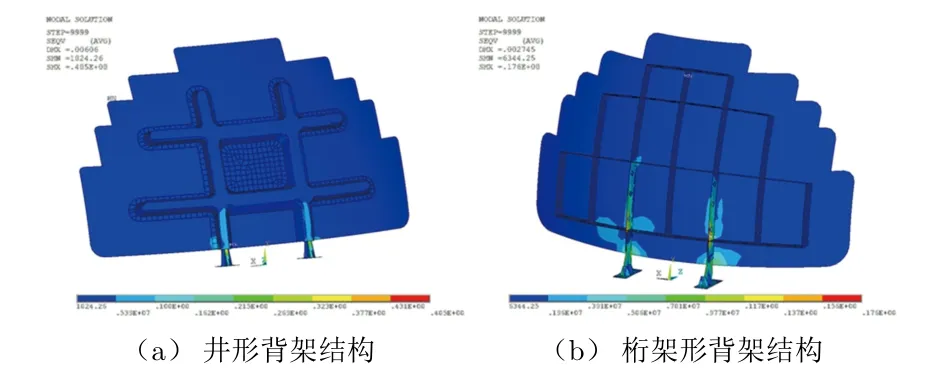

在ANSYS分析过程中将振动载荷和重力载荷精确模拟到天线有限元模型中,对天线分别加载3个方向的振动载荷进行仿真分析。天线计算结果为:井形背架结构的最大应力为48.5 MPa,出现在背架与安装座的安装位置,桁架形背架结构的最大应力为17.6 MPa,出现在背架与安装座的安装位置,如图7所示。

图7 天线最大应力云图

2.2.3 结果分析

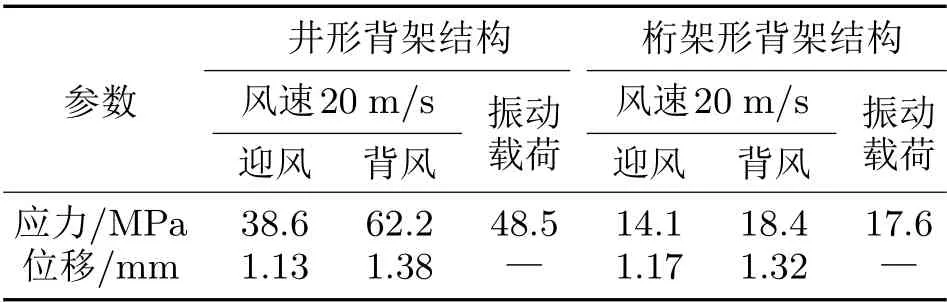

从仿真结果可知:在20 m/s风速下,天线井形背架结构的最大应力62.2 MPa出现在背风工况下,发生在天线安装座处,安全裕度为2.83;最大位移1.38 mm发生在背风工况下,位于反射面顶端。这表明天线井形背架结构的刚度和强度满足设计要求。

天线桁架形背架结构的最大应力18.4 MPa出现在背风工况下,发生在天线安装座处,安全裕度为11.9;天线最大位移1.32 mm发生在背风工况下,位于反射面顶端。这表明天线桁架形背架结构的刚度和强度满足设计要求。

在振动载荷作用下,天线井形背架结构的最大应力为48.5 MPa,天线桁架形背架结构的最大应力为17.6 MPa,均出现在背架与安装座的安装位置,表明两种背架结构的强度均满足设计要求。

从表3的结果可知:在20 m/s风速下,两种天线背架结构的最大位移基本接近,但桁架形背架结构的最大应力比井形背架结构的最大应力小43.8 MPa;在振动载荷作用下,桁架形背架结构的最大应力比井形背架结构的最大应力小30.9 MPa。因此,桁架结构和井形结构形式的天线背架均可为反射面提供高刚度的结构支撑,但桁架形天线背架可大幅提升天线整体的强度性能。

表3 天线仿真结果

3 结束语

由于天线的工作精度主要取决于反射面精度,而反射面精度由背架来保证,因此本文从天线受到的实际工作载荷出发,对天线背架结构进行了优化设计,获得了两种较优的背架结构:井形背架和桁架形背架。同时结合ANSYS仿真分析软件,对高刚重比车载天线在风载荷、振动载荷和自重载荷作用下的结构刚强度进行了仿真分析。从仿真结果可知:1)井形背架结构和桁架形背架结构均可为反射面提供高刚度的结构支撑;2)桁架形背架结构在强度方面优于井形背架结构,在风载荷作用下的最大应力由62.2 MPa减小到18.4 MPa,减小了43.8 MPa;在振动载荷作用下的最大应力由48.5 MPa减小到17.6 MPa,减小了30.9 MPa。该仿真结果进一步验证了桁架形背架结构的天线无论是在刚度方面还是在强度方面都更适用于极端工作环境下的车载天线。该研究结果可为同类天线的设计提供理论支撑,具有显著的经济效益。