某机载挂飞雷达载荷结构设计与分析*

2022-09-01王志刚刘志坤

王志刚,彭 超,刘志坤

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

引 言

某新型合成孔径雷达主要针对次地表目标的三维结构进行探测,它将雷达波对地表的穿透能力与雷达成像技术结合起来,远距离获取浅埋目标的高分辨率二维图像,从而提高对隐蔽目标的检测鉴别性能。在开展星载探测次地表目标之前,先利用机载挂飞的方式对其进行试验,这对于验证技术指标、解决关键技术具有重大意义[1]。

机载挂飞天线载荷一般安置于飞机外挂的吊舱内,具有结构紧凑、拆装性好、与飞机的接口简单、对飞机改装的影响小等优点[2]。文献[1]介绍了某运输机上挂载主被动一体化微波探测仪的详细结构设计,根据载机的力学振动环境对探测仪进行了力学仿真分析和热设计,通过机载校飞试验验证了其结构设计的合理性。文献[2]介绍了一种新型机载天线吊挂系统,该系统的天线框架与吊舱实行一体化设计,充分利用其安装包络空间,提高系统的集成度,并开展热设计和力学分析。文献[3]介绍了某机载雷达天线阵面结构设计,并对天线阵面进行了力学和热学仿真设计,结合载机平台的需求,最终满足了结构的高精度设计要求。

本文根据探测任务需求,介绍了该雷达机载挂飞载荷的组成与布局设计,重点描述了天线单元和天线框架的结构设计。在机载挂飞时,系统载荷需要承受飞机传递过来的加速度过载和随机振动。文中针对机载环境要求,进行了力学设计和力学分析,并通过机载飞行试验进行了样机试验验证。

1 系统载荷组成与布局设计

1.1 设计要求

某运输机是该载荷的载机平台,载荷要满足机载环境要求。载机的运载能力决定了载荷的重量、包络尺寸、拆装和变形等要求,具体如下:

1)载荷应满足飞行安全要求,质量不大于100 kg,重心位置符合飞机要求;

2)考虑载机平台适装性,载荷设计不得超过吊舱天线罩的最大包络尺寸;

3)载荷与吊舱拆装简单、快捷;

4)变形要满足结构和电性能要求,要求不大于2 mm。

1.2 载荷组成与布局设计

载荷包括天线单元、耦合器、天线框架和电子设备机柜。其中天线单元通过天线框架安装在一起,天线单元、耦合器和天线框架安装在位于飞机机腹右侧的吊舱内,电子设备机柜安装在飞机机舱内。为保证飞机飞行时重心保持稳定,机柜安装于吊舱另一侧。挂飞载荷剖面示意图如图1所示。天线单元法线与水平面法线的安装夹角为40°,吊舱天线罩可以整体打开,吊舱通过安装支架固定在机腹安装支点上。天线的射频电缆由天线后端接到飞机机舱内。

图1 挂飞载荷剖面示意图

2 载荷结构设计

2.1 天线单元结构设计

天线单元采用偶极子天线形式,主要由天线辐射部分、天线馈电部分、泡沫支撑部分以及底板组成,如图2所示。天线辐射部分由垂直短路面和偶极子天线两部分构成。

图2 天线剖面示意图

偶极子天线是4个厚0.5 mm的正方形,垂直短路面是4个厚0.5 mm的“L”型结构。为了减少加工和安装误差,偶极子天线和垂直短路面采用一体化设计加工。天线辐射部分与底板通过螺钉固定在一起。底板上有供安装的机械接口。天线馈电部分采用十字交叉的“Γ”型结构,末端通过2个N型连接器分别给垂直极化和水平极化馈电。“Γ”型结构在保证双极化辐射的同时也提高了天线2个馈电端口的隔离度。

在底板与辐射部分、馈电部分之间填充聚甲基丙烯酰亚胺(PMI)泡沫,采用热成形工艺将其封闭成一个整体结构。PMI泡沫是一种轻质闭孔的硬质泡沫塑料,其介电常数低,具有良好的力学性能、加工性能、耐化学腐蚀性能、热成形性能和防火性能,可大大提高机载环境下天线单元的环境适应能力。

2.2 天线框架结构设计

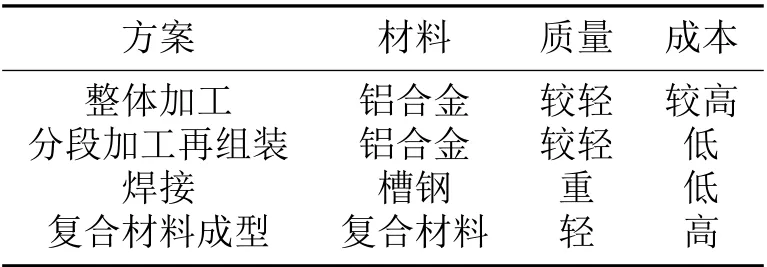

天线单元通过天线框架与吊舱连接固定,天线框架是天线单元的安装和承力主体。要实现框架刚度好、重量轻的目标,在满足机载平台使用要求的前提下,框架结构形式和材料的选择尤为关键。在材料的选择上,主要考虑铝合金、槽钢和复合材料。在设计方案时,主要考虑整体加工、分段加工再组装、焊接和复合材料成型几种结构形式[4]。其中整体加工是指将整块大铝板加工成一个大框架的结构形式;分段加工再组装是指将框架分为若干部分,分别加工后再通过定位销、螺栓连接成一个整体;焊接是指将槽钢分为若干段再将它们焊接成一个整体;复合材料成型是指利用复合材料成型工艺来制作框架。在确定结构外形和尺寸的条件下,对几种方案和选择进行了分析、比较,结果见表1。

表1 几种方案和材料的比较

通过对重量和成本进行分析、比较,本文选择了铝合金分段加工再组装的设计方案。在结构上把框架分为长边框、短边框、内边框和中边框等几部分进行零件加工,再组装成框架整体。组装时利用定位销定位,连接处每间隔35 mm用M6螺栓固定连接。组装完成后对安装面和安装孔进行精加工,以满足天线的安装要求。天线框架示意图如图3所示。

图3 天线框架示意图

2.3 优化设计

为满足载机要求和探测需求,对天线单元、天线框架、装配和电缆布线进行了以下优化设计:

1)为满足吊舱包络要求和实现天线超宽带多极化性能,对P波段偶极子天线进行了低剖面设计。

2)为了提高结构刚度,进一步降低结构重量,基于尺寸优化设计,一方面在保证一定刚度的前提下,通过对天线框架各个边框的厚度尺寸进行寻优,获取各个边框的最佳厚度尺寸,从而提高结构刚度;另一方面通过边框截面优化设计,最终选择U型截面作为框架的边框截面。同时还在天线框架非主承载位置上开设若干减重孔、线缆穿线孔和固定孔。

3)天线框架与天线单元、吊舱等一起构成了整体封闭多筋腔体结构,具有刚度好、重量轻等优点。该整体式结构有助于实现天线框架与天线单元、吊舱之间的快速拆装。

4)通过三维布线设计,能够准确控制电缆长度,布线也更加规范整齐。

3 力学设计

机载电子设备在使用过程中经常会受到飞机发动机机械振动、喷气噪声、飞机外部气流干扰、飞机的飞行姿态以及起飞、着陆、滑行等因素产生的振动和冲击的影响。这些振动和冲击会损害电子设备[5],因此必须进行传力路径设计和抗冲振设计,以提高电子设备的抗冲击、振动能力。

3.1 传力路径设计

在最初的装配设计中,天线单元通过托板螺母直接安装在吊舱侧壁翻边上,此时传力路径为机体→吊舱→天线单元。吊舱和天线单元之间缺乏有效的支撑,导致天线单元应力和变形过大,需要增加一级传力路径。

在后续改进设计中,在吊舱和天线单元之间增加一个天线框架,此时传力路径为机体→吊舱→天线框架→天线单元。天线框架可以有效地将机体产生的力均匀地传递到天线单元。

3.2 抗冲振设计

抗冲振设计包括加固设计和隔振缓冲。

1)在天线单元、天线框架以及其他铝合金材料上嵌入高强度、耐磨损的钢丝螺套,防止螺钉因振动和冲击而松动,提高螺钉连接时的连接强度。

2)在天线框架组装的螺栓上使用高强度的340螺纹锁固胶实现永久性锁固;在需要拆卸的连接器、天线单元和其他设备的接口上使用低强度的乐泰222螺纹锁固胶。这样可以有效避免设备安装螺钉因振动而松动。

3)天线框架与吊舱底板连接时采用六角自锁螺母。

4)将线缆绑扎在一起,并用线夹分段固定;在线缆外面包裹耐磨热缩套管,防止振动和冲击环境下线缆磨损。

5)机柜通过8个钢丝绳减振器(布置在底部)及安装支架与飞机的地轨连接,通过机柜背部上方的4个钢丝绳减振器(与底部减振器相同)与安装支架相连接。

6)天线单元采用的PMI泡沫具有较高的阻尼特性,对机载振动环境下天线的振动、冲击起到阻尼缓冲作用。

4 力学分析

4.1 有限元建模

框架采用壳单元模拟,天线采用体单元模拟,对于连接器、电缆等非承力件,采用质量单元等效。天线与框架有限元模型如图4所示。

图4 天线与框架有限元模型

4.2 模态分析

为了验证结构的动刚强度是否满足设计要求,对结构进行模态分析。由于模态分析是随机振动分析的基础,且随机振动的频率为20∼2 000 Hz,因此计算结构2 000 Hz内的所有模态。表2列出了天线和框架的主要模态频率和振型,模态振型见图5。

表2 天线和框架的频率和振型

图5 模态振型图

4.3 加速度过载分析

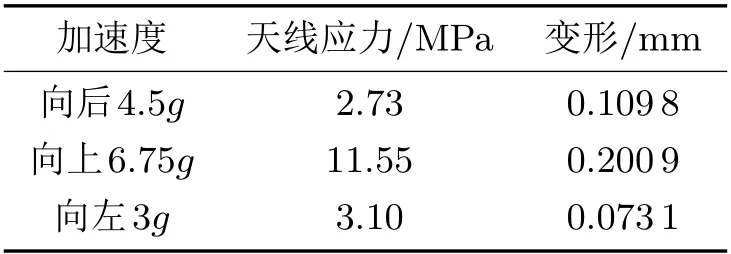

以飞机飞行方向为前,重力加速度方向为下,加速度过载分析输入条件见表3。

表3 加速度过载分析输入条件

根据加速度过载条件,对天线进行过载分析,结果见表4。由于有限元建模中采用的单元、材料和属性都是线性的,因此计算结果在前后、上下、左右方向上也为线性。这里仅给出了向后4.5g、向上6.75g和向左3g的计算结果。表4为过载情况下天线的最大应力和最大变形。最大应力出现在天线底板与框架连接处,为11.55 MPa,小于天线材料5A06铝合金的屈服强度155 MPa,表明系统载荷在加速度过载情况下是安全可靠的。

表4 过载情况下天线最大应力和最大变形

4.4 随机振动分析

随机振动分析见表5。天线最大应力发生在上下随机振动情况下,应力值为27.93 MPa。文中设计安全系数f=1.5,天线安全裕度MS=2.7>0。因此在振动环境下,天线和框架的强度满足设计要求,并且有足够的设计余量。

表5 随机振动天线最大应力和最大变形(3σ)

5 设计符合性情况

在正式挂飞之前必须对设计指标进行符合性检查,以保证载荷在设计上是安全可靠和满足要求的。表6是设计符合性情况检查表。从表6可以看出载荷结构设计是满足要求的。

表6 设计符合性检查表

6 机载挂飞试验

将研制完成的载荷样机挂载在某运输机上,进行了3个架次的飞行试验,获得了大量数据,实现了对目标三维成像的试验验证。图6是机载挂飞载荷样机实物图。

图6 机载挂飞载荷样机

7 结束语

机载挂飞试验是检验雷达多项指标的有效方式。本文介绍了某机载挂飞雷达载荷的结构设计,主要包括载荷设备组成及布局设计、天线和框架结构设计和力学设计,并根据机载环境进行了力学仿真分析。通过机载挂飞试验验证了机载环境下雷达系统结构设计的合理性。