超临界流体萃取镧系和锕系元素研究进展

2022-09-01刚发源丁有钱宋志君李宇浩符之海岳远振

刚发源,丁有钱,宋志君,李宇浩,符之海,岳远振,白 龙

中国原子能科学研究院 放射化学研究所,北京 102413

镧锕系元素的分离是核工业当下研究的热点问题,最典型的是乏燃料后处理工艺中铀和钚的分离,该工艺处理过程基体量大,所需分离的元素量少且珍贵。目前世界上唯一商用的乏燃料后处理流程采用的是传统溶剂萃取的方法,该流程步骤复杂,且过程中使用了大量的有机试剂和酸碱溶液,导致大量二次废液的产生。超临界流体萃取(supercritical fluid extraction, SFE)技术因其操作简便且不产生二次废液的特点,迅速成为近20年来核工业研究的热点之一。近年来,随着工业的发展,SFE因其过程高压而带来的对设备材料的质量需求及安全性能方面的问题逐步得到解决。俄罗斯将其应用于乏燃料中铀的提取,与传统方法相比显现出了巨大的优势。另外,对于核工业中产生的一些难溶渣(如CaF2渣、碱渣等),传统的水法根本无法处理,而超临界流体(supercritical fluid, SCF)凭借其超强的溶解性和超高的渗透性,能轻而易举地萃取难溶渣中的有用元素。综上,SFE在镧锕系元素萃取方面大有潜力,本文拟综述近10年来SFE在镧锕系元素萃取方面的研究进展。

1 超临界流体萃取介绍

SFE是一种以超临界流体(supercritical fluid, SCF)作为流动相的分离技术。SCF是指温度和压力高于其临界点的一种物态,它既不是液体,也不是气体,但它具有液体的高密度、气体的低粘度以及介于气液态之间的扩散系数的特征。一方面SCF密度通常比气体密度高两个数量级,具有较高的溶解能力;另一方面,它表面张力几乎为零,具有较高的扩散性能,可以和样品充分的混合、接触,最大限度地发挥其溶解能力。在萃取分离过程中,溶解样品在气液两相间经过连续多次的分配交换后实现分离。

1879年Hannay等[1]发现,用超临界的乙醇可溶解金属卤化物,压力越高,溶解能力越强。1962年Klesper[2]首次报道了超临界流体作为流动相的高压气相色谱法。1978年Zosel等[3]发现可以用超临界CO2流体(SCF-CO2)萃取咖啡豆中的咖啡因,自此SFE开始其在有机物萃取方面应用的研究。2001年Hauthal等[4]总结了SFE发展进展,囊括了其在化学、化工、环境、纺织等领域中的应用。

在SFE被大量地应用于有机物萃取并实现工业化应用后,研究人员逐渐发现该项技术也能应用于金属离子的萃取。1991年Laintz等[5]首次定量测定了金属配合物在SCF-CO2中的溶解度,报道了金属-二硫代氨基甲酸盐(M-DDC)在SCF-CO2中的溶解度。1992年Laintz等[6]提出了电荷中和的概念,发现金属氟化物在SCF-CO2中有明显的高溶解性,介绍了用SCF-CO2萃取二氧化硅表面和水溶液中Cu2+的实验方法,成为了SFE技术应用于金属离子萃取的第一例。2007年段五华等[7]总结了SFE应用于镧系和锕系元素萃取方面的研究进展,指出SFE应用于铀与其它元素分离方面的研究工作不充分,且对Pu的行为研究较少。近十年来,有关SFE对镧锕系元素萃取方面的研究越来越多。

每个图层均用图层名称描述了自己对应的效果,我们只需要单击图层前方空着的小方格即可以打开并应用这些效果。虽然每个分类之间的效果可以叠加使用,但我们还是更建议大家每个分类只使用一种效果进行组合。我们使用了中对比度、中暖度、中饱和、中渐变和中暗角的组合对照片进行处理,然后给画面添加了四号边框,文件中的图层为英文命名,你可以根据上图进行设置。应用效果时,如果某个图层的调整效果略强,也可以通过更改图层不透明度设置适当将其弱化。

2 超临界流体萃取镧系元素

2019年Sinclair等[8]对镧系元素超临界萃取的现状和未来发展进行了综述,文中基本包含了近25年来镧系/磷酸三丁酯(TBP)/超临界体系萃取的过程,分析了萃取过程的机制,发现在硝酸溶液中,较轻的镧系元素(La~Eu)的配位数为9,较重的镧系元素(Dy~Lu)配位数为8,中稀土元素配位数为8或9。还介绍了水相的存在会导致镧系元素活性降低,进而降低萃取率,同时水会和TBP形成配合物,降低TBP对镧系元素的提取,温度和压力会对配位平衡、相平衡、配位动力学及传质速率有不同程度的影响,对其理论方面的探究目前还较少,条件探究的最优值为40~60 ℃、20~30 MPa;而对于镧系元素之间的选择性,一般TBP优先提取较轻的镧系元素,较重的镧系具有较高的平衡萃取过程。文中还指出该方法有望应用于从矿石和回收材料中强化提取或分离镧系物,另外还包括TBP-HNO3从氧化物、氢氧化物、矿石、荧光粉、磁铁和废电池中提取镧系物。

Dewulf等[9]提出的废水溶液萃取工艺从报废的钕铁硼磁体中高效回收稀土元素的研究正好佐证了上述应用之一。该工艺开发了一种可持续的非水溶剂萃取分离Dy和Nd的方法,极性较强相采用极性有机溶剂乙二醇200,极性较弱相采用中性萃取剂Cyanex 923,最终提出了Dy和Nd分离的概念流程,包括萃取、洗涤、剥离和再生步骤。Kunanusont等[10]也报道了钕铁硼磁体超临界萃取方面的研究,不同之处在于选择有机磷配体为络合剂,包括磷酸三乙酯(TEP)、磷酸三丁酯(TBP)、氧化三丁基膦(TBPO)和氧化三辛基膦(TOPO)对SCF-CO2中钕-铁-硼磁铁中Nd的萃取效果的影响。通过数学模型预测了这些试剂在SCF-CO2中的溶解度顺序为TEP>TBPO≈TBP>TOPO,通过紫外-可见光谱法测定了Nd和配体配合物的化学计量数之比为n(Nd)∶n(TEP)=1∶1、n(Nd)∶n(TBP)=1∶3、n(Nd)∶n(TBPO)=1∶3、n(Nd)∶n(TOPO)=1∶4。TEP对Nd的萃取率最高,TBP次之,TBPO再次之,TOPO最差。这是由于配位数的增加导致官能团之间的疏水相互作用增强,导致在SCF-CO2中溶解度较低的胶束聚集,从而导致萃取率较低。

贵州因独特的自然气候、山水风光加上生态环境良好,长期处于未开发的状态,到处是郁郁葱葱的原生态森林风光,所以发展乡村旅游具备天时地利人和等条件。

Bouali等[11]以氨基膦酸异丁酯为络合剂,研究了SCF-CO2对Ce的萃取率,除了一般的操作参数(流速、压力和温度)外,SCF-CO2对Ce的萃取率还取决于基质上硝酸铈沉积的浓度以及助溶剂/水混合物的存在和组成,当硝酸铈矿床以离析的团聚体而不是均匀层的形式存在时,有利于萃取。在此基础上,测定了CO2-乙醇-氨基膦酸盐和CO2-异丙醇-氨基膦酸盐三元体系在40 ℃和25 MPa下的相平衡数据,考察了使用助溶剂的好处,结果表明,当助溶剂和水的质量分数为30%时,萃取率最高能达到82%。

近年来的研究[8-11]已经证实了SFE技术应用于镧系元素提取的可能性,但如何将其应用于类似从废物中提取镧系元素的实践仍是一个问题,其工业化考虑不仅仅在于实验室平台上的各种研究成果,还包括实际过程中所需考虑的经济性、安全性和实用性等各个方面的问题。

3 超临界流体萃取锕系元素

3.1 对Th的萃取

Rao等[12]报道了以N,N-二丁基辛酰胺(DBOA)为络合剂,0.5 mol/L酰胺的甲醇溶液为改性剂,对于4 mol/L硝酸培养基,在20 MPa、323 K、30 min静态萃取和30 min动态萃取后,Th的萃取率达到(85±4)%。以DBOA为络合剂,0.2 mol/L酰胺的甲醇溶液为改性剂,选择薄页纸作为基质后,在20 MPa、323 K、45 min静态萃取以及30 min动态萃取后,Th的萃取率达到(88±7)%。同年,Pitchaiah等[13]研究了改性剂对超临界萃取Th的影响,结果显示,当选择磷酸二丁基丁酯(DBBP)、磷酸二戊酯(DAAP)或磷酸三丁酯(TBP)为络合剂,甲醇为改性剂,超临界流体萃取30 min后,硝酸钍的萃取接近完全。选用正己烷/二氯甲烷为改性剂,改变了萃取反应行为,延缓了萃取时间,超临界流体萃取7 h后Th的萃取率为80%。说明部分极性分子对超临界萃取有促进作用,部分非极性分子有延缓超临界萃取过程的作用,原因主要在于极性分子的加入提高了SCF-CO2的极性,进而增大了其溶解极性金属配合物的能力,非极性分子的加入恰好相反。

2.1 成绩比较 两组考核成绩比较,实验组的总成绩、主观题成绩优于对照组,差异均有统计学意义(P<0.05),而两组的客观题成绩差异无统计学意义(P>0.05),见表1。结果表明,翻转课堂在客观知识掌握上并无明显优势,但在培养学生的综合素质和能力方面确实要优于传统教学模式。

段五华等[18]研究了TBP-HNO3络合剂在SC-CO2中对UO2和CeO2固溶体的溶解萃取。用TBP-HNO3为络合剂在SC-CO2中直接溶解和提取UO2和CeO2颗粒比较困难,但在O2气氛和600 ℃条件下,UO2颗粒自发变成U3O8粉末后,在60 ℃、20 MPa的超临界条件下,U和Ce的萃取率分别为98.6%和98.1%。说明SC-CO2对U3O8中U的萃取性能非常强,在将SFE技术应用于铀萃取时,可以考虑在高温条件下将其他形态的铀转化为U3O8、再进行萃取过程的探究。

3.2 对Pu的萃取

Datta等[14]选择在26 MPa、318 K、SCF-CO2流量3 mL/min的条件下,从废液中回收其中的Pu,回收率达到98%(sr=3%(n=5))。Sujatha等[15]研究了从聚合物基质(聚丁橡胶、聚氯乙烯(PVC)、外科手套)中回收Pu,以正辛基苯基-N,N-二丁基氨基甲酰甲基氧化膦(CMPO)为络合剂,甲醇为改性剂,Pu的萃取率达到97%。

由此可见,SFE技术不仅能应用于废液中Pu的回收,也能从聚合物基质中回收Pu,这也说明SFE技术对于固液相的处理均能达到较理想的水平,也从侧面为从固体废渣中回收Pu的工程化研究提供了强有力的支撑。

3.3 对U的萃取

Prabhat等[25]探究了用超临界流体萃取技术从含U(w=53%)、Fe(w=22.2%)和稀土杂质(w=4%)的重铁酸钠(SDU)中提纯U的方法,对于200 mg粗制SDU,在323 K、15.20 MPa、1 mL TBP-HNO3存在的条件下,静态萃取20 min,U的萃取率达到(95±5)%。

Rao等[16]研究了SCF-CO2萃取U3O8、UO2粉末、UO2颗粒、UO2粉碎球团和UO2烧结球团中U的性能(表1)。在用TBP-HNO3溶解后,直接用SCF-CO2进行萃取,U3O8和UO2粉末的萃取率分别为72.11%和70.41%;当SCF-CO2中加入w=2.5% TBP或w=2.5%甲基苯骈三氮唑(TTA)后,所有铀氧化物中U的萃取率均达到90%以上,TTA的萃取效果更佳,接近99%。

李佳等[17]采用SC-CO2/TBP-HNO3为萃取体系,研究各影响因素对其直接从含铀氧化物粉末中萃取U的影响规律。结果表明:HNO3/TBP摩尔比增大,U萃取率明显增大,HNO3/TBP摩尔比值为1.4时有利于萃取;HNO3/TBP摩尔比值一定时,随有机相总体积增加U萃取率呈线性增加。萃取反应大致分为3个阶段:体系趋于稳定时的较慢阶段,稳定状态下的快速萃取阶段以及受粉末状态影响的缓慢阶段。随着温度的升高,U萃取率在60 ℃时达到最大值91.4%;随着萃取体系压力的增大,U萃取率在12 MPa时达到最大值94.7%。

利用柔性垂直防渗技术与水平封场技术的融合,将污染源进行全方位的阻隔,使其形成1个独立污染单元,更好地对污染源进行控制,实现污染物的零扩散。

上述实验结果表明,络合剂的加入能大大提高SC-CO2对铀氧化物萃取的性能,UO2和U3O8中U萃取性能均较好,也验证了常用的TBP-HNO3络合剂在工业应用中的可行性。

唐泉等[20]以TBP为络合剂,探究了用SCF-CO2从铀矿石中萃取U的过程,用SCF-CO2对铀矿石进行萃取,在铀矿样粒径为250~425 μm、矿样质量约为0.15 g的条件下,得出了一组最佳萃取参数。在优化参数下进行实验,U的萃取率能达到约93%。对SCF-CO2萃取铀矿石中U的动力学进行了初步探究,在实验的基础上得出表观反应速率常数约为 2.0×10-2min-1。

政府是创新体系构建的主导者,目前我国公共服务模式比较单一、陈旧,难以适应社会大众不断发展的需求,时刻保持创新公共服务理念尤为重要,做为公共服务的主要提供者,政府需要担当起创新体系构建主导者的重任,在努力为公众、社会提供公共服务的同时,不忘创新,不忘引导创新的直接参与者之一 ——大学及其研究机构等。

Samsonov等[23]发现独居石精矿(MC)粉末在SCF-CO2中,以TBP/磷酸二异辛酯(HDEHP)-HNO3为络合剂,直接定量回收稀土元素、Th和U无法实现,但通过用Na2CO3进行烧结、微波(MW)辐射对矿石进行有效地预处理后,MC生成两相,一相含有可通过TBP/HDEHP-HNO3络合剂进行SC-CO2萃取的稀土元素(质量分数约为50%),另一相是无法进行超临界萃取的CeO2和Th、U的氧化物以及剩余稀土元素形成的固溶体。将该固溶体定量溶解在4 mol/L HCl和0.05 mol/L HF中,在SFE条件下使用HDEHP可以从盐酸溶液中定量回收Th和U,在此过程中,稀土元素保留在水相中,实现稀土与Th和U的分离。

2) 超临界流体从不同基质中萃取U

地方政府要结合当地产业发展的实际需求来制定高校师资队伍的建设标准和支持措施。同时,要通过政策和经费引导高校从服务地方经济出发来建设师资队伍。

朱礼洋等[21]研究了一种以TBP为络合剂,用SCF-CO2从包覆颗粒燃料(TRISO)中回收U的新方法。首先将来自高温气冷堆燃料元件的TRISO涂层燃料颗粒压碎以暴露UO2颗粒,然后将破碎的TRISO涂层燃料颗粒在750 ℃的氧气流中处理,得到U3O8粉末和SiC壳的混合物。在少量水存在的条件下,U3O8与液态N2O4在80 ℃下反应60 min,能完全转化为固体硝酸铀酰,而SiC不反应。之后以TBP为络合剂、50 ℃、25 MPa条件下,萃取20 min后,U的累积萃取率超过98%,而SiC壳无法萃取。

于震等[22]以TBP-HNO3为络合剂,探究了用SCF-CO2从不锈钢体系中萃取U的过程,发现萃取过程可以描述为快速和缓慢两个阶段。TBP-HNO3对U3O8中U的萃取率随温度的升高而增加,在50 ℃后增幅趋于缓和,TBP-HNO3对U3O8中U的萃取率随压力的升高先上升后下降,峰值在25 MPa附近,萃取率的最优值为90%。

朱礼洋等[19]研究了将锕系和镧系元素氧化物与液态N2O4反应转化为硝酸盐,然后用超临界流体萃取硝酸盐的过程。通过电解还原-共沉淀法制备得到UO2-CeO2固溶体,经过热处理后的固溶体被液态N2O4完全转化为硝酸盐。然后选择TBP为络合剂,在25 MPa、50 ℃的条件下萃取120 min后,从硝酸盐中回收了99.98%的U和98.74%的Ce。该过程与TBP-HNO3萃取过程原理类似,但操作过程中以N2O4进行硝化,能提高将铀氧化物转化成硝酸盐的效率,进而提高萃取率。尽管N2O4硝化后能显著提升萃取率,但因N2O4的剧毒性能,考虑到安全性方面的问题,其工业化进程必定缓慢。

鲁泽潇等[24]以TBP-HNO3为络合剂,在SCF-CO2中萃取了难溶CaF2渣中的U,建立了研磨、酸洗、高温煅烧的前处理流程,给出了超临界萃取过程的推荐工艺流程,将CaF2渣中U的萃取率从36.0%提高到了94.7%。

1) 超临界流体萃取铀氧化物

叶爽等[26]研究了SCF-CO2萃取植物修复中所产生的富铀植物中的U,利用正交实验,研究了络合剂种类、压强、温度、时间对萃取过程的影响,结果表明以TBP-HNO3为络合剂,SCF-CO2可以有效萃取植物中的U,在最佳工艺参数为20 MPa、50 ℃、萃取时间45 min下,U萃取率达到90.56%。

接近于鲕粒边缘处,有机质含量逐渐减少,透明度近于一致。层纹主要由方解石的不同粒度构成,但粒度差异也不大,主要为微晶-泥晶状。说明晚期鲕粒的生长中,生物参与程度很少,泥质薄膜两边的方解石粒度、结构几乎没有差异(图2)。

Pitchaiah等[27]研究了SFE从热化学盐基质中回收U和Pu,选择三辛基甲基铵-HNO3为络合剂,从氯化物盐基体中几乎完全回收U,Pu的回收率达80%;研究了温度、压力、HNO3浓度对U回收的影响,使用了1 L规模的SFE设备进行了U的回收,回收率达到95%。

Rao等[28]研究了原位溶剂制备-溶解和从固体基质中提取U的新方法,胆碱柠檬酸和尿素摩尔比为1∶2时得到的阴离子游离亲水共晶溶剂(DES),能较好地溶解UO2、UO3等氧化物和粗黄饼重铀酸镁、重铀酸钠,用电化学和紫外-可见分光光度法对合成的体系进行了研究以了解U的种类,在原位制备的四种体系中,U在U(Ⅵ)氧化态下均以羰基形式稳定存在。该卤化物阴离子游离共晶体系适用于SCF-CO2萃取装置。结果表明,萃取压力、萃取温度、静态时间和动态时间对萃取共晶溶剂中的U有一定的影响。在氧化体系中,采用TTA改性SCF-CO2萃取U的效率可达65%。

2.2.1 宣传教育不够,缺乏对秸秆综合利用方式的认识 由于农民传统的秸秆处理根深蒂固,加上受教育程度低使得对秸秆所拥有的经济价值和环境保护重要性的认识不足,从而对秸秆如何利用没有深入思考,不能从秸秆中的获得更多收入[4]。部分农户甚至对政府秸秆禁烧政策产生的抵触情绪,在夜间偷偷焚烧秸秆,焚烧所产生的二氧化碳、二氧化硫等气体,污染环境。

Prabhat等[29]利用SCF-CO2从黄饼和矿石基质中直接提取了U,利用三烷基磷酸盐和硝酸络合物,单步、直接SCF-CO2溶解和从粗基质(即黄饼(铀含量>90%)和磷矿(铀含量约70%))中提取U。这样就避免了游离酸的使用,简化了工艺步骤。通过独特的热水解脱氟策略,使磷矿适合于SFE系统。对影响萃取率的压力和温度条件进行了优化,优化后的压力为15 MPa、温度为323 K,同时发现磷酸支链烷基、磷酸三异戊酯和磷酸三乙基己基配合物(TEHP)的萃取率高于直链磷酸三丁酯(TBP)。

电源对任何电路而言,都是不可或缺的。电源的形式各种各样,那么汽车电路中的电源会是什么样的呢?它的电源电路又是如何构成的?在汽车电工电子技术中,很显然,这是一个非常重要的问题,为了解决这一问题,我们设置了如下一项任务,如表1所示(见下页):

Rao等[12]发现直链酰胺DBOA适合作为U和Th超临界萃取的络合剂。对于4 mol/L硝酸培养基,加入0.5 mol/L酰胺的甲醇溶液,在20 MPa、323 K、静态萃取30 min,随后动态萃取30 min后,U和Th的萃取率分别为(94±3)%和(85±4)%。对于薄页纸基质,加入0.2 mol/L酰胺的甲醇溶液,在20 MPa、323 K、静态萃取45 min、动态萃取30 min后,U和Th的萃取率分别为(87±7)%和(88±7)%。

上述研究更多关注从不同的复杂样品(包括铀矿石、黄饼、不锈钢、CaF2渣、高温气冷堆产生的乏燃料、其他矿石、重铁酸钠、富铀植物及热化学盐基质等)中萃取回收U,这些样品的共同点在于成分复杂,而SCF-CO2对样品中的U均有较好的回收效果。

3) 铀与其他元素的分离

Quach等[30]研究了使用TBP改性的SCF-CO2从混合锕系元素的硝酸溶液中分离U的可行性。结果显示,在乙酰氧肟酸(AHA)或草酸(OA)存在的情况下,硝酸浓度小于3 mol/L时,可以将U从Pu中分离出来。在AHA、OA或亚硝酸钠存在、硝酸浓度小于1 mol/L时,可以将U从Np中分离出来。在任何研究条件下,Am提取效果均不理想。

从表4可知,在3个分布区地枫皮叶片上表皮单位面积的细胞密度数值相差不大,且上表皮细胞的长、宽也均较接近,说明地枫皮叶片上表皮细胞发育较为稳定。而下表皮细胞特征差异较为明显,下表皮细胞密度大小为平果>马山>靖西,下表皮细胞的大小也相应发生变化,即靖西>马山>平果。

Rao等[12]发现以Cα分支的酰胺DBEHA作为络合剂进行超临界萃取,对于2 mol/L HNO3培养基,Th的萃取率低至7%,而U的萃取率仍为95%,对于薄页纸基质,U的萃取率为86%,而Th的萃取率仅为11%;这一现象可用于分离Th和U。

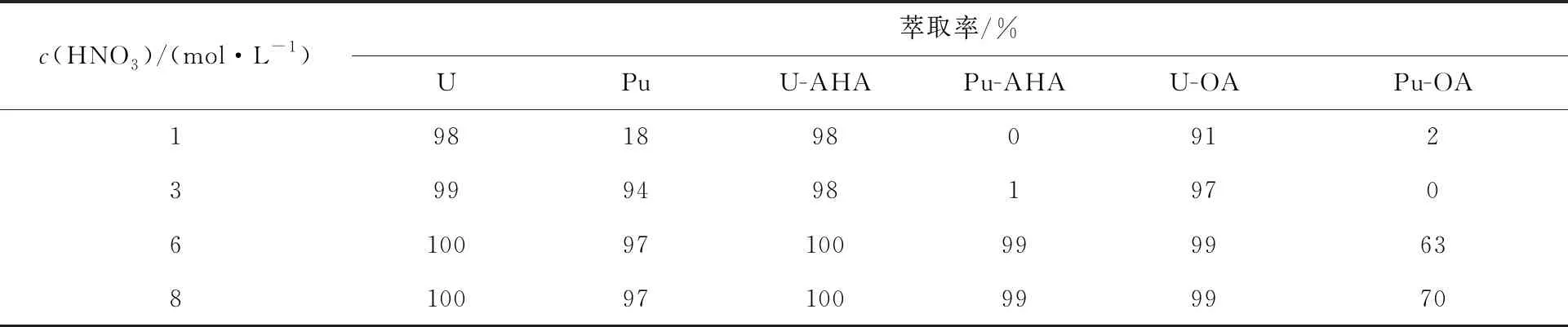

Mincher等[31]研究了以TBP-HNO3为萃取体系,在40 ℃、20 MPa条件下萃取30 min,不同硝酸浓度及加入AHA和OA后U和Pu萃取性能的变化,结果列于表2。当酸度>1 mol/L时,U的萃取率均在98%以上;当酸度>3 mol/L时,Pu的萃取率达到94%以上。加入AHA后,当酸度>1 mol/L时,U的萃取率均在98%以上;当酸度>3 mol/L时,Pu的萃取率达到99%以上。加入OA后,对U的萃取率没有太大影响,而Pu的萃取率在酸度达到6 mol/L后依旧较低。应用该差异,可以进行U和Pu的分离。

表2 不同酸度及不同体系下超临界萃取U和Pu的性能[31]Table 2 Supercritical extraction performances of U and Pu under different acidity and different systems[31]

3.4 对其他元素的萃取

Ghoreishi等[32]的研究中使用二(2,4,4-三甲基戊基)单硫代膦酸(Cyanex 302)、二(2,4,4-三甲基戊基)二硫代膦酸(Cyanex 301)、二(2,4,4-三甲基戊基)膦酸(Cyanex 272)、乙二胺四乙酸(EDTA)和氧化三辛基膦(TOPO)为络合剂,甲醇、乙酰丙酮、甲基异丁酮(MIBK)、丙酮和乙腈作为改性剂,用SCF-CO2从合成固体废物基质中提取有毒重金属,包括铀(U)、铪(Hf)、锆(Zr)和镉(Cd)。最终发现使用Cyanex 272为络合剂、甲醇为改性剂、80 ℃和26 MPa条件下,动态萃取70 min后,Zr、Hf、U和Cd的萃取率分别为100%、100%、99.1%和100%。

4 总结与展望

SFE技术作为近年来新型的应用于核工业中的化工分离技术,总结以上的文献报道来看:(1) 对于镧系元素的提取,目前过程研究较为明确的是镧系/TBP/超临界体系的过程,包括其机理及各因素的影响,后续需对其各个平衡过程进行更深入地探究,主要难点在于温度和压力等因素对萃取具体机理的影响,此外,能否找到一种方法可以测定所有配合物在SCF-CO2中的密度是亟需解决的技术难点;在探明具体过程后,要想进一步实现SFE应用于镧系元素从各种废料中提取有用元素的过程,依旧会是一个非常艰巨的任务;(2) 对于锕系元素的提取,目前研究较多的还是集中在U萃取方面,而Pu和Th萃取的研究比较少,后续可以加强相关方面的研究;(3) 在U萃取方面,与21世纪初的研究相比,重心从溶液体系中U的提取转移至从不同的复杂固体样品中萃取回收U,而这些研究都是在实验室平台上进行的初步探索,尽管探索结果可观,但若要应用于核工业中含U、Pu废物的处理,实现U、Pu的分离及回收,以及提取乏燃料中微量的镧锕系元素,高效地实现从大量基体中少量有用元素的提取等方面的具体工程化研究仍然任重道远。

目前在镧锕系元素分离中应用较多的方法包括萃取色层、离子交换、溶剂萃取及沉淀法。沉淀法较为原始,比较适用于简单的溶液体系,对于较为复杂的体系,选择性较差;溶剂萃取法也较为常用,一般能实现工业大量处理,对一些难溶的废渣,也能进行一定程度地溶解,其最大的问题在于易产生二次废液,为后续的处理带来了更大的问题;萃取色层和离子交换是新发展的用于镧锕系元素分离的技术,目前相关的研究也较多,选择性高、适用范围广、使用方便、处理量大,一般适用于废液中元素的分离,对难溶固体渣的处理较乏力,同时,若要用于放化工业分离,其萃取剂易流失的特点也是阻碍其工业化进程的关键因素。与其他萃取技术对比(表3),SFE技术应用于核工业中核废物处理时具有选择性好、流程简便、萃取速率快、产生二次废物少等优点,有良好的潜在应用前景。我国近年来在相关基础研究方面投入了大量的成本,相信该技术很快能实现其在核工业中的工程化应用。

表3 镧锕系元素分离方法对比Table 3 Comparison of separation methods for lanthanum-actinides