基于光栅传感的桥梁预应力孔道磨损误差预测

2022-09-01张正伟袁俊英

张正伟,袁俊英

(江苏省交通工程集团有限公司,镇江 212100)

桥梁中预应力混凝土梁的预应力损失主要由桥梁预应力磨损引起。预应力损失的估算取值是否合理,不仅会影响预应力混凝土构件形态,还会影响结构的耐久性和承载能力。此外,对预应力损失的估算不够充分,使混凝土的实际压应力储备偏低,这是导致大跨度预应力混凝土连续箱梁中、下腹板开裂和发生中、下挠曲的主要原因之一[1]。高速铁路桥梁多采用预应力混凝土梁结构,高速铁路上行车速度快,对轨道平顺度要求较高,若计算出的预应力磨损损失值不准确,会影响梁体后期徐变预测的准确性,导致轨道垂直平顺度超出规范要求,不仅给后期维修带来困难,也会影响行车安全。

桥梁预应力孔道磨损主要涉及预应力孔道磨损、拉孔磨损和锚口圈磨损。为了保证桥梁的运行稳定性,须对桥梁预应力孔道磨损相关值进行计算,然而现阶段所使用的磨损计算方法只停留在理论阶段,未考虑孔道磨损的诸多实际影响因素,因此得出的磨损计算结果存在一定误差。桥梁预应力孔道磨损误差的存在,直接影响对桥梁预应力孔道当前状态的判断,判断不准确会导致孔道磨损修复不及时,甚至影响其正常运行[2]。为解决桥梁预应力孔道磨损的计算误差问题,本研究提出误差预测方法,并参考预测结果对误差进行补偿处理,及时调整桥梁预应力孔道磨损量的计算精度,为桥梁的维修与养护工作提供更精准的数据支持。

目前使用较多的桥梁预应力孔道磨损误差预测方法包含基于斯坦规则的预测方法、基于数据挖掘的预测方法以及基于特征值线性拟合的预测方法。然而传统的磨损误差预测方法在实际应用过程中,存在预测精度低、预测速度慢等问题,影响桥梁预应力孔道磨损的最终施工处理效果,为此引入光栅传感技术。光栅传感技术由光栅传感器设备实现,该设备利用光栅的叠栅条纹原理对位移传感器进行测量,可在一片长方形的光学玻璃上等间距进行密集平行刻线,刻线密度为10~100 mm/mm2。叠栅条纹具有光学放大效应和误差平均效应,从而提高测量精度。通过应用光栅传感技术对桥梁预应力孔道磨损误差预测方法进行优化设计,提升磨损误差的预测精度和速度,间接保障桥梁的安全与稳定。

1 桥梁预应力孔道磨损误差预测方法设计

优化设计出的桥梁预应力孔道磨损误差预测方法,可利用光栅传感技术实时采集孔道的运行数据,并得出实际磨损量监测结果[3]。利用理论估算的方法,得出桥梁预应力孔道的磨损量,通过监测结果与估算磨损量结果的比对,得出桥梁预应力孔道磨损的误差预测结果。

1.1 搭建桥梁预应力孔道有限元模型

桥梁预应力孔道结构的模态分析主要包含的内容为建模、加载求解、模态扩展和结果观测。在这些模型中,模态分析的建模主要是定义单元类型、单元实常数、材料性质、几何模型和有限元模型等。

隧道有限元模型采用SOLID65实体单元和LINK8索单元,其中SOLID65主要用于三维实体模型的计算,是针对同一尺度上不同拉压能力的非均质材料而开发的[4]。LINK8单元用于模拟普通钢筋和预应力钢筋。采用约束方程法对孔模型单元施加预应力,选择力杆线上的所有节点,通过CEINTF命令自动生成约束方程,约束所有节点在X、Y、Z方向上的自由度。

为比较仅输入加载段的节点位移与其相邻节点位移的差异,提出一种新的结构有限元分析方法,用于计算输入段之间的节点位移。计算模型加载单个截面的位移,桥梁预应力孔道模型Y方向的应力云图如图1所示,可分析桥梁预应力孔道边缘节点应力分布情况。

1.2 利用光栅传感设备采集预应力数据

光纤光栅由于反射回的窄带光的中心波长值会随压强和应变的变化而产生线性变化[5],因此光栅传感器是性能优良的压强和应变测量敏感元件。

在基于光栅传感技术的桥梁预应力孔道磨损监测工作中,主要应用到光栅传感器的轴向应力特性和横向应力特性[6]。在构建的孔道有限元模型上设置测点,并安装光栅传感器设备,光栅传感器结构如图2所示。

当外部轴向应力作用于光栅时,由于机械特性的扩大,光栅周期发生变化。当横向应力变化时,光栅的波长也会发生变化,变化规律与Pockel(普克尔)系数的具体取值有关,该系数由光栅传感器中使用的材料决定[7]。在桥梁预应力孔道磨损的数据采集过程中,由于预应力的施加而引起的应变可以表示为

ε=K(λ1-λ0)+B(λt1-λt0)-α×ΔT

(1)

式中,K为应变系数;B为温度修正系数;λ1为应变光栅变化量;λ0为温补光栅变化量;λt1为当前波长;λt0为初始波长;α为热膨胀系数;ΔT为温度变化量。式(1)最终的计算结果ε表示的是应变量,若桥梁预应力为拉力则ε为正数,预应力为压力则ε为负数[8]。将光栅传感设备安装在指定位置,通过对光栅传感器显示数据的读取,得到桥梁预应力以及孔道磨损量的数据监测结果。

1.3 计算桥梁有效预应力

实际预应力值等于张拉控制应力减去预应力损失值后剩余的有效预应力值,即

σpe=σcon-σl

(2)

用预应力钢筋锚固前张拉钢筋千斤顶所显示的拉力总量除以预应力钢筋截面积得到张拉应力的数值σcon,可为施工时张拉预应力筋设置提供计算依据。张拉控制应力值在有限范围内设定到最大,这样混凝土结构可获得较大的预压应力值,从而提高结构的抗裂性能,充分利用钢筋并减少钢筋用量[9]。但张拉控制应力也有极限值,如果张拉控制应力过大,单个张拉钢筋会超过极限值,并因承受不住张拉力而被拉断。此外,过高的应力还会降低构件的塑性,不利于构件的纵向开裂,一般情况下σcon取值应小于钢筋的比例极限。

1.4 估算桥梁预应力孔道磨损量

桥梁预应力孔道的磨损产生预应力损失,预应力孔道一般由直线和曲线两部分组成。线形孔道无磨损,但由于施工过程中孔道制孔器是支撑在有一定间距的定位钢筋上,制得的孔道不能完全顺直,因此线形预应力筋在被拉时会与周围材料发生摩擦造成磨损,一般称该损失为孔道偏差对磨损的影响,其值较小,主要取决于预应力筋的长度、接触材料间的磨损系数和孔道施工质量等[10]。弯曲部分除受孔径偏移影响外,还有因孔径弯曲和拉伸时预应力筋对孔壁的径向垂直挤压所造成的磨损,一般称为弯曲作用下的磨损,其值较大,且随着预应力筋弯曲角度之和的增大而增大。在估算桥梁预应力孔道磨损量之前,首先须根据桥梁结构确定磨损系数。根据预应力钢筋长度方向上不同位置的试件,将预留的孔洞引至试件上,测试预应力钢筋在长度方向上的应变变化,得出预应力钢筋的孔道摩阻损失系数[11]。考虑孔道摩擦损失后预应力筋任意位置处的实际预应力为

σx=σpee-(μθ+kx)

(3)

式中,θ为预应力筋曲线段孔道弯折夹角,将式(2)中的计算结果代入式(3)中,便可得出实际预应力的计算结果[12]。将式(3)作对数后有

(4)

式中,εx为计算截面处预应力筋;εcon为张拉端锚控制下的拉力应变[13]。设第i束预应力筋相距光栅传感器测点的应变分别为εi1和εi2,取n束预应力筋进行测试,根据最小二乘法原理存在如下关系式:

(5)

测试的预应力孔道应由直线段和曲线段组成,直线段位置上的θi取值为0,可以得出k的具体取值。由各直线段测点的应变测试结果,可以求得孔道偏差系数[14]。通过选取直线段和曲线段组合,可得到孔道磨损系数μ,计算公式为

(6)

磨损量估算结果可以表示为

Wx=μ×σx

(7)

将式(5)和式(6)的计算结果代入式(7),便可得出桥梁预应力孔道最终的磨损量估算结果。

1.5 实现桥梁预应力孔道磨损误差预测

桥梁预应力孔道磨损误差主要出自桥梁预应力孔道直线段部分的测算,将光栅传感技术监测采集的桥梁预应力孔道磨损数据记为W0,孔道磨损误差可以表示为

φ=Wx-W0

(8)

将参数Wx的求解结果代入式(8)中,便可得出桥梁预应力孔道磨损误差的最终预测结果[15]。

2 试验与结果分析

以桥梁预应力孔道磨损误差预测方法的预测性能为目的,设计对比试验,试验中的对比方法分别为传统磨损误差预测方法和文献[8]中提出的基于Simulink反馈方法的磨损预测方法。除预测方法不同外,试验过程中处理的桥梁预应力孔道样本以及运行环境均相同,从而保证试验变量的唯一性[16]。

2.1 桥梁工程概况

以某市已竣工的桥梁工程为研究背景,该工程施工环境平坦开阔,高程差较小。桥梁上部结构为3×30 m+4×30 m+4×30 m+3×30 m+3×30 m 的预应力混凝土连续箱梁,顶板宽为12.5 m,底板宽为7.0 m。桥梁的预应力孔道摩擦系数为0.35,管道偏置系数为0.003 0 m-1。

2.2 准备试验材料与加载设备

为最大程度降低试验对桥梁工程产生的负面影响,应采用弹性模量较小的材料模拟桥梁预应力孔道结构,在各阶段可保障试验模型的变形在弹性范围内。在分析多种材料的物理性质后,采用聚氨酯橡胶材料模拟孔道结构。为确保试验数据采集顺利,采用木材作为加载装置,确定支架尺寸为660 mm×280 mm,并采用直径为5 mm的钢丝绳进行加载。加载时为保证接触角的多重性,在加载支架上设置3对预留孔,使用垫板调整支架高度,在相同角度下通过控制左右两个力矩的大小来调整绳索的张拉力。

2.3 设置预应力孔道参数

在桥梁工程中选择顶板束孔道T2和腹板束孔道F2进行试验,桥梁预应力孔道参数设置如表1所示。

表1 桥梁预应力孔道参数设置

2.4 布设与安装光栅传感器

由于所设计的桥梁预应力孔道磨损误差预测方法中应用了光栅传感技术,须对该技术的运行环境系统进行安装与配置。光栅传感器的埋设方法与常规仪器基本相同,均采用钻入法,一般采用Φ91或Φ108钻具。仪表安装前必须将传感器充分浸湿于清水中,安装时应保证传感器的探头与待测位置在同一直线上再将传感器缓慢插入钻孔,当达到设计高度时应使用解调器和便携式计算机进行测量,以检查传感器是否正常运作,确认无误后进行回填。在孔道T2与孔道F2各布设3个点的光栅传感器,布设示意如图3所示。

光栅传感器安装完成后,在数据通信网络的支持下,得到传感设备远程运行界面。

2.5 试验过程与结果分析

在桥梁工程的不同位置上,利用加载设备实现对预应力的控制,间接控制磨损量的产生,从而可设置磨损量的实际误差。桥梁预应力孔道磨损误差设置如表2所示。

表2 桥梁预应力孔道磨损误差设置

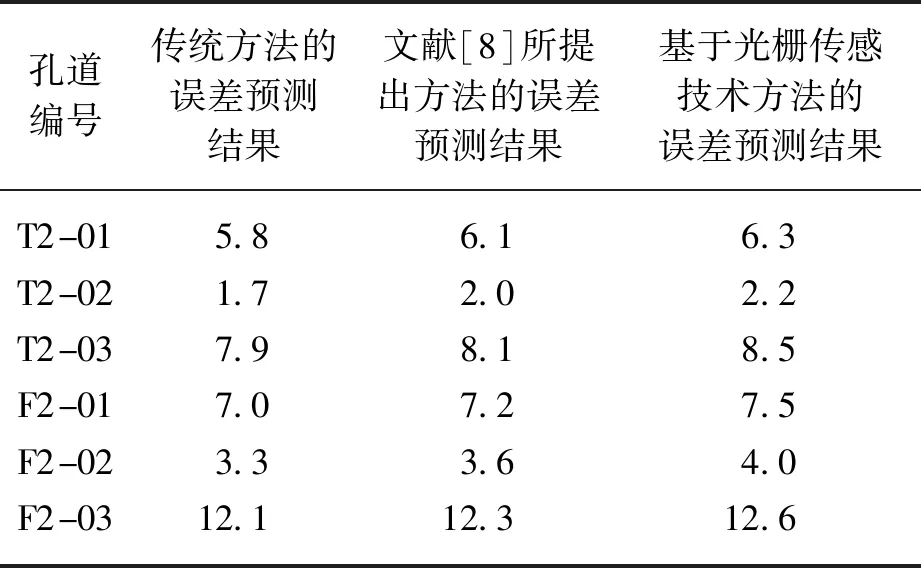

运行光栅传感器,测得预应力水平荷载为15 kN,弯折夹角为4.8°,预应力筋曲线段孔道弯矩为11.92 kN·m,孔道误差预测结果数据对比如表3 所示。

表3 孔道误差预测结果数据对比 (MJ)

将表3的预测结果数据与表2中的误差设置数据进行比对,为更清晰地显示设计的误差预测方法所得到的结果与实际误差数值之间的差异,取误差预测方法的结果与实际误差数值的差值后计算平均值,可以得出3种预测方法结果的平均误差分别为0.70 MJ、0.45 MJ和0.15 MJ,设计的误差预测方法所得数值更加接近设置数据,即设计方法的预测精度更高。

3 结语

桥梁预应力孔道的磨损,易导致桥梁出现跨中持续下挠、箱梁梁体开裂等病害现象,不仅影响桥梁的正常使用,严重时甚至会威胁行人生命安全。通过应用光栅传感技术,对桥梁预应力孔道磨损误差预测方法进行优化设计,试验结果表明所设计的桥梁预应力孔道磨损预测方法可使误差的预测精度显著提升,可为桥梁的监测与维护工作提供更精准的数据支持。