锂镧锆氧(LLZO)基固态锂电池界面关键问题研究进展

2022-09-01翟朋博常冬梅毕志杰郭向欣

日益严峻的能源危机与环境污染问题使人们越来越重视新能源领域的发展。对清洁可再生且间歇性的新能源(太阳能、风能等)进行高效存储并合理应用是缓解对传统化石能源过度依赖的有效途径。在众多储能器件中,锂电池凭借比能量高、自放电率低等优势受到国内外众多研究者的广泛关注。在其首次实现商用化以来,迅速席卷了便携式电子设备市场,成为了当今社会不可或缺的必需品

。近年来,电动汽车和智能电网等领域的快速发展对锂电池的能量密度和安全性提出了更高的要求。然而,以易挥发、易燃的碳酸酯类电解液为基础的锂离子电池在实际应用中存在起火、爆炸等安全隐患,在匹配能量密度更高的正极和锂金属负极时,这些安全问题会进一步加剧

。相比之下,固体电解质具有热稳定性高、无挥发、不泄露的优点,以其替代液体电解质有望在提高电池性能的同时解决安全性问题

。

经过多年不懈的努力,多种具有高锂离子电导率的固体电解质材料被不断开发出来,推动着固态锂电池的发展

。其中,石榴石型氧化物固体电解质具有优异的对锂化学稳定性,大于10

S/cm的室温锂离子电导率(致密LLZO陶瓷电解质,相对密度>99.6%),极高的剪切模量(56~61 GPa,是金属锂的7倍以上),是最具应用化前景的固体电解质材料之一

。然而,大量实验结果显示,LLZO基固态锂电池仍然存在以下几类问题:首先,在固体电解质材料方面,由于LLZO 表面碱性较强, 易与空气中的H

O 和CO

反应形成Li

CO

薄层, 导致锂离子电导率下降和界面阻抗增大

;其次,在界面方面,固固接触界面的高阻抗、副反应、应力/应变等问题会加速电池的电化学性能衰减

;最后,在单体电芯方面,复合正极内部电荷传输缓慢、正极/固体电解质界面接触性差、锂枝晶贯穿等问题严重限制电池容量的发挥

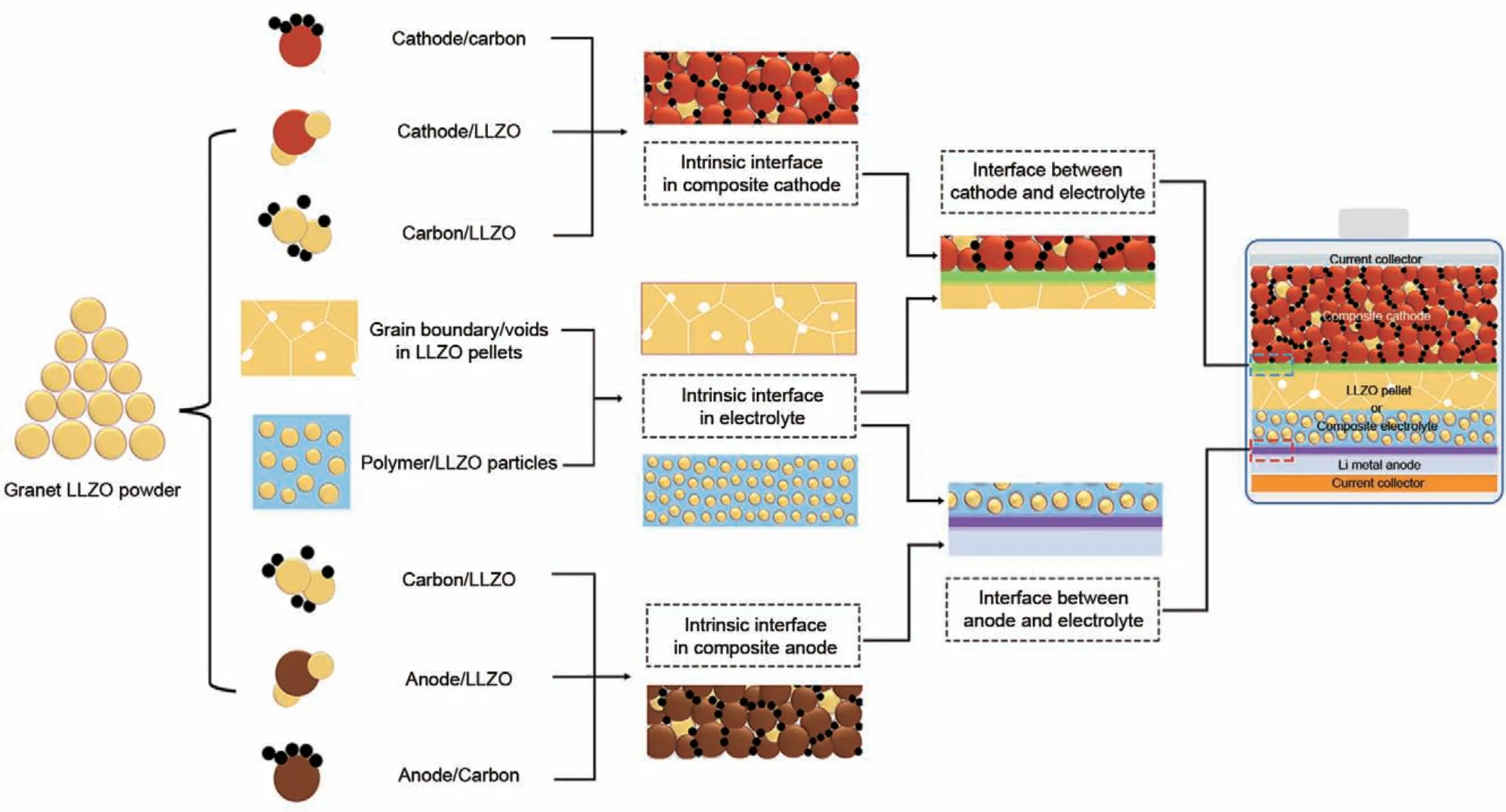

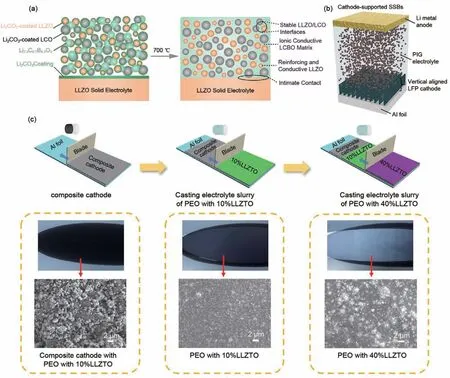

。考虑到LLZO固体电解质材料自身优异的特性,影响LLZO基固态锂电池性能的突出问题在于界面。LLZO 基固态锂电池中的界面可以分为两种,即固态电解质与电极之间的外部接触界面和固态电解质及复合电极内部的本征界面(如图1 所示)。目前为止,界面处的电化学稳定性、结构演化、电荷传输机制等问题尚未完全澄清。本文围绕LLZO基固态锂电池两种界面中存在的关键问题,根据本课题组最新研究进展,结合领域内的最新理论观点从以下几个方面进行论述:①分析LLZO基固体电解质粉体材料表面碳酸锂(Li

CO

)的形成原因,并探讨其对电化学性能的影响以及克服这一问题的方法;②围绕固体电解质/正极界面,探讨界面能级匹配和结构演化,以及两者所带来的电化学稳定性、电荷重新排布和应力应变问题对固态电池容量及循环稳定性的影响,以此指导性能优异界面的构筑;③针对固体电解质/负极界面,深入探讨LLZO陶瓷电解质的晶界缺陷、空隙及其与负极界面的电化学稳定性、电荷传输对锂枝晶贯穿行为的影响机制及相关改善策略;④对于LLZO/聚合物复合电解质,分析其中的离子输运机制,讨论利用LLZO与聚合物电解质界面的渗流效应,构筑高性能复合电解质膜。最后,根据LLZO基固态锂电池中不同类型界面的特征和关键问题,对高性能固态电芯的设计给出方案。

1 固体电解质本征界面

在固态锂电池中,固体电解质直接决定着锂离子的传输速率,也在很大程度上影响着固态锂电池的电化学性能。探究固体电解质的本征界面特性对于设计具有高锂离子电导率的固体电解质、提高固态锂电池电化学性能至关重要。本节以LLZO陶瓷电解质晶粒之间的界面和LLZO/聚合物之间的界面为研究对象,探讨LLZO表面碳酸锂对陶瓷电解质及复合电解质本征界面的影响。此外,对复合电解质中LLZO/聚合物界面渗流效应进行分析。

1.1 表面碳酸锂的影响

在实际应用中,LLZO 粉末通常需要经过压制烧结形成陶瓷片或者与聚合物电解质混合形成复合电解质膜。在成型过程中,LLZO 粉末的表面性质会在很大程度上影响最终所得的固体电解质的性能。由于LLZO表面碱性较强,易于与空气中的H

O和CO

发生反应生成碳酸锂(Li

CO

)层。对于LLZO陶瓷片来说,表面Li

CO

会在烧结过程中分解产生CO

气体,使得陶瓷片内部出现界面缺陷及气孔,降低陶瓷片的相对密度。这些界面缺陷及气孔的存在,会导致LLZO 陶瓷片的离子电导率大幅度下降,界面阻抗增加

。本课题组通过元素掺杂、气氛调控及热压烧结联用的方法成功制备了相对密度99.6%的LLZO陶瓷电解质,该电解质在室温下的锂离子电导率能够达到1.6×10

S/cm

。在将LLZO 应用于有机/无机复合固体电解质时,Li

CO

的存在同样会对复合电解质的电化学性能有非常大的影响。首先,Li

CO

具有极低的锂离子电导率(约10

S/cm),阻碍锂离子在复合电解质膜中的传输,大幅度降低复合电解质的锂离子电导率。此外,Li

CO

具有较低氧化电位,会降低复合电解质的电化学窗口。近期,Huo等

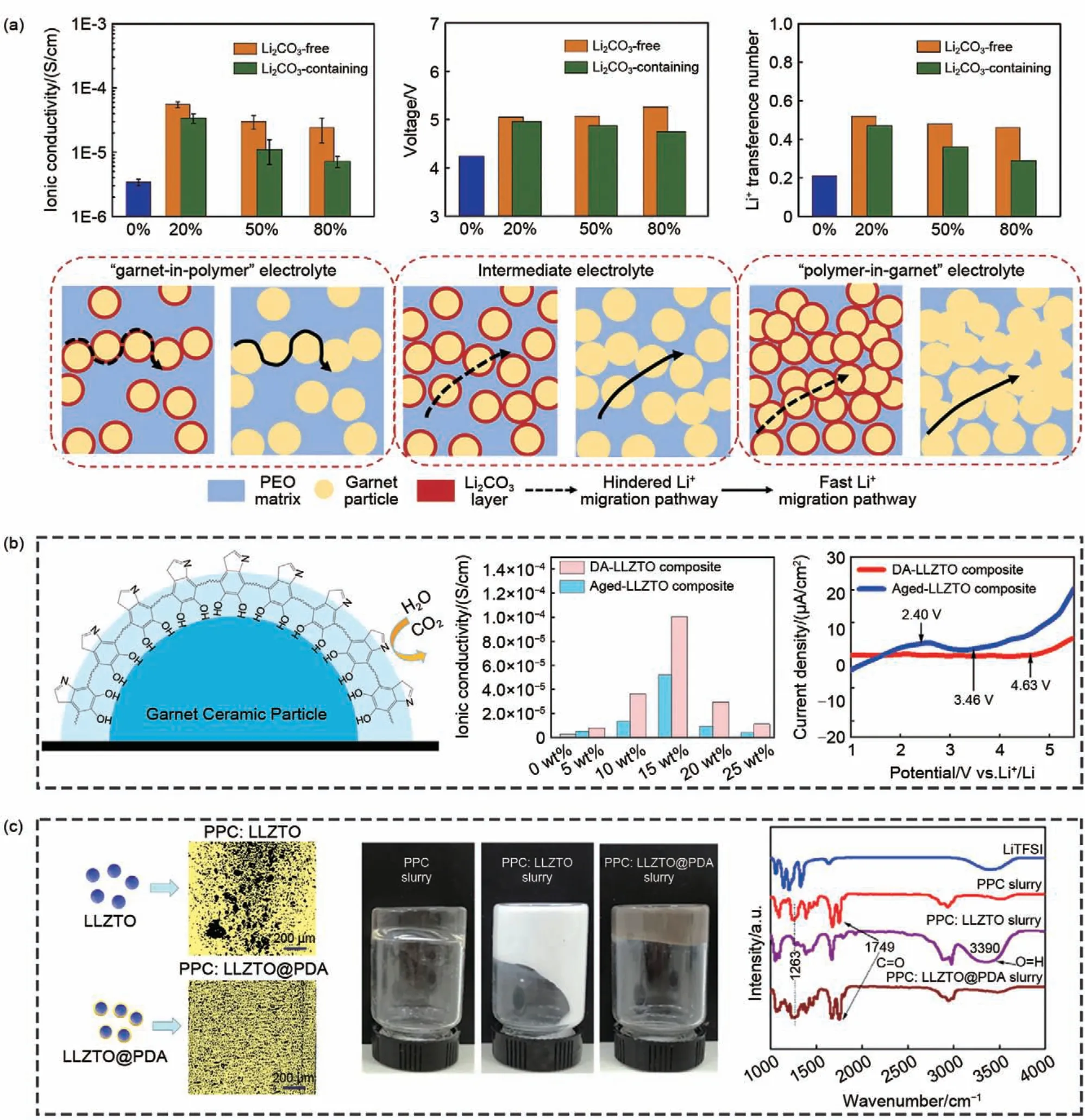

采用Ar气氛围下高温煅烧的方法获得了表面无Li

CO

的LLZTO 陶瓷粉末,并且系统对比了表面有无Li

CO

包覆层对有机/无机复合电解质的锂离子电导率和锂离子迁移数的影响。如图2(a)所示,使用表面无Li

CO

包覆的LLZTO 作为无机填料的复合固体电解质膜在不同填料含量下均呈现出更高的锂离子电导率和耐氧化能力。此外,无Li

CO

的复合电解质在填料含量为20%(质量分数)条件下,锂离子迁移数为0.5,高于有Li

CO

的复合电解质(约0.47)。具有不同LLZTO 添加量的复合固体电解质的锂离子传输路径图进一步呈现了Li

CO

层对复合电解质中锂离子传输行为的影响机制。

后续,Jia 等

又巧妙地利用Li

CO

的弱碱性,在三(羟甲基)氨基甲烷盐酸盐溶液中实现了聚多巴胺在LLZTO表面的均匀包覆,在多巴胺聚合的过程中,LLZTO表面的Li

CO

层被有效去除。如图2(b)所示,使用聚多巴胺包覆的LLZTO(DA-LLZTO)作为无机填料所制备的复合电解质在锂离子电导率及电化学稳定性方面均有较大提升。在将表面Li

CO

层去除的DA-LLZTO 应用于聚碳酸丙二酯(PPC)基复合电解质时,同步辐射X射线成像测试结果显示相比于未经处理的LLZTO,DA-LLZTO能够更加均匀地分散在PPC 聚合物基底中[图2(c)],使所得的复合电解质呈现出更为优异的电化学性能。

无论是将LLZO应用于陶瓷电解质或有机/无机复合电解质中,表面Li

CO

层的存在都会影响所得电解质本征界面的性质。因此在实际使用过程中,必须注意对LLZO表面化学状态的调节,从而构筑电化学性能优异的固体电解质。

1.2 界面渗流效应

在热力学角度,当电极与电解质的化学势不匹配时,在两者接触时就会发生化学反应。金属锂具有极高的锂原子电化学势,使得除了常见的LiF、Li

N、Li

O 等固态电解质中间相(SEI)主要成分之外,几乎所有其他的固体电解质材料均对锂热力学不稳定。其中,LLZO 由于具有较低的对锂还原电位,通常被认为是对锂稳定材料。2016 年,Ma等

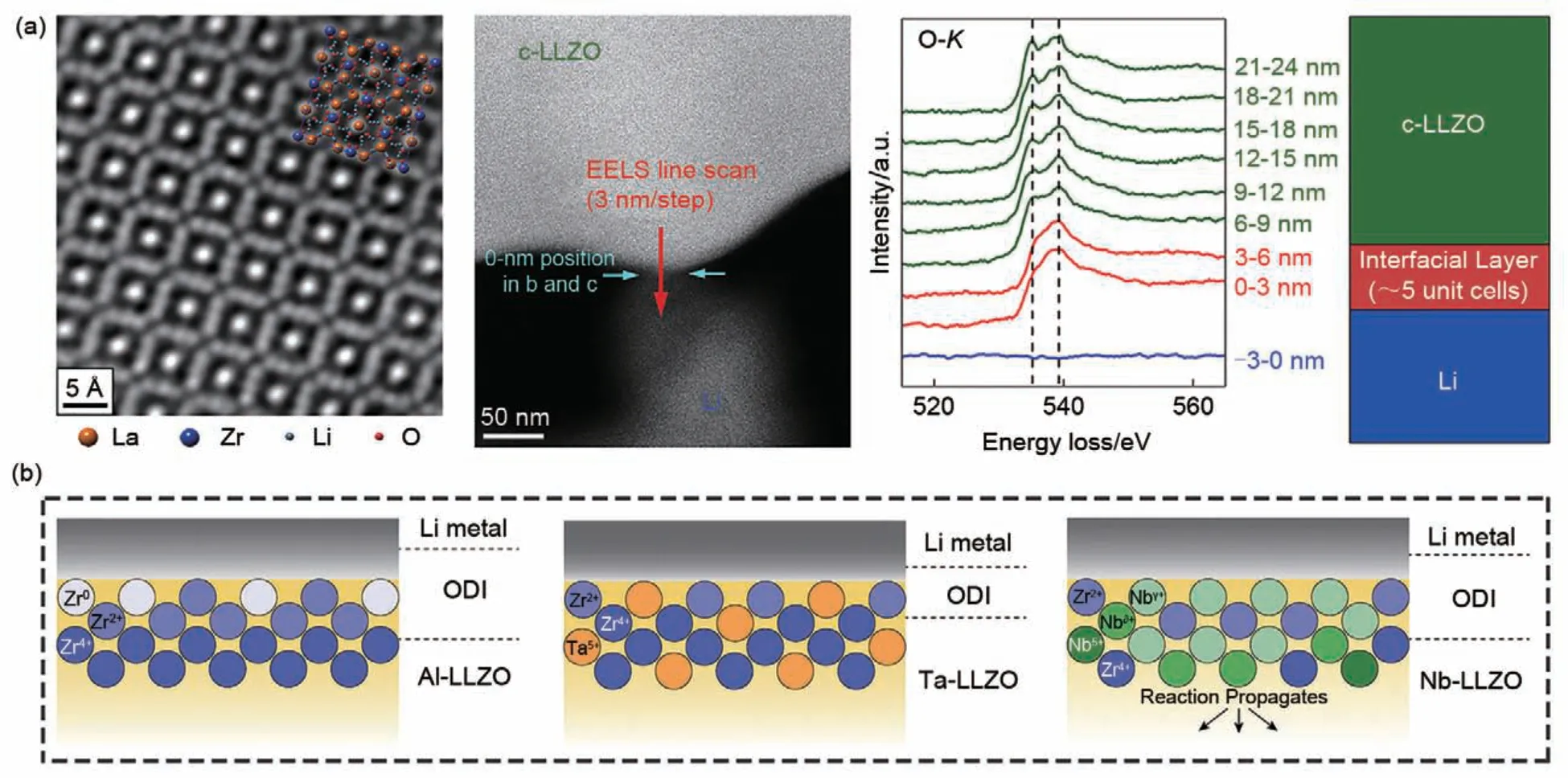

利用球差矫正透射电子显微镜对Li/LLZO 界面进行了原位观测,结果显示当锂金属接触到LLZO固体电解质之后,锂离子会瞬间进入LLZO表面晶格中,促使LLZO 由立方相(c-LLZO)转变为四方相(t-LLZO),从而在Li/LLZO 界面形成一层厚度仅为6 nm左右的t-LLZO层[如图9(a)所示]。后续,通过精细结构表征发现t-LLZO具有优异的对锂稳定性,同时能够快速传输锂离子并阻隔电子,可以作为性质优异的固体电解质中间相来抑制界面副反应的发生。Zhu 等

利用第一性原理计算配合X 射线光电子能谱(XPS)测试的方法对LLZO 与锂金属接触后所发生的电化学反应进行了探究。研究结果显示,两者在常温下接触后,LLZO 中的Zr 元素发生了Zr

→Zr

→Zr

的还原过程,同时文中对比了Al、Ta、Nb 三种元素掺杂对LLZO 中Zr 元素还原过程的影响。如图9(b)所示,Al、Ta两种元素掺杂均能在Li/LLZO 界面形成较为稳定的氧缺失层(oxygendeficient interphase,ODI),从而有效阻止LLZO与锂金属之间的持续反应。而Nb 元素掺杂之后,其自身会被锂金属快速还原,同时在Li/LLZO界面形成的氧缺失层ODI 层并不能稳定存在,导致LLZO和金属锂之间的副反应持续发生,锂电池的界面阻抗随着循环的进行逐渐增加。实际上,综合考虑热力学与动力学因素,可以认为LLZO固体电解质是对锂电化学稳定的。由于缺陷或掺杂所带来的副反应则可以通过界面涂层或中间相钝化的方式解决。

风味是酸奶质量的一个重要指标,同时也是消费者考虑接受程度和偏好的重要因素。为了探究酸奶在发酵过程中风味物质的协同作用机理,国内外一些学者对其代谢途径和代谢调控方式开展大量的研究工作[10-12]。本文从酶活研究进展方面初步阐述酶活与酸奶风味的关系,以期为相关深入研究奠定基础。

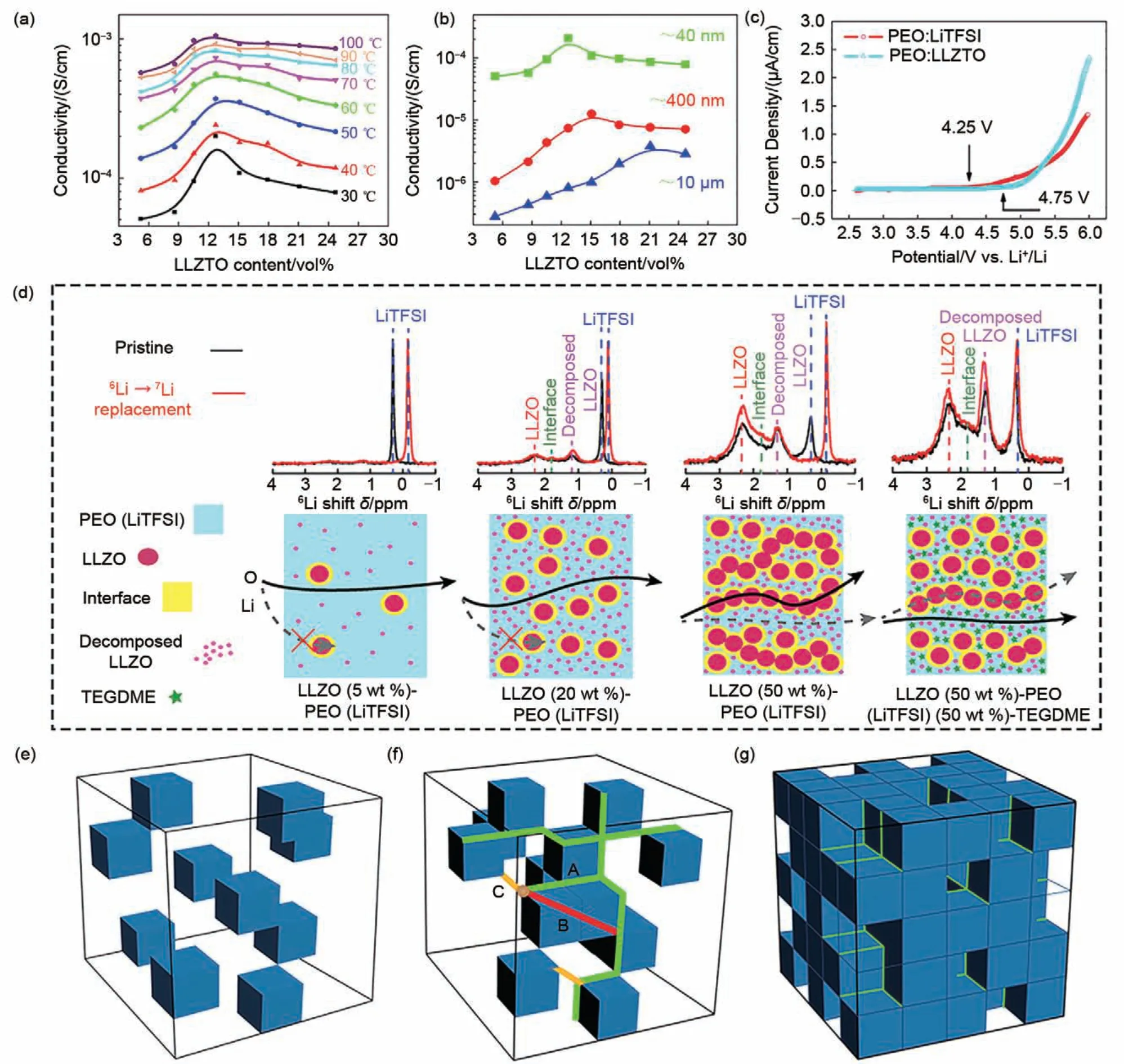

早在2016年,Zhang等

利用常见的PEO/LLZO复合固体电解质体系,对比研究了锂盐添加与否以及不同的LLZO粒径和添加量对复合固态电解质的锂离子电导率和电化学窗口等性质的影响。在不添加锂盐的条件下,PEO-LLZO [12.7%(体积分数)]复合电解质膜的锂离子电导率高达2×10

S/cm,这一数值介于纯LLZO陶瓷电解质(约1.6×10

S/cm)和PEO-LiTFSI 聚合物电解质(约5.2×10

S/cm)之间,这表明PEO-LLZO复合电解质中的锂离子传输行为既不同于LLZO 陶瓷电解质中的晶格-晶界传导机制,也不同于聚合物电解质中的链段运动传导机制。如图3(a)所示,不同的LLZO 添加量会显著影响复合电解质的锂离子电导率,这表明LLZO与PEO 之间的界面层也起到了锂离子传输的作用。同时,随着LLZO尺寸的减小,复合电解质膜的锂离子电导率最高值出现在更低的LLZO 添加量中,这是由于LLZO尺寸的减小会带来PEO/LLZO界面面积的增加;而在高于一定的阈值之后,由于LLZO 颗粒的团聚,界面面积减小,锂离子电导率随之减小[图3(b)]。除了锂离子电导率的变化之外,PEO-LLZO复合电解质的电化学窗口也得到了拓宽[图3(c)]。2018 年,Hu 等

利用

Li 固态核磁共振法对PEO-LLZO复合固体电解质中的锂离子传输行为进行了详细表征,结果显示PEO/LLZO界面层也是重要的锂离子传输通道,但是随着LLZO添加量的提高,锂离子的迁移通道由聚合物相转变为陶瓷连续相,锂离子电导率逐渐降低[如图3(d)所示]。实际上,在上述的PEO/LLZO 复合电解质体系中,当LLZO 的添加量达到了界面渗流阈值时,LLZO颗粒之间会形成联通的网络[如图3(f)],锂离子则可以通过PEO/LLZO界面进行快速传输。而当添加量小于[如图3(e)]或大于[如图3(g)]渗流阈值时,界面渗流效应减弱,复合固体电解质的锂离子电导率下降

。

挑选合适的聚合物基底及无机填料,提高无机填料在聚合物基底中的分散性从而大幅度增加无机/有机界面面积,巧妙地利用界面渗流效应,必将是构筑高性能复合固体电解质的有效途径。

2 固体电解质/正极界面

认为人类是“万物之灵”,人类可以肆无忌惮的利用、操纵甚至毁灭其他生物,是纯粹的无知和狂妄自大。“万物之灵”这种对自然选择和进化理论的误解,暗示着人类是进化过程的胜利者,所以人类高于其他生物,也就可以肆无忌惮的利用、操纵甚至毁灭其他生物。这已经带来了很严重的环境问题!

液态电解质具有优异的流动性,使其可以通过浸润正极材料的方式实现与正极之间的“软接触”。然而,LLZO 固体电解质材料具有非常高的硬度和剪切模量,这导致固体电解质与正极之间的接触为面积较小的“硬接触”,接触面积的减小将直接导致界面阻抗大、电化学反应不均匀和界面应力堆积等问题。同时,由于固体电解质没有流动性,使得固态正极内部缺少贯通的锂离子导通网络,造成电极材料的容量无法充分发挥。此外,固体电解质与正极材料之间的界面能级和化学势不匹配所带来的界面稳定性问题也是限制固态电池实际能量密度和循环稳定性的重要因素。本节从界面接触、界面电荷传输和界面电化学稳定性三个方面探讨LLZO基固体电解质/正极界面中存在的关键问题及改性策略。

工程企业培训不只是对员工专业技能的培养,同时也需要对被管理者和管理者进行考核管理机制的培训。[4]对于成熟的工程企业而言,绩效考核体制的公开透明化和合理化,有助于确保每个员工的切实利益,也有助于工程企业管理人员更加有效地规划未来,更加有助于提升整体效益。绩效考核需要有专门的人员及部门进行有序实施,培养的主要目的就是使所有员工可以明确意识到绩效考核的重要作用,可以主动参与到平时工作中,在自己的工作岗位上发挥出自身的优势。只要员工有意识,他们就会有工作动力,领导有了认识才可以方便管理。在KPI工程绩效管理中可以通过不同的指标对员工能力进行评估,为工程企业培养高素质的人才。

2.1 界面接触

Ohta等

使用硼酸锂作为助熔剂,在降低共烧结温度的同时隔绝正极材料(LiCoO

)与LLZO 的直接接触,有效抑制了副反应的发生。Han 等

在LLZO-LiCoO

复合正极中引入Li

C

B

O

作为助熔剂,巧妙地利用其与LLZO-LiCoO

材料表面原位生长的Li

CO

层进行反应,在降低烧结温度的同时在复合正极材料表面构筑具有较高锂离子电导率的Li

C

B

O

(

=0~0.3)中间相[图4(a)所示],显著提升了固态电池的电化学性能。

石榴石型固体电解质材料和常见的正极材料均具有较高的杨氏模量,这导致两者之间无法实现良好的界面接触

。同时,由于正极材料在充放电过程中,会不可避免地发生体积应变,由此产生的界面应力会进一步恶化界面接触,增加界面阻抗。Bucci 等

的研究表明,如果电解质的弹性模量高于25 GPa,则当电极活性物质的体积变化超过7.5%时即会发生电解质/电极界面的接触失效。此外,固态电池的复合正极中通常会添加固体电解质材料来提供锂离子传输通道。因此,接触问题不仅会出现在正极和固体电解质之间的外部接触界面,还会存在于复合正极内部的活性物质颗粒和电解质颗粒之间的界面,只有同时保证两种界面的紧密接触,才能有效提高电池的循环稳定性。在常温条件下,单纯依靠加压的方式难以实现固体电解质与正极材料之间的良好接触。Yan 等

采用传统的延流法制备了LLZO-LiFePO

双层薄膜,通过后续高温烧结的方法实现了固体电解质层与正极层的紧密接触。然而,在高温煅烧过程中正极材料中的过渡金属元素会与LLZO固体电解质发生相扩散,生成锂离子绝缘的LaMO

相(M = Ni、Co、Mn)及失锂的La

Zr

O

相,增加界面阻抗。Ohta等

使用硼酸锂作为助熔剂,在降低共烧结温度的同时隔绝正极材料(LiCoO

)与LLZO的直接接触,有效抑制了副反应的发生。Han等

在LLZO-LiCoO

复合正极中引入Li

C

B

O

作为助熔剂,巧妙地利用其与LLZOLiCoO

材料表面原位生长的Li

CO

层进行反应,在降低烧结温度的同时在复合正极材料表面构筑具有较高锂离子电导率的Li

C

B

O

(

=0~0.3)中间相[图4(a)所示],显著提升了固态电池的电化学性能。

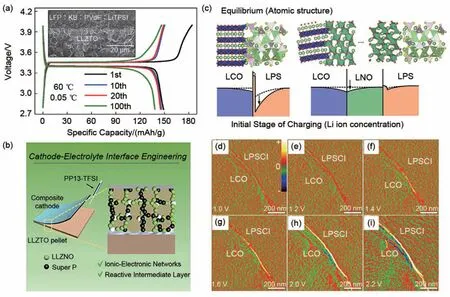

2.2 界面电荷传输

只有锂离子和电子同时传输至表面,固态正极才能够发生氧化还原反应从而发挥出材料的容量。因此,在制备固态正极时必须构建充足的锂离子和电子导通网络才能保证正极活性材料容量的发挥。由于固体电解质没有流动性,在正极中构建贯通的锂离子导通网络十分困难。Du 等

将LLZO 颗粒、锂盐(LiTFSI)和导电碳加入到正极浆料中,利用简单的延流法制备了复合正极。在PVDF的黏合作用下,LLZO、LiTFSI 和导电碳同时包裹正极颗粒,形成锂离子/电子共导通网络[图5(a)]。但是由于烘干温度的限制,复合正极内极有可能残留了少量溶剂,导致电池的库仑效率较低。Bi等

利用溶胶凝胶法在LiCoO

正极表面原位包覆一层Nb 掺杂LLZO,同时在复合正极浆料中加入导电碳和微量离子液体PP13TFSI。其中,PP13TFSI能够在电池循环过程中原位生成锂离子导通的Li

N、LiF 和Li

S等物质,这些产物能够与导电碳一同构成锂离子/电子共导通网络[图5(b)],显著提高电池的电化学性能。后续,利用原位固化所得的凝胶电解质层在复合正极内部及正极/固体电解质界面构筑了锂离子导通网络,有效提高了固态锂电池的容量及循环稳定性。

在固态锂电池中,由于固体电解质与正极材料的电化学势有所差异,两相界面处会形成电势差,界面处的电荷载流子在界面电势差的作用下会进行重新排布,引发空间电荷层效应。空间电荷层的产生会提高锂离子在固体电解质/正极界面处的扩散能垒,使界面阻抗增大。2014 年,Tateyama 等

利用第一性原理计算研究了β-Li

PS

固体电解质与LiCoO

正极界面空间电荷层的特点。计算结果显示,当β-Li

PS

与LiCoO

接触后,在电化学势差的驱动下,锂离子会自发地由β-Li

PS

侧迁移至LiCoO

侧,从而在界面的β-Li

PS

侧形成贫锂层,在LiCoO

侧形成富锂层,在β-Li

PS

/LiCoO

界面处发生的锂离子的重新排布虽然抵消了电化学势差,但同时会在电池充放电过程中阻碍锂离子在β-Li

PS

/LiCoO

界面处的迁移,增加界面阻抗[图5(c)]。通过在β-Li

PS

/LiCoO

界面处引入与两种化学势接近的中间层LiNbO

能够有效缓解空间电荷层效应,降低锂离子在界面处的迁移能垒,减小界面阻抗。近期,Cui 等

利用原位微分相差扫描透射电子显微镜(in-situ DPC-STEM)直接观察到了由空间电荷层效应引起的LiCoO

/Li

PS

Cl 界面锂离子重排现象[图5(d)~(i)],同时发现利用介电性的BaTiO

(BTO)纳米颗粒修饰正极/固体电解质界面能够形成内置电场,促进锂离子在界面内的传输,缓解空间电荷层效应所带来的影响。大部分有关空间电荷层的研究都是针对硫化物固体电解质与氧化物正极界面展开,而由于研究者们一般认为氧化物固体电解质与氧化物正极材料之间的电化学势相差较小,空间电荷层效应不明显,所以相关研究鲜有报道。Wagemaker 等

模拟了LiCoO

正极和石墨电极在与LLZO和Li

Al

Ti

(PO

)

(LATP)固体电解质接触之后所产生的空间电荷层对界面电荷传输阻抗的影响。模拟结果显示,当LCO 正极与LLZO 固体电解质接触时,所产生的空间电荷层厚度为纳米尺寸,除非界面处的锂离子被耗尽,否则空间电荷层对界面电荷传输的影响可以忽略,这一模拟结果仍未被实验验证。研究者们需要开发更为高端的测试手段和方法,对LLZO固体电解质与氧化物正极之间的空间电荷层效应进行系统的探究,为优化界面结构,提高界面电荷传输速率提供新思路。

1.2 纳入与排除标准 纳入标准:①患者符合肝癌学术会议制定的《原发性肝癌诊断标准》[5];②年龄30~80岁;③患者知情同意。排除标准:①合并其他肿瘤者;近2年内进行过放疗、化疗等其他治疗者;②患有胆囊炎、胆结石等其他肝病者;③妊娠以及精神疾病患者。

2.3 界面电化学稳定性

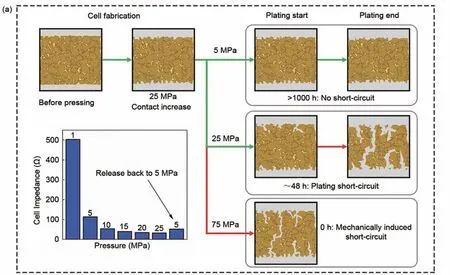

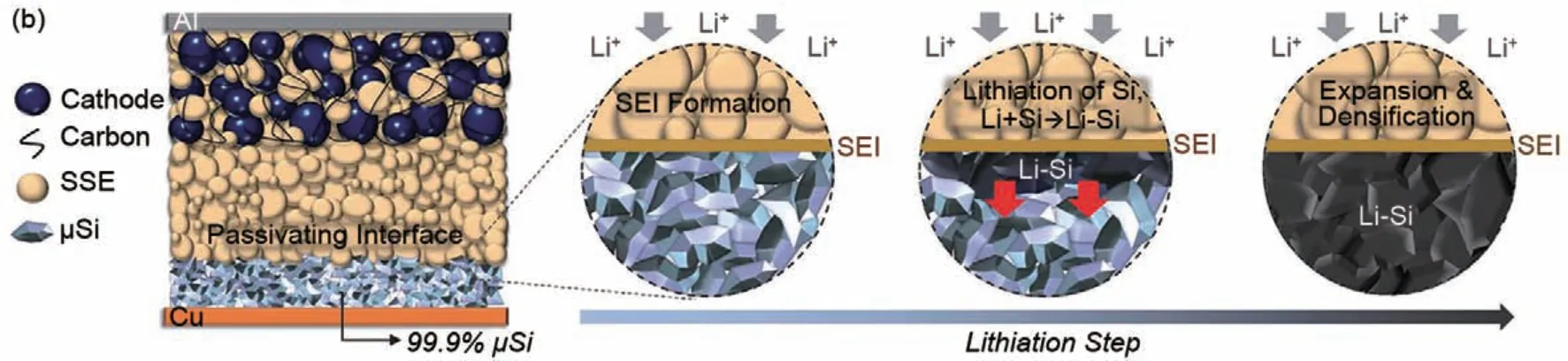

近期,研究者们发现在固态电池运行过程中,电池内部的应力会显著影响负极的形貌演变及电池的循环稳定性。Tan 等

通过在电池组装过程中施加不同的压力实现对锂负极/固体电解质界面应力的调节,后续通过X 射线CT 技术探究了界面应力对锂金属沉积行为的影响。如图11(a)所示,在适中的压应力作用下,锂金属能够进行均匀的沉积与剥离,相应地固态锂电池能够实现稳定的循环。最近,同一课题组

通过使用硫化物固态电解质以及不含碳的99.9%(质量分数)微硅(μSi)阳极的组合,组装了一种高性能的纯硅阳极全固态电池。该电池能够在5.0 mA/cm

的电流密度下稳定循环500 次,容量保持率高达80%,且平均库仑效率>99.9%。如此优异的电化学性能的实现不仅要归因于微硅阳极和硫化物电解质之间理想的界面特性,还得益于锂硅合金在应力作用下具有独特的界面化学机械行为。原始状态下的微米Si 负极孔隙率约为40%,在锂化过后电极变得致密,大部分颗粒之间的原始孔隙在界面压应力的作用下消失。此外,单独的微米Si颗粒之间的边界也完全消失,整个电极成为相互连接的致密的锂硅合金。而在脱锂之后微米Si电极并没有恢复到其原始的密实微粒结构,而是形成了尺寸较大的二次颗粒,且大颗粒之间存在空隙,孔隙率约为30%,低于原始电极的40%孔隙率。此外,尽管Si 负极的厚度和孔隙率变化相对较大,但在多次循环后均能观察到相似的形态和厚度,在压应力的作用下,固体电解质和脱锂后的Si负极颗粒之间仍然保持良好的界面接触[图11(b)]。这些结果表明Si负极和固体电解质的力学特性在保持界面完整性以及界面接触方面起着至关重要的作用。

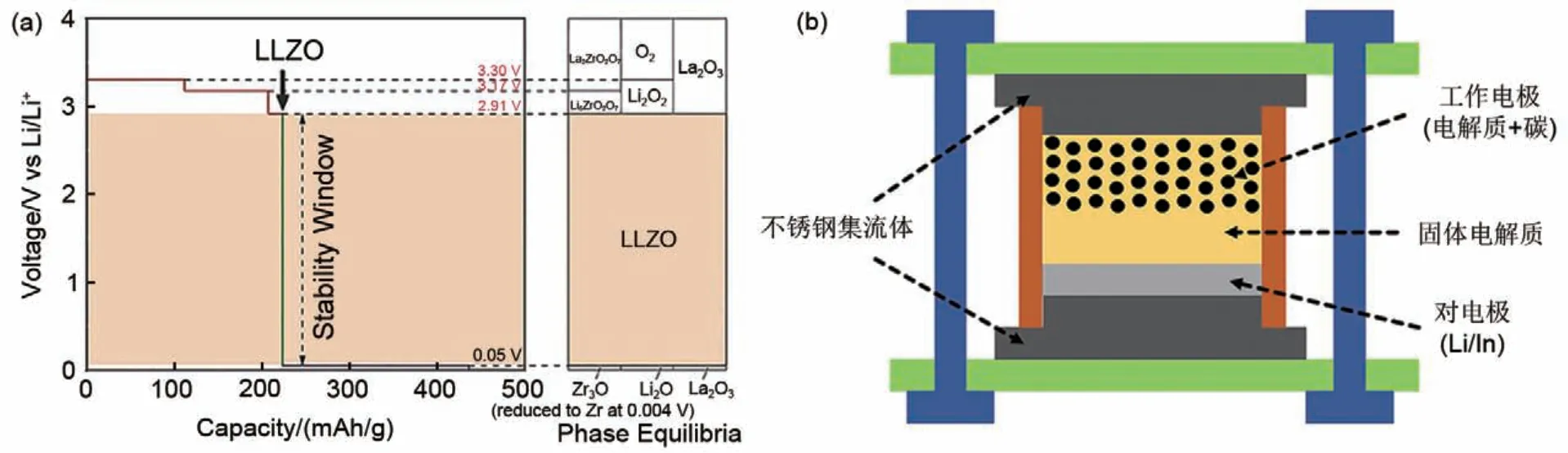

为了提高电化学窗口实验测量的准确性,Wang等

对测试装置进行了改进,如图6(b)所示,将固体电解质颗粒与导电碳混合形成复合电极,这种方法有效增加了固体电解质与电极间的接触面积,提高了电解质分解反应的动力学特性,降低了界面电荷转移电阻;同时这一装置构型使得电解质在发生分解反应时,电子能够被有效收集,使反应电流增加。通过使用该构型电池(Li/LLZO/LLZO-C/Pt)对LLZO 的电压窗口进行测试,结果显示电池在4.0 V 出现了可辨识的氧化峰,虽然该电位与理论计算所得值仍有差异,但是在一定程度上表明LLZO 的热力学氧化电位确实会低于过去通常认为的6.0 V。实际上,在固态锂电池应用过程中,只要能够保证固体电解质与正极界面之间满足动力学稳定的临界条件,即可认为两者之间是匹配的。此外,目前有关固体电解质稳定的电化学窗口在热力学与动力学过程之间的差异仍需要进行进一步的探索与验证。

3 固体电解质/负极界面

在基于液体电解质的锂电池中,金属锂负极在反复的沉积和剥离过程中会生成锂枝晶进而刺穿隔膜,造成电池短路。根据Newman 等

的理论预测,当电解质的剪切模量高于锂金属的2 倍以上时,就能有效抑制锂枝晶的生长。正因如此,研究者们期望利用具有超高杨氏模量的LLZO陶瓷电解质来抑制锂枝晶的生长,实现金属锂负极的实际应用。然而,在实际研究过程中发现,LLZO 陶瓷电解质往往在较低的电流密度下就会被锂金属贯穿,更为重要的是,LLZO 陶瓷电解质中的锂金属贯穿机制与液体电解质中的锂枝晶生长机制有很大不同。随着研究的不断深入,锂金属/LLZO陶瓷电解质界面以及LLZO陶瓷电解质内部本征界面的电荷传输行为被发现是导致锂金属贯穿的主要因素

。使用相应的界面改性策略,实现对界面电荷传输的合理调控是缓解锂金属贯穿的有效方法。同时,锂金属具有最低的电化学电位和极高的还原性,在与LLZO 固体电解质接触时引起的界面电化学反应也是造成固态锂电池失效的原因。此外,无论是锂金属负极、石墨负极还是硅负极在循环过程中都会伴随较大的体积变化,在固体电解质/负极界面引起应力应变问题。对固体电解质/负极界面进行调控以缓解应力应变问题也是实现固态锂电池稳定循环的关键所在。本节从界面电荷传输与锂金属贯穿、界面电化学稳定性和界面应力应变三个方面探讨LLZO基固体电解质/负极界面中存在的关键问题及改性策略。

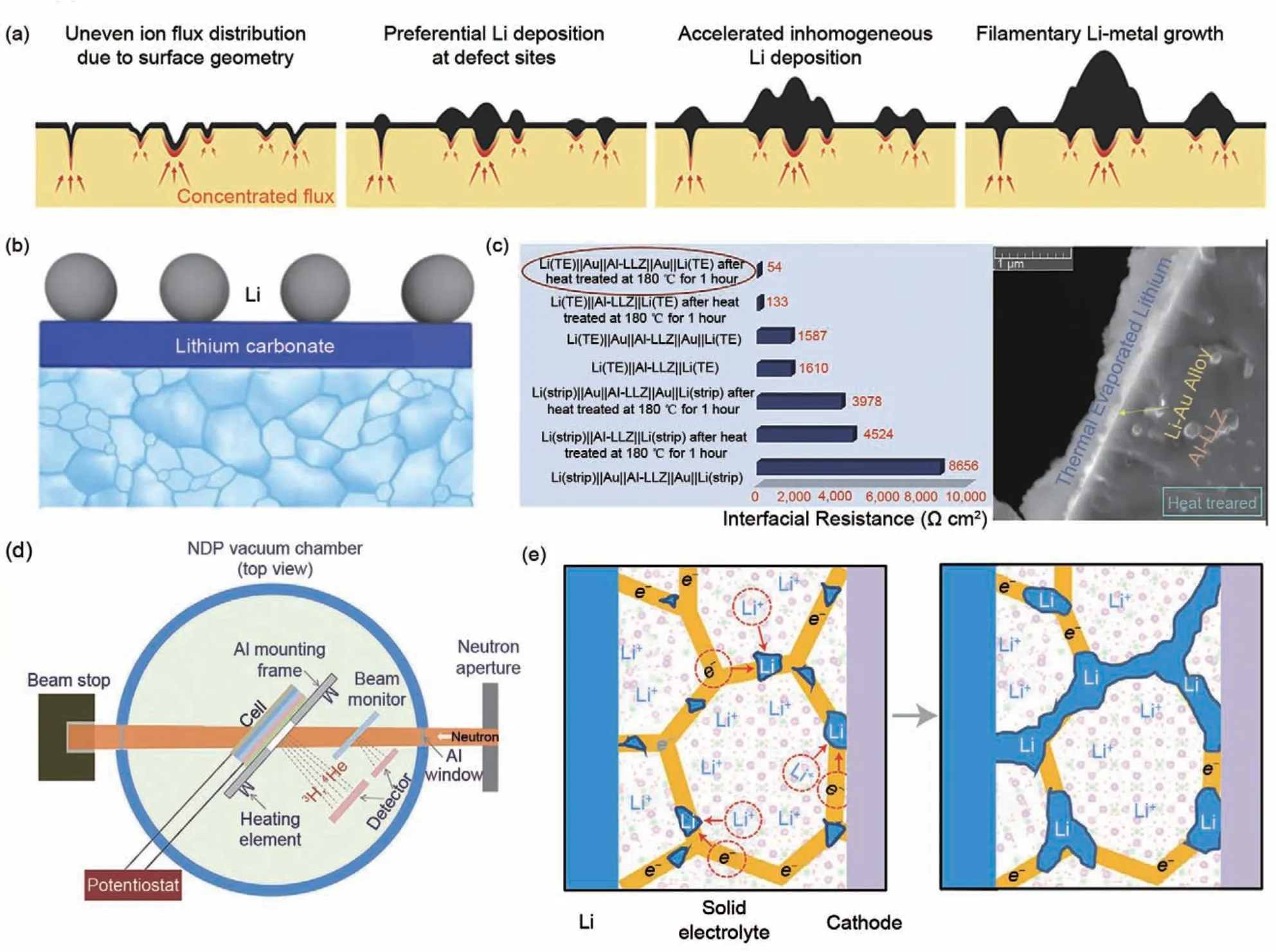

3.1 锂金属贯穿机制

LLZO 固体电解质中的锂金属贯穿机制是固态锂电池领域最为重要的研究方向之一。从理论上分析,石榴石型固体电解质具有极高的剪切模量和锂离子迁移数(约为1),使其能够有效抑制锂枝晶的生长。然而,大量研究结果表明,在几乎所有状态下(多晶态、单晶态、高致密度、低致密度等)的石榴石型固体电解质中均观测到了锂枝晶生长及锂金属贯穿现象。Sharafi等

通过恒流测试,提出了固体电解质存在临界电流密度(critical current density,CCD),当施加在固态锂电池上的电流密度高于CCD时,锂金属就会贯穿固体电解质,导致电池短路失效。通过总结当前的研究进展,导致LLZO 陶瓷电解质被锂金属贯穿的因素主要为固体电解质结构缺陷、界面接触以及界面电荷传输行为。首先,对于一般的LLZO固体电解质制备工艺,不可避免地会导致表面及内部出现结构缺陷。即使通过热压的方法获得致密度高于99.6%的LLZO陶瓷片,其内部的晶界、晶格缺陷、气孔以及表面的划痕仍然难以彻底消除。在锂金属沉积过程中,结构缺陷处的成核势垒降低并会引起电场集中,造成锂金属的优先沉积。Kim 等

利用原位光学显微镜对LLZO表面的金属锂沉积过程进行观察,结果显示,即使在较低的电流密度(0.1 mA/cm

)下,金属锂也会优先沉积在LLZO的表面缺陷处造成应力集中,随着沉积时间的增加,孔洞形成并最终造成电池短路失效[图7(a)]。此外,氧化物固体电解质在接触空气之后会在表面形成表面能较高的碳酸锂(Li

CO

)层,该层的存在导致固体电解质与锂金属之间的界面接触变差[图7(b)],不均匀的界面接触会导致不均匀的锂离子传导及局域电流密度集中,使锂金属在固体电解质/负极界面处集中沉积

。针对锂金属与Li

CO

层浸润性差的问题,研究者们提出利用化学腐蚀、高温处理、机械打磨等方法去除LLZO 表面的碳酸锂层,从而改善其与锂金属之间的界面接触,降低电池的界面阻抗并提升临界电流密度。然而上述方法的使用会导致LLZO 陶瓷电解质的表面粗糙度增加,表面缺陷增多,不利于锂金属在界面处的均匀沉积。近年来,有关利用亲锂中间层修饰LLZO 固体电解质/锂金属界面以改善两者之间界面接触的研究工作被广泛报道。Murugan 等

利用Au-Li 合金层来改善锂金属在LLZO 固体电解质表面的浸润性,改性后的固态锂电池显示出较小的界面阻抗和室温下较为稳定的循环性[图7(c)]。

锂电池中常用的高比能负极,如锂金属负极、硅负极等在充放电过程中均会产生较大的体积变化,而对于氧化物固体电解质而言(以LLZO为例),极高的杨氏模量使其无法有效容纳电极材料在循环过程中产生的体积变化,这就导致在负极材料与固体电解质界面处产生新的力学问题

。对于锂金属负极而言,锂金属在Li/LLZO界面处的沉积机制与其在液体电解质中的沉积机制有很大不同,这也带来了新的应力应变问题。Porz等

提出了一种锂金属在Li/LLZO 界面处沉积的电化学机械模型,如图10(a)所示,模型中认为锂金属在集流体上开始沉积,在后续过程中填充集流体与LLZO固体电解质之间的空间。而由于固体电解质表面的裂纹和孔洞处存在局部电场聚集,锂金属会优先在这些位置沉积,使裂纹和孔洞被填充,在此过程中,Li/LLZO界面的应力会随着锂沉积量的增加而变大,造成裂纹扩展。在对模型进行实验验证时发现,在临界电流密度以上,金属锂的沉积过电势和界面处的机械应力都达到阈值,促使LLZO固体电解质表面处的裂纹扩展,最终能够在固体电解质内部形成复杂的网络[图10(b)]。这些结果表明锂金属在固体电解质中的生长过程类似于格里菲斯裂纹扩展,而不同于液态电解质中的锂枝晶生长机制,同时也表明Newman等提出的聚合物基固体电解质中机械强度抑制锂枝晶生长的观点,不适用于氧化物陶瓷固体电解质这类高剪切模量的脆性材料。近期,Ning等

利用原位X射线断层扫描技术(X-CT)对固体电解质中锂金属沉积行为进行了直接成像,原位追踪锂的沉积和裂纹在陶瓷电解质中的传播。结果显示,固体电解质中的正应变的热点来源于锂的沉积,而裂纹在固体电解质中的传播却远远先于金属锂,即使裂纹穿过整个电解质,连接沉积电极和剥离电极,固态锂电池也没有发生短路,说明裂纹在为锂枝晶的生长传播“开道”,而锂随后填充在裂纹中[如图10(c)所示]。使用有机/无机复合固体电解质是缓解因电极体积变化所引起的应力的有效方法。Huo等

设计了一种多层的复合固体电解质体系,中间层为40 μm 厚的“polymer in ceramic”型复合电解质(PIC-5 μm),其中LLZTO 颗粒的粒径是5 μm,含量为80%(体积分数);两侧为10 μm厚的“ceramic in polymer”型复合电解质(CIP-200 nm),其中LLZTO 颗粒尺寸是200 nm,含量为20%(体积分数)。如图10(d)所示,复合电解质中不同的陶瓷颗粒尺寸及含量造成其具有不同的力学性能,其中大粒径高含量的PIC-5 μm 复合电解质具有较高的机械模量,用于抑制锂枝晶的生长;而小粒径低含量的CIP-200 nm 复合电解质具有较好的柔性,缓解锂负极/电解质界面的体积变化,改善界面接触。此项工作通过对固体电解质层进行合理的力学性能调控解决了界面应力应变问题。与锂金属负极类似,硅(Si)负极同样面临着巨大体积膨胀所导致的界面应力应变问题。Tian等

利用有限元模拟的方法对Si 负极/固体电解质界面中存在的应力应变问题进行了详细分析。结果表明在充电过程中,LiCoO

正极脱去50%的锂离子时伴随着约2%的体积收缩,而这部分锂离子在嵌入Si负极时会造成23%的体积膨胀;同时,LiCoO

正极与LiPON固体电解质之间的界面在形成中间相时伴随着8%的体积收缩,而对于Si/LiPON界面而言,体积收缩高达27%。由此可见,Si负极巨大的体积变化,将引起Si/固体电解质界面非常严重的应力应变问题。针对Si 负极在固态电池中的力学失效问题,Huo等

设计了一种能够与Si负极形成稳定缓冲界面的柔性复合固体电解质(PPC/LLZTO),与刚性的LLZO 陶瓷电解质相比,柔性的PPC/LLZTO复合电解质能够有效缓解电池循环过程中因体积变化所导致的应力,保证电池的界面力学稳定性。

固体电解质中的锂金属贯穿行为受多种因素共同影响,彻底解决固态锂电池中的锂枝晶生长问题仍然极具挑战。在设计和应用某一种改性策略来提高固态锂电池循环性能时,应首先对电池的临界电流密度进行标定,只有将电流密度控制在临界值以下才能保证固态锂电池的安全稳定运行。

2.3 不同TSH水平与TG及LDL-C的相关性分析 为进一步分析不同TSH水平与脂质代谢之间的相关性,将女性亚临床甲减人群以TSH 10 mIU/L为分界进行分层,并对不同TSH水平与TG及LDL-C的相关性进行Logistic回归分析,结果显示,TG水平与TSH水平显著相关,尤其是TSH>10mIU/L时TG升高的风险明显增加(β=1.84、OR=4.96、95%CI为1.83~13.51、P=0.002),4.2 mIU/L

3.2 界面电化学稳定性

有机/无机复合固体电解质结合了两种类型(有机聚合物和无机陶瓷)固体电解质各自的优势。相比于无机陶瓷固体电解质,复合固体电解质具有更为优异的柔韧性,使其易于加工成型、不易脆断,同时与电极之间能够保持较好的界面接触;相比于有机聚合物固体电解质,复合固体电解质具有更高的锂离子电导率和机械模量,能够更加有效地抑制锂枝晶的生长

。然而,常见的LLZO/聚合物复合固体电解质的室温锂离子电导率一般比LLZO陶瓷电解质低1~2 个数量级,锂离子迁移数往往低于0.5。目前用于提高复合固体电解质的常用方法为添加塑化剂以降低聚合物的结晶度,但这种方法在提高锂离子电导率的同时会降低复合电解质的电化学稳定性和力学性能,同时还会导致锂离子迁移数的进一步减小。实际上,在复合固体电解质内部,除了柔性有机相和刚性无机相之外,还存在有机/无机界面相,而锂离子在有机/无机界面处的传输行为将在很大程度上影响复合电解质的电化学性能

。深入了解锂离子在LLZO/聚合物界面处的输运机制,并对LLZO/聚合物界面性质进行合理调控将是实现锂离子电导率提高的最有效方法

。

3.3 界面应力应变

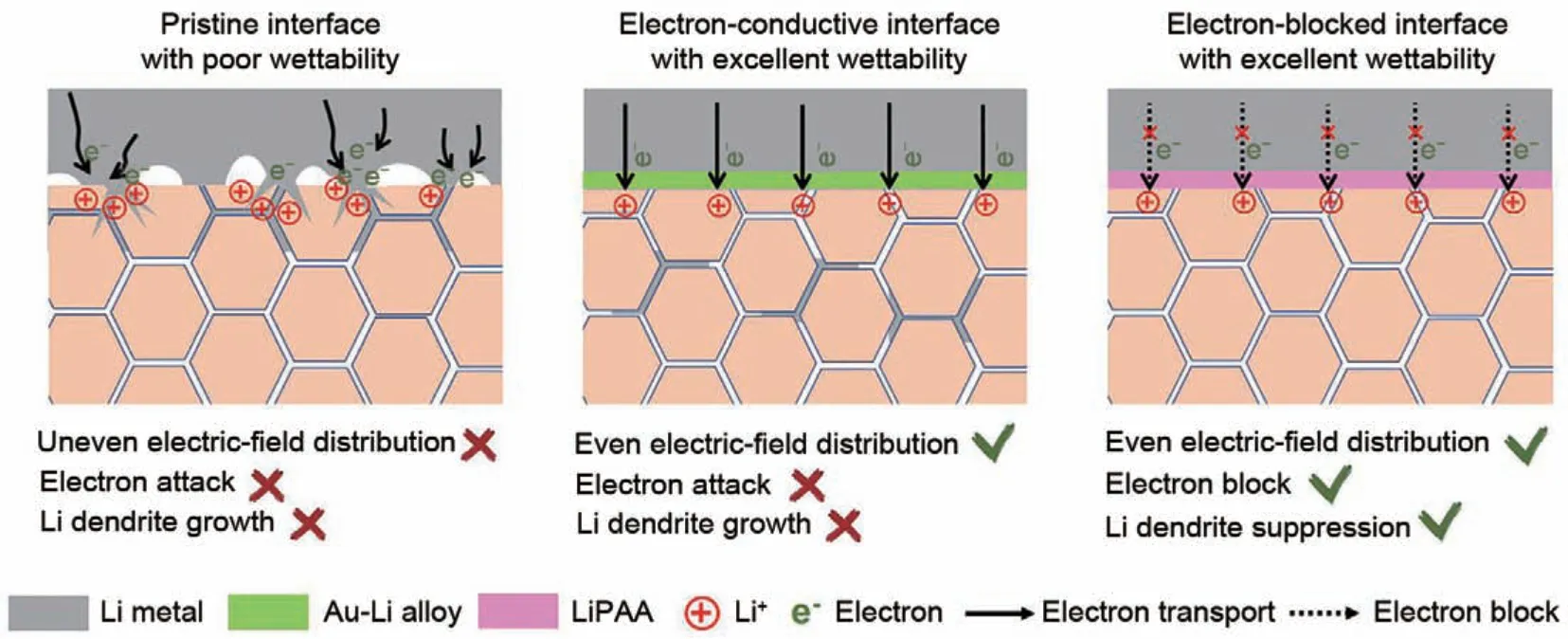

在后续的研究中发现,虽然亲锂的金属层能够在一定程度上减小固态锂电池的界面电阻,但是亲锂的金属层在锂沉积/剥离过程中会伴随着体积变化及电子和锂离子在界面处的聚集,多次循环后仍会发生锂金属贯穿的现象。随着原子尺度分辨率的高端表征仪器在固态锂电池领域的不断应用,研究者们对固体电解质中的锂金属贯穿机制有了更深层次的理解。Wang 等

利用中子辐射技术对LLZO、Li

PS

、LiPON 三种电解质的锂沉积电化学过程进行了表征[图7(d)]。结果显示,在LLZO和Li

PS

电解质中均发生了锂金属贯穿现象,而在LiPON电解质中并未发现,后续通过对比三种固体电解质的电化学特性,发现LLZO 和Li

PS

电解质较高的电子电导率才是锂枝晶在其内部沉积的主要原因。由于LLZO 和Li

PS

的电子电导率较高,电解质的内部会出现自由移动的电子,当电位低于锂金属沉积电位时,锂离子会与电解质内部的电子结合造成锂枝晶在电解质内部的直接生长。与液体电解质中的锂金属连续沉积行为不同,以这种方式沉积的锂金属互相分离,其分布与负极/固体电解质界面的距离无关。这一成果的发表使研究者们更加重视了界面电荷传输行为与固体电解质中锂金属贯穿机制之间的联系。最近,Ma 等

利用配备电子能量损失谱的原位高分辨透射电子显微镜,对LLZO固体电解质内部锂金属贯穿行为进行了详细表征。结果显示,锂金属在LLZO内部的生长与局域电子能带结构有关。与晶粒内部相比,大约一半LLZO固体电解质的晶界具有减小的带隙,带隙减小量约为1~3 eV,这使它们成为电子流通的潜在通道。内部电子流通使得锂离子不必在阴极侧与电子结合,而是在晶界处被电子还原,形成锂枝晶[图7(e)]。当晶界处的锂枝晶相互连通之后,固体电解质被贯穿,锂电池发生短路。此项研究表明界面处的电子电导是固体电解质中锂金属贯穿的重要原因,调节晶界处的电子电导率是优化固体电解质的有效方法。基于此构想,Huo等

使用聚丙烯酸(PAA)在LLZO固体电解质/锂金属界面构筑了一层亲锂的柔性电子阻隔层。如图8 所示,PAA 改性层能够改善锂金属与LLZO之间的界面接触,同时能够阻止电子在Li/LLZO界面的传输,从而有效避免锂金属贯穿现象的发生。

在应试教育的体制下,青少年的主动性、自主性被极大削弱,过度的保护使学生对学校及家长的依赖心理较重,多数学生觉得职业生涯规划没用,甚至觉得这是父母该考虑的事情。同时,我国职业生涯规划教育活动开展较晚,相关工作的系统性、专业性都不强,实际效果并不好。此外,攀比心理使大学生难以理性对待就业,对收入、就业地域等显性物质条件过于看重,忽略了职业生涯规划的连续性及针对性。

在过去较长的一段时间中,氧化物固体电解质被认为具有较宽的电化学窗口,以LLZO为例,大部分研究中采用循环伏安法测得的电压窗口为0~6 V

。2016 年,Mo 等

利用第一性原理计算对LLZO的电化学稳定性进行了分析。计算结果显示,LLZO的电化学窗口为0.05~2.91 V,远低于过去的认知。如图6(a)所示,LLZO 在2.91 V(vs. Li/Li

)的氧化电位下就会形成Li

O

、Li

Zr

O

和La

O

,在氧化电位高于3.3 V 时Li

O

进一步分解产生O

;同时,当电位低于0.05 V 时,LLZO 会被还原为Li

O、Zr

O、La

O

,甚至形成Zr

。理论计算与实验观测之间的巨大差异使研究者们对如何正确测量固体电解质的电化学窗口进行了深入探究。与在理想的平衡条件下计算所得的热力学稳定电位窗口不同,使用循环伏安法测试电化学稳定窗口时需要考虑动力学因素,如界面电荷转移、活性物质扩散、固相输运等。而测试过程中所使用的半阻塞电极会造成固体电解质与集流体之间的接触面积小,固固接触界面动力学特性较差,最终导致电解质分解反应缓慢、电流过小,无法被直接检测到。如果反应过程中生成的界面产物发挥钝化效应,会进一步拓宽电化学窗口

。

综上分析,对负极/固体电解质界面应力应变进行合理调控对于提高固态锂电池循环性能至关重要。使电池在特定的压应力下进行循环,能够有效改善负极/固体电解质之间的界面机械稳定性,实现固态锂电池的稳定运行。

4 总结与展望

在固态锂电池中,由于固体电解质的引入所带来的固-固界面问题是决定电池性能的关键因素。深入理解固态锂电池界面问题背后的理论机制是提高固体电解质材料及固态锂电池电化学性能的基础。本文以LLZO基固态电解质与电极之间的外部接触界面和固态电解质及复合电极内部的本征界面为研究对象,从界面接触、界面电荷传输、界面电化学稳定性等多个角度对固态锂电池不同种类界面中现存问题进行了探讨。在本文所讨论问题的基础上,未来有关固态锂电池界面设计领域应重点关注以下几个方向。

(1)研究算法中其他参数的选择问题,特别是更深入的研究隐私保护参数ε的选择,使得隐私保护力度和推荐准确率之间得到更优的折中.

(1)界面精细结构表征 对于固态锂电池,电极材料与固体电解质在充放电循环过程中会原位形成界面层,这使得常规的制样手段无法无损地将两者分开,极大地增加了界面结构表征的难度。此外,由于石榴石型固体电解质不透明,一些常见的原位无损表征方法无法直接观测到固体电解质/电极界面结构演化,使得界面结构的无损原位表征面临巨大挑战。探索先进的界面表征技术与方法对于解决固态锂电池中所面临的问题十分重要。近年来,同步辐射技术和(冷冻)球差电镜技术的不断发展,将为固态锂电池界面结构分析提供一系列强有力的手段。例如,利用X射线吸收谱分析固体电解质/电极界面成分的局域电子结构;使用同步辐射X射线断层成像无损地分析固体电解质/电极界面结构演化;使用冷冻电镜或者原位环境场球差矫正透射电镜对固体电解质/电极界面进行原子尺度成像。进一步将上述结构表征手段与电化学分析方法结合,能够更加有效地指导固体电解质/电极界面结构设计。

(2)界面锂离子传输行为探究 目前有关锂离子在固体电解质/电极界面传输行为的表征大多停留在恒流充放电测试、循环伏安扫描、电化学阻抗谱等电化学分析方法。对于电解质/电极界面处的锂离子输运研究,不同于界面接触良好的液态电解质体系,固体电解质与电极材料之间的固固接触界面的离子输运行为更加复杂。此外,对于聚合物相和无机陶瓷相共同组成的复合固体电解质而言,由于电解质内部本征界面的引入,锂离子传输行为进一步复杂化。想要理解固态锂电池中的固固界面锂离子传输机制,必须开发更为直观的表征方法。固体核磁共振(solid state nuclear magnetic resonance,SSNMR)能够检测外加磁场所引起的原子核自旋态变化信号,是一种无损检测技术。使用二维离子交换SSNMR技术可以有效探测固体电解质/电极界面的锂离子传输行为。使用该方法对复合固体电解质中的锂离子传输行为进行表征也是一个非常重要的研究方向。此外,中子深度剖析技术具有对轻质元素灵敏度高的优点,能够通过与原子核发生中子反应来定量分析锂离子的数量,利用不同的出射能量范围来定位锂离子的空间位置并原位观测锂离子浓度的动态变化,这一方法也适用于探究界面锂离子传输行为。通过明晰界面锂离子的传输机制,可以获得更多有关锂金属沉积行为、锂电池失效机理等方面的信息,进而指导高性能固体电解质的制备。

过去企业财务管理多以人工操作为主,即便是电算化的使用也以财务凭证和纸质凭证为依据,在实际工作中需要耗费大量的人力资源,增加工作时间。“互联网+”的发展有效的解决了这一问题,企业可以建立自己的网络体系,对客户端的情况做到心中有数,并实施动态化管理。与此同时,基于“互联网+”模式下的业务处理也可以通过远程操作来实现,打破了地区和时间限制,可以掌握客户的信用等级状况,从而提高工作效率,做好工作优化。

(3)高离子电导高稳定性界面层构筑 利用特定的界面反应,在固体电解质/电极界面构建具有高锂离子电导高稳定性的中间层是实现固态锂电池稳定运行的有效方法。将高通量计算与实验相结合,挑选特定的界面反应材料,并使用磁控溅射、原子层沉积等方法实现正极材料和固体电解质的表面改性,最终在电化学循环过程中实现高离子电导高稳定性界面中间层的构筑。

(4)高能量密度固态电芯制备和固态锂电池组装 在固体电解质方面,提高陶瓷固体电解质片和有机/无机复合固体电解质的可加工性。其中,对于陶瓷固体电解质片,开发和改进真空镀膜技术,制备高韧性的陶瓷电解质片;对于复合固体电解质,挑选相容性较好的无机陶瓷相和有机聚合物相,实现两者的紧密结合,借鉴卷对卷薄膜制备工艺,获得力学性能优异、锂离子电导率高、电压窗口宽的复合电解质膜。在高能量密度固态电芯方面,在上述界面结构优化的基础上,利用高载量复合正极制备、固固界面融合和双极性电池结构设计等技术,大幅度提高固态电芯的能量密度。在固态锂电池组装方面,注重对电池内、外压的调控,设计高度自动化的固态电池组装工业流程,提高固态电池生产的可靠性和一致性。最终建立固态锂电池相关的技术标准,进而推动固态电池的实用化研发。

[1] DUNN B, KAMATH H,TARASCON J M. Electrical energy storage for the grid: A battery of choices[J]. Science, 2011, 334(6058):928-935.

[2] ARMAND M, TARASCON J M. Building better batteries[J]. Nature,2008,451(7179):652-657.

[3] GOODENOUGH J B. Rechargeable batteries: Challenges old and new[J]. Journal of Solid State Electrochemistry, 2012, 16(6):2019-2029.

[4] LIN D C,LIU Y Y,CUI Y.Reviving the lithium metal anode for highenergy batteries[J].Nature Nanotechnology,2017,12(3):194-206.

[5] LIU J, BAO Z N, CUI Y, et al. Pathways for practical high-energy long-cycling lithium metal batteries[J]. Nature Energy, 2019, 4(3):180-186.

[6] LIN D C, LIU Y Y, PEI A, et al. Nanoscale perspective: Materials designs and understandings in lithium metal anodes[J]. Nano Research,2017,10(12):4003-4026.

[7] 李泓.全固态锂电池:梦想照进现实[J].储能科学与技术,2018,7(2):188-193.

[8] WU F X, MAIER J,YU Y. Guidelines and trends for next-generation rechargeable lithium and lithium-ion batteries[J]. Chemical Society Reviews,2020,49(5):1569-1614.

[9] YANG C P, FU K, ZHANG Y, et al. Protected lithium-metal anodes in batteries: From liquid to solid[J]. Advanced Materials,2017,29(36):1701169.

[10]XIN S,YOU Y, WANG S F, et al. Solid-state lithium metal batteries promoted by nanotechnology: Progress and prospects[J]. ACS Energy Letters,2017,2(6):1385-1394.

[11]JIA M Y, ZHAO N, HUO H Y, et al. Comprehensive investigation into garnet electrolytes toward application-oriented solid lithium batteries[J].Electrochemical Energy Reviews,2020,3(4):656-689.

[12]HUANG W L, BI Z J, ZHAO N, et al. Chemical interface engineering of solid garnet batteries for long-life and high-rate performance[J].Chemical Engineering Journal,2021,424:130423.

[13]MURUGAN R,THANGADURAI V, WEPPNER W. Fast lithium ion conduction in garnet-type Li

La

Zr

O

[J]. Angewandte Chemie International Edition,2007,46(41):7778-7781.

[14]KOBAYASHI T, IMADE Y, SHISHIHARA D, et al. All solid-state battery with sulfur electrode and thio-LISICON electrolyte[J].Journal of Power Sources,2008,182(2):621-625.

[15]ZHANG Z X, ZHANG L, LIU Y Y, et al. Synthesis and characterization of argyrodite solid electrolytes for all-solid-state Li-ion batteries[J]. Journal of Alloys and Compounds, 2018, 747:227-235.

[16]ANANTHARAMULU N, KOTESWARA RAO K, RAMBABU G, et al.A wide-ranging review on Nasicon type materials[J]. Journal of Materials Science,2011,46(9):2821-2837.

[17]MIZUNO F, HAYASHI A, TADANAGA K, et al. New, highly ionconductive crystals precipitated from Li

S-P

S

glasses[J]. Advanced Materials,2005,17(7):918-921.

[18]SENEVIRATHNE K, DAY C S, GROSS M D, et al. A new crystalline LiPON electrolyte: Synthesis, properties, and electronic structure[J].Solid State Ionics,2013,233:95-101.

[19]ZHAO N, KHOKHAR W, BI Z J, et al. Solid garnet batteries[J].Joule,2019,3(5):1190-1199.

[20]WANG C W, FU K, KAMMAMPATA S P, et al. Garnet-type solidstate electrolytes: Materials, interfaces, and batteries[J]. Chemical Reviews,2020,120(10):4257-4300.

[21]GUO S J, SUN Y G, CAO A M. Garnet-type solid-state electrolyte Li

La

Zr

O

: Crystal structure, element doping and interface strategies for solid-state lithium batteries[J]. Chemical Research in Chinese Universities,2020,36(3):329-342.

[22]FERRARESI G, EL KAZZI M, CZORNOMAZ L, et al.Electrochemical performance of all-solid-state Li-ion batteries based on garnet electrolyte using silicon as a model electrode[J].ACS Energy Letters,2018,3(4):1006-1012.

[23]PARK K, YU B C, JUNG J W, et al. Electrochemical nature of the cathode interface for a solid-state lithium-ion battery: Interface between LiCoO

and Garnet-Li

La

Zr

O

[J]. Chemistry of Materials,2016,28(21):8051-8059.

[24]CHENG L, CRUMLIN E J, CHEN W, et al. The origin of high electrolyte-electrode interfacial resistances in lithium cells containing garnet type solid electrolytes[J]. Physical Chemistry Chemical Physics:PCCP,2014,16(34):18294-18300.

[25]MA C, RANGASAMY E, LIANG C D, et al. Excellent stability of a lithium-ion-conducting solid electrolyte upon reversible Li

/H

exchange in aqueous solutions[J].Angewandte Chemie International Edition,2015,54(1):129-133.

[26]HUO H Y, CHEN Y, ZHAO N, et al.

formed Li

CO

-free garnet/Li interface by rapid acid treatment for dendrite-free solidstate batteries[J].Nano Energy,2019,61:119-125.

[27]HU Y S.Batteries:Getting solid[J].Nature Energy,2016,1:16042.

[28]VARDAR G, BOWMAN W J, LU Q, et al. Structure, chemistry,and charge transfer resistance of the interface between Li

La

Zr

O

electrolyte and LiCoO

cathode [J]. Chemistry of Materials, 2018,30(18):6259-6276.

[29]HAN X G, GONG Y H, FU K, et al. Negating interfacial impedance in garnet-based solid-state Li metal batteries[J]. Nature Materials,2017,16(5):572-579.

[30]LIU Q, GENG Z, HAN C P, et al. Challenges and perspectives of garnet solid electrolytes for all solid-state lithium batteries[J].Journal of Power Sources,2018,389:120-134.

[31]NOLAN A M, WACHSMAN E D, MO Y F. Computation-guided discovery of coating materials to stabilize the interface between lithium garnet solid electrolyte and high-energy cathodes for allsolid-state lithium batteries[J]. Energy Storage Materials, 2021,41:571-580.

[32]KRAUSKOPF T, DIPPEL R, HARTMANN H, et al. Lithium-metal growth kinetics on LLZO garnet-type solid electrolytes[J]. Joule,2019,3(8):2030-2049.

[33]MU S, HUANG W L, SUN W H, et al. Heterogeneous electrolyte membranes enabling double-side stable interfaces for solid lithium batteries[J].Journal of Energy Chemistry,2021,60:162-168.

[34]CAO Y, LI Y Q, GUO X X. Densification and lithium ion conductivity of garnet-type Li

La

Zr

Ta

O

(

= 0.25) solid electrolytes[J].Chinese Physics B,2013,22(7):078201.

[35]LI Y Q, CAO Y, GUO X X. Influence of lithium oxide additives on densification and ionic conductivity of garnet-type Li

La

Zr

Ta

O

solid electrolytes[J].Solid State Ionics,2013,253:76-80.

[36]HUO H Y, LI X N, SUN Y P, et al. Li

CO

effects: New insights into polymer/garnet electrolytes for dendrite-free solid lithium batteries[J].Nano Energy,2020,73:104836.

[37]HUO H Y, LUO J,THANGADURAI V, et al. Li

CO

:A critical issue for developing solid garnet batteries[J]. ACS Energy Letters,2020,5(1):252-262.

[38]JIA M Y, ZHAO N, BI Z J, et al. Polydopamine-coated garnet particles homogeneously distributed in poly(propylene carbonate)for the conductive and stable membrane electrolytes of solid lithium batteries[J].ACS Applied Materials & Interfaces, 2020, 12(41):46162-46169.

[39]FAN L Z,HE H C,NAN C W.Tailoring inorganic-polymer composites for the mass production of solid-state batteries[J]. Nature Reviews Materials,2021,6(11):1003-1019.

[40]KELLER M, APPETECCHI G B, KIM G T, et al. Electrochemical performance of a solvent-free hybrid ceramic-polymer electrolyte based on Li

La

Zr

O

in P(EO)

LiTFSI[J]. Journal of Power Sources,2017,353:287-297.

[41]LU W Z, XUE M Z, ZHANG C M. Modified Li

La

Zr

O

(LLZO)and LLZO-polymer composites for solid-state lithium batteries[J].Energy Storage Materials,2021,39:108-129.

[42]LI L S, DENG Y F, CHEN G H. Status and prospect of garnet/polymer solid composite electrolytes for all-solid-state lithium batteries[J].Journal of Energy Chemistry,2020,50:154-177.

[43]YANG T, ZHENG J, CHENG Q, et al. Composite polymer electrolytes with Li

La

Zr

O

garnet-type nanowires as ceramic fillers: Mechanism of conductivity enhancement and role of doping and morphology[J]. ACS Applied Materials & Interfaces,2017,9(26):21773-21780.

[44]ZHANG J X,ZHAO N,ZHANG M,et al.Flexible and ion-conducting membrane electrolytes for solid-state lithium batteries: Dispersion of garnet nanoparticles in insulating polyethylene oxide[J]. Nano Energy,2016,28:447-454.

[45]ZHENG J,HU Y Y.New insights into the compositional dependence of Li-ion transport in polymer-ceramic composite electrolytes[J].ACS Applied Materials&Interfaces,2018,10(4):4113-4120.

[46]CHOUDHURY S, STALIN S, VU D, et al. Solid-state polymer electrolytes for high-performance lithium metal batteries[J].Nature Communications,2019,10:4398.

[47]梁宇皓,范丽珍.固态锂电池中的机械力学失效及解决策略[J].物理学报,2020,69(22):226201.LIANG Y H, FAN L Z. Mechanical failures in solid-state lithium batteries and their solution[J]. Acta Physica Sinica, 2020, 69(22):226201.

[48]BUCCI G, SWAMY T, CHIANG Y M, et al. Modeling of internal mechanical failure of all-solid-state batteries during electrochemical cycling, and implications for battery design[EB/OL]. 2017: arXiv:1703.00113[cond-mat.mtrl-sci].https://arxiv.org/abs/1703.00113

[49]YAN X F, LI Z B, WEN Z Y, et al. Li/Li

La

Zr

O

/LiFePO

all-solidstate battery with ultrathin nanoscale solid electrolyte[J]. The Journal of Physical Chemistry C,2017,121(3):1431-1435.

[50]OHTA S, KOMAGATA S, SEKI J, et al. All-solid-state lithium ion battery using garnet-type oxide and Li

BO

solid electrolytes fabricated by screen-printing[J]. Journal of Power Sources, 2013,238:53-56.

[51]HAN F D,YUE J, CHEN C, et al. Interphase engineering enabled all-ceramic lithium battery[J].Joule,2018,2(3):497-508.

[52]BI Z J, MU S, ZHAO N, et al. Cathode supported solid lithium batteries enabling high energy density and stable cyclability[J].Energy Storage Materials,2021,35:512-519.

[53]BI Z J, HUANG W L, MU S, et al. Dual-interface reinforced flexible solid garnet batteries enabled by

solidified gel polymer electrolytes[J].Nano Energy,2021,90:106498.

[54]DU F M, ZHAO N, LI Y Q, et al. All solid state lithium batteries based on lamellar garnet-type ceramic electrolytes[J]. Journal of Power Sources,2015,300:24-28.

[55]BI Z J, ZHAO N, MA L N, et al. Interface engineering on cathode side for solid garnet batteries[J]. Chemical Engineering Journal,2020,387:124089.

[56]HARUYAMA J, SODEYAMA K, HAN L Y, et al. Space-charge layer effect at interface between oxide cathode and sulfide electrolyte in all-solid-state lithium-ion battery[J]. Chemistry of Materials, 2014,26(14):4248-4255.

[57]WANG L L, XIE R C, CHEN B B, et al.

visualization of the space-charge-layer effect on interfacial lithium-ion transport in allsolid-state batteries[J].Nature Communications,2020,11:5889.

[58]DE KLERK N J J, WAGEMAKER M. Space-charge layers in allsolid-state batteries; Important or negligible? [J]. ACS Applied Energy Materials,2018,1(10):5609-5618.

[59]OHTA S, KOBAYASHI T, ASAOKA T. High lithium ionic conductivity in the garnet-type oxide Li

La

(Zr

, Nb

)O

(X =0-2)[J].Journal of Power Sources,2011,196(6):3342-3345.

[60]HAN F D, ZHU Y Z, HE X F, et al. Electrochemical stability of Li

GeP

S

and Li

La

Zr

O

solid electrolytes[J].Advanced Energy Materials,2016,6(8):1501590.

[61]ZHUANG Y, ZOU Z Y, LU B, et al. Understanding the Li diffusion mechanism and positive effect of current collector volume expansion in anode free batteries[J].Chinese Physics B,2020,29(6):068202.

[62]XIONG Z H, SHI S Q, OUYANG C Y, et al.Ab initio investigation of the surface properties of Cu(111) and Li diffusion in Cu thin film[J].Physics Letters A,2005,337(3):247-255.

[63]冯吴亮,王飞,周星,等.固态电解质与电极界面的稳定性[J].物理学报,2020,69(22):137-149.FENG W L, WANG F, ZHOU X, et al. Stability of interphase between solid state electrolyte and electrode[J]. Acta Physica Sinica,2020,69(22):137-149.

[64]MONROE C, NEWMAN J. The impact of elastic deformation on deposition kinetics at lithium/polymer interfaces[J]. Journal of the Electrochemical Society,2005,152(2):A396.

[65]HUO H Y, CHEN Y, LI R Y, et al. Design of a mixed conductive garnet/Li interface for dendrite-free solid lithium metal batteries[J].Energy&Environmental Science,2020,13(1):127-134.

[66]HUO H Y, LIANG J N, ZHAO N, et al. Dynamics of the garnet/Li interface for dendrite-free solid-state batteries[J]. ACS Energy Letters,2020,5(7):2156-2164.

[67]KHOKHAR W A, ZHAO N, HUANG W L, et al. Different behaviors of metal penetration in Na and Li solid electrolytes[J].ACS Applied Materials&Interfaces,2020,12(48):53781-53787.

[68]ZHAO N, FANG R, HE M H, et al. Cycle stability of lithium/garnet/lithium cells with different intermediate layers[J]. Rare Metals,2018,37(6):473-479.

[69]SHARAFI A, KAZYAK E, DAVIS A L, et al. Surface chemistry mechanism of ultra-low interfacial resistance in the solid-state electrolyte Li

La

Zr

O

[J]. Chemistry of Materials, 2017, 29(18):7961-7968.

[70]KIM S, JUNG C, KIM H, et al. The role of interlayer chemistry in Li-metal growth through a garnet-type solid electrolyte[J].Advanced Energy Materials,2020,10(12):1903993.

[71]HUANG W L, ZHAO N, BI Z J, et al. Can we find solution to eliminate Li penetration through solid garnet electrolytes? [J].Materials Today Nano,2020,10:100075.

[72]ALEXANDER G V, PATRA S, SOBHAN RAJ S V, et al.Electrodes-electrolyte interfacial engineering for realizing room temperature lithium metal battery based on garnet structured solid fast Li

conductors[J].Journal of Power Sources,2018,396:764-773.

[73]HAN F D, WESTOVER A S, YUE J, et al. High electronic conductivity as the origin of lithium dendrite formation within solid electrolytes[J].Nature Energy,2019,4(3):187-196.

[74]LIU X M, GARCIA-MENDEZ R, LUPINI A R, et al. Local electronic structure variation resulting in Li ‘filament’ formation within solid electrolytes[J].Nature Materials,2021,20(11):1485-1490.

[75]HUO H Y, GAO J, ZHAO N, et al. A flexible electron-blocking interfacial shield for dendrite-free solid lithium metal batteries[J].Nature Communications,2021,12:176.

[76]MA C, CHENG Y Q,YIN K B, et al. Interfacial stability of Li metalsolid electrolyte elucidated via

electron microscopy[J].Nano Letters,2016,16(11):7030-7036.

[77]ZHU Y S,CONNELL J G,TEPAVCEVIC S,et al.Dopant-dependent stability of garnet solid electrolyte interfaces with lithium metal[J].Advanced Energy Materials,2019,9(12):1803440.

[78]PORZ L, SWAMY T, SHELDON B W, et al. Mechanism of lithium metal penetration through inorganic solid electrolytes[J]. Advanced Energy Materials,2017,7(20):1701003.

[79]NING Z Y, JOLLY D S, LI G C, et al. Visualizing plating-induced cracking in lithium-anode solid-electrolyte cells[J]. Nature Materials,2021,20(8):1121-1129.

[80]HUO H Y, CHEN Y, LUO J, et al. Rational design of hierarchical"ceramic-in-polymer" and "polymer-in-ceramic" electrolytes for dendrite-free solid-state batteries[J]. Advanced Energy Materials,2019,9(17):1804004.

[81]TIAN H K, CHAKRABORTY A, TALIN A A, et al. Evaluation of the electrochemo-mechanically induced stress in all-solid-state Li-ion batteries[J]. Journal of the Electrochemical Society, 2020, 167(9):090541.

[82]HUO H Y,SUN J Y,CHEN C,et al.Flexible interfaces between Si anodes and composite electrolytes consisting of poly(propylene carbonates) and garnets for solid-state batteries[J]. Journal of Power Sources,2018,383:150-156.

[83]DOUX J M, NGUYEN H, TAN D H S, et al. Stack pressure considerations for room-temperature all-solid-state lithium metal batteries[J].Advanced Energy Materials,2020,10(1):1903253.

[84]TAN D H S, CHEN Y T, YANG H D, et al. Carbon-free highloading silicon anodes enabled by sulfide solid electrolytes[J].Science,2021,373(6562):1494-1499.