浅析硫转移剂在催化裂化装置中的应用

2022-08-31杨圣业王祯杰潘维明于永强

杨圣业,王祯杰,潘维明,于永强

(中化弘润石油化工有限公司,山东 潍坊 262513)

1 装置简介

弘润石油化工有限公司催化裂化装置(TMP)由中石油华东设计院设计,设计多产丙烯、生产高辛烷值汽油。设计规模为100万吨/年。实际加工减压蜡油80万吨/年,焦化石脑油20万吨/年,设计弹性70%~110%。装置的运行时间按每年8000 小时设计。主要产品有液化气、干气、汽油、柴油、油浆等。

催化裂化装置的硫是以二氧化硫和三氧化硫的形式存在,硫化物的种类根据原料的含硫量和催化裂化装置的设计不同也会有很大变化,在催化裂化反应器中,进料70%-95%的硫是以硫化氢的形式存在,再下游工艺中转移到酸性气体和产品中,剩下5%-30%的硫进入焦炭和被氧化成硫化物,这部分硫化物与再生烟气一起排放出装置。硫化物的含量取决于原料中含量,主要是噻吩中的硫含量,再生烟气中二氧化硫的含量约在 150-3000ppmv-干基范围内,而三氧化硫通常为硫化物的 2%-10%

2 添加刘转移目的

降低再生烟气中SO2的含量,同时降低脱硫塔碱液用量,在确保环保要求的

前提下,最大化的提高经济效益,改善烟筒蓝烟拖尾现象。

3 工业装置

3.1 JF-SN1助剂作用

3.1.1 JF-SN1助剂作用机理

JF-SN1助剂与催化剂一起在反应器和再生器中连续循环,实现对SOx的吸收-释放过程。JF-SN1助剂在再生器氧化气氛下将SO2氧化成SO3,同时化学吸附SO3形成金属硫酸盐。

吸收了硫化物的JF-SN1助剂循环到FCC反应器时,在低碳烃类、氢气和汽提蒸汽作用下,金属硫酸盐被还原释放出H2S,完成“硫”从再生器烟气到反应器干气的“转移”过程,同时JF-SN1助剂活性得到恢复,开始下一个循环。

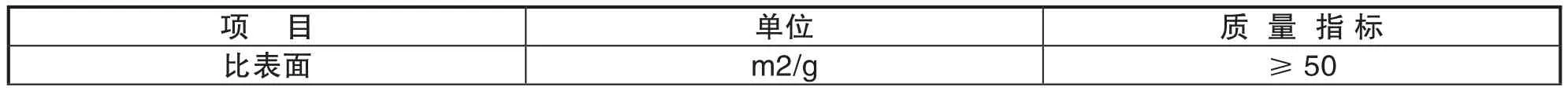

3.1.2 JF-SN1助剂的理化指标

硫转移剂助剂的理化指标

表观松密度 g/cm3 0.80-1.20磨损指数 %(质量分数)/h ≤4.5孔容积 cm3/g ≥0.20粒度分布 0-40um % ≤ 22 0-149um % ≥90

3.2 JF-SN1助剂使用方案

3.2.1 加剂方式:

使用小型催化剂加料线,直接将JF-SN1助剂加注到再生器中。

3.2.2 加注时间及加注量:

加注分建立藏量阶段和日常加注阶段,试用时间为60天。根据装置工况变化以及原料波动情况,JFSN1助剂的使用比例应为主催化剂用量的2.0%-4.0% 。

3.2.2.1 建立藏量阶段:

自5月26日中班开始每天加注JF-SN1助剂约240kg(分3个班次加注),由于出现添加硫转移剂耗氧导致床温突然降低波动,车间根据实际操作情况调整,至6月20日此阶段共加入JF-SN1助剂6.945t,计算新鲜剂量占比2.05%;

3.2.2.2 日常加注阶段:

自6月21日开始此阶段按每天补充新鲜剂量2.0%的比例加注,根据装置实际新鲜剂加入量计算,即每天加注JF-SN1助剂约100kg,至7月9日此阶段共加注JF-SN1助剂1.8t,计算新鲜剂量占比2.1%。

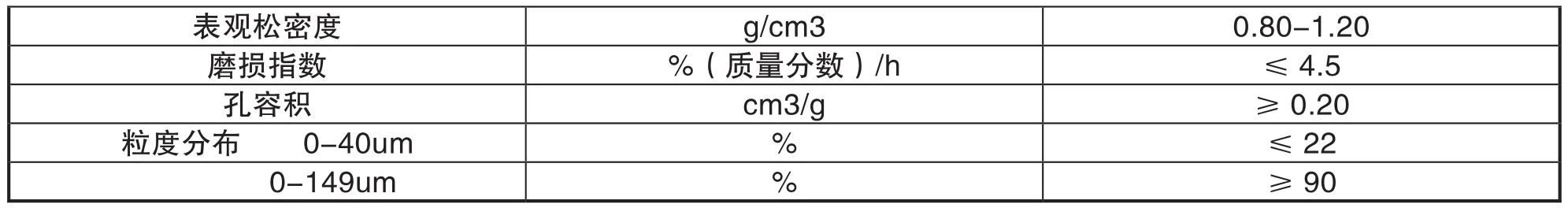

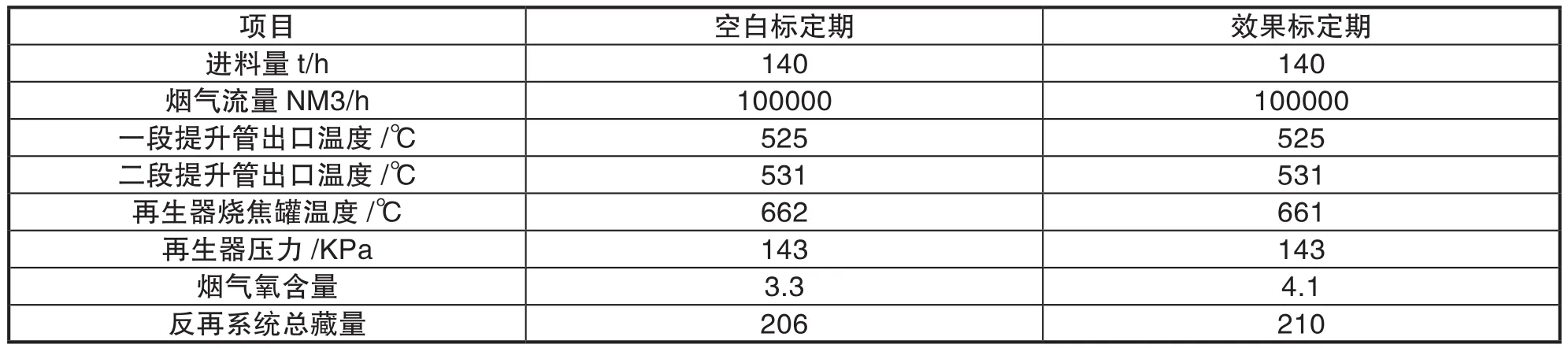

3.3 装置操作条件

硫转移剂添加前后的TMP催化裂化装置主要的工艺操作条件变化情况。

表1 TMP催化裂化装置主要的工艺操作条件

3.4 原料性质

硫转移剂添加前后的原料性质

表2 原料性质

3.5 烟气分析数据

表3 烟气在线数据

3.6 烟气脱硫装置碱液消耗量及烟气脱硫装置外排水量

表4 烟气脱硫装置碱液消耗量及烟气脱硫装置外排水量

3.7 催化裂化装置产品分布变化

表5 催化裂化装置产品分布

3.8 对比分析及结论

由上《装置产品分布数据统计》和《烟气采样标定数据统计》表对比分析:

3.8.1 加入硫转移剂前后烟气排放指标NOX含量基本无变化;

3.8.2 加入硫转移剂前后各产品分布及收率基本无变化;

3.8.3 烟气入口的SO2含量由加入硫转移剂前取值5月20至25日(加剂前数据),5天现场采样平均值284.2ppm降低至47.8ppm,取值6月21日至28日5天现场采样平均值(稳定投加期数据),计算SO2脱除率降低了83.18%;

3.8.4 原料总硫由加入硫转移剂前取值5月20至25日(加剂前数据),6天化验数据平均值0.82%上涨至1.16%,取值6月21日至7月9日化验数据17天平均值(稳定投加期数据),原料硫含量上涨41.46%;

3.8.5 碱液用量由加入硫转移剂前取值5月20至25日(加剂前数据),6天统计数据平均值11.43吨/天降至4.55吨/天,取值6月21日至7月9日19天统计数据平均值(稳定投加期数据),碱液的使用量降低60.19%;现按照原料总硫1.16%计算用碱量应为16.17吨/天,计算用碱量下降71.86%。

4 JF-SN1型烟气硫转移剂在TMP装置工业试验结果表明:

根据硫转移助剂在TMP装置试用过程来看,加入硫转移剂后烟气脱硫的入口SO2含量下降明显,脱硫率达到83.18%。达到了协议要求的脱硫率达到≥60%的要求。烟气脱硫单元的碱液用量减少60.19%,根据原料硫含量计算实际减少71.86%,达到协议要求的碱液用量减少≥60%的要求。加入该剂后,一定程度上减轻了蓝色的拖尾烟雾。加入该剂后,目前为止尚未发现对装置设备运行产生不利影响。

5 结论

加入硫转移剂后烟气脱硫的入口SO2含量下降明显,烟气入口的SO2含量由加入硫转移剂前平均值284.2ppm,稳定投加期取5天平均值为47.8ppm,脱硫率达到83.18%。烟气脱硫单元的碱液用量减少60.19%,根据原料硫含量计算实际减少71.86%。加入该剂后,碱液用量明显减少,蓝色拖尾减轻。催化裂化装置主要产物中硫含量变化不大,干气中硫含量有明显增加,烟气脱硫外排水COD、氨氮、悬浮物无明显变化。