斗轮堆取料机回转轴承更换施工工艺

2022-08-31胡培森欧荣年

胡培森 欧荣年

国投中煤同煤京唐港口有限公司

1 引言

斗轮堆取料机是港口、电厂等散料堆场的关键工艺设备,在生产中发挥着重要作用,一旦发生故障不能作业,整个装卸流程就会断开,给使用单位带来经济损失。臂架式斗轮堆取料机由行走机构、回转机构、斗轮机构、俯仰机构等组成,可实现堆料和取料功能[1]。堆取料机回转机构由回转支撑、回转驱动装置、润滑装置和安全控制装置等组成,主要功能是支撑其上部件的重量和载荷,并在驱动装置带动下实现上部结构的左右回转运动[2]。

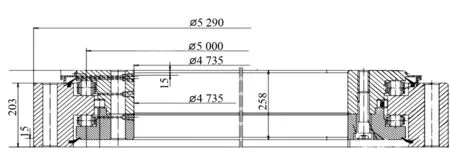

某公司2-2号臂架式斗轮堆取料机采用回转大轴承支撑结构,轴承安装在回转体和回转平台之间,回转体可以通过回转轴承做±110°回转。该回转轴承是三排圆柱滚子组合转盘轴承,2011年生产,轴承代号为130.50.5000.03K,直径5 290 mm,高度268 mm,重7.8 t,采用双线集中润滑方式(见图1)。自2012年投产以来,该堆取料机担负着堆取作业任务,已连续运行9年,期间一直按计划对回转大轴承进行润滑保养,未进行过检修,在后期使用中,悬臂回转角度在-45°~-20°时出现轴承异响,回转卡顿现象。检查回转驱动装置正常,判断轴承损坏,需更换回转大轴承。

图1 回转轴承

2 施工方法选择

该轴承更换采用回转体整体顶升方式进行。

堆取料机回转体是回转平台以上除尾车外所有机构的统称,包括悬臂、斗轮、配重等,总重796 t,高21 m,堆取料机悬臂臂长50 m,配重臂长30 m。回转体重量大、结构复杂,不能采用解体拆除再回装的方法,在综合考虑了安全和施工难度等问题后,决定采用回转体整体顶升加滑移更换轴承的方法[3]。

根据图纸及现场测量数据,如果不拆除齿圈,所需顶升高度为120 mm,如拆除齿圈,所需顶升高度为60 mm,为降低倾覆风险,选取拆除齿圈方案。

根据堆取料机设计计算书,回转平台以上重量795.469 t,大臂仰起最高角度时重心位置在大臂方向距回转中心8.5 mm处,即俯仰角度最高时,大机重心与回转中心偏差最小,倾覆风险最小,所以在大臂最高角度时进行顶升作业。

3 准备工作

3.1 人员及工属具准备

人员需配置2名起重工负责设备的吊装,2名电焊工负责支撑结构的拆除与焊接,2名电工负责临时用电,2名钳工负责设备的拆除、检查、安装,6名普工配合技术工种完成相应工作。对维修人员进行现场岗位技术培训,加强质量意识教育,组织学习有关规范、标准、规程,进行安全交底。

工属具方面,准备500 t千斤顶3台,300 t千斤顶2台,用于回转体顶升;55 t吊车1台、25 t吊车1台,用于吊装大轴承、工具、备件;磁力钻1台,用于拆除齿圈螺栓;1 t和5 t倒链各6条,用于牵引轴承;电焊机2台,用于支撑装置安装及割除;2 m长割枪2把,用于割除回转大轴承外圈螺栓;1 000~2 500 Nm力矩扳手2把,用于紧固轴承螺栓;另外准备扳手、锤击扳手、大锤、撬棍、垫铁、千斤顶护板、镀锌管等。

3.2 施工工艺流程

回转大轴承更换工艺流程为:确认千斤顶顶升点→准备顶升回转体、拆装轴承所用的备品备件→拆除尾车漏斗→拆除回转驱动装置→拆除回转齿圈→搭建维修平台→拆除回转轴承护罩、螺栓、润滑管路→顶升回转体→回转轴承滑移更换→回转轴承安装找正→回转体整体回落→紧固回转轴承螺栓→恢复回转齿圈→安装回转驱动装置→润滑管路及其他各部件恢复→恢复漏斗→试车竣工验收。其中顶升回转体、回转轴承滑移更换是关键步骤。

4 关键施工技术

4.1 顶升回转体

4.1.1 确定顶升点

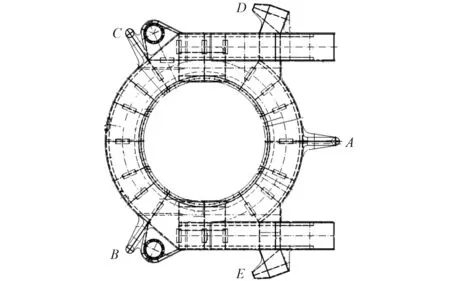

利用3台500 t 、2台300 t液压千斤顶将堆取料机回转平台上方回转体顶升,使回转平台与回转轴承分离,继而拆装回转轴承。根据图纸和实际情况,确定5个顶升点(见图2),A、B、C3个顶升点使用500 t千斤顶,D、E两点使用300 t千斤顶。回转轴承从B、C之间进出。

图2 顶升点示意图

4.1.2 试顶

将人员分为5组,每组2人,各负责操作一个千斤顶,顶升过程中有专人统一指挥,确保5个千斤顶顶升高度一致。预顶升2 mm,顶升完成后观察30 min,检查5个千斤顶工作状态、顶升点附近钢结构、顶升点处焊缝、千斤顶上的垫片等处有无变形、开焊情况。

4.1.3 顶升

试顶完成后,开始正式顶升。每组顶升人员必须在总指挥的命令下工作,确保5个顶升点均匀顶升,观察并测量千斤顶起升高度,每轮次顶升2~5 mm,同时将防护板放在千斤顶柱塞周围,形成刚性支撑,保证千斤顶在卸压或顶不起来的情况下不会造成回转上部的侧翻,并根据顶升高度调整防护板组合。最终顶升62 mm,放置好垫块、千斤顶防护板,然后千斤顶缩回2 mm,使防护板、垫块压实。顶升完成后安排专人每隔3 h测量顶升高度,观察千斤顶及钢结构有无变化,并做好详细记录。

4.2 回转轴承滑移更换

4.2.1 拆除旧轴承

在轴承上方钢结构上挂3排倒链,每排2个,用于轴承进出。可加工吊装轴承用的工装,该工装的一端可以穿入轴承内圈螺栓孔,另一端用倒链挂住,可以将轴承吊出轴承槽,轴承下方平面上放置镀锌钢管,起到导向作用,用倒链逐渐将轴承拉出,最后用25 t吊车大小钩配合吊出。

4.2.2 安装新轴承

首先将轴承槽清理干净,给新轴承加油。将轴承吊至环形钢结构下方,内侧用2条倒链拉拽,逐渐使轴承向轴承槽移动,快进入轴承槽时需注意S软带对位。软带是轴承热处理过程中形成的不可避免的软区,软带位置需放在非主要承载的区域,内圈和外圈的S软带应避免重合。先将外圈S软带对准大机回转零度时尾车方向,即与地面皮带中心线对齐,待轴承进入既定位置后旋转内圈,使内圈S软带和悬臂成90°夹角。

4.2.3 轴承螺栓紧固

用倒链挂住轴承,离轴承槽水平面约10 mm距离,调整位置以便穿螺栓。轴承外圈有78颗M36×335螺栓联接,内圈78颗M36×400螺栓联接。将外圈螺栓孔对位后插入螺栓,拧上螺母,内圈螺栓的前后左右方向各预穿1条螺栓,待回转体下降到原位后将剩余螺栓插入并拧上螺母。螺母安装遵循由里向外、交叉对称的顺序,首先用普通敲击扳手将全部螺栓初步拧紧,然后用扭力扳手拧紧至1 050 Nm(50%规定扭矩值),然后再按顺序拧紧至1 500 Nm,待恢复回转动作后再将螺母拧紧至2 100 Nm,运行2周后对螺栓扭矩值进行检查。

5 安全风险控制

5.1 风险分析

本次维修涉及如下风险:设备倾覆、受限空间作业、动火作业、高空作业、起重作业等,有可能造成机械伤害、人员伤害、火灾事故、起重伤害等,大机倾覆风险是本次维修防控重点。维修期间将总重796 t、高21 m的回转体顶升60 mm,维修难度大、风险高,如遇到大风等恶劣天气,有可能造成设备倾覆。

5.2 风险控制

关注天气预报,选择风小天晴的天气顶升,同时做好应对恶劣天气的准备。

为消除倾覆风险,保障设备安全,将所有可移动、可转动部位全部固定,包括大机锚固、行走夹轨器夹紧轨道、回转体左右两侧用倒链与回转平台拉紧、俯仰液压缸锁止。

为防止大机误动作造成人员及设备伤害,将大机所有动力电源断开,包括行走驱动、回转驱动、悬皮驱动、俯仰驱动、斗轮驱动电源等,并进行挂牌闭锁。

顶升回转体过程中有专人统一指挥,放置千斤顶防护板,做好监护。顶升过程中,观察千斤顶工作状态、顶升点附近钢结构变形情况、顶升点加强板及焊缝、千斤顶保护板及垫片等,如发现异常、异响,立即停止顶升工作。

做好安全交底及现场检查工作,每日召集当日维修人员召开安全交底会,强调安全注意事项及风险防控措施,会议内容记录存档。

6 结语

堆取料机回转大轴承检修更换项目在计划工期内安全、高质、高效完成,证明了本方案切实可行,安全准备工作扎实可靠,管控措施落实到位。此次回转大轴承更换方案,为行业内类似维修提供了宝贵经验。