起重机互嵌式法兰铰接支座设计

2022-08-31任军辉

任军辉

湖南中铁五新重工有限公司

1 引言

门座起重机、岸边集装箱起重机等起重设备,是目前港口码头及货物堆场中应用较广泛的装卸设备。起重机端梁或下横梁连接大车运行机构的法兰铰接支座是设备主要的受力部件之一,其上端通过螺栓或焊接方式连接端梁或下横梁部件,下端通过铰轴连接大车运行机构,用于承受端梁或下横梁及其以上部件自重、货物载荷、整机启停惯性力、工作机构振动冲击载荷、风载荷等,受力较复杂[1]。该结构目前均采用钢板焊接的方式制造,钢板材料多为Q355B,其焊接质量与焊接变形量的控制直接影响部件及整个设备的安全与可靠性。

2 现有支座结构缺陷分析

2.1 结构形式、制造工艺

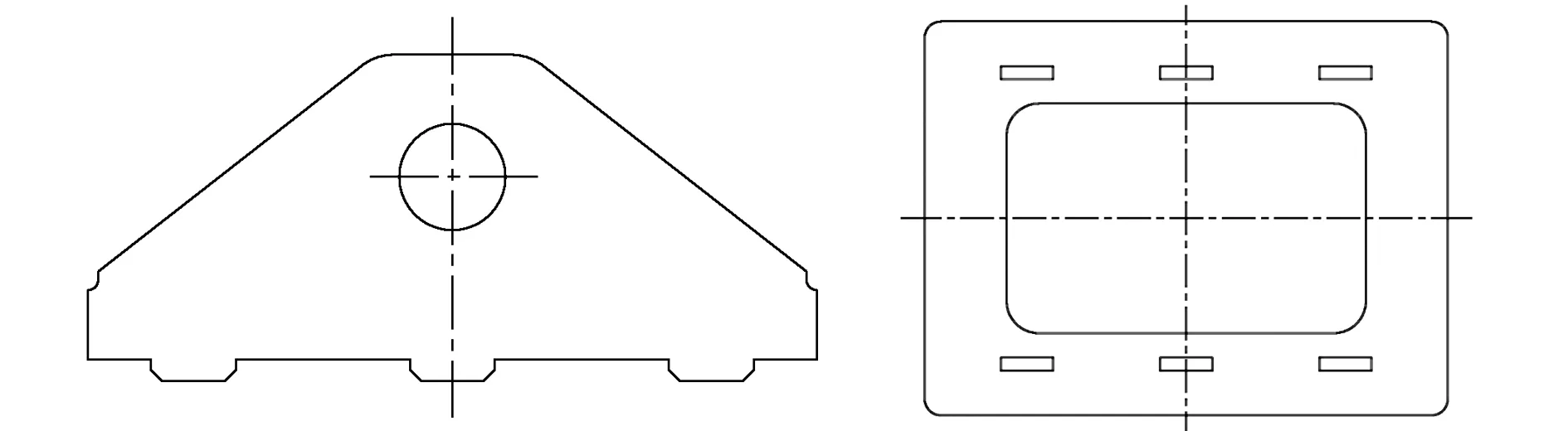

目前行业通用的法兰铰接支座主要由耳板、封板、贴板、筋板、法兰组成(见图1)。与法兰连接的各构件均设置在法兰的一侧面,即所有焊缝也集中在该侧面。耳板与法兰连接处为主要受力位置,为“T”形接头,焊缝为关键焊缝,须达到UT或RT一级焊缝质量要求,采用在耳板端部开设“K”形坡口与法兰焊接的方法[2]。在目前较为通用的起重设备中,耳板与法兰的厚度为30~40 mm,耳板与法兰采用多层多道焊接方式焊接。

1.耳板 2.封板 3.贴板 4.筋板 5.法兰图1 现法兰铰接支座结构

2.2 存在的不足

2.2.1 焊缝受力复杂、裂纹机率增大

起重机端梁或下横梁及其上部的载荷均由法兰与耳板传递至大车运行机构驱动装置,耳板与法兰连接处的焊缝承受所述主要载荷。除垂直作用于法兰面的正压力外,当载荷作用方向与法兰面成任意角度时,耳板与法兰连接焊缝将受弯矩、剪切载荷,随着工作时间的增加,耳板与法兰连接处焊缝出现裂纹的机率增大[3]。

2.2.2 局部焊接热能量高、焊接变形大

耳板与法兰连接处为“K”形坡口焊缝,板厚较厚,采用多层多道焊接,焊接时局部热能量高,焊接应力集中,且焊接在法兰一侧面进行,导致法兰变形量大,可达6~20 mm。目前多采用在法兰上施加反变形量的方式来控制变形,如将法兰下方增加垫块并固定于平台。该方法不便于法兰上其他零部件的焊接,进而采用两件支座的法兰面相连接的方式来控制法兰的焊接变形。

2.2.3 质量控制难度大、成本高

因耳板与法兰连接时,耳板端部直接抵接法兰面,耳板位置需人为划线或按下料时划线位置确定,点装时需设置多件辅助支撑固定耳板。耳板与法兰连接处焊接熔池体积大,需多层多道焊接,每层须清除杂质。即便采用两件支座的法兰面相连接的方式,当两件拆卸后,变形量依旧可达到5~13 mm。耳板外侧筋板和两耳板内侧,因空间限制,使焊接、打磨更困难,焊接质量控制难度大,制造效率低,1件铰接支座至少需要2~3天才可焊接完成。焊接完成后因变形较大,还需对法兰面进行切削加工,同时因变形大法兰所留的余量较大,导致切削加工量也较大,在影响制造效率的同时大大增加了制造成本。

3 互嵌式法兰铰接支座

3.1 结构与制造工艺

通过对法兰铰接支座受力特点、工况、结构形式及制造工艺的研究分析,对铰接支座进行了重新设计(见图2)。

1.凸台耳板 2.封板 3.贴板 4.筋板 5.带孔法兰图2 互嵌式法兰铰接支座

对互嵌式法兰铰接支座的耳板与法兰连接处进行了重新设计,使耳板与法兰在结构上形成相互嵌入式结构(见图3)。连接时凸台耳板直接插入带孔法兰的槽孔即可。带孔法兰筋板、封板侧与凸台耳板焊缝采用角焊缝,对侧采用单“V”形坡口焊缝或塞焊缝,带孔法兰槽孔宽度方向与凸台耳板厚度方向采用单“V”形坡口焊缝。

图3 互嵌式法兰铰接支座耳板、带孔法兰设计

3.2 互嵌式法兰铰接支座优点

3.2.1 力学性能良好、破坏机率降低

凸台耳板与带孔法兰为相互嵌入式结构,大部分载荷由耳板与法兰配合的结构部分承载,焊缝部分受力减少,力学性能良好,焊缝破坏机率降低。

图4、图5为轮压25 t四轮大车运行机构门座起重机互嵌式法兰铰接支座应力与位移云图[4]。材料为Q355B,许用应力为267 MPa。从应力云图中可知,除去因加载、约束导致的局部点位应力达到175.2 MPa外,其余位置应力均不超过140 MPa,大部分位于20~110 MPa范围,远少于材料许用应力267 MPa。从位移云图可知,最大变形量发生于垂直带孔法兰平面方向,为带孔法兰的4个角,其最大位移为0.4 mm,其余位置均不超过0.3 mm。因此,互嵌式法兰铰接支座满足设计要求。

图4 互嵌式法兰铰接支座应力云图

图5 互嵌式法兰铰接支座位移云图

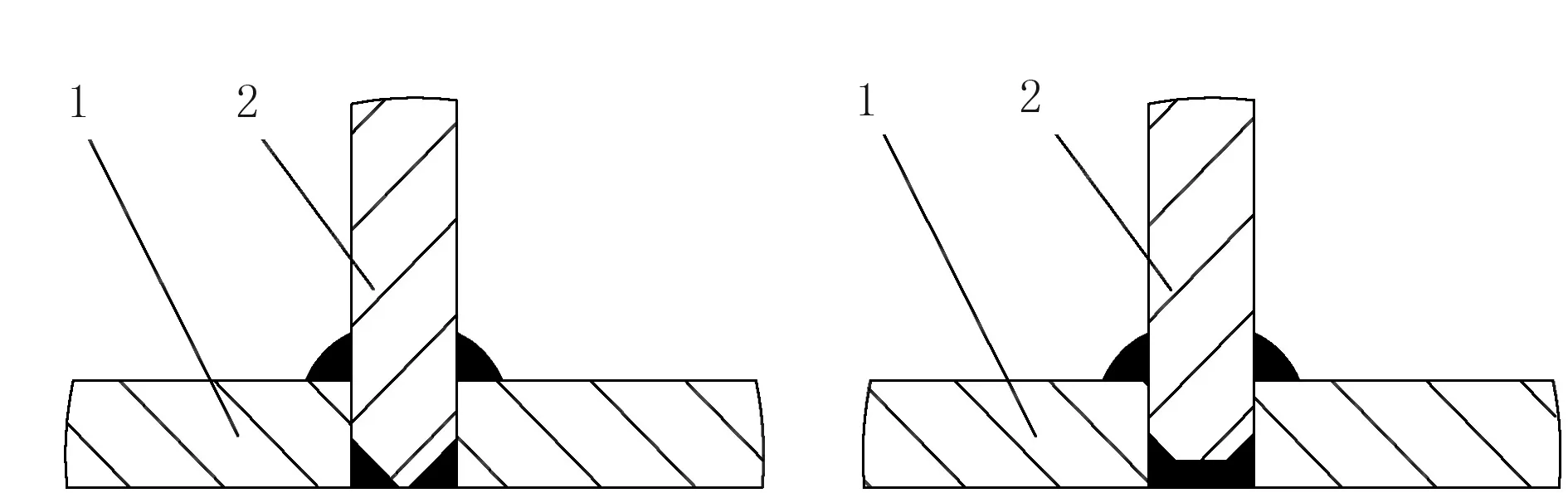

1.带孔法兰 2.凸台耳板图6 凸台耳板与带孔法兰连接焊缝示意

3.2.2 焊接应力降低、焊接变形小

凸台耳板与带孔法兰焊接时带孔法兰筋板、封板侧与凸台耳板焊缝为角焊缝,对侧为单“V”形坡口焊缝或塞焊缝(见图6)。焊缝对称设置于带孔法兰两侧,其焊接时大部分焊接应力可相互抵消平衡,带孔法兰焊接变形减小,配合适当反变形措施,带孔法兰变形量可控制在不超过3 mm范围,切削加工量大大减少。

3.2.3 制造便捷、质量易保证、生产效率提高

带孔法兰上槽孔下料时即可一同完成,凸台耳板与带孔法兰点装时不需再人为划线,因凸台耳板底端与带孔法兰槽孔下料时采取了尺寸保证措施,只需将凸台耳板插入对应槽孔即可,定位准确可靠。

带孔法兰与凸台耳板连接处焊缝的对称设置、由多层多道焊的“K”形坡口焊缝至角焊缝加单“V”形坡口焊缝或塞焊缝,制造工艺简单、便捷,焊接质量容易保证,生产效率高,1~1.5天即可完成1件法兰铰接支座制造。

4 结语

互嵌式法兰铰接支座从受力情况、制造工艺、制造质量、制造效率及降低制造工人的劳动强度等方面均较现有法兰铰接支座有显著改善和提高,可为同类结构形式产品、零部件的设计、制造提供参考。