基于SolidWorks二次开发的带式输送机参数化设计

2022-08-31张鹏

张 鹏

中国电力工程顾问集团西北电力设计院有限公司

1 引言

带式输送机是一种以连续方式运输物料的机械,可广泛用于交通、电力、建材、机械和粮食等行业,其设计生产效率和成本与国民经济息息相关[1]。带式输送机结构复杂,由托辊、中间架、头尾架等标准件和保护装置、导料槽等非标准件组成。在进行同类型不同参数的带式输送机设计时,传统的设计过程需要依次对相应部件进行设计和装配,重复建模工作量大且效率低。

参数化设计是基于复杂科学理论的分形几何在设计中的应用,是相对传统欧几里得几何的一次飞跃[2]。对于同类型不同尺寸参数的带式输送机,在设计过程中有许多可复用工作,利用参数化技术改变关键参数,快速完成模型重构,可极大地提高建模和设计效率,提高经济效益。以SolidWorks三维绘图软件参数化和特征建模技术为核心,利用VB.NET语言对SolidWorks进行二次开发,可实现带式输送机的参数化设计[3]。

2 设计原理

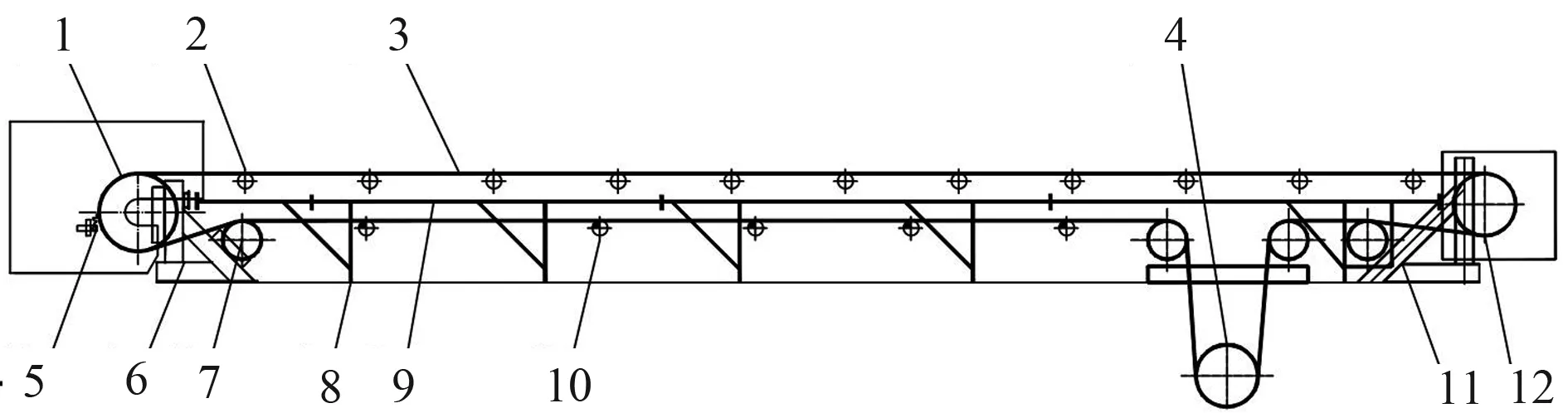

典型带式输送机结构见图1,主要包括中间架、拉紧装置、输送带、上下托辊、支腿和头尾架等部件。带式输送机的常规建模流程为:首先建立各个零部件的模型,然后根据约束条件将各零部件模型进行装配,形成整机模型。

1.传动滚筒 2.上托辊 3.输送带 4.拉紧装置 5.清扫器 6.头部支架 7.改向滚筒 8.支腿 9.中间架 10.回程托辊 11.尾部支架 12.尾部滚筒图1 典型带式输送机结构图

根据以上思路,典型带式输送机的参数化设计流程见图2,首先建立相关零部件模型并进行装配得到整机模型,通过改变零部件的关键尺寸参数,得到参数化设计后的整机模型。最后,利用SolidWorks软件直接将整机模型转换为DWG、PDF等格式的二维工程图。

图2 参数化设计流程

现阶段主要有程序驱动法和尺寸驱动法2种典型的参数化设计方法[4]。程序驱动法是利用程序对建模过程进行控制,建模灵活性强且移植性较好,但对开发人员的编程能力要求高,适用于非常复杂的实体造型参数化建模过程。尺寸驱动法是在零件建模时将关键参数定义为变量,通过二次开发程序为关键参数赋予不同的数值,随后更新模型后获得相同结构不同参数的零件模型。

带式输送机各部件在应用于不同带宽时,其模型结构相同,仅关键尺寸参数不同,模型实体造型较为简单。针对这一特点,选择实用性和操作性较强的尺寸驱动法,实现对带式输送机模型的参数化设计。

3 参数化设计实例

3.1 模型简化

带式输送机设计的基本流程为:确定几何结构形式,计算关键几何尺寸,计算功率并选择主要部件,绘制带式输送机布置图。带式输送机结构复杂,若参数化设计时考虑全部参数,势必导致建模和编程工作量成倍增加,且影响模型参数化进程的效率,从而降低经济效益。因此,通过分析初设、投标等阶段带式输送机设计的深度和技术要求,提出了参数化设计模型的简化方法。

以水平输送带式输送机为例,其外形结构的关键参数包括头尾滚筒直径及中心距,带式输送机安装位置等(见图3)。主尺寸L=R1/2+L1+L2+L3+R2/2,安装位置由H1、H2确定。其中R1、R2为头尾滚筒的直径,H1、H2为头尾滚筒轴心的离地高度,L2为中间架的总长度,L1、L3为头尾滚筒轴心距离中间架的距离,头尾滚筒水平中心距l=L1+L2+L3。将以上几个影响带式输送机外形轮廓和安装位置的关键尺寸定义为需参数化的关键尺寸。参数化后的模型可以满足初设、投标等前期阶段的技术要求,也可进一步完善,用于施工图设计阶段,显著提高施工图设计效率,加快出图进度。

图3 典型带式输送机主尺寸示意图

3.2 参数化程序调用

进行二次开发前,需要进行开发程序与SolidWorks软件的连接。首先在VB.NET中导入SolidWorks API接口和枚举常量,然后利用CreatObject方法创建Sldworks对象,主要程序如下:

Dim SwApp As New SldWorks.SldWorks

SwApp=CreateObject("SldWorks.application")

SwApp.Visible=True

利用VB.NET的command命令执行打开零件模板并修改尺寸变量命令的主要程序如下:

Dim Part As SldWorks.PartDoc

Dim Zpart As SldWorks.ModelDoc2

FileName=Application.Path & "带式输送机" & "中间架.SLDPRT"

Part=SwApp.OpenDoc4(FileName,1,0,"",longstatus)

Zpart=SwApp.ActivateDoc("中间架")

S1=Val(Form1.TextBox1.Text)

Zpart.Parameter("A@草图1").SystemValue=A / 1000

3.3 生成模型

带式输送机参数化设计界面见图4,可以依次输入模型的主要结构参数和细节参数,随后执行建立模型命令,自动调用SolidWorks程序快速完成模型重构,生成所需模型。典型水平带式输送机的参数化模型见图5。

参数化设计界面中进行了参数的预定义,若未输入细节参数则按预定义参数执行建模命令。此外,为避免输入参数不符合基本尺寸约束关系而导致无法生成模型,对每一个数值输入框定义了相应的约束函数,若输入参数超出取值范围便弹出相应提示,重新输入数值。根据港口及电力行业带式输送机设计中常用的关键参数,定义了表1所示的细节参数表。

图4 带式输送机参数化建模界面

图5 带式输送机三维模型

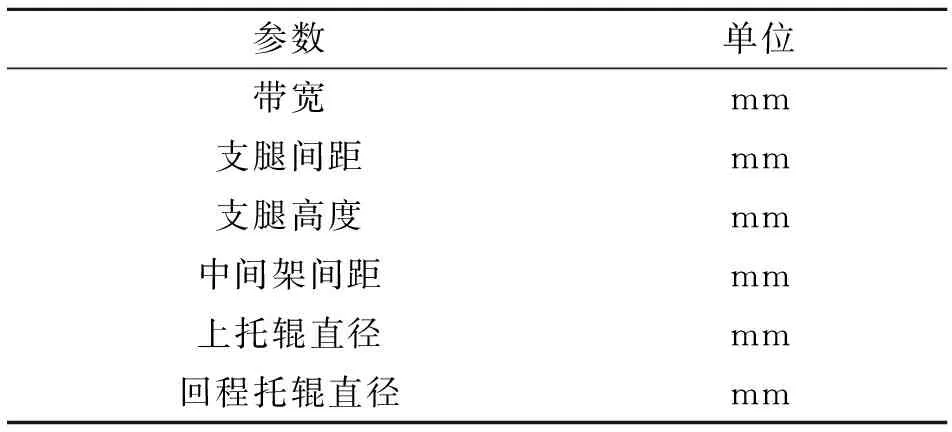

表1 带式输送机参数化设计细节参数表

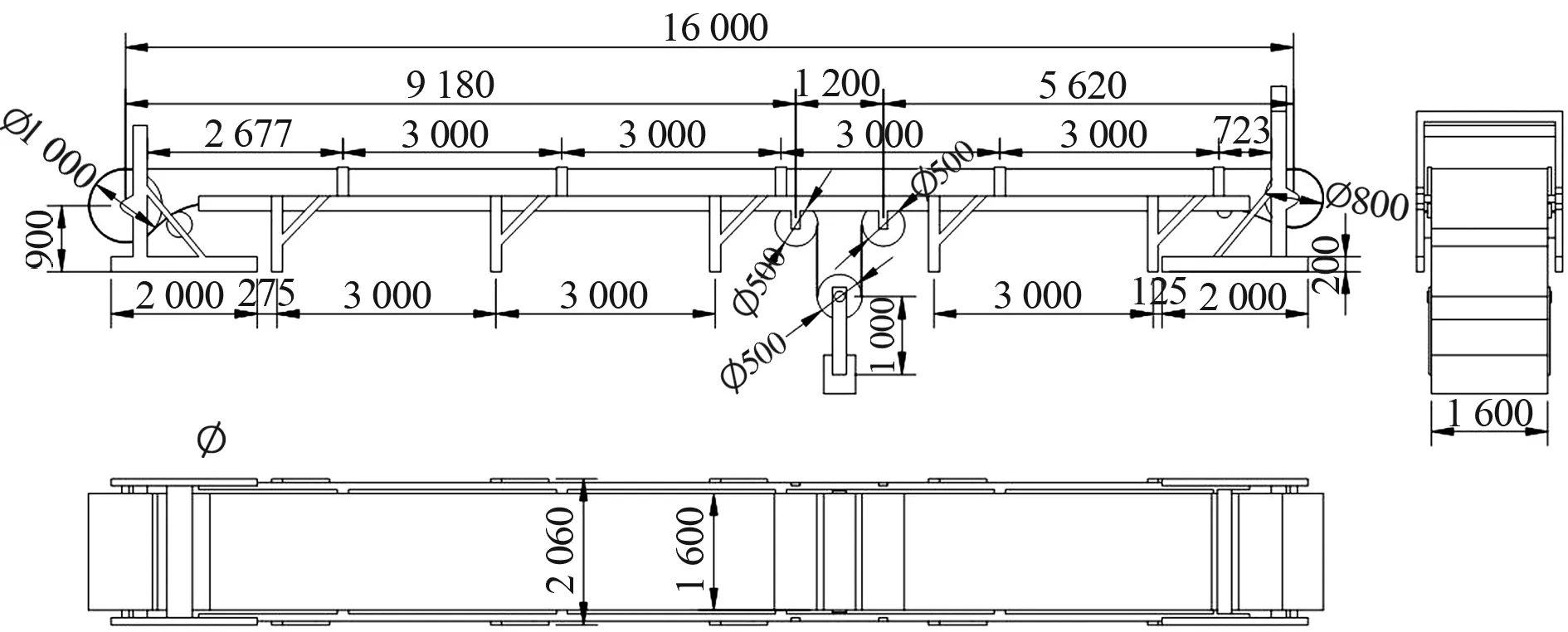

得到所需的三维模型后,利用SolidWorks的由装配体生成工程图功能,可直接将三维模型转换为二维工程图(见图6)。SolidWorks软件可以按照实际需求调整工程图中视图的比例和位置,并根据需要选择标注的内容自动添加标注,最后将工程图保存为DWG、PDF等格式的文件用于后续工作。

图6 带式输送机二维工程图

4 结语

利用VB.NET语言,对典型水平带式输送机进行了结构参数化设计。通过主要结构尺寸和细节的参数化设计,不仅可以得到带式输送机的三维模型,还可以得到相应的二维工程图。该参数化设计方法,能够很好地解决手工建模在设计方案修改时重复建模工作量繁重的问题,极大地提高了设计效率,缩短了新方案的设计周期,简化了结构相似、参数不同的带式输送机设计过程。