供热管网蒸汽输配过程质能平衡研究及损耗组成分析

2022-08-31林小杰吴燕玲窦士芳金鹤峰

冯 宏,茹 毅,林小杰,吴燕玲,窦士芳,金鹤峰

(1.桐乡泰爱斯环保能源有限公司,浙江 嘉兴 314599;2.常州英集动力科技有限公司,江苏 常州 213022;3.浙江大学能源工程学院,浙江 杭州 310027)

供热是人民生活和工业生产的重要保障。据统计[1],2014—2018年,我国供热用能总量从2.2亿t(折算为标准煤,下同)增长到3.2亿t,增长了45.4%;供热用能占能源消费总量的比例从5.2%上升到6.9%,增长了32.7%,呈现快速增长趋势。

我国供热行业尤其是工业蒸汽供热当前表现出复杂性:一方面,行业正在向集中化、区域化、智能化的方向发展,有力推动着我国能源利用水平的提高;另一方面,供热管网规模日益扩大、管网结构日趋复杂,热电厂和热力公司对管网管理控制水平参差不齐,蒸汽输配过程损耗情况差距很大。在相关研究中,杨力[2]认为蒸汽管网质量损失主要受管道蒸汽泄漏、小流量信号切除和计量不准影响。高鲁锋等[3]分析认为蒸汽管网热损失主要由散热损失、跑冒滴漏损失、凝结水损失3部分组成。高建强等[4]建立仿真模型分析了凝结水损失的影响因素。Gabrielaitiene[5]分析了不同温度工况下供热管网热损失情况。王富聚[6]对某蒸汽管网建立了数学模型,分析认为该管网散热损失偏高的主要影响因素为保温层失效。吴荣炜等[7]根据蒸汽在管网中的能量损失特征进行能耗情况计算,认为蒸汽散热损失主要受蒸汽流速、保温层厚度影响。然而,当前研究多针对蒸汽管网输配损耗的部分内容和影响因素,未能提出损耗组成的具体计算方法。

本文首先分析蒸汽管网输配过程并建立质能平衡方程;其次,对方程中的未知量进行简化和解算;最后,根据解算结果,对供热管网蒸汽输配过程的损耗组成进行分析。

1 管网蒸汽输配过程和质能平衡方程

1.1 供热管网蒸汽输配过程

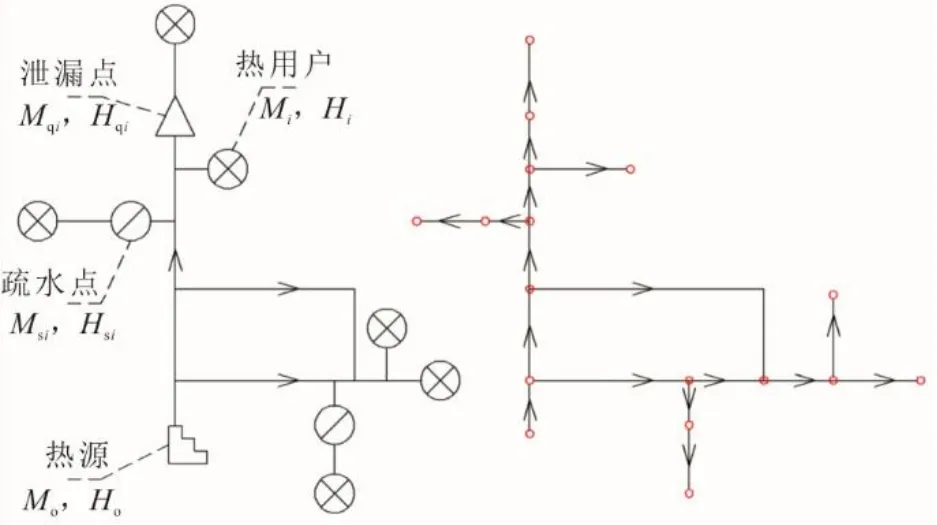

工业供热中,蒸汽管网形态与热源、园区和用户分布有关,可能形成复杂的枝状或环状结构。目前,对蒸汽管网的研究多通过建立模型方式进行分析[8-11]。利用图论方法可以将供热流体网络化并抽象成数学模型[12],模型中热源点、用汽点、管道分支点等作为节点,管段作为支路。热网简化模型如图1所示。

图1 供热管网水力有向流程模型Fig.1 Directed flow chart model for pipe network hydraulic

选择一段时间,分析供热管网蒸汽输配过程:1)热源节点累计供出质量Mo和热量Qo的过热蒸汽进入管网,平均焓值为Ho,对应压力下干度100%的饱和蒸汽焓值为Hbq;2)在温差作用下,虽已包覆保温,全支路仍不停地向外界散发热量,引起的热量损失即管网散热损失,记为Qe;3)疏水节点排出水的质量和热量分别为Msi、Qsi,疏水焓值为Hsi;4)蒸汽管网中漏汽节点损失的蒸汽质量和热量分别为Mqi、Qqi;5)时间段内最终到达热用户节点的蒸汽质量和热量分别为Mi、Qi,平均焓值为Hi,对应压力下干度100%的饱和蒸汽焓值为Hbqi。其中质量单位kg,热量单位kJ,焓值单位kJ/kg。

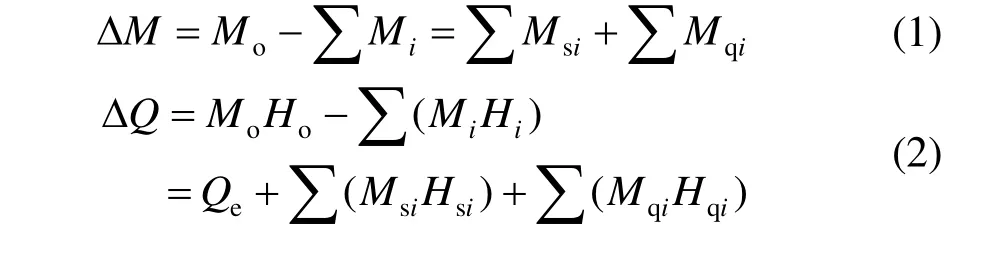

1.2 蒸汽输配过程质能平衡方程

蒸汽输配过程中,一段时间内热源出口质量累计值与用户用汽质量累计值总和的差值ΔM称为管损。一般而言,管损由疏水质量损失ΣMsi和蒸汽质量损失ΣMqi2部分组成。特别地,表计误差损失也可认为是一种特殊的漏汽或疏水损失。

一段时间内,热源出口质量与焓值的乘积与用户用汽质量与焓值的乘积总和的差值ΔQ称为热损。一般而言,热损由管网散热损失、疏水热量损失和蒸汽热量损失3部分组成。根据图论模型,构建时间段内供热流体网络蒸汽输配过程的质量和能量守恒平衡方程:

2 质能平衡方程的求解和计算

2.1 疏水质量损失机理分析

在实际工程中,一般热源出口和热用户入口处都有相关表计,管损为已知量,管网运行分析需要确定疏水质量损失和蒸汽质量损失的具体数值。由于蒸汽质量损失受表计、现场情况、人员操作等多方面制约难以直接得出,因此必须深入研究疏水质量损失的机理和计算方法。

根据热工水力学原理对疏水质量损失进行理论分析。管网入口处为过热蒸汽,在传输过程中将不停对外散热。散热时首先消耗蒸汽过热部分热量;消耗完毕后蒸汽将进入饱和状态,此时继续传输和散热,将消耗汽化潜热并开始凝结。需要注意的是,蒸汽管网为多支路结构,部分蒸汽到达用户节点时仍有过热度,此时剩余的过热热量并未用于克服管网散热损失,计算中需要扣除。此外,凝结水积累到一定程度、蒸汽流速较低或经过管网低点时,将通过自动疏水器进行外排;未被排出的凝结水到达用户处,由于凝结水体积比远小于蒸汽,蒸汽流量计无法计量,相当于形成了内漏。因此,凝结水形成后必然在外排和内漏作用下形成质量损失。根据以上分析以及通过能量平衡推导,可以得出疏水质量损失ΣMsi的计算公式如下:

式中:γ为水的汽化潜热,kJ/kg。

由式(3)可以看出,管网散热损失、蒸汽过热热量、用户消耗的过热热量是形成疏水质量损失的主要影响因素。其中,蒸汽过热热量主要受蒸汽过热度和蒸汽负荷影响。用户消耗的过热热量与管网结构有关,管网设计时将蒸汽用量大的用户布置在管网末端或后端,将有利于更充分地利用蒸汽过热热量。为了得出疏水质量损失,需要对管网散热损失进行计算。

2.2 管网散热损失计算

管网散热损失一般可分为管道散热损失和附属结构散热损失。

2.2.1 管道散热损失

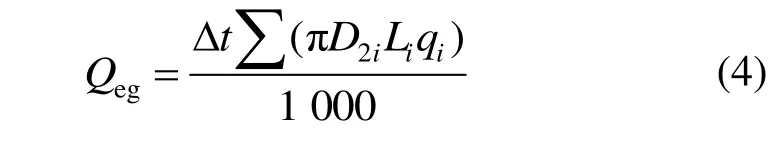

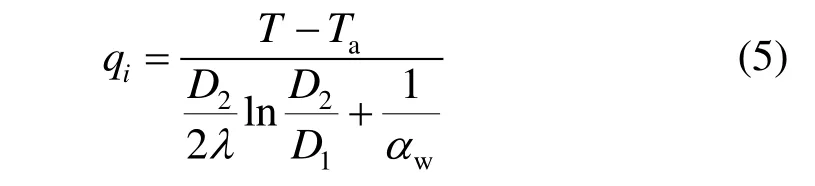

管道的散热损失计算是经典的传热学问题。蒸汽以较高温度在管内流动,经过管壁金属、多层保温结构,在对流和辐射的共同作用下向环境传热,管道散热损失Qeg(单位:kJ)可由不同管径或保温结构的管道散热累加求得:

式中:Δt为选择的时间段,s;D2i为各段管道的保温外径,m;Li为各段不同管径和保温的管道长度,m;qi为各段不同管径和保温管道的单位面积散热损失,W/m2,计算公式见式(5)[13-14]。

式中:T和Ta为管内蒸汽温度和外界环境温度,K;D2和D1为保温外径和蒸汽管道外径,m;λ为保温材料的当量热导率,W/(m·K);αw为绝热层外表面与周围空气的传热系数,W/(m2·K),αw受环境温度、保温结构外表面材料黑度、保温结构外表面温度、环境风速等多方面因素影响,计算较为复杂[13]。

分析可知,管道对外界的传热过程中,保温材料的热阻将占绝大部分。根据多项目实际数据测算,理论状态下保温层外表面热阻仅为保温层热阻的2%~5%。工程计算中,可忽略绝热层外表面与周围空气的换热。

2.2.2 管网散热损失的修正计算

计算管网散热损失时,在管道散热损失的基础上,需考虑附属结构修正、保温材料老化修正、外表面热阻和天气修正。将上述修正合并为1个管网修正因子α,可得到Qe计算公式:

修正因子α可通过测试得出。在管网中选择数个已知管网物性、无泄漏和无疏水的过热测试段,两端设置温度、压力、流量测点,利用式(6)进行实际测算后取平均值。

2.2.3 管网散热损失的影响因素和评价标准

根据以上分析,管网散热损失主要受管内蒸汽温度、环境温度、保温材料厚度和导热系数、管径和管长的影响,管托等附属结构将引起额外的散热损失。在实际运行中,由于管径和管长属于固定因素,主要通过计算平均单位面积散热损失,与国家标准[15]对比来评估管网保温状态。

2.3 蒸汽质量损失计算

蒸汽质量损失一般由疏水带汽损失、管网泄漏损失、表计误差损失、主动操作损失等组成;瞬时或短时状态下,管网滞后性[16-17]和储汽性[18-19]也会产生影响。蒸汽质量损失为动态、不确定的变化过程,直接计算非常困难且误差较大,可选择较长时间段利用质量平衡反推:

求得蒸汽质量损失对管网安全经济运行具有重大意义。监测该指标可以更好地了解管网运行情况,同时在管网意外泄漏事故时有利于提醒运行人员及时发现和处理。在管网实际运行中蒸汽质量损失应有效控制,保证管网安全和经济运行。

2.4 热损组成计算和准确率校核

计算得出疏水质量损失、蒸汽质量损失后通过焓值平均方法计算,可求得疏水热量损失和蒸汽热量损失;再结合已求得的管网散热损失,即可完成理论热损组成的求解。同时,由于实际热损可通过表计数据计算获得,利用式(2)对比理论热损和实际热损的差异,还可以校核方程计算的准确率。

3 蒸汽管网损耗组成计算和分析实例

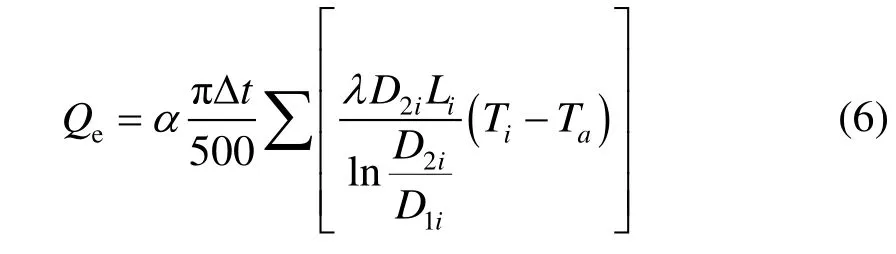

桐乡泰爱斯环保能源科技有限公司通过热电联产向周边区域进行工业供热。公司现集中供热半径约9.2 km,中压管网总长约39 km,架空管为主。供汽参数3.2 MPa,用户33家。基于viHeating®软件构建中压管网模型,结果如图2所示。

图2 中压管网模型Fig.2 Middle pressure pipe network model

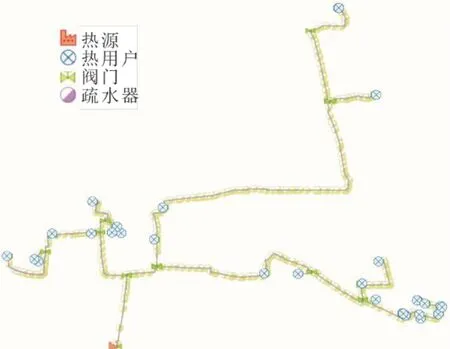

应用蒸汽输配过程质能平衡方程求解该管网损耗组成情况。该项目中压管网采用双层保温结构:内层保温材料为硅酸铝,运行温度下,热导率取0.156 W/(m·K);外层保温材料为玻璃棉,热导率取0.036 W/(m·K)。其他保温层忽略不计。管网结构统计汇总见表1。

表1 中压管网结构Tab.1 Structure of medium pressure pipe network

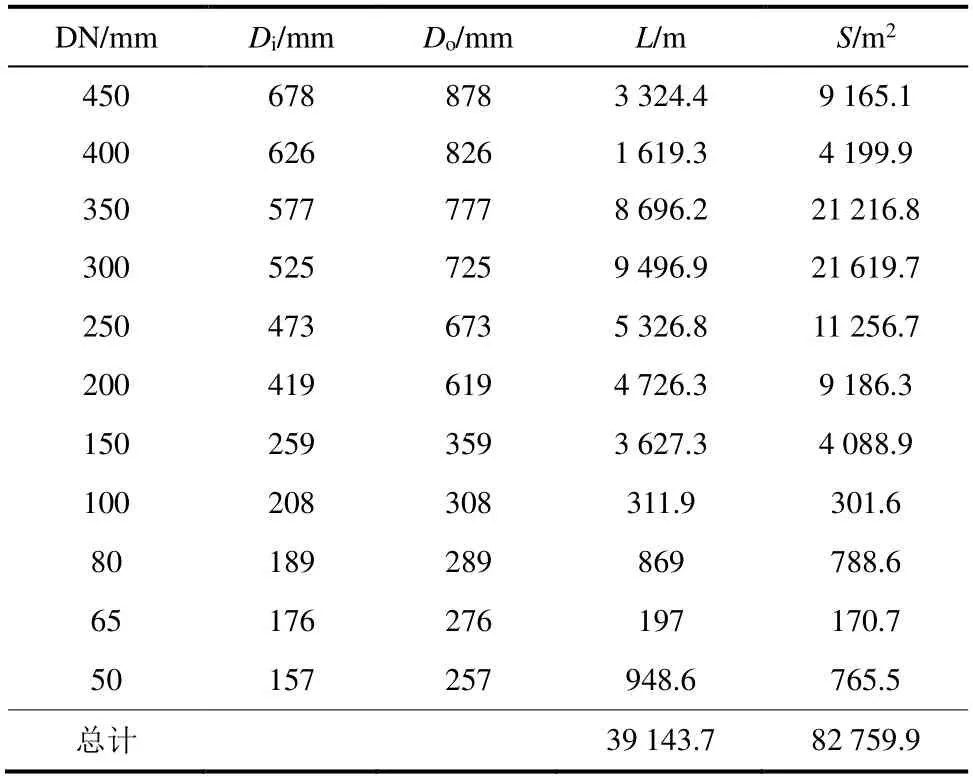

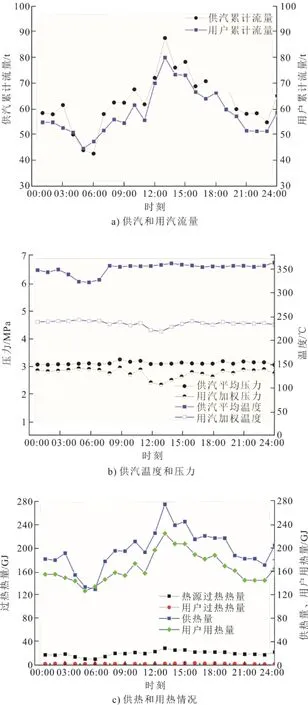

热网中,热源出口和各热用户入口处温度、压力、流量数据采集频率1次/min。选取某个典型工作日,按小时统计热源和所有热用户累计流量、热源的供汽平均压力和平均温度、热用户的用汽加权平均压力和加权平均温度(流量加权);根据焓值计算每小时供热量、用热量、热源过热热量和用户过热热量:所得数据如图3所示。

图3 典型工作日中压管网热源热用户统计数据Fig.3 Statistical data of heat source and users of medium pressure pipe network in a typical working day

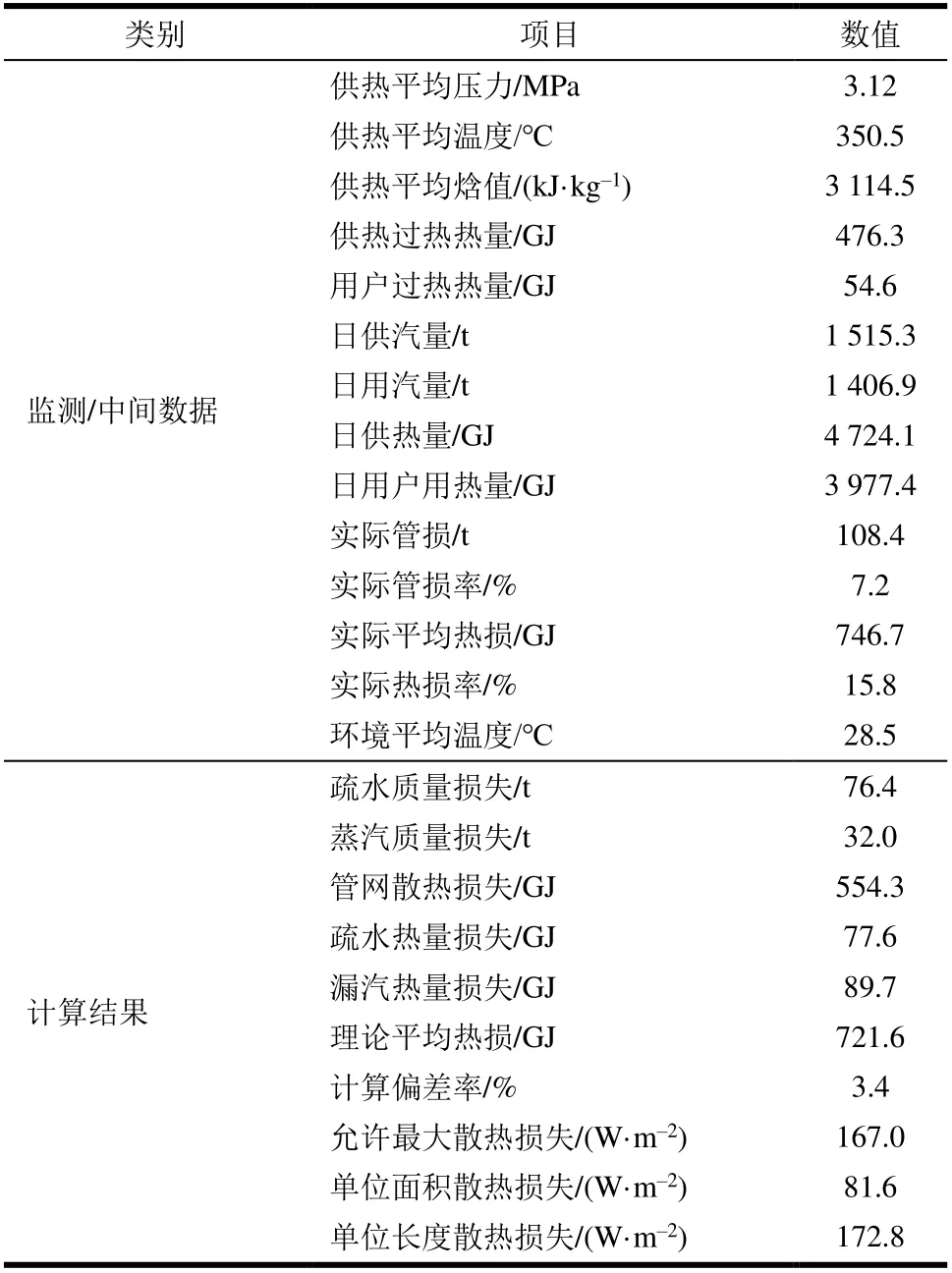

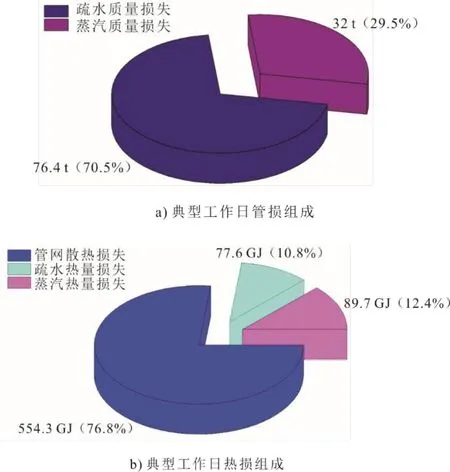

根据式(6)和说明方法选择数个典型过热段进行管网修正因子测试后,取均值得α=1.51。由此计算管损分布情况,结果如表2和图4所示。

表2 某中压管网典型工作日数据情况和计算结果Tab.2 Typical data and calculation results of a medium pressure pipe network in a typical working day

图4 中压管网典型工作日管损和热损分布情况Fig.4 Pipe loss and heat loss distribution of medium pressure pipe network in a typical working day

在管网输配过程损耗组成计算的基础上,可对管网运行和管损情况进行诊断分析,同时有针对性地给出优化运行策略。

1)计算校核 利用式(2)由理论热损和实际热损对计算结果进行校核,得出计算偏差率为3.4%,可见计算精确率较高,满足工程计算要求。

2)管网漏汽 测试日管网漏汽率为3.0%,管网漏汽情况不可忽略。需要加强管网巡检,对表计偏差、疏水阀排水带汽、疏水旁路阀泄漏、管网其他意外泄漏等情况进行定期检查和处理。

3)单位面积散热损失 根据管网结构和管网散热损失计算,该中压管网的单位面积散热损失为

81.6 W/m2,满足标准要求。

4)管网修正因子 虽然管网的单位面积散热损失满足标准要求,但管网的修正因子高达1.51,处于较高水平,仍需检查管网保温状态,对老化、沉降、破损的区域进行改造,将普通管托改造为绝热管托,以降低管网散热损失。

5)供热热量和管网散热损失 计算可知热源出口蒸汽过热度已达110 ℃以上,处于较高水平,但实际运行中,供热过热热量仍不能满足管网散热损失的需要。如机组运行允许并结合源侧经济性分析后,可继续提高热源出口过热度,以降低疏水质量损失。

6)供热面积比 调研可知,常规热网供热面积比(管网供热量与供热管网外面积的比值)一般在2~10 kg/(h·m2)。本项目中压管网面积供热比仅0.76 kg/(h·m2),处于非常低水平,这也是管网散热损失和管损较高的重要原因。供热面积比主要受制于热用户分布和管网设计,属于管网固定因素,改变较为困难。

4 结 论

1)蒸汽输配过程中管损由疏水质量损失和蒸汽质量损失2部分组成;热损由管网散热损失、疏水热量损失和蒸汽热量损失3部分组成。

2)疏水质量损失可由机理研究和能量平衡进行计算。管网散热损失、蒸汽过热热量、用户消耗过热热量是疏水质量损失的主要影响因素。

3)管网实际的蒸汽质量损失可根据质量守恒由管损和疏水质量损失推算。该计算也提供了一种管网泄漏监控的方法,能够提高管网安全经济运行水平。

4)管网散热损失可由管道散热损失的理论计算和管网修正因子测算结合的方式进行研究。对管网单位面积散热损失与标准进行对比、同时考虑管网修正因子数值,可以对管网保温状态进行评价。

5)对管网诊断分析时,应综合考虑管网漏汽、单位面积散热损失、供热热量和管网散热损失、供热面积比的具体情况,从而给出科学合理的优化运行策略。