半挂牵引车左前轮爆胎原因的技术鉴定

2022-08-31金樟祥孙晓鹏金莉芸

金樟祥 王 伟 孙晓鹏 金莉芸 文

轮胎是汽车的重要部件之一,承受负载、传递牵引力和制动力。轮胎的技术状况是确保汽车安全行车的前提和保障。在高速行驶中万一发生爆胎,其后果不堪设想,尤其是大中型客车、货运车辆的前轮(转向轮、单胎)。爆胎的主要原因是轮胎长期疲劳、积劳成疾、带病行驶,或撞击损坏、严重超载、质量缺陷,等等。本文通过一起半挂牵引车前轮爆胎事故案例,介绍事故现场调查状况及对轮胎的检验方法,分析轮胎及事故车辆的损坏情况,对爆胎事故的过程及原因进行技术鉴定。

案情简况

2022年02月28日17时35分,周某驾驶苏H38XXX号重型半挂牵引车(简称牵引车)/苏H4XXX挂号重型自卸半挂车,途经S26诸永高速公路往诸暨方向32 km+600 m处,牵引车左前轮爆胎后车身左侧与戴某驾驶的浙DS1XXX号小型轿车车身右侧发生碰撞,导致小型轿车车身左侧与中央护栏发生碰撞,造成人员伤亡、路产及车辆损坏的交通事故。

为了查明原因、理清责任,需要对苏H38XXX重型半挂牵引车左前轮轮胎破损原因及其爆破前的技术状况进行鉴定。

车辆及轮胎勘验

1.牵引车注册登记中的轮胎信息

轮胎规格为12R22.5,轮胎层级18PR。

2.车辆外观勘验

在高速行驶中,除牵引车左前轮爆破外,全车其他部位无严重损坏。检查左前轮轮胎安装部位无机件运动干涉现象。左前轮爆破后,胎体多处破裂,部分胎面脱落。

3.牵引车左前轮轮胎勘验

轮胎技术参数:轮胎品牌为劲特牌,规格为12R22.5,层级18PR,胎冠花纹深度为6.61 mm,生产年份为2020年第32周,标准充气压力930 KPa。

胎冠(胎面):有轮胎胎面橡胶层与钢丝带束层分离、脱落现象,脱落胎面的大头端部位与第3层带束层一起脱落,事故后带束层断裂后断头朝外,顶端发亮无橡胶包裹,且分布散乱不齐,小头端为一大一小2条胎面橡胶(无钢丝带束层粘连)。胎面橡胶层上有土黄色积尘(泥土和钢丝锈水)附着,胎面花纹槽处有4处类似黄豆大小的孔洞,最大一处长度为14 mm,带束层暴露;轮胎上的带束层存在不同程度的分离、断裂、缺失,位于“GT”字样位置的带束层断裂后断头朝外,顶端发亮无橡胶包裹,且分布散乱不齐;胎体上有多处横向分离,位于“GT”字样空间位置胎体层有多根钢丝断裂,断裂后顶端钢丝裸露,顶端发亮无橡胶包裹(图1~4)。

图1 左前轮轮胎

图2 脱离部分的胎面

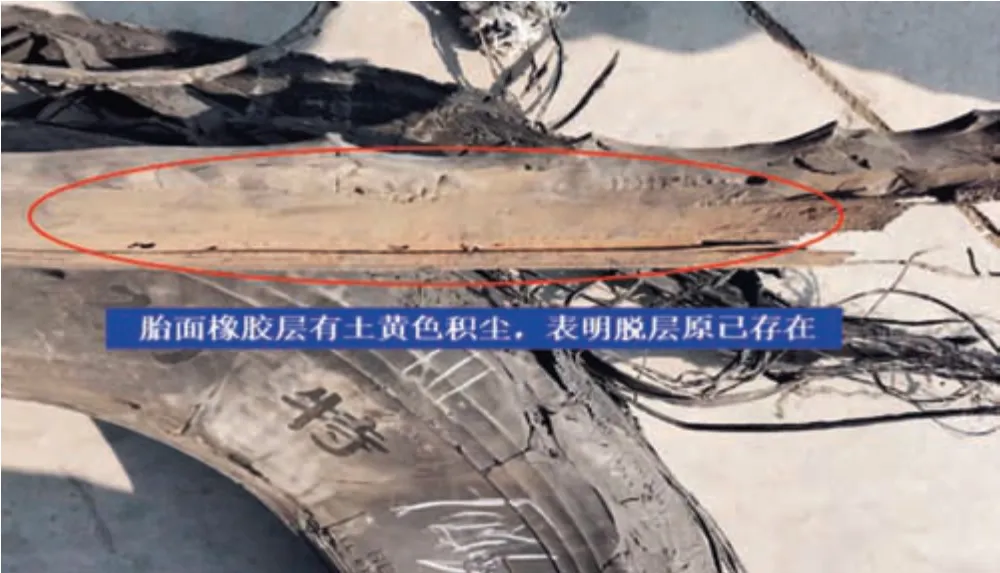

图3 胎面橡胶层有黄色积尘,表面脱层原已存在

图4 胎面上有4个孔洞,胎面缺损

轮胎外侧面:检查轮胎外侧面表面摩擦划痕,胎肩位置的橡胶有多处脱落,但不是爆裂口;位于载重、气压标识栏后下位置的胎圈处的橡胶有一裂口,为爆胎后轮胎失气状态下轮辋挤压损坏(图5)。

图5 轮胎外侧面有一裂口

胎体:由3层钢丝带束层和1层胎体钢丝帘布层组成(图6)。

图6 胎体由3层钢丝带束层和1层胎体钢丝帘布层组成

轮胎内部:除破损口以外的橡胶表面未见异常损坏,内有一修复轮胎的补丁完好无损(图7)。

图7 轮胎内部有一修复轮胎的补丁完好无损

轮辋:轮辋完好,无异常和缺陷。轮辋的外轮圈整圈存在摩擦痕迹,系为事故碰撞造成;轮辋与轮胎胎圈接合部位完好(图8)。

图8 轮辋完好

胎圈:胎圈无异常。

4.牵引车右前轮轮胎勘验

该轮胎为劲特牌轮胎,处于正常充气状态,测量其气压达1 200 KPa,胎面花纹深度达7.6 mm,轮胎总成完好无异常。其余轮胎正常。

5.轮胎更换维修情况

询问驾驶员得知,牵引车的转向轮胎是同时更换的,更换时间大约是2020年5月,现已行驶10万km左右,但无法提供维修保养记录单。

道路监控视频资料分析

交警大队提供的道路上的2个监控录像显示,2022年2月28日17时35分42秒,牵引车途经S26诸永高速公路往诸暨方向32 km+600 m处,牵引车左前轮爆胎后车身左侧与小型轿车车身右侧发生碰撞,导致小型轿车车身左侧与中央护栏发生碰撞的过程。2个监控记录情况如表1和表2所示。

表1 监控一的记录情况

表2 监控二的记录情况

图9 牵引车左前轮爆破,有气雾、灰尘喷出

图10 牵引车驾驶室左前角与中央护栏发生碰撞

图11 牵引车沿第二车道行驶进入监控录像内,行驶道路前方未见异常抛洒物

图12 牵引车车身左侧与地面接触位置有气雾、灰尘喷出

技术分析

1.轮胎的结构与工作原理

轮胎由钢丝帘布层、带束层、胎冠(胎面)、胎肩和胎圈组成(图13),并以带束层箍紧胎体。轮胎的钢丝帘布层相当于轮胎的基本骨架,由于行驶时轮胎要承受较大的切向作用力,为保证钢丝帘线的稳固,在其外部又有若干层由高强度、不易拉伸的材料制成的带束层(又称箍紧层),既起到固定帘线的作用,同时利用带束层来提高胎面的刚性。轮胎侧面的刚性小于胎面的刚性,所以轮胎侧面因受力作用更易发生形变。同时,由于胎体呈径向零角度排列,胎体又只有一层帘布层,故胎壁较薄,胎冠较厚,在胎冠与胎侧的过渡区易产生裂口,所以一旦在胎侧部分出现破裂口或损伤,通过轮胎受负载后的形变,破裂口会更容易扩大和撕裂。轮胎在静力接触状态下应力主要分布在轮胎与路面的静态接触部分,且从胎冠到胎侧中部应力呈现逐步增大的趋势;轮胎的胎肩部位应力分布较大,是最容易发生爆胎的部位。

图13 轮胎结构示意图

2.爆胎过程的视频分析

经对事发道路处的2个监控录像分析,牵引车沿第二车道行驶进入监控录像内,行驶道路前方未见异常抛洒物,正常行驶4 min后牵引车车身左侧与地面接触位置有气雾、灰尘喷出,后牵引车驾驶室越过第一车道内,与中央护栏发生碰撞;小型轿车碰撞过程被牵引车驾驶室和气雾、灰尘遮挡。因此,牵引车左前轮轮胎为先破损后发生碰撞事故,且监控录像记录牵引车行驶的道路未见异常抛洒物,表明左侧轮胎破损不是硬物碰撞导致。

3.GB 7258标准的技术要求

GB 7258-2017《机动车运行安全技术条件》中的9.1.7-9.1.9条对轮胎有明确要求:轮胎胎面不应由于局部磨损而暴露出轮胎帘布层。轮胎不应有影响使用的缺损、异常磨损和变形;轮胎的胎面和胎壁上不应有长度超过25 mm或深度足以暴露出轮胎帘布层的破裂和割伤;轮胎负荷不应大于该轮胎的额定负荷,轮胎气压应符合该轮胎承受负荷时规定的压力。具有轮胎气压自动充气装置的汽车,其自动充气装置应能确保轮胎气压符合出厂规定。

4.牵引车左前轮爆破原因分析

从轮胎的结构、工作原理和使用情况分析,其爆破的原因可能有:(1)尖硬物撞击爆破;(2)气压太高;(3)严重超载;(4)轮胎有损伤;(5)机械部件刮擦;(6)轮胎质量缺陷。

根据对车辆、轮胎的现场勘验和监控视频资料的分析可知,牵引车左前轮安装部位没有异物与轮胎发生卡滞或碰擦现象;牵引车前轮的承载与货物超载量的关联性较小;该轮胎出厂时间为30个月,驾驶员说安装后已经使用1年,行驶里程约10万km,从现场检测勘验未发现轮胎有质量缺陷。因此,可以排除第(1)、(3)、(5)、(6)种情形的可能。因轮胎已经爆破,其气压状况不得而知,但该车右前轮气压过高。

胎面橡胶花纹槽处有4处孔洞,大小与黄豆相仿,最大一处长度为14 mm,钢丝带束层暴露。胎面上的孔洞是路面的尖硬物所致,产生孔洞后,钢丝带束层暴露,钢丝带束层受到水和硬物作用渐渐与胎面橡胶层发生脱层现象,胎面橡胶层面上有土黄色积尘附着,表明脱层已经历时很长时间,脱层后使轮胎胎体的承载能力大大下降,从量变到质变,最终发生爆胎事件。

鉴定意见

(1)苏H38XXX半挂牵引车左前轮轮胎“GT”字样位置处的胎面(胎冠)与钢丝带束层有陈旧性脱离损伤,并且胎面橡胶花纹槽处有4处孔洞,大小与黄豆相仿,最大一处长度为14 mm,钢丝带束层暴露,不符合GB 7258-2017《机动车运行安全技术条件》第9.1.7和9.1.8的要求;牵引车右前轮气压达到1 200 KPa,不符合GB 7258-2017《机动车运行安全技术条件》第9.1.9要求。

(2)苏H38XXX半挂牵引车左前轮轮胎爆胎的原因是该轮胎胎面与钢丝带束层之间有陈旧性脱离损伤,导致车辆在高速行驶中突然爆破损坏。