冷轧热镀锌平整机平行过程控制系统开发

2022-08-30卢海峰

张 军,谢 谦,卢海峰

(1.宝钢湛江钢铁有限公司,广东 湛江 524000;2. 安徽工业大学冶金工程学院,安徽 马鞍山243002;3.宝山钢铁股份有限公司,上海 200941)

0 前言

平整机是冷轧带钢热镀锌生产线的关键设备,平整机轧制过程是小形变量的轧制过程。其作用是消除带钢屈服平台,改善加工性能,调整带钢表面粗糙度,提高带钢表面质量。因此,平整机轧制是冷轧工艺中极为重要的生产工序,对提高带钢产品质量起着重要作用[1,2]。

宝钢湛江冷轧厂某热镀锌机组平整机由宝钢工程自主设计,定位于家电板、高端汽车板生产为主的连续退火热镀锌生产线,钢种覆盖CQ、DQ、DDQ、EDDQ、SEDDQ、340BH-HSS、590DP等高附加值钢种。该平整机采用单机架四辊湿平整设计,最大轧制力为11 000 kN,最大延伸率为2%。在平整过程中合理的控制工艺对产品质量起到至关重要的作用,不合理的控制工艺参数模型会导致生产过程中易出现轧制板形不受控、轧制力与平整张力不匹配以及过焊缝位置延伸率波动长度大等问题,影响了产品质量,增加了生产成本。该生产线采用了Allen Bradley品牌PLC构建基础自动化控制系统,过程控制系统及MES管理系统均由宝信软件进行开发。

原有过程控制系统开发时间较早,主要采用了静态层别表控制模式,存在静态表维护性困难等缺点,此外,模型下发工艺值往往不够精确,增加带钢头尾延伸区域长度并恶化带钢板形,甚至导致断带事故发生[3]。因此,该平整机的轧制模型在实际生产中自动投入率偏低。随着产线对更精准控制参数的需求增加以及控制理论的进步,热镀锌机组有着强烈的更新平整机控制模型的现场需求,但对原有控制模型嵌套在宝信综合过程系统中,在此基础上修改会对整体系统性问题产生影响,且由于原系统的数据结构及编程基础组件版本较老的限制,修改难度较大,如何能高效的对过程控制模型进行升级是国内众多产线面临的棘手问题。

本文充分考虑到热镀锌机组的控制流程,结合本产线平整机的设备与工艺特点,提出了建立独立的平整控制系统与原有控制系统平行运行的设计思路,新平整控制系统基于人工智能技术作为模型核心,淡化了平整过程力学模型的重要性,增加了控制系统的适用性与可移植性,经过1个月的现场调试,该平整系统即实现在线稳定运行,实现了更准确的轧制力及配套张力的设定,生产过程中可自由切换原有过程控制模型与新过程控制模型,较好的满足了产线需求,本文的研究成果可为国内其余产线的过程控制系统升级提供参考与帮助。

1 平整机平行过程自动化控制系统架构

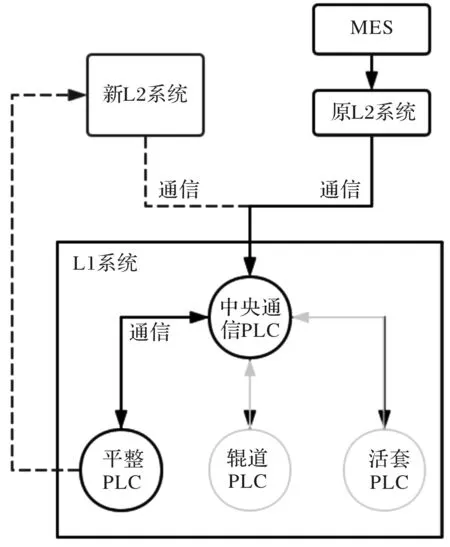

热镀锌机组的主要控制流程如图1所示,MES系统会下发产线的生产计划、各卷带钢的物料信息和生产目标等宏观信息,原L2控制系统会根据生产目标计算各卷带钢的工艺规程并下发至中央通信PLC,然后由该PLC将相关参数分别传至平整PLC、辊道PLC、活套PLC等具备设备控制PLC执行,同时子设备PLC会将现场的反馈信息统一传至中央通信PLC再传至过程控制系统与MES系统。

图1 热镀锌机组控制系统架构流程图

平行新L2系统为了避免对原有过程控制系统和MES系统进行复杂修改,选择了直接与基础自动化系统进行通信,基础自动化系统基于Allen Bradly Controllogix 5000系列PLC,对于该系列PLC利用DDE(动态数据交换)和OPC(用于过程控制的OLE)协议实现V过程控制服务器和PLC之间的通信[4],王金凤基于VB编程语音实现了上位机与Allen Bradly PLC的通信[5]。在本文研究中,选择基于Ethernet/IP高速以太网通信的通信协议实现了直连通信,可在不配置PLC组态、不重启PLC的条件下,可建立、增加、修改通信变量。在此基础上,平行新L2系统会将各卷带钢的工艺参数至中央通信PLC,再由中央通信PLC转发至平整PLC执行,平整PLC则直接将现场实测数据反馈至平行新L2系统中,满足了过程控制系统的数据需求。值得注意的是在平整PLC工艺执行逻辑中,所需修改工作量也很小,可在原有执行逻辑基础上增加一个L2模式判定标志位,根据现场关于L2模式的需求选择使用平行新L2的工艺或原有L2的工艺。

2 平行过程控制系统开发

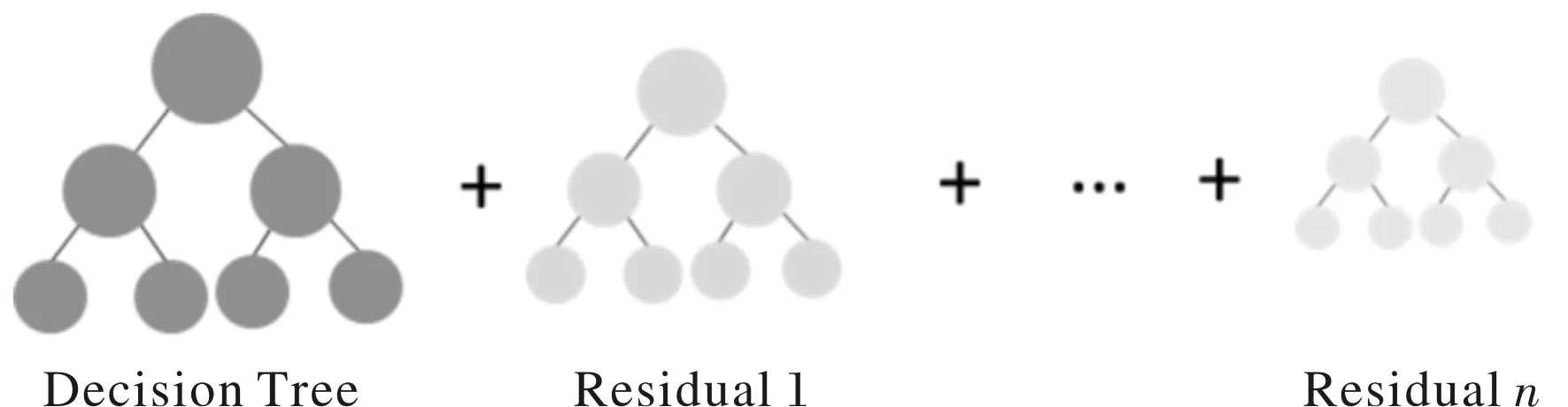

平整机控制模型的基础是带钢平整过程中的塑性变形模型,但由于带钢摩擦系数、物性参数、工作辊磨损状态等重要的边界条件都难以得到精确值,故通常采用自学习修正系数对相应参数进行补偿修正,使其接近现场的实际值。近年来,利用人工智能非线性模型[6]并在钢铁行业关键生产参数进行预测已引起学界广泛关注,其准确性远高于经典实验模型。本文采用了梯度提升决策树回归模型对冷轧带钢平整过程的轧制力、张力等参数进行回归分析。梯度提升决策树是一种针对回归和分类问题的机器学习技术[7],以弱预测模型(通常为决策树)的集合形式生成预测模型。 像其他增强方法一样,它以分阶段的方式构建模型,并通过允许对任意可微分的损失函数进行优化来对其进行概括,其具体实现结构如图2所示。梯度提升决策树的基础函数公式如式(1)所示。

图2 梯度提升决策树结构示意图

(1)

式中,F0(x)为初始模型函数;γ为树的内部节点的分割点集;x是输入特征的向量,y是输出特征;N是样本数量;L(yi,γi)是损失函数。

在本研究中采用了Huber损失函数评价损失情况,该损失函数较为强健,对异常值的鲁棒性较强,其具体方程如式(2)和(3)所示。

(2)

(3)

式中,δ为离群值和典型值之间边界的过渡点。 通常选择δ为分布|y-F|的第α个分位数,其中α是用户定义参数。

在迭代期间,会根据式(3)计算伪残差rim,根据此值,通过最小二乘法拟合计算出的梯度,可获得新的回归树。

3 结果分析

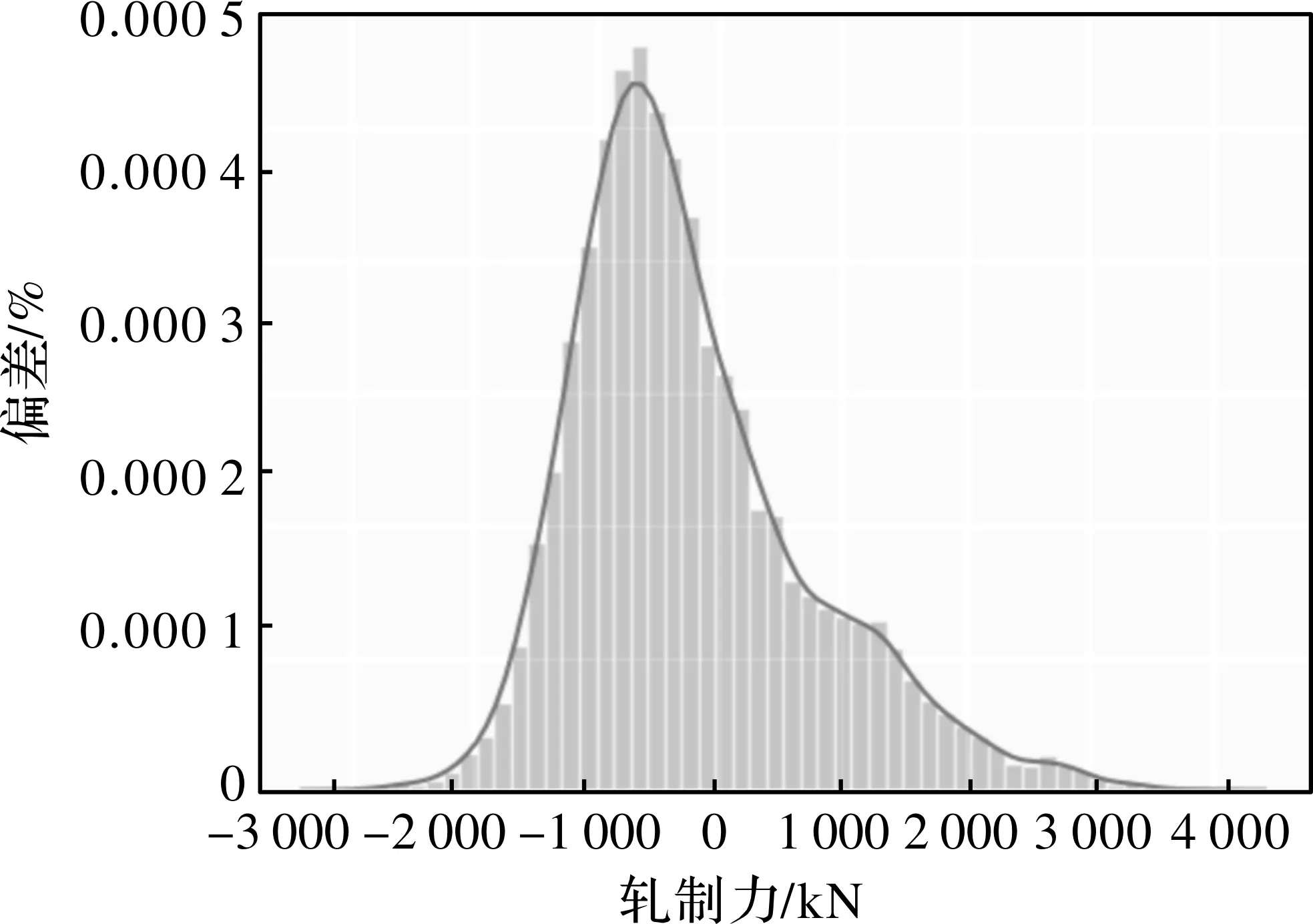

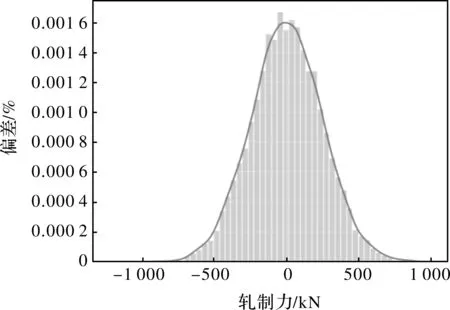

新L2经过一段时间的使用后取得了良好的使用效果,图3所示为原L2模型预测轧制力与最优轧制力的偏差数据的柱状图数据,图4所示为新L2模型预测轧制力与最优轧制力的偏差数据的柱状图数据,共选取了9 800卷带钢的生产数据进行统计计算。在图3中可以看出原L2模型的预测精度较差,其轧制力偏差范围为-2940~3980 kN,平均偏差为-240.14 kN,整体标准差为961.85 kN。且数据分别没有明显的正态分布特征,说明其控制过程的不稳定性较大,相对来说在-1500~500 kN区间的轧制力偏差数据较多。在图4中可以看出新L2模型对应误差分布区域显著减小,95%以上的偏差都在600 kN的区间内, 平均偏差仅为2.68 kN,整体标准差为247.69 kN。可以看出新模型的整体标准差比原有二级模型有了大幅的提高,仅为原二级模型的25.8%,说明新模型的控制精度显著高于原有二级模型。

图3 旧工艺模型轧制力偏差设定值过程能力分析

图4 人工智能模型轧制力偏差过程能力分析

4 结论

本文充分考虑到热镀锌机组的控制流程,结合本产线平整机的设备与工艺特点,提出了建立独立的平整控制系统与原有控制系统平行运行的设计思路,新平整控制系统基于梯度提升决策树回归模型为模型修正平整过程力学模型,增加了控制系统的适用性与可移植性。经过9 800卷带钢的生产数据验证,新控制模型的平均偏差仅为2.68 kN,整体标准差为247.69 kN,整体标准差仅为原二级模型的26.5%。此外,新控制模型可保证与原有控制模型平行运行,在生产过程中可自由切换原有过程控制模型与新过程控制模型,较好地满足了产线需求,该控制模型可为国内其余产线的过程控制系统升级提供参考与帮助。