厚钢板差温轧制心部变形与实验研究

2022-08-30齐天圣杨若雯张华君江连运

齐天圣,杨若雯,李 恒,张华君,江连运

(1.山钢集团日照有限公司中厚板厂,山东 日照 276800;2.太原科技大学 机械工程学院,山西 太原 030024)

0 前言

从加入世贸组织(WTO)以来,中国工业生产得到快速发展,2020年中国钢铁产量占全球总产量的50%,2021年上半年钢铁产量同比增长11%。但高性能厚规格钢板还严重依赖进口,制约了行业的发展[1]。厚规格钢板在同步轧制时会产生心部变形不充分问题,导致心部晶粒粗大,力学性能偏低[2]。非对称轧制如异步轧制虽然能改善钢板心部变形,但非对称轧制会使板材出现轧后翘曲现象[3-4]。蛇形轧制能够在一定程度上抑制板形弯曲问题,但在厚规格钢板生产中调控板形能力有限,后续还需要改善板形[5-6]。差温轧制作为一种对称轧制工艺,在轧制前对钢板进行超快速冷却,形成外硬内软的变形抗力分布,在促进心部变形的同时使板材保持平直状态。为提高厚规格钢板变形渗透性,改善综合性能,有必要对厚钢板差温轧制心部变形进行深入研究。

目前,许多学者对差温轧制温度场和厚度方向变形及组织性能进行了研究。马江南等[7]对中厚板回温轧制温度场进行了模拟,并在实验室进行了轧制试验;Jiang[8]采用有限元法研究了带钢返红温度的变化规律;李高盛等[9]采用有限元法建立了差温轧制刚塑性模型,研究了厚度方向应变的变化规律;曾清泉[10]采用OM、SEM、EBSD技术对差温轧制组织性能进行了分析,结果表明差温轧制可以改善晶粒尺寸;甄涛等[11]采用主应力法建立了蛇形差温轧制轧制力的计算模型;李磊等[12]采用梯温剪切轧制研究了厚板轧制的等效应变和剪切应变;叶凌英等[13]通过实验研究了差温轧制对铝合金厚板组织和性能的影响;王斌等[14]通过有限元研究了差温轧制对铸坯心部孔洞压合的影响规律;Gao等[15]通过轧制实验分析了差温轧制对裂纹愈合的影响。

关于差温轧制许多学者多集中在温度场及差温轧制改善钢板心部变形可行性的研究[16-17]。因此,本文采用基于Ansys的热力耦合有限元模拟,研究了差温轧制对厚规格钢板心部变形的影响,并结合轧制实验对钢板心部显微组织进行了表征,结果与有限元模拟应变大小相对应,验证了有限元模拟的准确性,为实际工业生产提供技术指导。

1 有限元模型及边界条件

差温轧制过程涉及复杂的热、固、流多场耦合,轧制过程中厚度方向变形受多种因素影响,为了反映差温轧制过程的本质,提高有限元模拟的效率,在确保计算结果精确的情况下对差温轧制过程做出如下假设:

(1)由于轧件的长度和宽度远大于轧件的厚度,可将轧制模型定义为平面模型,建立差温轧制二维单道次有限元模型;

(2)与轧制过程中轧件大变形相比,上下轧辊的变形可以忽略,因此将上下轧辊定义为刚性体;

(3)轧制时影响上下轧辊与轧件的摩擦因素有很多,与表面温度、材料、轧制温度等有关,本文采用基于Ansys的库伦摩擦模型;

(4)塑性变形做功导致的温升与钢板和上下轧辊热传导,及钢板表面与空气的热对流和热辐射导致的温降相互抵消,即轧制过程中的温度不变。

(5)定解条件为第三类边界条件,即已知钢板表面对流换热系数和冷却水温度,且冷却水恒温为20 ℃。

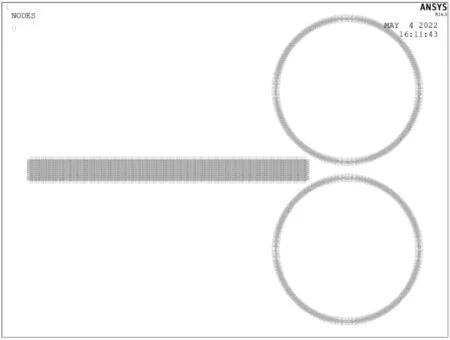

厚规格钢板差温轧制有限元模型包括上下工作辊和轧件,如图1所示为有限元模型,采用四边形网格对轧件和上下轧辊进行网格划分,共划分8 800个单元,表1为有限元模拟时基本参数。在实际工业生产中差温轧制过程包括轧前超快速冷却和轧制两个连续的过程,因此在有限元模型中,采用顺序耦合法对差温轧制过程进行模拟,这是一种间接的耦合方法,即先进行隐式分析,获得钢板超快速冷却后温度场分布,在此基础上在进行显式有限元分析,得到钢板轧制过程应力应变场分布。

图1 差温轧制有限元模型

表1 有限元模型基本参数

在进行隐式分析时,轧件和上下轧辊的单元类型为plane55,材料模型定义为热材料模型,轧件随温度变化的参数,包括导热系数,比热容和热膨胀系数等如表2所示。假设钢板初始温度为1 100 ℃,环境温度为20 ℃,轧辊温度保持为20 ℃。模拟时在钢板上下表面施加相同的对流换热系数以达到差温的效果。由于在实际生产中超快速冷却装置与轧机之间有一定的距离,设置返红时间为1 s。在进行显式分析时,将隐式分析中轧件的单元类型plane55转换为plane162单元,将隐式分析中得到的节点温度以.rth文件导入显式分析中。轧件定义为双线性弹塑性材料模型,上下轧辊定义为刚性体模型,设置轧辊轴线旋转自由度不为零,约束其他方向自由度,上下轧辊和轧件之间采用单面接触算法。有限元模拟中在显式分析模块需要用到的模拟参数如表1、2所示。

表2 不同温度下钢板热物理参数

2 差温轧制心部变形分析

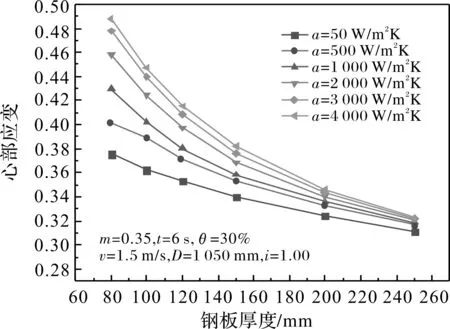

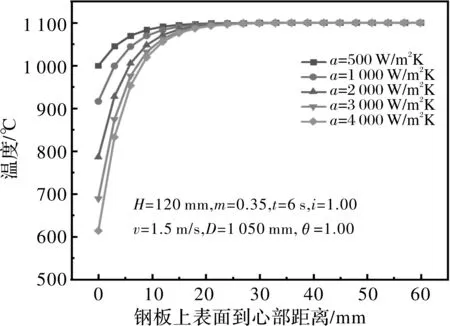

图2为对流换热系数不同时心部应变的变化规律,根据厚规格钢板在实际生产过程中的工艺参数,采用不同对流换热系数研究其对心部应变的影响,对流换热系数分别为50、500、1 000、2 000、3 000、4 000 W/m2K,均温轧制时钢板表面与空气发生热对流和热辐射,取换热系数为50 W/m2K,其他工艺参数为冷却时间为6 s,空冷时间为2 s,压下率为30%,轧辊直径为1 050 mm,轧制速度为1.5 m/s,动摩擦系数为0.35。

图2 换热系数不同时钢板心部等效应变

由图2可知,当钢板初始厚度小于250 mm时,随着对流换热系数的增加,钢板心部的变形逐渐增大。当钢板初始厚度为80 mm时,对流换热系数由500 W/m2K增加到2 000 W/m2K时,钢板心部等效应变分别为0.401和0.458,增幅为14.2%,如图3所示,这是由于随着表面对流换热系数的增加,表面温度逐渐降低,温度梯度逐渐增大,导致表面变形抗力增加,而心部仍保持高温状态,根据体积不变原理,表层变形抗力较大的区域变形较困难,导致变形向心部渗透。与均温轧制相比,差温轧制最大可提高心部应变为30.0%。随着初始厚度的增大,心部变形的增幅逐渐减小,当钢板初始厚度大于200 mm,表面对流换热系数超过3 000 W/m2K时,钢板心部等效应变变化较小。

图3 换热系数不同时沿钢板厚度方向表面到心部温度分布

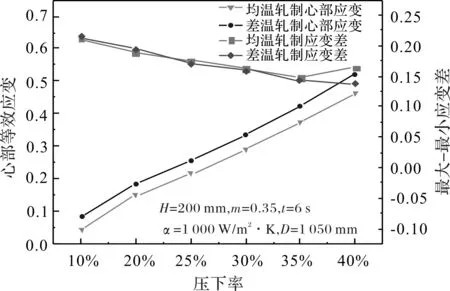

图4为压下率不同时厚规格钢板均温轧制和差温轧制心部等效应变及最大-最小应变差,由图4可知,钢板心部等效应变随压下率的增加逐渐增大,且近似呈线性增长,当压下率为40%时,均温轧制和差温轧制心部应变值分别为0.465和0.522,增幅为12.3%。随着压下率的提高,最大-最小应变差明显减小,表明增大压下率可以改善厚规格钢板厚度方向变形均匀性。均温轧制和差温轧制最大-最小应变差变化基本一致,当压下率超过35%时,差温轧制最大-最小应变差小于均温轧制,可以改善钢板厚度方向变形均匀性。压下率和轧制方式对提高钢板厚向变形均匀性及心部变形具有重要影响,在实际工业生产中,在满足轧机功率的前提下可采用大压下来提高钢板心部变形。

图4 压下率不同时钢板心部等效应变和最大-最小应变差

3 实验研究

轧制实验在半径为160 mm的二辊可逆式轧机上进行,受轧机轧制能力的限制,无法满足厚规格钢板差温轧制过程,因此基于实验轧机采用物理相似性实验进行材料几何尺寸的选取,轧件尺寸为100×50×13.28(长×宽×厚,mm)。钢板初始温度为1 250 ℃,开轧温度均温轧制和差温轧制分别为1 250 ℃、900 ℃。

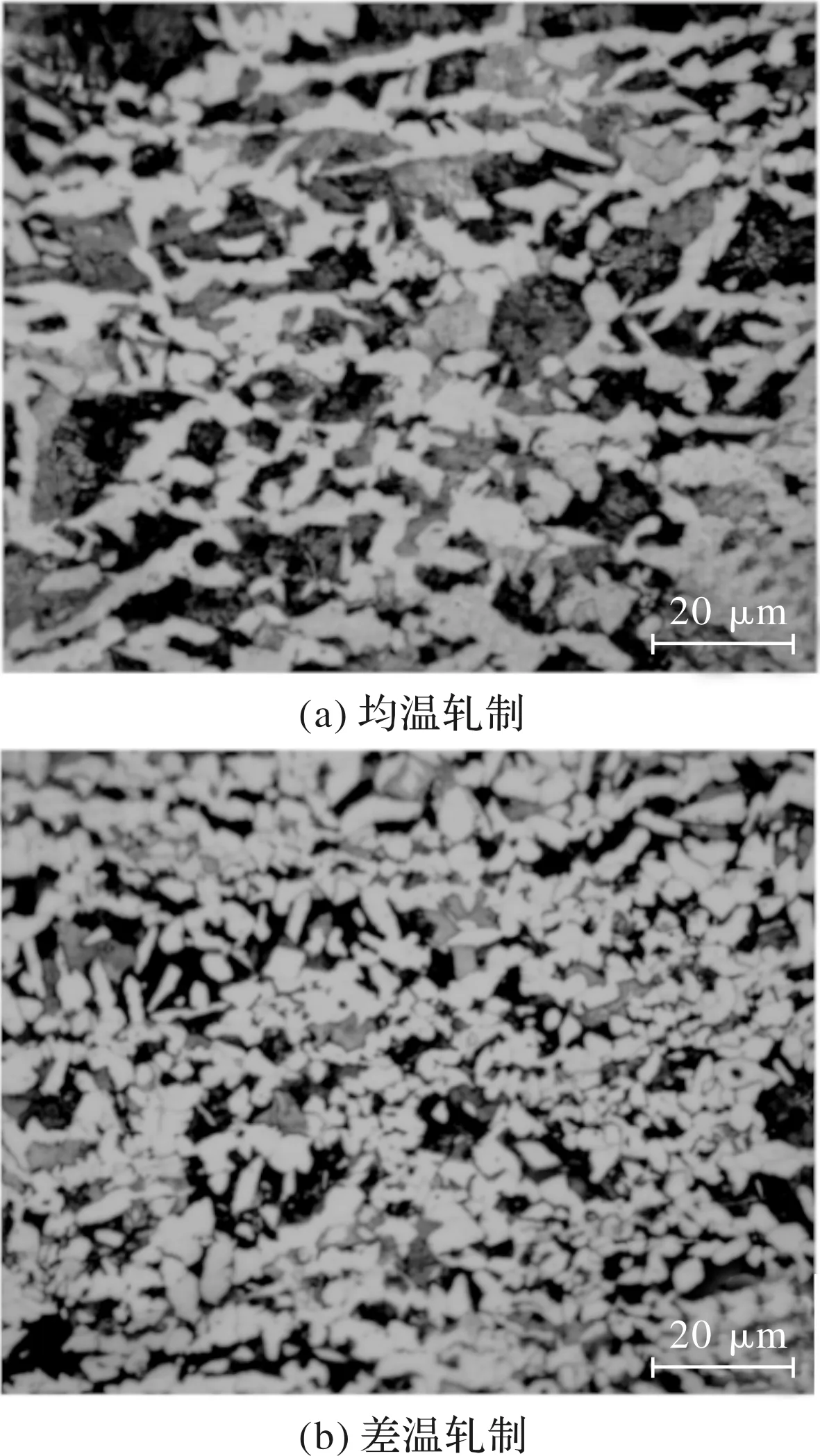

图5为均温轧制和差温轧制时45#钢心部显微结构,该组织是在500×光学显微镜下观察得到的,均温轧制时钢板心部晶粒尺寸为26.72 um,差温轧制时晶粒尺寸为17.37 um。差温轧制钢板心部大多为长条针状铁素体,沿轧制方向晶粒被拉长,而均温轧制钢板心部组织多为板状,且彼此交叉连接在一起。差温轧制工艺促进了心部晶粒的再结晶,细化了心部晶粒尺寸,可有效消除带状组织,且均温轧制和差温轧制微观组织与有限元模拟应变大小相对应,具有良好的一致性。

图5 均温轧制和差温轧制心部光学显微组织

图6为均温轧制和差温轧制心部电子显微组织。钢板经过轧制后空冷状态下其内部微观组织主要呈现为压扁状态的奥氏体晶粒,部分晶粒内部也出现了较多的变形带;在相同变形速率和变形量下,实验钢在均温轧制时奥氏体晶粒被拉长,单位体积内晶界的表面面积增大;实验钢在差温轧制时奥氏体晶粒得到细化而且更加显著地增加了后续扩散相变的进行。同时由于轧前超快速冷却工艺,过冷奥氏体在过冷度较大的温度区间保留更长时间,使得变形储存能适当减小进而得到了细小的铁素体晶粒。可以证明:经过轧前超快速冷却工艺后可以获得足够细小的铁素体晶粒,实现较好的细晶强化效果。且该工艺可以有效降低轧机负荷与能耗,具有良好的应用前景。

图6 均温轧制和差温轧制心部SEM显微组织

4 结论

(1)与均温轧制相比,差温轧制可以提高厚规格钢板厚度方向的变形渗透性,促进厚规格钢板心部变形,相同条件下差温轧制心部应变可提高30.0%。

(2)表面对流换热系数和压下率对钢板心部变形有重要影响。在一定范围内,随着表面对流换热系数和压下率的增大,差温轧制心部等效应变逐渐增大,可改善钢板厚度方向变形均匀性。

(3)均温轧制时45# 钢心部晶粒尺寸为26.72 μm,差温轧制时晶粒尺寸为17.37 μm,实验结果表明,与均温轧制相比,差温轧制可以促进钢板心部晶粒再结晶,细化晶粒,有效消除带状组织。